Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физические свойства материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Физические свойства материалов Физические свойства — такие свойства вещества, как температура плавления, температура кипения, вязкость, плотность, растворимость, диэлектрическая проницаемость, присущие веществу вне химического взаимодействия.

плотность — например Ме: легкие и тяжелые металлы

температура плавления — температура, при которой твёрдое кристаллическое тело совершает переход в жидкое состояние. -легкоплавкие- (Тпл<700 оС), -средней температурой плавления - (Тпл=700 -2000 0С), -тугоплавкие (Тпл>2000°С);

температура кипения— температура, при которой происходит кипение жидкости, находящейся под постоянным давлением.

теплоёмкость

теплопроводность — способность материала проводить через свою толщу тепловой поток.

электропроводность способность тел проводить или препятствовать прохождению через них электрического тока

растворимость — способность вещества образовывать с другими веществами однородные системы — растворы, в которых вещество находится в виде отдельных атомов, ионов, молекул или частиц. Растворимость газов в жидкости зависит от температуры и давления. Растворимость жидких и твердых веществ — практически только от температуры.

вязкость внутреннее трение, свойство текучих тел оказывать сопротивление перемещению одной их части относительно другой

Механические свойства материалов Технологические свойства материалов. Технологические свойства — часть общих, присущих данному материалу физико-химических свойств, знание которых позволяет более обоснованно и интенсифицирование проектировать и вести технологический процесс и получать жестяницкие изделия с наилучшими, потенциально возможными для данного материала рабочими (функциональными) свойствами. Для жестяницких изделий важны следующие технологические свойства материалов. Обрабатываемость материала резанием характеризуется такими факторами, как качество обработки — шероховатость обработанной поверхности и точность размеров, стойкость режущего инструмента, сопротивление резанию (скорость и сила при резании), вид стружкообразования. Обрабатываемость давлением (деформируемость) — способность материалов пластически деформироваться в процессе видоизменения формы при гибке, ковке, штамповке, прокатке и прессовании без нарушения целостности.Свариваемость — свойство материалов в нормированных условиях сварочных процессов (тазовой, дуговой и других видов сварки) образовывать сварное неразъемное соединение, соответствующее качеству основного металла, подвергнутого сварке. Свариваемость определяют при испытании натурных сварочных образцов по соответствующим стандартам. Паяемость — свойство материалов образовывать неразъемные соединения с помощью промежуточного вещества — припоя (адгезива), который имеет температуру плавления ниже температуры плавления соединяемых материалов, что и препятствует нежелательным структурным изменениям, имеющим место при расплавлении и затвердевании во время сварки. Классификация сталей По химическому составу

Структура народного хозяйства Российской Федерации. Единственное что нашла более или менее. Типы производства. Номенклатура изделий. Рабочие места. Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Различают три типа производства: единичное, серийное, массовое. Единичное производство Единичное производство характеризуется широким ассортиментом продукции и малым объемом выпуска одинаковых изделий, зачастую не повторяющихся. Особенности этого типа производства заключаются в том, что рабочие места не имеют глубокой специализации, применяются универсальное оборудование и технологическая оснастка, большая часть рабочих имеет высокую квалификацию, значительный объем ручных сборочных и доводочных операций, здесь высокая трудоемкость изделий и длительный производственный цикл их изготовления, значительный объем незавершенного производства. Разнообразная номенклатура делает единичное производство более мобильным и приспособленным к условиям колебания спроса на готовую продукцию. Единичное производство характерно для станкостроения, судостроения, производства крупных гидротурбин, прокатных станов и другого уникального оборудования. Разновидностью единичного производства является индивидуальное производство. Серийное производство Серийное производство характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определенные промежутки времени. В зависимости от размера серии различают мелкосерийное, среднесерийное и крупносерийное производства. Особенности организации серийного производства заключаются в том, что удается специализировать рабочие места для выполнения нескольких подобных технологических операций, наряду с универсальным применять специальное оборудование и технологическую оснастку, широко применять труд рабочих средней квалификации, эффективно использовать оборудование и производственные площади, снизить, по сравнению с единичным производством, расходы на заработную плату. Серийное производство характерно для выпуска продукции установившегося типа, например, металлорежущих станков, насосов, компрессоров и другого широко применяемого оборудования. Массовое производство Массовое производство характеризуется изготовлением ограниченной номенклатуры однородной продукции в больших количествах в течение относительно продолжительного периода времени. Массовое производство - высшая форма специализации производства, позволяющая сосредоточивать на предприятии выпуск одного или нескольких типов одноименных изделий. Непременным условием массового производства является высокий уровень стандартизации и унификации при конструировании деталей, узлов и агрегатов. Особенности организации массового производства заключаются в том, что можно специализировать рабочие места на выполнении одной постоянно закрепленной операции, применять специальное оборудование и технологическую оснастку, иметь высокий уровень механизации и автоматизации производства, применять труд рабочих невысокой квалификации. Массовое производство обеспечивает наиболее полное использование оборудования, высокий уровень производительности труда, самую низкую себестоимость изготовления продукции по сравнению с серийным и тем более единичным производством. Этот тип производства экономически целесообразен при достаточно большом объеме выпуска продукции, поэтому необходимым условием массового производства является наличие устойчивого и значительного спроса на продукцию. Массовое производство характерно для выпуска автомобилей, тракторов, продукции пищевой, текстильной и химической промышленности. Рабочее место, часть пространства, приспособленная для выполнения работником (группой работников) своего производственного задания; первичное звено предприятия. Р. м. включает: основное и вспомогательное производственное оборудование (станки, механизмы, агрегаты, средства, обеспечивающие безопасность труда, защитные устройства, улучшающие санитарно-гигиенические условия работы, энергетические установки, коммуникации); технологическую и организационную оснастку (установочные и иные приспособления, инструмент, контрольно-измерительные приборы, столы, верстаки, инструментальные тумбочки, стеллажи, шкафы, стулья, кресла). Различают Р. м. рабочих (основных, вспомогательных, обслуживающих), инженерно-технических и административно-управленческого персонала. Организация Р. м. тесно связана с организацией труда и производства на предприятии. Совершенствование Р. м. преследует цель создания такой материальной обстановки труда, которая обеспечивает повышение его производительности, способствует сохранению здоровья и развитию личности работника. При организации Р. м. учитываются антропометрические данные, выводы научной организации труда, рекомендации физиологии, психологии и гигиены, требования эргономики, инженерной психологии и технической эстетики. Номенклатура продукции , классифицированный перечень материальных благ, производимых промышленностью и производственными предприятиями др. отраслей хозяйства. В СССР действует единая плановая и отчётная Н. п. По степени детализации или обобщения отдельных разновидностей продукции различают номенклатуру: развёрнутую (специфицированную) по типам, маркам, профилям, размерам, артикулам, сортам; групповую, в которой отдельные позиции развёрнутой номенклатуры объединены в однородные группы под единым наименованием; сводно-плановую — наиболее укрупнённый перечень продукции. В народно-хозяйственном плане Н. п. представлена важнейшими (и в наиболее укрупнённом перечне) видами продукции, определяющими основные отраслевые и межреспубликанские связи. В планах отраслей и ведомств Н. п. более детализирована, в её состав включается: продукция, входящая в номенклатуру народно-хозяйственного плана; продукция, распределяемая Государственным комитетом Совета Министров СССР по материально-техническому снабжению для обеспечения общесоюзных нужд, межотраслевых и межреспубликанских поставок; новые виды продукции и изделия, имеющие важное значение для развития отрасли, но учтенные в номенклатуре народно-хозяйственного плана; изделия, обеспечивающие внутриотраслевые и межотраслевые пропорции и кооперированные поставки. В плане развития хозяйства союзных республик (союзно-республиканского и местного подчинения) включаются Н. п., производство которой утверждается в народно-хозяйственном плане, и те виды продукции, которые имеют важное значение для развития хозяйства данной союзной республики. В планах предприятий формируется детальный перечень Н. п. на основе плановых заданий, доводимых до них вышестоящими организациями, а также с учётом заказов, принятых в порядке прямых связей с потребителями, сбытовыми и торгующими организациями. Наряду с номенклатурой полуфабрикатов, кооперированных поставок добавляется Н. п. для собственных нужд. При разработке народно-хозяйственного плана, планов министерств и ведомств СССР, союзных республик единицы измерения продукции должны соответствовать измерителям, предусмотренным в формах и показателях к составлению народно-хозяйственных планов. ДВС Двигатель внутреннего сгорания' (ДВС) — это тип двигателя, тепловая машина, в которой химическаяэнергиятоплива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую работу. Несмотря на то, что ДВС являются относительно несовершенным типом тепловых машин (сильный шум, токсичные выбросы, меньший ресурс), благодаря своей автономности (необходимое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы) ДВС очень широко распространены, например на транспорте.

Схема работы четырехтактного цилиндра двигателя, цикл Отто // Основные типы ДВС

Двухтактный цикл. в двухтакном цикле рабочие ходы происходят вдвое чаще.

Ременный привод. Ремённая передача Ремённая передача, механизм, осуществляющий передачу вращательного движения с помощью ремня, охватывающего закрепленные на валах шкивы. Ремень,являясь промежуточной гибкой связью, передаёт крутящий момент с ведущего шкива (рис.) на ведомый за счёт сил трения, возникающих между натянутым ремнем и шкивами. Достоинства ременных передач: конструктивная простота, относительно малая стоимость, способность передавать мощность на значительные расстояния (до 15 м и более), плавность и бесшумность работы, предохранение механизмов от перегрузки за счёт упругих свойств ремня и его способности пробуксовывать по шкивам. Недостатки ременных передач: короткий срок службы ремней, относительно большие размеры, высокая нагрузка на валы и подшипники, непостоянство передаточного отношения (из-за неизбежного проскальзывания ремня). Получают распространение ремни из высокоэластичных и прочных синтетических материалов, узкоклиновые и зубчатые ремни. Ременные передачи распространены в приводах сельско-хозяйственных машин, электрогенераторов, некоторых станков, текстильных и других машин. Ременные передачи применяют обычно для передачи мощности до 30—50 квт. Известны установки мощностью в несколько сотен и даже тысяч кВт, в которых также использованы ременные передачи. Цепной привод. Цепная передача — это передача механической энергии при помощи гибкого элемента (цепи) за счёт сил зацепления. Может иметь как постоянное так и переменное передаточное число (напр. цепной вариатор). Достоинства цепных передач: Однако у цепных передач есть свои недостатки. К ним относятся: Зубчатый привод. Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Назначение: передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси. преобразование вращательного движения в поступательное и наоборот. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Пара зубчатых колёс имеющих одинаковое число зубьев в этом случае ведущее зубчатое колесо называется шестернёй, а ведомое — колесом. По форме профиля зубьев: · эвольвентные; · круговые (передачи Новикова); · циклоидальные. По типу зубьев: · прямозубые; · косозубые; · шевронные; · криволинейные. По взаимному расположению осей валов: · с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями); · с пересекающимися осями (конические передачи); · с перекрещивающимися осями. По форме начальных поверхностей: · цилиндрические; · конические; · глобоидные; По окружной скорости колёс: · тихоходные; · среднескоростные; · быстроходные. По степени защищенности: · открытые; · закрытые. По относительному вращению колёс и расположению зубьев: · внутреннее зацепление (вращениие колёс в одном направлении); · внешнее зацепление (вращение колёс в противоположном направлении). Червячный привод. Червячная передача —- это механическая передача, посредством червяка и сопряжённого с ним червячного колеса[1]. Конструкция Червяк представляет собой винт со специальной резьбой, обычно[2] близкой к трапецеидальной. На практике обычно[2] применяются однозаходные, двухзаходные и четырёхзаходные червяки. Червячное колесо представляет собой зубчатое колесо, обычно с зубьями дуговой формы. В технологических целях и в целях надёжности, червячное колесо обычно[2] делают составленным из двух материалов: венец — из дорогого антифрикционного материала (например из бронзы), а сердечник — из более дешёвых и прочных сталей или чугунов. Конструктивно, входной и выходной вал передачи перекрещиваются, обычно под прямым углом. Функционирование Передача предназначена для существенного увеличения крутящего момента и, соответственно, уменьшения угловой скорости. Ведущим звеном обычно является червяк. Червячная передача без смазки и вибрации обладает эффектом самоторможения. Обычные передаточные отношения () червячной передачи закладываются в пределах от 8 до 100, а в некоторых приложениях — до 1000[1]. Достоинства · Плавность работы · Бесшумность · Большое передаточное отношение в одной паре · Самоторможение · Повышенная кинематическая точность Недостатки · Сравнительно низкий КПД (целесообразно применять при мощностях не более 100 кВт) · Большие потери на трение (тепловыделение) · Повышенный износ и склонность к заеданию · Повышенные требования к точности сборки, необходимость регулировки · Необходимость специальных мер по интенсификации теплоотвода Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба · Цилиндрические · Глобоидные по направлению линии витка · правые · левые по числу заходов резьбы · однозаходные · многозаходные по форме винтовой поверхности резьбы · с архимедовым профилем · с конволютным профилем · с эвольвентным профилем

Муфты (назначение) Муфты служат для соединения валов или валов с деталями, свободно вращающимися на них (зубчатыми колесами, шкивами и т.п.), с целью передачи вращения без изменения скорости. Известно, что большинство устройств, систем компонуют из отдельных узлов с входными и выходными валами. Такими узлами являются, например, привод в виде двигателя, передаточный и исполнительный механизмы. Кинематическая и силовая связь между этими узлами устройства осуществляется с помощью муфт (рис.1).

Рис. 1

Соединение валов является основным, но не единственным назначением муфт. Муфты применяют для включения и выключения исполнительного органа при непрерывно работающем двигателе, для предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, для передачи движения между валами только в одном направлении, для остановки в качестве тормоза и других функций.

Конструкция

Валы и оси Валы и оси выполняют в виде стержней различных сечений, чаще круглых. Оси поддерживают вращающиеся части машин; они могут быть вращающимися и неподвижными. Валы не только поддерживают вращающиеся части машин, но и передают вращение. Они бывают прямые, кривошипные и коленчатые. Валы и оси изготовляют из проката, поковок и штамповок путем обработки на металлорежущих станках.

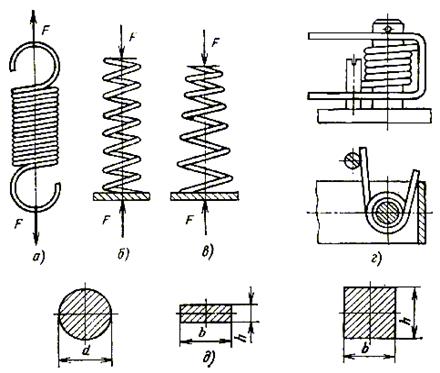

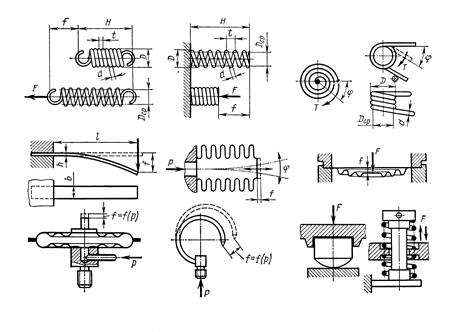

Упругие элементы. Деформации деталей механизмов нежелательны, так как изменение размеров ведет к появлению дополнительных зазоров, натягов, погрешностей взаиморасположения в соединениях; уменьшает точность передачи; увеличивает потери на преодоление сил трения. Но существует большая группа деталей, основным рабочим свойством которых является значительная упругая деформация, полезно используемая для различных целей, их называют упругими элементами (УЭ). Упругие элементы делятся на стержневые и оболочковые. К стержневым УЭ относятся винтовые пружины растяжения (рис. 1, а) и сжатия (рис. 1, б), проволока которых при деформации пружины скручивается; винтовые пружины кручения (рис. 1, г) и плоские пружины (рис. 1, в, д), материал которых испытывает деформацию изгиба. Материал оболочковых упругих элементов испытывает сложную деформацию, к таким элементам относят: гофрированные трубки–сильфоны (рис. 1, е); плоские и гофрированные мембраны (рис. 1, ж); мембранные коробки (рис. 1, з); трубчатые пружины (рис. 1, и). По назначению упругие элементы делятся на силовые, измерительные и элементы упругих связей. Силовые УЭ применяются для силового замыкания кинематических пар – прижима звеньев в фрикционных, кулачковых и храповых передачах, муфтах; для накопления механической энергии, необходимой для возврата в исходное положение или приведения в движение (пружинные двигатели) подвижных звеньев механизмов. Измерительные УЭ используются в манометрах, динамометрах, термометрах и электроизмерительных приборах как чувствительные элементы устройств для измерения давлений, сил и моментов сил, температур и других параметров. Часто функцию измерительного элемента совмещают с функцией токопровода. Тонкие винтовые и спиральные пружины применяют как токоведущие упругие элементы. Элементы упругих связей используют при замене жесткой связи деталей упругой, как резиновые и пружинные амортизаторы (рис. 1, к) для виброизоляции устройств и поглощения энергии удара.

По виду деформации упругие элементы делятся на элементы, испытывающие кручение, изгиб и сложную деформацию. Винтовые пружины Наиболее широко из упругих элементов в приборо- и машиностроении используются винтовые пружины. Она просты и компактны по конструкции, надежны в работе. Их изготавливают путем холодной и горячей навивки проволоки с круглым, квадратным или прямоугольным поперечным сечением на специальные оправки. По форме оправки винтовые пружины делятся на цилиндрические, конические и параболоидные, по виду нагружения – на пружины растяжения (рис. 3, а), сжатия (рис. 3, б, в) и кручения (рис. 3, г).

Физические свойства материалов Физические свойства — такие свойства вещества, как температура плавления, температура кипения, вязкость, плотность, растворимость, диэлектрическая проницаемость, присущие веществу вне химического взаимодействия.

плотность — например Ме: легкие и тяжелые металлы

температура плавления — температура, при которой твёрдое кристаллическое тело совершает переход в жидкое состояние. -легкоплавкие- (Тпл<700 оС), -средней температурой плавления - (Тпл=700 -2000 0С), -тугоплавкие (Тпл>2000°С);

температура кипения— температура, при которой происходит кипение жидкости, находящейся под постоянным давлением.

теплоёмкость

теплопроводность — способность материала проводить через свою толщу тепловой поток.

электропроводность способность тел проводить или препятствовать прохождению через них электрического тока

растворимость — способность вещества образовывать с другими веществами однородные системы — растворы, в которых вещество находится в виде отдельных атомов, ионов, молекул или частиц. Растворимость газов в жидкости зависит от температуры и давления. Растворимость жидких и твердых веществ — практически только от температуры.

вязкость внутреннее трение, свойство текучих тел оказывать сопротивление перемещению одной их части относительно другой

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 1589; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.014 с.) |