Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технико-экономические показатели станковСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

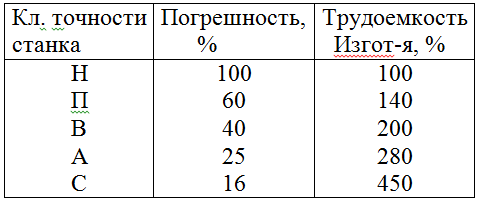

Классификация МРС по технологическим признакам. Обозначение. Примеры МРС - машина, предназнач. для размерной обр-ки заг-к в основном путем снятия стружки. В машиностроении выпускают большое количество МРС различных по назначению. По степени специализации (универсальности): универсальные, специальные, специализированные: Универсальные - станки, выполняющие различные переходы при обработке разнообразные деталей. Станки, используемые для большого диапазона работ наз. широкоуниверсальными. Специализированные - станки, обрабатывающие детали сходные по конфигурации, но имеющие различные размеры (многорезцовые токарные автоматы). Специальные - предназначены для обработки одной определенной детали или деталей только одного типоразмера. По степени точности выделяют 5 кл. точности: Н - нормальной, П - повышенной, В - высокой, А - особо высокой, С - особо точные. По массе: легкие (до 1 т.); средние (до 10 т.); тяжелые (свыше 10 т.) По автоматизации: автоматы; полуавтоматы. По целевому назнач. МРС дел-ся на 9 гр.: 1 токарные: (одношпиндельные автоматы и полуавтоматы; револьверные; карусельные; многорезцовые); 2 сверлильные и расточные (верт.-сверлильные; одношпиндел. полуавтоматы; многошпиндельные; координатно-расточные; радиально-сверлильные; гор.-расточные); 3 шлифовальные и доводочные; 4 для электроф. и электрохим. обр-ки комбинированные; 5 зубо- и резьбообрабатывающие: 6 фрезерные; 7 строгальные, долбежные и протяжные; 8 разрезные, 9 разные (муфтообрабатывающие; для испытания инструмента; делительные машины; балансировочные) Модель станка обознач. 3-мя цифрами (с добавл. букв). Первая цифра указ. группу станка, вторая - тип, последняя указывает на одну из характеристик станка. Буква внутри цифр - модернизация станка. Например: 2Н135. 2-й группе (сверлильные); 1 принадлежность станка (вертикально-сверлильные); 35 макс. диаметр сверла. Например: 16К20Ф3. Буква Ф говорит о том, что станок имеет ЧПУ, а цифра за ней указывает на то, какая с-ма ЧПУ применена. Классы точности МРС. Требования Класс нормальной точности (Н). К данному классу относят большинство МРС. На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Класс повышенной точности (П). Изготавливают на базе станков нормальной точности, но при повышенных требованиях к точности изготовление ответственных деталей станка и качеству сборки и регулирования.

Класс высокой точности (В). Точность достигается за счет специальной конструкции отдельных сборочных единиц, высоких требований к точности изготовления деталей, качеству сборки и регулирования станка в целом. Класс особо высокой точности (А). При их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В. Класс особо точные (С). Мастер-станки. Предназнач. для изготовления деталей определяющих точность станков кл. А и В.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Табл. величин допускаемых отклонений при прямолинейном движении для станков, имеющих различн. кл. точности. Класс точности станка Н П В А С Допустим. отклонения, микроны 10 6 4 2,5 1,6 Приводы МРС Приводом станка наз. совокупность мех-мов, обеспечивающих получение одного элементарн. (вращ. или поступ.) движения. Предназнач. для осущ. раб., вспомог. и установочных перемещений инстр-тов и заг-к. К каждому виду привода, с учетом служебного назначения станка, предъявляют свои специфич. треб. по передаче мощности от привода, обеспечению постоянства скорости, ее изменению и настройке, точности перемещения и погрешности позиционирования узла, быстродействию, надежности, стоимости, габаритам. В связи с прим. ЧПУ в станках каждое движение чаще всего осущ. от своего отдельного источника – электрич. или гидравлич. двигателей различных типов. По своим функциям и конструктивному исполнению приводы подразделяются: 1. Главн. движ.; 2. подач и вспомог. перемещений; 3. вращ. и поступат. движения; 4. ступенч. и бесступ. регулирования; 5. механич., гидравлич., электрич. Главн. движ. - прямолинейн., поступ. или вращ. движение заг-ки или реж. инстр-та, происходящее с наиб. скоростью. Например: у станков токарн. - вращат. движ. заготовки, у фрезерн. - вращение инструм., у шлиф. и сверл. - вращение инстр-та, у зубообрабат. - возвратно-поступат. инстр-та. Движение подачи - прямолинейн., поступат. или вращ. движение реж. инстр-та или заг-ки, скорость кот. меньше скорости главн. движ.

Среди передач от привода к раб. органам станка наиб. распростран. получили механич. передачи. По способу передачи движения от ведущ. эл-та к ведом. мех. передачи подразделяются: передачи трением с непосредственным касанием (фрикционные) или гибкой связью (ременные), передачи зацеплением с непосредственным контактом (зубчат., червячн., храпов., кулачков.) или с гибкой связью (цепные). Зубчат. передача - самый распростран. тип передач, т.к. обеспеч. высок. стабильность скоростей вращения. Способна передавать большие мощности и имеет относительно малые габариты. Зубчат. передачи прим. для передачи вращ. между валами (парал., пересек., перекрещ.), а также для преобраз. вращ. движения в поступ. (и наоборот). 05 Станки строгально-протяжной группы Группа строгальных, долбежных и протяжных станков ед., в к. главн. движ. явл. прямолинейным. На строгальн. и долбежн. станках обработка ведется резцами, на протяжных - протяжками. Строгальные станки разделяют на продольно-строгальные (одно- и двухстоечные) и поперечно-строгальные, главн. движ. сообщается заг-ке, а в поперечно-строгальных - инструм. Станки эффективны при обр-ке длинных узких пов-тей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Протяжные станки предназ. для обр-ки протяжками внутр. и наруж. линейных пов-тей с разнообразными профилями. Для обр-ки достаточно одного прямолинейного движения со скоростью инстр-та или заг-ки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая точность обработки. У долбежных станков резцу придают возвратно-поступат. вертик. перемещение (вверх- вниз), а обрабатываемой заготовке – периодич. подачу в различн. направлениях.

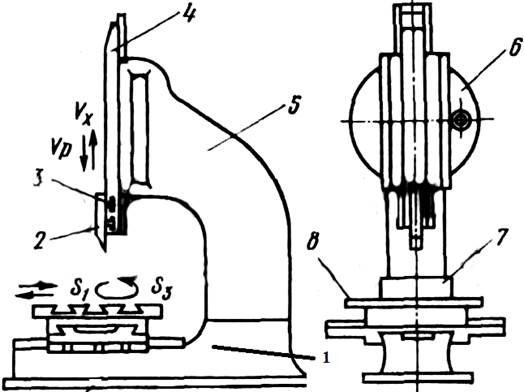

Поперечно-строгальн. станки всех размеров изготавливают с механ. креплением приводов гл. движ-я, а также гидравл. приводом. Станки имеют автомат. подачи стола и резцового суппорта. Управляют ими с центральн. кнопочн. станции. Возвратно-поступат. движ. р. – главн. движ-е, а периодическое, поперечн. или верт. перемещение стола с заготовкой – движ. подачи. Продольно-строг. станки выпускаются одностоечн. и двустоечн. Они явл. станками общ. назначения. Гл. движ. явл. возвратно-поступ. дв. резца. Стол обычно приводится в движ. от электродвигателя пост. тока через механ. коробку скоростей, что позволяет наряду с бесступенч. рег-ем скорости дв-я обеспечивать плавное врезание резца в заг-ку и его замедлен. выход в конце раб. хода. Долбежные станки Долбежные станки предназнач. для строгания вертикальн. плоскостей, канавок, фасонных профилей по кругу или по другой пов-ти. Долбежный резец совершает возвратно-поступательное движ. в вертикальн. направлении перпендик-но рабоч. пов-ти стола или установочной плите. Все остальные движ. подачи совершаются обрабат. деталью. В долбежных станках движ. подачи прерывистое и осущ. путем продольн., поперечн. или круговой подачи стола. Характерными размерами для этих станков явл. наиб. ход ползуна (долбяка) и диаметр стола, т.к. диаметром стола опр-ся наиб. размеры заг-к, кот. можно обрабатывать на данном станке. Конструктивн. схема долбежн. станка(рис). На полой станине 1 установлена колонна 5, внутри смонтированы мех-мы привода подачи. Станок приводится в движ. от одного электродвиг., расположенного под колонной. На передней части колонны в направляющих помещен долбяк 4, в нижней своей части несущий резцедержатель 3 с резцом 2. При помощи зажима 6 долбяк можно ориентировать относ. обраб-мой детали 7, устан. на столе 8. Прод., попереч. и кругов. движение столу передаются мех-мом подачи, помещ. внутри колонны. Переместить стол можно вручную при помощи маховиков.

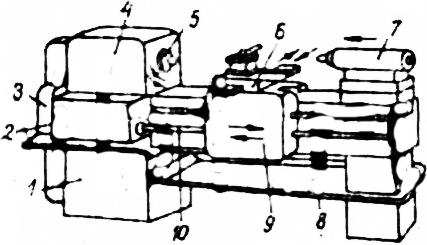

Станки токарной группы К токарн. относят большую гр. станков предназнач. в основном для обр-ки заг-к тел вращения из Ме. Основными тех-ми операциями, выполняемыми на токарных станках явл. точение цил-х, кон-х, фасонных, торцовых пов-тей, вращ-ся соосно оси шпинделя, а также для нарезание резьб. Функц-ные возможности токарн. станков могут быть расширены благодаря исп-нию на токарном оборуд-нии спец. приспособлений, позволяющих производить фрезерование, точение, шлифование и другие виды обр-ки. Основу токарн. группы составляют токарно-винторезные(ТВС для наруж-ой и внутр-ей обр-ки пов-тей един. и малых гр. заг-к, включая нарезание резьбы), токарно-револьверные (ТРС обр-ка малых и больших групп заг-к сложной формы и штучных заг-к, требующих прим большого числа наименования инстр-та), токарно-карусельные (ТКС обр-ки пов-тей разнообразных форм, а также заг-к, у кот. диаметр намного больше длины), лобовые (обр-ки заг-к большого диам-ра до 5м исп-мых при изготовлении в единичн. типе производства), автоматы (обр-ка заг-к из прутка) и полуавтоматы (заг-к из прутка и штучных заг-к). Схема компоновки основных узлов токарн.-винторезн. станка. Станина 1 для установки на ней передней бабки 4 с коробкой скоростей и шпинделем 5, задней бабки 7, а также для перемещения суппорта 6 с резцедержателем и фартуком 9. Коробка подач 2 на станине, ее мех-м обеспеч. необходимые подачи и шаг нарезаемой резьбы через ходовой винт 8 и ходовой вал 10. Сменные колеса расположены между шпинделем, станка и коробкой подач, закрытым кожухом 3. Схема явл. типовой для ТВС.

Продольно-фрезерные станки ПФС для обработки горизонт., верт., накл. и фасонных пов-тей детали торцовыми, цилиндр-ми и фасонными фрезами. Станки выпускаются одностоечными и двухст. с одним или несколько шпинд. ПФС имеют рабочий стол, совершающий только продольные перемещения. Гл. движ. в ПФС явл. вращат. движ-е шпинд. бабок, а движ-е подач - продольн. движ-е стола и соответствующее перемещение шп. бабок. Кроме рабочих движ., станки имеют обычно установоч. движ -я: быстрое продольн. перемещ. стола, быстр. перемещ. шп. бабок, быстр. подъем или опускание траверсы, перемещ. гильз шпинд. каждой шп. бабки для точн. уст-ки фрез на нужн. толщину срезаемого слоя, поворот одной из шп. бабок для установки фрезы под нужным углом. Ширина стола ПФС находится в пределах от 320 до 5000 мм, а длина от 1000 до 16000 мм. Соврем. ПФС имеют выс. произв-ть. Машинное время при обр-ке сокращается в рез-те выс. скоростей шпинделя, выс. подач, больших тяговых сил приводов и подач и достаточных мощностей. Вспомогат. время сокращается в рез-те механанизации, вспомогат. операций при примен. дистанц. упр-я станком. Дистанц-е бесступенчатое регулир-е скоростей, регулир-е подач, зажим и отжим перемещаемых узлов, механиз-я уборка стружки из зон резания и др. виды механизации. У ПФС неподвиж. станина явл. основанием к кот. у двухстоечных станков крепят 2 стойки с поперечиной или без нее. Одностоечные ПФС имеют одну стойку, несущую консольную траверсу.

Станки фрезерной группы На фрезер. станках можно обработать наруж. и внутр. пов-ти разл. конфигурации. Плоские и фассонные пов-ти, корпусные детали,не являющ. телами вращ.. Можно выполнять местные вырезы и срезы, прорезать винтовые и прям. канавки, нарезать наруж. и внутр. резьбы, зубья колес. Осн. РИ исп. на станке-различные фрезы. Вращ-ние фрезы явл-ся главн. движением. Относительно перемещ. заг-ки и фрезы движения подачи. Обычно заг-ку устанавливают на стол фрезерн. станка, имеющего прямоугольную форму. Размеры раб. пов-ти стола явл. составными параметрами, по кот. классиф-т фрез-ные станки. ФС классиф-т по компоновке (кол-во и расположение шпинделей) распределение движения и по назаначению. По компоновке: гориз.-фрезерн. консольн..(с гориз. шпинделем и консолью); универсальн. с поворотн. столом; широкоуниверсал. с доп. фрез. головками, вертик.-фрезерн.; продольнофрезерн.; копировально-фрезерн.; барабанно-фрезерн. По назнач.: общего назнач. (консольно и бесконсольно фрезерн., продольнофрезерн. карусельно-фрезерн.); специализир-ные (прим.для обр-ки однотипных дет-лей с переналадкой на рац. обр-ку с 1 типоразмера дет на др.); спец. (для выполнения определенных операций в условиях крупносер. и мас. произв-ва). Шпоночн.-ФС. предназнач. для фрезер. шпоночн. пазов. Принцип: шпиндель с фрезой получ. вращ. главн. движ. и прямолинейн. подачу вдоль оси паза, а в конце цикла вертик. подачу. Обрабатываем. заг-ку крепят на столе 8, на основании станка 1 размещены станина 2 с головкой 3, шпиндельн. коретка 5 получает от гидропривода продольное перемещение по направляющим 6 станины. Рукоятка 9 сообщ. столу поперечн. перемещ.. Вертик. подача шпинделя в конце каждого хода каретки осущ. автоматич.

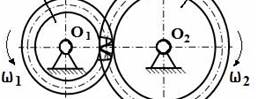

Зубообрабатывающие станки Зубообрабат. станок - металлореж-ий станок для обр-ки зубчатых колёс, червяков и зубчатых реек. В завис-и от прим-го инстр-та различают зубофрезерн., зубодолбёжн., зубострог., зубоотделочн. (зубошлиф., зубохонингов., зубопритирочные, зубообкаточн. и зубозакругляющ.) станки. На станках осущ-ют: черновую обр-ку зубьев, чистовую обр-ку зубьев, приработку зубчатых колёс, доводку зубьев, закругление торцов зубьев. В завис-ти от метода зубонарезания прим. модульные, дисковые или пальцевые фрезы и зуборезные головки для работы методом копирования, червячные фрезы, долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки. В завис-ти от метода образования профиля зуба нарезание зубчатых колес осущ. методом копирования, либо методом обкатки. При нарезании методом копирования каждая впадина между зубьями на заг-ке обр-ся инстр-ом, имеющим форму, соответствующую профилю впадины колеса. Инстр-ом в этом случае обычно явл. фасонные, дисковые и пальцевые фрезы. Обр-ку производят на фрезерн. станках с прим. делительных головок. Метод обкатки обеспечивает высокую производ-ть, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инстр-ом. При образовании профилей зубьев реж. кромки инстр-та, перемещаясь, занимают относительно профилей зубьев колес ряд последов-ых положений, взаимно обкатываясь; при этом инстр-т и заг-ка воспроизводят движение, соотв-ее их зацеплению. Из инстр-ов, исп-мых для нарезания цил.зубчатых колес методом обкатки, наиболее распространены долбяки и червячн. фрезы. Зубообраб-ие станки классиф. по признакам: 1) по назнач. - станки для обр-ки цилиндр-их колес с прямыми и винтовыми зубьями; станки для нарезания конич. колес с прямыми и криволин-ыми зубьями; станки для нарезания червячных и шевронных колес; спец. зубообраб-ие станки; 2) по виду обр-ки и инстр-та,- зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошлиф. и др.; 3) по точности обр-ки - станки для предварительного нарезания зубьев, для чистовой обр-ки и для доводки раб. пов-тей зубьев.

Зубоотделочные станки Зубоотделочн. станки служат для получ. точной формы и размеров зубьев и улучш. качества их пов-ти. Отделка зубьев произв-ся методами обкатывания, шевингования, притирки, шлифования и хонингован.. Обкатыван. и шевингов. прим. для отделки незакален. колес, а шлифование, притирку, хонингование - для закален. Обкатные станки предназнач. для получения гладкой и уплотненной пов-ти зубьев методом наклепа. Обрабатываемое колесо вводят в зацепление с тремя эталонными колесами. Прижим колеса к эталонным колесам осущ. гидравлически. Периодически движение всех колес реверсируется. На отделку одного зуба затрачивается 0,1-1 с. При обр-ке на этих станках погрешности профиля шага не устраняются. Зубопритирочн. станки. Притираем. колесо насаживается на оправку, свободно вращающ. в центрах, и вводится в зацепление с одним или несколькими чугунными притирами. Притир - изготовленное с высок.точностью зубчат. колесо, зубья кот. смазываются смесью масла с мелкозернистым абразивн. порошком. Притиры получают вращ. и возврат.-поступ. движение вдоль оси заг-ки. Притирка повыш. степень точности и качество пов-ти зубчат. колес. Зубошевинговальные станки прим. для отделки пов-тей термич. не обработан. и улучшен. колес. При относительном скольжении профилей обрабат-го колеса и шевера с боковых пов-тей зубьев снимается стружка толщин. 0,005-0,1 мм. При обр-ке прямозубых колес прим. косозубый шевер и наоборот. Шевер 1 получает вращение v1 (движ. рез.) и ведет за собой заг-ку 2 (v2). Заг-ка установлена на оправке 3 в центрах передней и задней бабок, размещенных на спец. столе. Стол 5 с заг-кой получает возвр.-поступ. движ. подачи S1 по направляющим кронштейна 6; в конце каждого хода вращение шевера и заг-ки реверсируется. Радиальн. подача S2 (врезание) сообщается столу с заг-кой или шпиндельной головке.

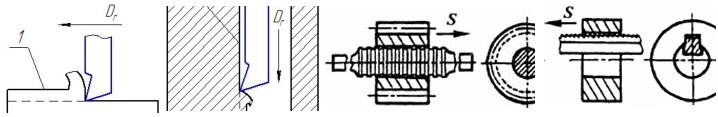

Многоцелевые станки МЦ станки с ЧПУ и автоматич. сменой инстр-та.для выполнения нескольких видов обр-ки резанием. На них производят черновую, получистов. и чистов. обр-ку сложн. корпусных заг-к, выпол-ся фрезерование плоскостей, уступов, канавок; сверление, зенкерование, растачивание, развёртывание гладких и ступенчатых отверстий и т.д. На станке необходимо иметь большой запас инструментов. У станков с ЧПУ и автоматич. сменой инстр-та запас инстр-тов создается обычно в револьверных головках. Многоцелевые станки имеют инструментальн. магазины с запасом в 15-30, а при необх-ти в 50-100 и более инстр-тов. Особеннос тью станков явл. наличие стола или делительного приспособления с периодич. или непрерывн. (по программе) делением. Это обязательное условие для обр-ки заг-ки с нескольких сторон без переустановки. Многоцелевые станки имеют контурную с-му управления, позволяющую обраб-ть криволинейные пов-ти, фрезеровать отверстия и т.д. Они отличаются широким диапазоном бесступенчат. регулир. частоты вращения шпинделя (заг-ки) и подач, высокими (до 8-12 м/мин) скоростями быстрых (вспомог.) кодов, особо высокой жесткостью и надежностью. Многоцелевые станки для обр-ки корпусных деталей можно разделить на 2 гр. (в завис-и от распол-ия оси шпинделя относ-о раб. поверх-и стола): с перпенд. (вертик.) располож. шпинделя к пов-ти стола; с парал. (горизон.) располож. шпинделя относ. стола. Вертик. шпиндель станков обеспеч. доступ инстр-тов к одной стороне заг-ки, Такие станки выгодно прим. для обр-ки деталей, у кот. объем обр-ки с одной стороны превышает объемы обр-ки с др. сторон. Станки с гориз. расположением шпинделя чаще всего снабжают поворотным столом, кот. создает условия для обр-ки детали с разных сторон. Поколения станков с ЧПУ МРС ЧПУ разнообразн.и наиб. совершен. Гр. машин, в кот. широко исп. средства автоматики и электроники, электрич., механич., гидравлич., пневматич. и др. устройства. Можно объединить в 3 поколения. 1-го поколения вкл. универсальн. станки, переоборудованные под числ. управл. Примерами станков этого поколения могут служить токарный станок мод. 16К20ФЗ, вертикально-фрезерный станок модели 6Р13ФЗ и сверлильный станок модели 2М135РФ2. Особенностью станках ЧПУ первого поколения явл. широкое исп. основных базовых деталей (станин, кареток, колонн) и их компоновок. При преобразований в станки с ЧПУ осущ. переход в приводной части к ШВП повышенной жесткости и точности, вводятся измер. устройства средств обратной связи, управление работой станка осущ. от универсального недорогого пульта ЧПУ. Достоинство их относительн. дешевизну и простоту. Недост. относ. невысок. точность, ограничен. технол. возможности и невысокая производительность. 2-го поколения представляют собой конструкции, спец. разработанные для ЧПУ. Они хар-ся спец. конструкцией основных базовых узлов и их компоновок. Прим. такого стачного оборудования могут служить фрезерный станок модели ФП-7 и токарный станок модели 1Р723РФЗ. Имеют повышенную жесткость всех эл-в. Скорости холостых перемещ. повыш. до 5-10 м/мин, возможно осущ. автомат. смены инстр-та, прим. адаптивн. управления. Высокопроизводитю и высокоточню обрабю деталей по числовой программе. Компоновка обеспеч. обычно самоотвод стружки в автономное транспортное устройство. 3-го поколения. возможность обеспечения комплексной обр-ки, обеспеч. расширенных технол. возможностей и разветвленным транспортом. Конструкции представляют особый интерес, поскольку в них проявляются перспективы дальнейшего развития оборудования с ЧПУ. К третьему поколению можно отнести многооперационные станки. Введено доп. буквенно-цифровое обозначение, кот. ставится в конце цифрового обозначения мод. станка: Ф1 станки с цифр. индикацией и предварит. набором координат; Ф2 станки с позицион. с-ми ЧПУ; Ф3 с контурными; Ф4 с универсал. с-ми ЧПУ для позиционной и контурной обр-ки. Шлифовальные станки предназнач. для обр-ки деталей шлиф-ми кругами. Можно обраб-ть наруж. и внутр., цил., конич. и фасон. пов-ти, а так же их плоскости, разрезать заг-ки, шлиф-ть резьбу, затачивать реж. инс-т. В завис-ти от формы шлиф. пов-ти и вида шлифования шлиф.станки делятся на: круглошлиф. (наруж. шлиф. цил., конич. или торцовых пов-тей тел вращения), внутришлиф., бесцентровошлиф., плоскошлиф., спец.. Главн. движ. у всех шлифов. станков явл. вращ. шлиф.круга. Для круглошлиф. станков движ. подачи- вращение детали(круговая подача). Возврат.-поступат. движ. стола (прод.подача) и попереч. перемещ. шлиф.круга относительно детали. Для внутришлиф. станков движ. подачи - вращение детали (кругов. подача), возвратно-поступ. движ. детали или шлиф. круга и периодическое поперечное перемещ. шлиф. бабки (попереч. подача). Для плоскошлифов. станков с прямоугольным столом кот. работает периферией круга движ. подачи - возвратно-поступат. движ. стола (продол. подача), периодич. попереч. перемещ. шлифов. бабки за один ход стола и периодич. вертикал. перемещ. шлиф. круга на толщину срезаемого слоя. Для плоскошлифов. станков с прямоугольн. столом раб-х торцом круга движ.подачи явл. продольн. перемещ. стола и периодич. вертик. перемещ. круга на толщину срезаемого слоя.

Схемы: а круглошлиф.; б внутришлиф.; в внутришлиф. Планетар.; г бесцентрово-шлиф.; д бесцентрового внутришлиф.; е плоскошлиф., шлифующего периферией круга; ж плоскошлиф., шлифующего торцом круга; 1 шлиф. круг; 2 хомутик; 3 обраб. деталь; 4 патрон; 5 ведущ. круг; 6 опорн. нож. Расточные станки РС предназначены для обр-ки корпусн. деталей в условиях ед, мас. типа пр-ва. Раст.станки- широко универсальные ст-ки позволяющие в ряде случаев производить полную обр-ку дет. без перестановки ее на др. станки, что явл-ся весьма важным в тяж. машиностроении. На ст-ках расстачивают, сверлят, зенкеруют, нарезают резьбы. Характерной особенностью раст. ст. явл. наличие гориз. (вертик.) ш-ля, кот. соверш. гл.движ. и движения осевой подачи. РС делятся на универсал. и спец. Универсал. ст-ки. б. гориз-ми и вертик-ми и дел. на: 1) гориз.-расточные для обычных работ, для обработки дет.больших размеров и массы на нем можно расстачивать,сверлить,зенкеровать,развертывать отв-я, нарезание наруж. и внут. пов-ей, цековать и фрезеровать поверх-ти. На ст-ке м. обработать деталь у кот. можно растачивать несколько паралельных расположенных отверстий с точным раст-нием между осями. Ст-к имеет неподвжн. переднюю стойку,поворотный стол с прод. и поперечным перемещением относительно оси ш-ля и планшайбу с радиальным суппортом. 2) координатно-рассточные для фиксации особо точных межцентовых раст-ий в пределах 1-5 мкм., исп. в осн. при обр-ке деталей, к поверхностям кот. предъявл. выс. требования по точности. Они предназначены для обр-ки отверстий в кондукторах, приспособлениях и деталях для кот. требуется выс. точность взаимного расположения отверстий. КРС исп. в ед. и мелкосерийном пр-вах. Назначение: на КРС можно сверлить и растачивать отв-тия (в том числе тонкое растачивание), зенкеровать, производить чистовое фрезерование пов-тей, фрез-ть канавки, нарезать резьбу метчиком. КРС широко исп. при обр-ке пресс-форм и штампов, кондукторов и приспособл. 3) алмазнорассточные для расстач. точн. отв. с отклонением от цилиндрич. формы в пределах 3-5 мкм. Агрегатные станки Станки, изготовляемые из стандартных и нормализованных узлов, не связан. между собой кинематич.. Их прим. в крупносер. и мас. производстве для сверления, зенкерования, развертывания и растачивания отв., обтачивания наруж. пов-тей, протачивания канавок, нарезания резьбы, подрезания торцов, раскатывания цил. и конич. отв., фрезерования пов-тей, контроля качества продукции. Чаще всего на них обраб-т корпусные детали и валы, кот. в процессе обр-ки остаются неподвижными. Прим. нормализованных эл-тов в конструк. агрегатн. станков сокращ. сроки их проектир., облегчает процесс произв-ва, дает возможность широко унифиц-ть детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразн. компоновки агрегатн. станков с миним. числом оригинальн. эл-тов. Классификация: по конструкт. признакам: одно- и много-позиционные; в завис-ти от кол-ва шпинделей: одно- и много-шпинд-ные; в завис-ти от исполнения: гориз-ые, вертик-ые, наклонные, комбин-ые; по спб работы: индивидуально и в АЛ. Основные узлы: стойка с вертик. Направл-ми, упорный угольник, 2 станины с гориз. Направл-ми, силовой и поворотный столы, станина-подставка под стойку, УЧПУ. Исп. также спец. узлы с большим числом унифиц. деталей, например многошпинд. коробки и одношпинд. расточн. бабки. Силов. головки и столы управляются от с-тем ЧПУ по 3 либо 2 координатам. Силов. головка узел агрегатн. станка, кот. несет инструм. насадку и выполняет все движ. инстр-та: главн. вращат. движ., движ. подачи, ускоренный подвод и ускорен. отвод. Силов. головки, шпиндель кот. совершает одновременно глав. движ. и движ. подачи, наз. самодействующими. Если шп-ль совершает только главн. движ., а движ. подачи осущ. др. мех-ми, то силовые головки наз. несамодействующими. Для периодич. перемещ. заг-к с одной позиции на др. с точной фиксацией на каждой позиции прим. поворотн. столы. Конструкц. делятся на гориз. и вертик. в завис. от плоскости поворота в пространстве. Поворотн. столы выполняют в виде круглых или кольцевых планшайб, в виде узлов с прямолинейным перемещением в гориз. плоскости или барабанов - для поворота в вертик. плоскости. Протяжные станки Протяжн. станки подразд-ся на станки для внутр. и нар. протягивания. По направлению и виду главн. движ.: вертик., гориз., с круговым движ. протяжки, непрерывн.. По степени универс-ти: общего назнач., спец., по числу раб. позиций (одношпиндельные, многошпиндельные). Наиб. распространение получили гориз.-протяжн. станки для внутрен. протягивания. Главн.движ. явл. движение протяжки или заг-ки, мех-м подачи отсутствует. Основным параметром характериз. протяжн. станки явл. наиб. сила протягивания и макс. длинна хода протяжки. У средних станков сила протягивания составляет 290-390 кН, у крупных станков 1200 кН, а макс. длина хода протяжки 350-2500 мм. Станки снабжаются гидравлич. приводом, однако некот. протяжн. станки имеют электрич. привод. Протяжн. станки предназнач. для обработки внутр. и наружн. пов-тей разной формы. Прим. в условиях крупносер., мас. произв-ва. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и высокая точность обработки.

Многоцелевые станки МЦ станки с ЧПУ и автоматич. сменой инстр-та.для выполнения нескольких видов обр-ки резанием. На них производят черновую, получистов. и чистов. обр-ку сложн. корпусных заг-к, выпол-ся фрезерование плоскостей, уступов, канавок; сверление, зенкерование, растачивание, развёртывание гладких и ступенчатых отверстий и т.д. На станке необходимо иметь большой запас инструментов. У станков с ЧПУ и автоматич. сменой инстр-та запас инстр-тов создается обычно в револьверных головках. Многоцелевые станки имеют инструментальн. магазины с запасом в 15-30, а при необх-ти в 50-100 и более инстр-тов. Особеннос тью станков явл. наличие стола или делительного приспособления с периодич. или непрерывн. (по программе) делением. Это обязательное условие для обр-ки заг-ки с нескольких сторон без переустановки. Многоцелевые станки для обр-ки корпусных деталей можно разделить на 2 гр. (в завис-и от распол-ия оси шпинделя относ-о раб. поверх-и стола): с перпенд. (вертик.) располож. шпинделя к пов-ти стола; с парал. (горизон.) располож. шпинделя относ. стола. Вертик. шпиндель станков обеспеч. доступ инстр-тов к одной стороне заг-ки, Такие станки выгодно прим. для обр-ки деталей, у кот. объем обр-ки с одной стороны превышает объемы обр-ки с др. сторон. Станки с гориз. расположением шпинделя чаще всего снабжают поворотным столом, кот. создает условия для обр-ки детали с разных сторон. Классификация МРС по технологическим признакам. Обозначение. Примеры МРС - машина, предназнач. для размерной обр-ки заг-к в основном путем снятия стружки. В машиностроении выпускают большое количество МРС различных по назначению. По степени специализации (универсальности): универсальные, специальные, специализированные: Универсальные - станки, выполняющие различные переходы при обработке разнообразные деталей. Станки, используемые для большого диапазона работ наз. широкоуниверсальными. Специализированные - станки, обрабатывающие детали сходные по конфигурации, но имеющие различные размеры (многорезцовые токарные автоматы). Специальные - предназначены для обработки одной определенной детали или деталей только одного типоразмера. По степени точности выделяют 5 кл. точности: Н - нормальной, П - повышенной, В - высокой, А - особо высокой, С - особо точные. По массе: легкие (до 1 т.); средние (до 10 т.); тяжелые (свыше 10 т.) По автоматизации: автоматы; полуавтоматы. По целевому назнач. МРС дел-ся на 9 гр.: 1 токарные: (одношпиндельные автоматы и полуавтоматы; револьверные; карусельные; многорезцовые); 2 сверлильные и расточные (верт.-сверлильные; одношпиндел. полуавтоматы; многошпиндельные; координатно-расточные; радиально-сверлильные; гор.-расточные); 3 шлифовальные и доводочные; 4 для электроф. и электрохим. обр-ки комбинированные; 5 зубо- и резьбообрабатывающие: 6 фрезерные; 7 строгальные, долбежные и протяжные; 8 разрезные, 9 разные (муфтообрабатывающие; для испытания инструмента; делительные машины; балансировочные) Модель станка обознач. 3-мя цифрами (с добавл. букв). Первая цифра указ. группу станка, вторая - тип, последняя указывает на одну из характеристик станка. Буква внутри цифр - модернизация станка. Например: 2Н135. 2-й группе (сверлильные); 1 принадлежность станка (вертикально-сверлильные); 35 макс. диаметр сверла. Например: 16К20Ф3. Буква Ф говорит о том, что станок имеет ЧПУ, а цифра за ней указывает на то, какая с-ма ЧПУ применена. Классы точности МРС. Требования Класс нормальной точности (Н). К данному классу относят большинство МРС. На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Класс повышенной точности (П). Изготавливают на базе станков нормальной точности, но при повышенных требованиях к точности изготовление ответственных деталей станка и качеству сборки и регулирования. Класс высокой точности (В). Точность достигается за счет специальной конструкции отдельных сборочных единиц, высоких требований к точности изготовления деталей, качеству сборки и регулирования станка в целом. Класс особо высокой точности (А). При их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В. Класс особо точные (С). Мастер-станки. Предназнач. для изготовления деталей определяющих точность станков кл. А и В.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Табл. величин допускаемых отклонений при прямолинейном движении для станков, имеющих различн. кл. точности. Класс точности станка Н П В А С Допустим. отклонения, микроны 10 6 4 2,5 1,6 Технико-экономические показатели станков Эффективность станков показатель, кот. наиб. полно отражает главное назнач. станочного оборуд-ния. Производ-сть станка определяет его способность обеспечивать обр-ку определенного числа деталей в ед. времени. Штучн. производит-ть выраж. числом деталей, изготавливаемых в ед. времени при непрерывн. безотказн. работе: П=То/Т; Т=tр+tx, То фонд времени, для кот. выполняется расчет; Т полное время всего цикла изгот. детали; tp время рез.; tx время на вспомог. операции. Штучн. произв-ть связана с выпуском деталей: N=kПшт., k коэф. использования, учитывающий То. Основные пути повышения производительности: ув. технол. производ-ти за счет сниж. припуска, совмещение разных операций во времени, сокращение времени на вспомог. движения, сокращ. всех видов технол. потерь. Производ-ть оборуд. зависит от показателей: надежность, безотказность, долговечность, ремонтопригодность, точность, гибкость, виброустойчивость, теплостойкость, теплостойкость, прочность, износостойкость. Надежность станка св-ва станка обеспечивать бесперебойный выпуск продукции в заданном количестве в течение определенного срока службы. Нарушение работоспособности наз. отказом. Точность опр

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 599; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.12.88 (0.014 с.) |

, N годовой объем выпуска деталей, шт; С сумма годовых затрат, руб. При эксплуат. станков необходимо стремится к макс. эффективности.

, N годовой объем выпуска деталей, шт; С сумма годовых затрат, руб. При эксплуат. станков необходимо стремится к макс. эффективности.