Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деревянные шпалы их типы и размерыСодержание книги

Поиск на нашем сайте

Эпюра шпал. Это количество шпал на 1 км и порядок их расположения по длине рельсового звена, нормируемые исходя из условий выравнивания давлений в балластном слое по его глубине, а также обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигам. Согласно ЦПТ-53 эпюра шпал составляет: С, 1-2-3 класс – 1840 шт/км в прямой и кривой R>1200 м,(возможно2000 шт/км при реконструкции); – 2000 шт/км в кривой R 4 класс – 1600 шт/км в прямой и кривой R>1200 м, – 1840 шт/км в кривой R 5 класс – 1440 шт/км в прямой и кривой R>650 м, – 1600 шт/км в кривой R Для улучшения условий работы пути в зоне стыка шпалы сближаются. При всех эпюрах расстояние между осями стыковых шпал составляет 42 см для Р75 и Р 65 и 44 см для Р 50. Материал шпал. 1) Сосна, лиственница, кедр, пихта, ель. Европа: дуб, бук. 2) Железобетон – предварительно напряженный. 3) Металл. Деревянные шпалы и брусья В зависимости от назначения деревянные шпалы изготовляются трех типов: I — для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 млн т-км брутто/км в год или скоростях движения поездов более 100 км/ч; II — для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях; III —для путей 5-го класса.(табл.1). Тип шпал определяется геометрическими характеристиками подрельсового сечения. По форме поперечного сечения деревянные шпалы и брусья подразделяются на три вида: обрезные — пропилены четыре стороны (рис.1а); полуобрезные — пропилены три стороны (рис.1б); не обрезные — пропилены две противоположные стороны, две другие могут быть пропилены частично (рис.1в ). Достоинства и недостатки деревянных шпал, сроки службы. Достоинства: упругость; легкость отработки, гвоздимость; технологичность (возможность плавного изменения уширения); хорошее сцепление со щебнем; малая чувствительность к ударам; сравнительно небольшая масса(≈70 кг); диэлектричность. Недостатки: небольшой срок службы; большой расход дефицитной древесины; неоднородность упругих свойств по длине. Сфера применения деревянных шпал. На звеньевом пути (особенно в кривых малых радиусов, где необходимо уширение колеи). На участках с нестабилизированным земляным полотном и подверженных пучению. На сильно засоряемых участках, где периодичность ремонтов 2-3 года. Причины выхода деревянных шпал: Механический износ.Гниение. Растрескивание. Меры продления срока службы деревянных шпал: Пропитка масляными антисептиками. Укрепление концов от растрескивания. (обрезных шпал стяжными болтами; необрезных – проволочной обвязкой, скобами). Сверление отверстий для костылей перед пропиткой, глубокая наколка подрельсового сечения.

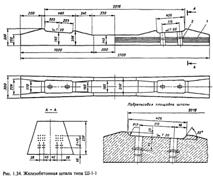

Жб шпалы их типы и размеры Железобетонные шпалы. Современная железобетонная шпала – цельнобрусковая из предварительно напряженного железобетона (бетон класса по прочности на сжатие В40, по морозостойкости F200), армированная высокопрочной проволокой периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок в шпале 44, каждая из них натягивается усилием 8.1 кН. Современная шпала должна соответствовать требованиям ОСТ32.152 – 2000. При формовании шпале придана форма, улучшающая ее работу под поездной нагрузкой.: - Наибольшие прогибы и давления на балласт имеют место у торцов железобетонных шпал. Для компенсации этого неблагоприятного для балласта и шпал обстоятельства ширина подошвы уменьшена в средней части шпал (250мм) и увеличена у торцов (300мм). - Поперечное сечение шпалы имеет трапецеидальное очертание, благодаря чему снижается давление на балласт и увеличивается сопротивление пути сдвигу. - Кроме того, в подрельсовых зонах устраивают углубления (по 25 мм) с наклоном (1:20) для обеспечения подуклонки рельсов, а также передачи поперечных горизонтальных сил на бетон. - В продольном сечении шпала состоит из двух более крупных по размерам подрельсовых частей и более низкой и узкой средней части. Предварительно напряженная арматура максимально смещена в сторону растянутой под поездной нагрузкой поверхности шпалы (в подрельсовом сечении – нижней, в середине шпалы – верхней), благодаря чему достигается максимальное обжатие бетона в растянутых зонах, а следовательно увеличивается трещиностойкость шпал. Достоинства и недостатки железобетонных шпал, сферы их применения. +: большой срок службы (30-50 лет); устойчивость против выброса; стабильность рельсовой колеи; однородность упругих свойств по длине пути, а, следовательно, плавность движения экипажа; сохранность лесов. Недостатки: значительное увеличение жесткости пути, приводящее к увеличению износа элементов пути и ходовых частей подвижного состава; электропроводность; хрупкость и чувствительность к ударам; низкая работоспособность в зоне стыков; большая масса.(265 кг). Сферы эффективного применения:1.Бесстыковой путь 1 – 5 классов;(1-2 класс – новые шпалы 1 сорта; 3-5 класс – старогодные шпалы; 4-5 класс новые шпалы 2 сорта.) 2. Участки скоростного движения.

Назначение: Балластный слой должен упруго воспринимать давления от шпал и равномерно передавать на возможно большую поверхность земляного полотна. Должен обеспечивать стабильное проектное положение рельсо-шпальной решетки в процессе эксплуатации. Обеспечивать возможность выправка пути в профиле и плане. Препятствовать потери несущей способности земляного полотна. Участвовать в формировании оптимальной упругости подрельсового основания. Обеспечивать нормальную работу рельсовых цепей автоблокировки. Требования: Прочность (не должен дробиться и крошиться при уплотнении). Водо и морозоустойчивость. Хорошая сопротивляемость перемещениям рельсошпальной решетки. Технологичность. Экономичность. Низкая электропроводность. Материалы балластного слоя Балластный материал по происхождению, размерам частиц, их форме и способам обработки разделяются на щебеночный, гравийный, асбестовый., и гравийно – песчаный. Щебеночный балласт согласно ГОСТ 7392 - 2002 представляет собой продукт искусственного дробления изверженных магматических пород (граниты, базальты габбро) со средней плотностью зерен более 2,4 г / см3., Фракции 25-60 мм. К щебню предъявляются требования по следующим показателям: По зерновому составу – количество зерен крупнее 60мм не более 5% по массе, зерен менее 25 мм не более 5% по массе, в том числе частиц размером менее 0.16мм до 1%. Допускаемая норма присутствия в щебне зерен пластинчатой и игловатой формы – 18% по массе Этот показатель повышает кубовидность щебня, что значительно улучшает износостойкость зерен. Прочность щебня является одним из основных показателей,.т.к. от нее зависит износ щебня и устойчивость пути Прочность характеризуется истираемостью (потеря в массе, %, при испытании в полочном барабане) или сопртивлением удару (в условных единицах при испытании на копре). И 1; У – 75. Содержание зерен слабых пород не должно превышать 5% по массе. Показатель морозостойкости F 50., модуль упругости в рыхлом состоянии 37 – 41 МПа, угол внутреннего трения φ =45 -470, коэф-т сцепления (0,05 – 0,07) МПа. Щебень наиболее полно отвечает предъявленным требованиям, основной недостаток засоряемость. Применяется в пути 1-5 кл. Асбестовый балласт ТУ 32 ЦП – 782 – 92 представляет собой песчано - щебеночную смесь из отходов дробления серпентинита. Асбестовый балласт применяется с согласия Департамента Пути на участках 3-5 классов в зонах интенсивного засорения и пучинообразования. Зерновой состав асбестового балласта Зерна серпентинита размером от 5 до 10 мм испытывают на прочность и морозостойкость и должны иметь марки И30 и F25. В асбестовом балласте благодаря волокном асбеста длиной 0,25-1мм (4 – 5% по массе) после увлажнения и уплотнении между зернами горной породы образуются прочные структурные связи, а по поверхности балластной призмы корка., непроницаемая для атмосферной воды и засорителей. Благодаря этому в призме обеспечивается постоянный температурно – влажностный режим. Асбестовый баллас неперспективен по следующим причинам: Невозможность повторного использования. Необходимость захоронения. Неудовлетворительная работы при.недостаточном содержании волокон асбеста Вред для здоровья.

|

||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 3295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.67.237 (0.009 с.) |

1200 м;,(возможно2200 шт/км);

1200 м;,(возможно2200 шт/км); 1200 м;

1200 м; 650 м.

650 м.