Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж роликових циліндричних підшипників на вісь з встановленням внутрішніх кілецьСодержание книги

Поиск на нашем сайте

13.3.1 Підготовка до монтажу роликових циліндричних підшипників ведеться у відповідності до вимог, викладених в 12.1.1-12.9.10. 13.3.2 Закріплення внутрішніх кілець підшипників на шийці осі під час встановлення підшипників виконують «натягом», який створюється за рахунок різниці діаметрів кілець та шийки осі. Для визначення натягу на посадку внутрішніх кілець вимірюють спеціальним електронно-механічним приладом (за спеціальною технологією) або важільною скобою діаметри шийок осей у двох перерізах, що відповідають серединам внутрішніх кілець підшипників, та в двох взаємно перпендикулярних напрямках. Шийки осей колісних пар, аналогічно внутрішнім кільцям, в залежності від їхніх відхилів від номінальних розмірів, також можуть бути розбиті на розмірні групи. Рекомендоване ділення шийок осі на розмірні групи по посадковому діаметру наведено в таблиці 11.

Таблиця 11 – Розмірні групи посадкового діаметра шийок осі колісної пари

За результатами цих вимірювань визначають середні діаметри шийок осі. Одержані середні арифметичні значення відхилів від номінальних розмірів діаметра або номер групи пишуть на зовнішній грані обода колеса або профілі колеса. Відхил від діаметра шийки або номер групи заносять в монтажний журнал форми ВУ-90 (додаток Б). Для підрахунку натягу приймають середні арифметичні значення вимірів в кожному перерізі шийки осі та внутрішнього кільця підшипника. Рекомендоване поєднання розмірних груп осей та розмірних груп підшипників наведено в таблиці 12. 13.3.3 Підбір, встановлення та перевірку лабіринтового кільця на передпідматочинній частині осі проводять у відповідності до вимог, наведених в 13.2.1-13.2.3. Перед встановленням лабіринтового та внутрішніх кілець на різьбову частину шийки осі накручують напрямний (запобіжний) стакан №2 (рисунок 13.4) із зовнішнім діаметром 129 мм.

Таблиця 12 – Поєднання розмірних груп діаметрів посадкових поверхонь шийок осей та підшипників

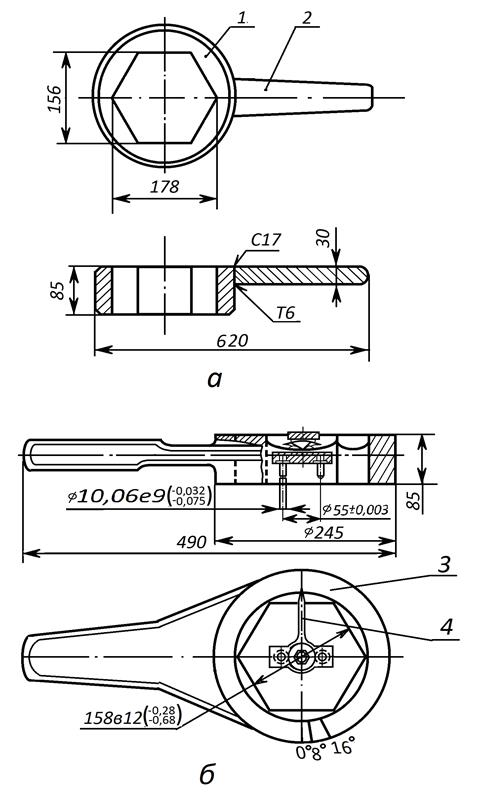

Рисунок 13.4 – Напрямний (запобіжний) стакан № 2

13.3.4 Після встановлення лабіринтового кільця на шийку осі встановлюють внутрішні кільця підшипників, які попередньо нагрівають в електропечі до температури від 100 °С до 120 °С, внутрішні кільця першої групи встановлюють на шийку осі першої групи, кільця другої групи – на шийку осі другої групи тощо. На праву та ліву шийки осі однієї колісної пари можуть бути встановлені кільця різних груп. Внутрішні кільця підшипників можна нагрівати в індукційній установці «нагрівник-демагнітизатор» або масляній ванні з електропідігрівом до температури від 100 °С до 120 °С з обов’язковим її контролем. Шийки осей перед встановленням внутрішніх кілець (якщо їх нагрівали в електропечі або індукційній установці) покривають тонким шаром індустріального И-12А згідно з ГОСТ 20799 або трансформаторного масла згідно з ГОСТ 982. 13.3.5 Нагріте внутрішнє кільце заднього підшипника 3 (рисунок 13.5, а) бортом вперед надівають через напрямний (запобіжний) стакан № 2 на шийку осі та за допомогою монтажної втулки № 1 (поз. 1) доводять до лабіринтового кільця 4. 13.3.6 Після встановлення внутрішнього кільця заднього підшипника на шийку осі вручну встановлюють внутрішнє кільце переднього підшипника 5 (рисунок 13.5, б). Потрібно звертати увагу на щільність його прилягання безпосередньо до внутрішнього кільця заднього підшипника. Внутрішнє кільце переднього підшипника встановлюють так, щоб його сторона із скосами була повернута до середини шийки, а плоский торець – до торця шийки осі. 13.3.7 Після знімання напрямного (запобіжного) стакана № 2 на шийку осі надівають плоске упорне кільце 2 (рисунок 13.6), потім за допомогою гайки 1 всі деталі, що надіті на шийку осі, затягують в осьовому напрямку із застосуванням ударного інструмента – молотка масою від 3 кг до 5 кг. Дозволено затягувати та робити наступне підтягування гайки інерційним ключем або натиском гідравлічною установкою зусиллям не менше 200 кН (20 тс). 13.3.8 Під час торцевого кріплення тарілчастою шайбою та болтами М20 підтиснення виконують тарілчастою шайбою та чотирма або трьома болтами М20, які потім можуть бути застосовані в торцевому кріпленні цієї букси. Момент затягування кожного болта повинен бути в межах від 230 Н·м до 300 Н·м (від 23 кгс·м до 30 кгс·м). Допускається застосування технологічних шайб та болтів М20. 13.3.9 В міру охолодження внутрішніх кілець гайки М110 та болти М20 підтягують, для забезпечення щільного прилягання їх одне до одного, а також до лабіринтового кільця. Кільця залишаються затягнутими до повного охолодження. Допускається примусове охолодження кілець трансформаторним маслом з температурою від 15 °С до 20 °С. Після охолодження кілець до температури оточуючого середовища гайку або шайбу, а також упорне кільце, знімають. Щільність прилягання внутрішніх кілець одне до одного та до лабіринтового кільця контролюють щупом при різниці температур між кільцями та оточуючим середовищем не більше 3 °С. Пластина щупа товщиною не більше 0,04 мм може ввійти в зазор між цими деталями на ділянці довжиною не більше 1/3 кола.

а) – заднього підшипника; б) – попереднього підшипника 1 – монтажна втулка №1; 2 – напрямний (запобіжний) стакан №2; 3 – внутрішнє кільце заднього підшипника; 4 – лабіринтове кільце; 5 – внутрішнє кільце переднього підшипника

Рисунок 13.5 – Розміщення пристроїв під час встановлення внутрішніх кілець

1 – гайка; 2 – плоске упорне кільце Рисунок 13.6 – Розміщення деталей під час затягування внутрішніх кілець в осьовому напрямку 13.3.10 У корпус букси після покриття його посадкової поверхні тонким шаром циліндрового мастила згідно з ГОСТ 6411 або препаратом-модифікатором эМПи-1 послідовно вручну вставляють блок (зовнішнє кільце з роликами) заднього підшипника 1 (рисунок 13.7) так, щоб кільця з маркованням були повернуті до лабіринтової частини букси, та блок переднього підшипника 2 так, щоб його торець з маркованням був повернутий до передньої частини корпусу. Перед встановленням блоків підшипників у корпус букси ролики, доріжки кочення та борти зовнішніх кілець змащують препаратом-модифікатором эМПи-1. Змащують блоки підшипників за допомогою маслянки з подальшим багаторазовим провертанням сепаратора з роликами в зовнішньому кільці. Заборонено встановлювати в букси однієї колісної пари підшипники із сепараторами з різних матеріалів. 13.3.11 Під час формування буксового вузла витрати мастильних матеріалів повинні відповідати нормам наведеним в таблиці 7 та нижче приведеним: – в підшипникові блоки закладати – мастило ЛЗ-ЦНИИ (ЛЗ-ЦНИИ (у)) від 0,5 кг до 0,6 кг; за умови використання мастила Буксол – 0,5 кг ± 0,01 кг; за умови використання мастила ЗУМ – 0,41 кг ± 0,02 кг; – в проточки лабіринтового кільця – мастило ЛЗ-ЦНИИ (ЛЗ-ЦНИИ (у)) або Буксол або ЗУМ – 0,1 кг ± 0,01 кг; – зовнішня поверхня гайки М110 або шайби тарілчастої (передня частина букси) – мастило ЛЗ-ЦНИИ (ЛЗ-ЦНИИ (у)) до 0,2 кг; за умови використання мастила Буксол – 0,15 кг ± 0,01 кг; за умови використання мастила ЗУМ – 0,15 кг ± 0,01 кг; – в зазор між фланцевими поверхнями корпусу букси і кришки кріпильної – мастило ЛЗ-ЦНИИ (ЛЗ-ЦНИИ (у)) або Буксол або ЗУМ – 0,05 кг ± 0,01 кг.

13.3.12 Корпус букси із встановленими блоками підшипників насовують на внутрішні кільця, що розміщені на шийці осі (рисунок 13.9). Туге переміщення корпусу букси означає, що були допущені порушення в підборі радіальних зазорів. Корпус букси з блоками підшипників на внутрішні кільця повинен встановлюватися вільно, без особливого зусилля. Заборонено встановлювати на одну колісну пару букси, корпуси яких виготовлені із алюмінієвого сплаву та сталі. Перед надіванням корпусу букси 3 (рисунок 13.8) з блоками підшипників необхідно розсунути ролики 2 втулкою 1. Під час переміщення корпусу 2 (рисунок 13.10) втулка 1 вийде із букси.

1 – задній підшипник; 2 – передній підшипник Рисунок 13.7 – Розміщення корпусу букси під час встановлення блоків підшипника

1 – втулка; 2 – ролики; 3 – корпус букси

Рисунок 13.8 – Розтискна втулка, що встановлюється в блоки підшипників

Рисунок 13.9 – Розміщення корпусу букси під час встановлення на шийку осі

1 – втулка; 2 – корпус букси Рисунок 13.10 – Розміщення букси з підшипниками під час встановлення на шийку осі з розтискною втулкою

13.3.13 Після встановлення корпусу букси на шийку встановлюють плоске упорне кільце переднього підшипника маркуванням, повернутим до передньої частини корпусу букси, на передню частину осі накручують гайку М110 13.3.14 Затягнути гайку до зіткнення з плоским упорним кільцем переднього підшипника та туго підтиснути із застосуванням стенда або вручну за допомогою гайкового ключа та молотка масою від 3 кг до 5 кг двома – чотирма ударами, що прикладаються на плечі 0,5 м, до отримання чистого металевого звуку. Потім в паз осі вставляють стопорну планку, не вводячи її хвостовик в шліц гайки. Планку встановлюють так, щоб наступне затягування гайки для вводу хвостовика планки в шліц, гайка повернулась би від половини до однієї коронки. Під час застосування гайкового ключа із стрілкою (рисунок 13.11, б) після встановлення гайки вручну до зіткнення з плоским упорним кільцем її попередньо затягують одним ударом молотка масою від 3 кг до 5 кг по рукоятці ключа. Потім, підтримуючи однією рукою ключ, другою рукою на ключ встановлюють планку із стрілкою 4 в різьбові отвори паза осі. Виставляючи стрілку на нуль (риска на торці ключа) та ударяючи по рукоятці ключа, затягують гайку на кут 16° (риска на торці ключа). Знявши планку із стрілкою, в паз осі вставляють стопорну планку, не вводячи її хвостовик в шліц гайки. Вкрутивши один болт стопорної планки, роблять остаточне затягування гайки для вводу хвостовика стопорної планки в шліц гайки; гайку затягують на розмір, рівний половині коронки (приблизно на кут не більше 8°). Затягування гайки виконують лише поворотом за годинниковою стрілкою. Поворот гайки в зворотному напрямку, тобто ослаблення її затягування, заборонено. Під час затягування гайки буксу злегка повертають, обертання повинно бути вільним, без заклинювання підшипників. Після цього встановлюють та закріплюють болти стопорної планки. Болти та отвори під них змащують мастилом. Під болти встановлюють пружинні шайби. Болти зв’язують м’яким (відпаленим) дротом (після відпалення він повинен бути очищеним) діаметром від 1,5 мм до 2 мм (ГОСТ 3282), що проходить через роззенковані отвори в їхніх головках, незалежно від встановлення пружинних шайб. Дріт ув’язують за формою цифри вісім.

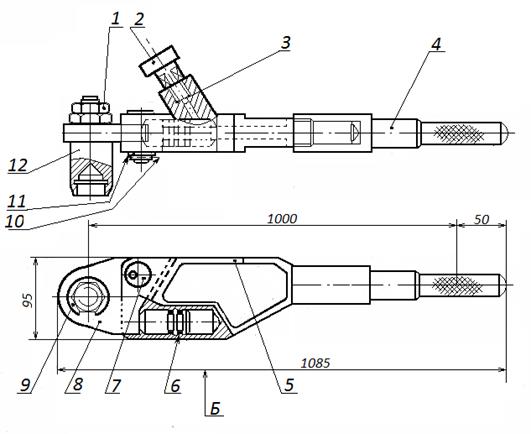

а) – типовий; б) – зі стрілкою, що показує затягування гайки 1 – головка; 2 – хвостовик; 3 – ключ, 4 – стрілка

Рисунок 13.11 – Гайкові ключі 13.3.15 Під час торцевого кріплення підшипників шайбою тарілчастою, останню, після встановлення плоского упорного кільця переднього підшипника, надівають на шийку осі. Тарілчасту шайбу прикріплюють до торця шийки осі чотирма або трьома болтами М20х60.48 згідно з ДСТУ ГОСТ 7798, ГОСТ 1759.0, з головкою, виконаною з несправжньою шайбою на опорній поверхні (рисунок 12.17). Під болти правої та лівої шийок осі встановлюють стопорні шайби, на які відповідно до 10.2.5 набивають клейма (рисунок 6.2). Під час торцевого кріплення тарілчастою шайбою болти М20 стопорять стопорною шайбою (рисунки 12.14, 12.15). Затягувати болти М20 тарованим гідравлічним або динамометричним ключем (рисунки 13.12, 13.13) зусиллям з крутильним моментом від 230 Н·м до 250 Н·м [від 23 кгс·м до 25 кгс·м], болти М24 – зусиллям з крутильним моментом від 314 Н·м до 360 Н·м [від 32,0 кгс·м до 36,0 кгс·м]. Затягування болтів повинно бути рівномірним. Для цього закручують три болти тричі по периметру, а чотири – за схемою в такому порядку: 1-2-3-4-3-4-2-1-2-4-3-1. Потім пелюстки стопорної шайби загинають спеціальними кліщами (рисунок 13.14) на грань головки кожного болта та доводять до щільного прилягання пелюсток шайби до граней головки болта.

1 – гайка М20.5; 2 – манометр; 3 – прокладка; 4 – подовжувач; 5 – корпус; 6 – кільце 0.25-0.31-36-2-4; 7 – вісь; 8 – корпус ключа; 9 – шайба швидкознімна; 10 – шплінт 4х32; 11 – шайба 20.5; 12 – головка ключа

Рисунок 13.12 – Ключ гідравлічний для закручування болтів М20 (М24) тарілчастої шайби та кріпильної кришки

1 – кришка; 2 – фланець; 3 – вісь; 4 – ролик; 5 – вилка; 6 – державка; 7 – труба; 8 – пружина; 9 – вставка; 10 – шарик 14 мм; 11,12 – пробки; 13 – гвинт М5х12.58; 14 – гвинт М5х20.58; 15 – головка; 16 – стопор; 17 – кулачок

Рисунок 13.13 – Ключ динамометричний для закручування болтів М20 (М24) тарілчастої шайби та кріпильної кришки

1,9 – кліщовини 2 – отвір; 3 – важіль; 4- бонка; 5 – гайка; 6 – гвинт; 7 – упор; 8 – пружина Рисунок 13.14 – Спеціальні кліщі

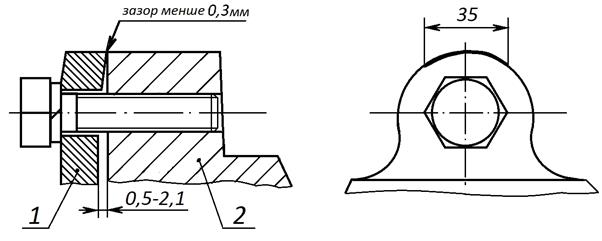

13.3.16 Мастило ЛЗ-ЦНИИ (ЛЗ-ЦНИИ (у)) масою 0,2 кг, Буксол або ЗУМ масою 0,15 кг укладають на зовнішню поверхню гайки по всьому периметру і на передню видиму частину підшипника та ущільнюють пальцями так, щоб мастило проникало між сепаратором і бортом зовнішнього кільця. Мастило можна дозувати мірною ємністю замість зважування. Після закріплення підшипників у осьовому напрямку встановлюють буксові кришки. Між кріпильною та оглядовою кришками під час їх складання ставлять нову гумову прокладку товщиною 3 мм. Внутрішні поверхні кріпильної та оглядової кришок, а також циліндричну посадкову поверхню кріпильної кришки та відповідну поверхню корпусу букси, болти М20 та М12 і отвори під них змащують у відповідності з таблицею 7. Кришки скріплюють між собою чотирма болтами М12, під які встановлюють пружинні шайби, заборонено встановлювати болти з різними розмірами головок. Болти затягують рівномірно за допомогою торцевого гайкового ключа. Пружинні шайби повинні бути стиснуті. Зазор між оглядовою кришкою і пружинною шайбою не допускається. Між торцем корпусу букси та фланцем кришки встановлюють нове гумове кільце, фланцеву поверхню кришки змащують мастилом із розрахунку заповнення всього зазору між цією поверхнею та торцем корпусу букси після затягування болтів. Після цього буксу закривають кришками, що прикріплюються до корпусу болтами М20, під які також встановлюють пружинні шайби. Під два болти (або під один болт, якщо це передбачено конструкцією) кріпильної кришки букси правої шийки осі з лівої верхньої сторони встановлюють бирку. Затягувати всі болти кришки треба рівномірно. Після монтажу буксових вузлів із мастилом Буксол, проводять обкатку букс прокручуванням колісних пар на установках типу УДП-85 (або аналогічного типу), або на спеціальних стендах із частотою обертання від 220 об/хв до 250 об/хв протягом 5 хвилин без застосування навантаження. Під час застосування мастила ЗУМ обкатку буксового вузла виконувати прокручуванням вручну не менше п’яти разів, або з використанням установки типу УДП-85, або аналогічного типу. 13.3.17 Правильність складання букси контролюють за наявністю зазору між фланцевою поверхнею кріпильної кришки та торцевою поверхнею букси та по легкості обертання на шийці осі, яке повинно бути абсолютно вільним (букса обертається вручну). Допускається нерівномірний зазор по всій окружності від 0,5 мм до 2,1 мм, при цьому мінімально допустимий зазор 0,3 мм повинен знаходитись у зоні розміщення вушок, щуп 0,3 мм повинен вільно проходити до болта знизу і з бокових поверхонь вушок. Наявність зазору менше 0,3 мм або його відсутність у верхній частині вушок між кріпильною кришкою і корпусом букси по довжині окружності в межах указаного розміру 35 мм (рисунок 13.15) не є ознакою бракування.

1 – вушко кріпильної кришки; 2 – вушко корпусу букси

Рисунок 13.15 – Кріплення кріпильної кришки

Причинами важкого обертання може бути надмірне заповнення букси мастилом, випадкове потрапляння в буксу сторонніх тіл (металева стружка, ганчірки тощо), особливо небезпечна відсутність осьового розбігу букси, тертя сепаратора об борт внутрішнього кільця заднього підшипника або об плоске упорне кільце переднього. Ці причини повинні бути негайно з’ясовані та усунуті. Вручну перевіряють осьове зміщення букси. Букса повинна вільно переміщатися вздовж шийки осі в межах осьового розбігу. Не допускається затиснення роликів в осьовому напрямку. 13.3.18 Букси після монтажу підшипників фарбують чорною фарбою. Щоб запобігти корозійним пошкодженням необхідно ретельно фарбувати місця з’єднання лабіринтового кільця з передпідматочинною частиною осі, а також передпідматочинну частину між лабіринтовим кільцем та колісним центром. 13.3.19 Дані монтажу заносять у журнал форми ВУ-90 (додаток Б). У цьому випадку в графі 20 належить вказати посадочний діаметр внутрішніх кілець заднього (чисельник) та переднього (знаменник) підшипників, у графі 21 – натяг на посадку внутрішніх кілець заднього (чисельник) та переднього (знаменник) підшипників. 13.3.20 Холодне напресування внутрішніх та лабіринтних кілець підшипників на осі колісних пар типу РУ1Ш-957 та РУ1-957 з буксовими вузлами на підшипниках кочення 30 (36)-232726 та 30(36)-42726 за ТУ ВНИИП.048-1 [3], виконувати згідно з ЦВ-ЦЛ-0101.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.108.134 (0.008 с.) |

4

4  висотою 51 мм. Гайки попередньо підбирають за різьбою шийки осі для забезпечення найменшого зазору в різьбовому з’єднанні.

висотою 51 мм. Гайки попередньо підбирають за різьбою шийки осі для забезпечення найменшого зазору в різьбовому з’єднанні.