Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Виробнича дільниця (цех) з ремонту підшипників

18.1 Для демонтажу та монтажу букс з роликовими підшипниками, а також ремонту підшипників у вагонних депо, центрах та ремонтних заводах організовують виробничі дільниці (цехи). Дільниця повинна мати чотири відділення: демонтажне, ремонтне, комплектувальне та монтажне. Під час розміщення відділень необхідно дотримуватися потоковості технологічного процесу. Раніше утворені виробничі дільниці роликових підшипників можуть мати три відділення: демонтажне, ремонтно-комплектувальне та монтажне.

18.2 На право проведення зазначених вище робіт підприємствам, ремонтним заводам та вагонним депо видає посвідчення ЦВ Укрзалізниці (додаток И).

18.3 Загальну площу монтажного, ремонтного та комплектувального відділень визначають із розрахунку 10 м2 на одну колісну пару, що монтується упродовж зміни.

18.4 Демонтажне відділення оснащують рейковими коліями для розміщення колісних пар, стендами для демонтажу букс, кран-балкою вантажопідйомністю не менше 2 т для транспортування колісних пар, корпусів букс, мийними машинами для промивання підшипників, корпусів та деталей букс, рольгангами для транспортування букс та деталей, пристроями та інструментом.

Допускається виконувати роботи з демонтажу букс в окремому приміщенні, на площадках колісного чи візкового цеху.

Колісні пари, що підлягають повному обстеженню, в комплекті з буксами надходять на демонтажну площадку, де виконують демонтаж буксового вузла. Після цього колісні пари надходять до мийної машини. Далі вони проходять повне обстеження.

Зняті з колісної пари букси, інші деталі також промивають у мийній машині. Далі вони надходять до монтажного відділення для контролю та монтажу. Роликові підшипники промивають у мийній машині та направляють до комплектувального відділення.

18.5 Комплектувальне відділення призначене для огляду, визначення необхідного ремонту, комплектування та зберігання підшипників. Його розміщують в чистому, сухому, світлому та ізольованому приміщенні поряд з демонтажним та монтажним відділеннями. Комплектувальне відділення повинно мати температуру не нижче ніж 10 ºС. Це відділення обладнують столами, що оббиті сталевим листом, для огляду підшипників, стелажами для зберігання підшипників та інших деталей, а також шафами із скляними вставками в дверцятах для зберігання засобів вимірювальної техніки, інструменту, пристроїв.

Примітка. У разі використання приладів В901, Д312-2М, УД-1В температура в приміщенні має бути не нижче ніж 19 °С.

18.6 Ремонтне відділення, призначене для ремонту підшипників та зберігання їхніх деталей. Його обладнують столами, оббитими оцинкованим або нержавіючим сталевим листом, стелажами для тимчасового зберігання підшипників та тривалого зберігання їхніх деталей, необхідною технологічною оснасткою (пристрої для шліфування бортів торців роликів, відновлення розчеканення тощо), шафами для зберігання засобів вимірювальної техніки та інструменту.

Зачистку та шліфування деталей виконують в окремому ізольованому приміщенні з витяжною вентиляцією на робочих місцях.

18.7 Стіни ремонтного та комплектувального відділень повинні бути пофарбовані білою масляною або емалевою фарбою, або облицьовані плиткою.

Покриття стелі ремонтного та комплектувального відділень повинне бути з матеріалів, які не осипаються, аби не допустити забруднення підшипників.

Підлогу покривають метлаською плиткою або покриттям з мармуровим подрібненням.

18.8 Монтажне відділення, призначене для перевірки, підготовки та монтажу букс, а також зберігання перевірених, відремонтованих та готових до монтажу корпусів букс, деталей буксового вузла. Його оснащують рейковими коліями, стендами для механізованого монтажу букс, кран-балкою вантажопідйомністю 2 т, столами, оббитими листовою оцинкованою або нержавіючою сталлю, для підшипників та деталей букс, стелажами для корпусів букс, шафою з електричним підігрівом внутрішніх та лабіринтових кілець, індукційним нагрівачем або масляною ванною.

Відділення розміщують у чистому, світлому, сухому та ізольованому приміщенні з температурою не нижче ніж 10 ºС. Стіни повинні бути пофарбовані масляною фарбою або емалями в світлі тони, чи облицьовані плиткою, а підлога покрита метлаською плиткою або покриттям з подрібненого мармуру.

Стеля монтажного відділення повинна бути з матеріалів, які не осипаються, аби не допустити забруднення колісних пар та підшипників.

Рейкову колію для зручності монтажу доцільно укладати на висоту 0,4 м від рівня підлоги.

Дозволено розміщувати монтажне, комплектувальне та ремонтне відділення в одному приміщенні за умови, що робота кран-балки буде обмежена площею монтажного відділення, або над комплектувальним та ремонтним відділеннями зведуть легке перекриття, що виключає можливість забруднення підшипників і приладів.

18.9 Під час технічного обслуговування та ревізіях буксового вузла колісних пар вагонів, необхідно дотримуватися НПАОП 63.21-1.24.

ГАРАНТІЙНІ УМОВИ

19.1 Підприємства Державної адміністрації залізничного транспорту України, які ремонтують буксові вузли вантажних вагонів, несуть гарантійну відповідальність відповідно до наказу Укрзалізниці від 31.12.1998 № 349-Ц [18].

ДОДАТОК А

(довідковий)

ПЕРЕЛІК ЗАСОБІВ ВИМІРЮВАЛЬНОЇ ТЕХНІКИ, ПРИСТРОЇВ, ІНСТРУМЕНТУ ТА УСТАТКУВАННЯ, ЩО ЗАСТОСОВУЮТЬ ПІД ЧАС РЕМОНТУ, КОМПЛЕКТУВАННЯ, МОНТАЖУ ТА ДЕМОНТАЖУ БУКС З РОЛИКОВИМИ ПІДШИПНИКАМИ

Таблиця А.1

| Найменування

| Призначення

| Позначення документа

| | Засоби вимірювальної техніки для перевірки роликових підшипників

| | Прилад В901 з пружинною вимірювальною головкою типу 1ИГП з ціною поділки 0,001 мм (рисунок 16.2) або модель РМ 101 з 1986 р.

| Для вимірювання діаметрів, овальності, конусності та довжини циліндричних роликів

| ГОСТ 28798

| | Прилад напівавтоматичний для контролю та сортування роликів підшипників моделі 4155 фірми «РОБОКОН»

(рисунок 16.3)

| Для контролю лінійних розмірів роликів підшипників та сортування їх на розмірні групи

| -

| | Прилад напівавтоматичний універсальний для підбору та сортування роликів моделі 4155 фірми «РОБОКОН» (рисунок 12.8)

| Для підбору та сортування роликів підшипників різного типу

| -

| | Прилад напівавтоматичний для контролю блоків роликових підшипників моделі 4156 фірми РОБОКОН» (рисунок 12.7)

| Для контролю блоків роликових підшипників

| -

| | Прилад УД-1В (УД1) або Д312-2М (Д312, Д312М, 264) з двомікронним мініметром (рисунок 16.4) або з пружинною вимірювальною головкою типу 1ИГП з ціною поділки 0,001 мм

| Для вимірювання діаметрів циліндричних роликів з раціональним контактом

| ГОСТ 28798

|

Продовження таблиці А.1

| Найменування

| Призначення

| Позначення документа

| | Прилади 289М, 289, УД-1В, УД-2В з одномікронним мініметром або з пружинною вимірювальною головкою типу 1ИГП з ціною поділки 0,001 мм (рисунок 12.9)

| Для вимірювання внутрішнього (посадкового) діаметра внутрішніх кілець при гарячій посадці

| ГОСТ 28798

| | Прилад напівавтоматичний універсальний для вимірювання радіальних зазорів моделі 4164 фірми «РОБОКОН» (рисунок 12.3)

| Для вимірювання радіального зазору в радіальних підшипниках будь-якого типу

|

-

| | Пристрій (рисунок 12.6)

| Для вимірювання осьового зазору між торцями роликів та бортами зовнішнього кільця

| Альбом чертежей технологической оснастки, приме-няемой при демон-таже, ремонте и монтаже вагонного буксового узла на подшипниках качения (проект № 292 ПКБ ЦВ)

| | Вимірювальна головка типу 1ИГП з ціною поділки 0,001 мм

| Для відносних лінійних вимірювань деталей роликових підшипників

| ГОСТ 28798

| | Індикатор годинникового типу

| Для вимірювання радіального та осьового зазорів підшипників, посадкового діаметра букс, діаметра лабіринтових кілець та шийок осей

| ДСТУ ГОСТ 577

| | Засоби вимірювальної техніки, що застосовують під час монтажу букс

| | Гладкий мікрометр типу МК з діапазоном вимірювання від 125 мм до 150 мм, від 150 мм до 175 мм, від 275 мм до 300 мм

| Для перевірки діаметра шийок осей, передпідматочинних частин та для контролю мікрометричних та індикаторних нутромірів

| ДСТУ ГОСТ 6507

| | Продовження таблиці А.1

|

|

| | Найменування

| Призначення

| Позначення документа

| | Важільна скоба типу СР з діапазоном вимірювань від 125 мм до 150 мм (рисунок 12.10, а)

| Для вимірювання діаметра шийок осей під час встановлення підшипника на гарячій посадці

| ГОСТ 11098

| | Індикаторний нутромір типу НИ з індикатором годинникового типу з ціною поділки 0,01 мм та діапазоном вимірювання від 0 мм до 5 мм (рисунок 12.11)

| Для вимірювання внутрішнього діаметра корпусів букс та лабіринтових кілець

| ДСТУ ГОСТ 868

| | Пристрої (рисунок 12.2)

| Для вимірювання радіальних зазорів

| Альбом чертежей (проект № 292 ПКБ ЦВ) або кресленик 43.44.064 Дарницького ВРЗ

| | Конусна оправка (рисунок 12.2, поз. 1)

| Для встановлення підшипників 42726 та 232726 під час вимірювання радіальних зазорів

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Мікрометричний нутромір з межею вимірювання від 75 мм до 575 мм

| Для вимірювання внутрішнього діаметра корпусів букс та лабіринтових кілець

| ДСТУ ГОСТ 10

| | Набори щупів

| Для вимірювання радіальних зазорів роликових підшипників та визначення щільності посадки внутрішніх та лабіринтових кілець

| ТУ 2-034-0221197-11

| | Кутник лекальний

60 мм × 40 мм

| Для визначення перпендикулярності лабіринтового кільця відносно шийки осі

| ГОСТ 3749

| | Еталонне кільце

| Для настроювання приладів 289, УД-1В, УД-2В

| -

| | Продовження таблиці А.1

|

|

| | Найменування

| Призначення

| Позначення документа

| | Пристрої, що застосовують під час монтажу букс

| | Сідлоподібний пристрій (рисунок 12.4)

| Для вимірювання діаметра овальності, конусності шийки осі, визначення початку галтелі шийки та радіального зазору безпосередньо на шийці осі

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Ключ гідравлічний (рисунок 13.12)

| Для закручування болтів М20 (М24) тарілчастої шайби та кріпильної кришки

| Потрібна розробка

| | Ключ динамометричний (рисунок 13.13)

| Те саме

| КД-150

| | Інерційний ключ (рисунок А.1)

| Для затягування та підтягування торцевої гайки після встановлення внутрішніх кілець на шийку осі

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Гайкові ключі

(рисунок 13.11)

| Для закручування та відкручування торцевої гайки

| Те саме

| | Торцеві ключі

(рисунок А.2)

| Для кріплення болтів М12 стопорної планки та оглядової кришки (рисунок А.2, а) та М20 для кріплення кришки (рисунок А.2, б)

| »

| | Кліщі (рисунок А.3)

| Для транспортування лабіринтових кілець

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Пристрій (рисунок А.4)

| Для складання кріпильних та оглядових кришок

| Те саме

|

1 – маховик; 2 – сердечник (ключ); 3 – кільцевий блок; 4 – обмежуюче кільце; 5 – трубчасті спиці

Рисунок А.1 – Інерційний ключ

Рисунок 74 – Інерційний ключ Рисунок 74 – Інерційний ключ

а) – для кріплення болтів М12; б) – для кріплення болтів М20

Рисунок А.2 – Торцеві ключі з рукоятками

Продовження таблиці А.1

| Найменування

| Призначення

| Позначення документа

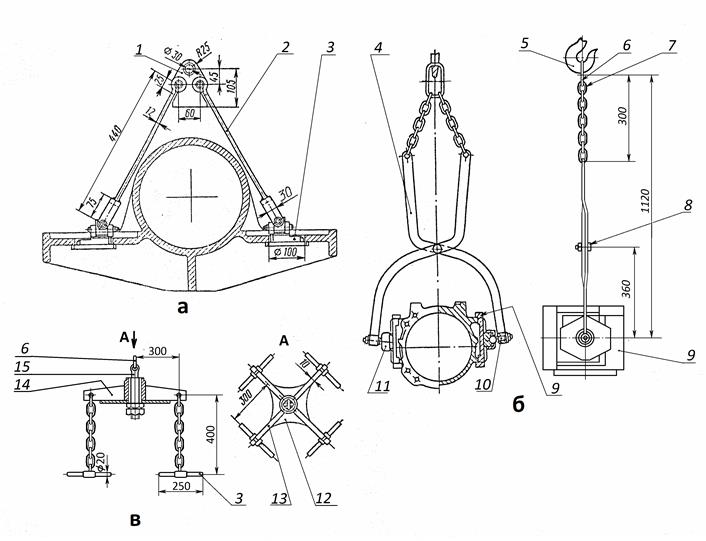

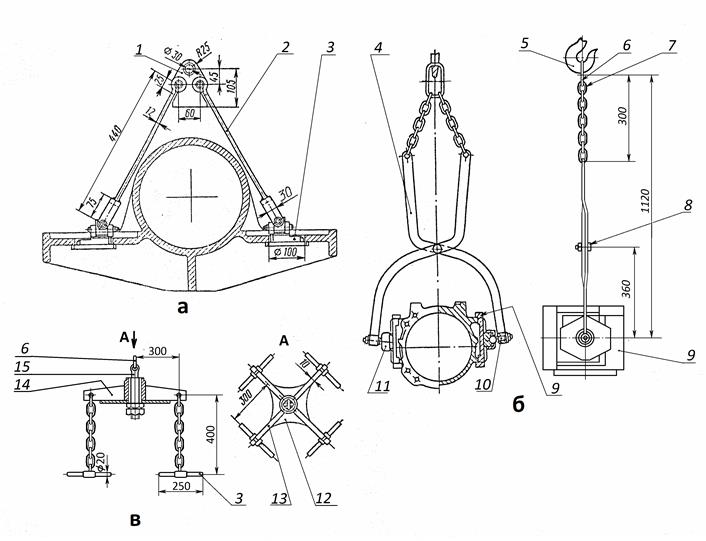

| | Захват (рисунок А.5)

| Для транспортування букс

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Молоток масою (вагою) від 3 кг до 5 кг

| Для закріплення торцевих гайок

| ГОСТ 2310

| | Пневматичний реверсивний гайковерт типу 312-01

| Для закручування та відкручування болтів діаметром 20 мм

| Прейскурант оптових цін

| | Пневматичний реверсивний гайковерт ГПМ-44

| Для закручування та відкручування болтів діаметром 12 мм

| Те саме

| | Втулка для розтиснення роликів (рисунок 12.1)

| Для розтиснення роликів у підшипників із беззаклепковими сепараторами на гарячій посадці під час встановлення корпусу букси з підшипниками на шийку осі

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Запобіжно-розтискна втулка (рисунок А.6)

| Для розтиснення роликів у підшипників із беззаклепковими сепараторами на гарячій посадці під час встановлення корпусу букси з блоками підшипників на шийку осі

| Те саме

| | Пристрій (рисунок 13.16)

| Для перевірки щільності насадження внутрішніх кілець

| Кресленик 43.44.079

Дарницького ВРЗ

| | Пристрій (рисунок А.7)

| Для шліфування бортів зовнішніх кілець у підшипників на гарячій посадці

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Пристрій (рисунок А.8)

| Для шліфування торців роликів

| Те саме

| | Пристрій (рисунок А.9)

| Для відновлення розчеканення перемичок беззаклепкових сепараторів циліндричних підшипників

| »

| | Пристрій (рисунок А.6)

| Для обробки бортів у зовнішніх кілець

| »

| | Пристрої, що застосовують під час демонтажу букс

| | Стенд для демонтажу

| Для відкручування торцевої гайки, болтів кришок та стопорної планки

| Альбом чертежей (проект № 292 ПКБ ЦВ)

|

1 – верхній захват; 2 – лабіринтове кільце; 3 – нижній захват; 4 – штифт

Рисунок А.3 – Кліщі

Рисунок А.4 – Пристрій для складання кріпильних та оглядових кришок

а) – ізотермічних; б), в) – вантажних

1 – підвіска; 2 – тяга; 3 – захвати; 4 – важіль; 5 – гак; 6 – кільце; 7 – ланцюги; 8 – болт; 9 – плита; 10 – палець; 11 – гайка;

12 – накладка; 13 – хрестовина; 14 – втулка; 15 – рим-болт;

Рисунок А.5 – Захвати для транспортування букс вагонів

Рисунок А.6 – Запобіжно-розтискна втулка

1 – електродвигун; 2 – основа; 3 – напрямна; 4 – затискач; 5 – пружина; 6 – стержень; 7 – важіль; 8 – притир; 9 – валик; 10 – зовнішнє кільце; 11 – патрон; 12 – кулькопідшипник; 13 – стіл

Рисунок А.7 – Пристрій для шліфування бортів зовнішніх

кілець у підшипників

Продовження таблиці А.1

| Найменування

| Призначення

| Позначення документа

| | Напрямний (запобіжний) стакан № 2 (рисунок 13.4)

| Для уберігання різьбової частини під час встановлення лабіринтового та внутрішніх кілець

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Індукційний нагрівач типу ИН-4а або УН-2 ПКБ ЦТ

| Для знімання внутрішніх та лабіринтових кілець

| Те саме

| | Плита повірочна розмірами 400 мм х 400 мм

| Для перевірки поверхні прилягання оглядових кришок, хвилястості, вигину сепараторів

| ГОСТ 10905

| | Інструмент (рисунок 12.10)

| Для випробування та калібрування різьби М110х4

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Гайковий ключ

(рисунок 13.11)

| Для закручування та відкручування торцевих гайок

| Те саме

| | Інерційний ключ

(рисунок А.1)

| Для відкручування торцевих гайок

| »

| | Молоток масою (вагою) від 0,3 кг до 0,5 кг

| Для відкручування та закручування торцевих гайок

| »

| | Захвати (рисунок А.5)

| Для транспортування букс

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Пристрій (рисунок А.11)

| Для запобігання роликів від випадання під час промивання

| Те саме

| | Пристрій (рисунок А.12)

| Для зачистки зовнішніх кілець

| »

| | Стенд (рисунок А.13)

| Для знімання внутрішніх кілець підшипників

| »

| | Установка (рисунок А.14)

| Для знімання корпусу букси з шийки осі

| »

| | Пристрій

| Для контролю опорної та напрямних поверхонь букси

| Проект К15.97-7.206, КПКТБ (в)

| | Шаблон (рисунок А.15)

| Для перевірки стопорних планок

| Проект К15.97-7.207, КПКТБ (в)

| | Пристрій (рисунок А.16)

| Для вимірювання радіальних зазорів підшипників

| Альбом чертежей (проект № 292 ПКБ ЦВ)

|

1 – електродвигун; 2 – клиновий пас; 3 – шків; 4 – стіл; 5 – вал; 6 – фетрова прокладка; 7 – ролик; 8 – шліфувальна шкурка; 9 – котушка; 10 – гумове ущільнення; 11 – корпус; 12 – клапан; 13 – підшипник; 14 – муфта; 15 – циліндр; 16 – поршень; 17 – кожух

Рисунок А.8 – Пристрій для шліфування торців роликів

1 – плита; 2 – стояк; 3 – клин; 4 – стержень; 5 – ручка; 6 – підставка

Рисунок А.9 – Пристрій для відновлення розкарбування перемичок беззаклепкових сепараторів циліндричних підшипників

1 – патрон трикулачковий; 2 – оправка; 3 – кільце підшипника;

4 – кільце притискне; 5 – різець

Рисунок А.10 – Пристрій для обробки бортів у зовнішніх кілець

1 – напрямна; 2 – упор; 3 – пружина; 4 – втулка; 5 – рукоятка; 6 – підшипник

Рисунок А.11 – Пристрій для запобігання роликів від випадання

під час промивання

1 – диск; 2 – вал електродвигуна; 3 – шпонка; 4 – вісь

Рисунок А.12 – Пристрій для зачистки зовнішніх кілець

1 - кінцевий перемикач ВКП-1110; 2 - напрямна; 3 - індукційний нагрівач; 4 - пневмоциліндр; 5 - лоток; 6 - рама; 7 - повітророзподільник

Рисунок А.13 – Стенд для знімання внутрішніх кілець підшипників

1 - трубопровід; 2, 4, 10 - пневмоциліндри; 3 - захват; 5 - рама; 6 - механізм підйомно-поворотний; 7 - противага;

8 - повітророзподільник; 9 - візок

Рисунок А.14 – Установка для знімання корпусу букси з шийки осі

Рисунок А.15 – Шаблон для перевірки стопорних планок

Кінець таблиці А.1

| Найменування

| Призначення

| Позначення документа

| | Прилад (рисунок А.17)

| Для вимірювання осьового зазору підшипників

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Конусна частина центра колесотокарного верстата після переточування

(рисунок 10.1)

| Для обточування колісних пар із торцевим кріпленням шайбою

| Те саме

| | Пристрій (рисунок А.18)

| Для насікання знака “+” на торці ролика

| »

| | Стенд з гайковертами (рисунок А.19)

| Для монтажу та демонтажу букс

| »

| | Устаткування

| | Автоматична мийна машина (рисунок А.20)

| Для промивання роликових підшипників

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Мийна машина

| Для промивання корпусів букс та їхніх деталей

| Те саме

| | Мийні машини камерного типу М1-1 та конвеєрного типу СКВ-290 та ММД-6

| Для промивання корпусів та інших деталей буксового вузла (окрім роликових підшипників)

| »

| | Рольганги

| Для межопераційного транспортування корпусів та деталей буксового вузла (окрім роликових підшипників)

|

»

| | Кран-балка вантажопідйомністю 2 т

| Для транспортування корпусів букс та інших деталей буксового вузла

| Альбом чертежей (проект № 292 ПКБ ЦВ)

| | Індукційний нагрівач (рисунок 11.1)

| Для видалення внутрішніх кілець з шийки осі

| Те саме

| | Апарат для гомогенізації мастила (рисунок М.1)

| Для перемішування мастила з метою створення його однорідності

| »

| | Спеціальні кліщі (рисунок 13.14)

| Для загину кінців стопорної шайби на грані головки болта М20 під час торцевого кріплення тарілчастою шайбою

| »

| | | | | |

1 – гвинт 2М3х4; 2 – індикатор; 3 – стояк; 4 – гвинт 2М3х15; 5 – колодка; 6 – важіль; 7 – каретка; 8 – заклепка 3х22; 9 – пластинка

Рисунок А.16 – Пристрій для вимірювання радіальних зазорів підшипників

1 – клапан; 2 – стояк з індикатором; 3 – циліндр; 4 – диск; 5 – основа; 6 – важіль

Рисунок А.17 – Прилад для вимірювання осьового зазору підшипника

1 – ударник; 2 – знімний стакан; 3 – ролик, що ремонтується; 4 – напрямний стакан; 5 – опорний стіл

Рисунок А.18 – Пристрій для насікання знака “ + ” на торці ролика

1 – механізм регулювання; 2 – гайковерт; 3 – механізм вертикального переміщення; 4 – механізм горизонтального переміщення

Рисунок А.19 – Стенд з гайковертами для демонтажу та монтажу букс

1, 3 – пневмоциліндри; 2 – перекидна вертикальна рамка; 4, 9 – заслінка; 5 – пристрій для зачистки зовнішнього кільця підшипника; 6 – притискний ролик; 7 – ведучий ролик; 8 – опорний ролик; 10 – важіль; 11 – скоба; 12 – барабан; 13 – відсікач; 14 – каретка з лотком; 15 – пневматичний циліндр; 16 – стінка бака; 17 – змійовик; 18 – насосний агрегат; 19 – черв’ячний редуктор; 20 – клиновидна передача; 21 – електродвигун; 22 – золотниковий пристрій з храповим механізмом; 23 – верхнє дзеркало; 24 – нижнє дзеркало

Рисунок А.20 – Автоматична мийна машина для промивання роликових підшипників

1 – візок для мастила; 2, 9 – столи; 3 – решітка; 4 – змішувач; 5 – шнек; 6 – гомогенізатор; 7 – редуктор РУН-80А; 8 – електродвигун 1.1…380/220

Рисунок А.21 – Апарат для гомогенізації (перемішування) мастила

ДОДАТОК Б

(обов’язковий)

ЖУРНАЛ ОБЛІКУ МОНТАЖУ БУКСОВИХ ВУЗЛІВ ФОРМИ ВУ-90

| Ч.ч.

| Дата монтажу

| Номер плавки та номер колісної пари

| Клейма повного обстеження колісної пари

| Тип підшипника

| Шийка осі

| Діаметр шийки та передпідматочинної частини

осі, мм

| Найбільша овальність шийки осі, мм

| Найбільша конусність шийки осі, мм

|

| | d

| dʹ

| d

| dʹ

| d

| dʹ

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

| Права

|

|

|

|

|

| |

| Ліва

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| | | | | | | | | | | | | | | |

Продовження

| Посадочний

діаметр лабіринтного

кільця, мм

| Натяг на посадку лабіринтного кільця, мм

| Радіальний зазор у вільному стані або безпосередньо на шийці осі, мм

| Посадочні

діаметри букси, мм

|

Завод-виробник, умовне позначення і номер підшипника; місяць та рік виготовлення

| Мінімальний осьовий зазор, мм

| Посадочний діаметр внутрішнього кільця, мм

| | | D1

| D´1

| D2

| D´2

| | | задній

| перед-

ній

| | |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| Продовження

| Натяг на посадку внутрішнього кільця, мм

| Мастило (марка, завод, партія)

| Підписи

| Примітка

| | контрольного майстра ВТК або техніка з вимірювання підшипників

| майстра зміни

| |

|

|

|

|

| |

|

|

|

|

| |

|

|

|

|

|

ДОДАТОК В

(обов’язковий)

ЖУРНАЛ ОГЛЯДУ ПІДШИПНИКІВ ТА КОРПУСІВ БУКС ФОРМИ ВУ-91

| Ч.ч.

| Дата огляду

| Умовне позначення підшипника

| Завод-виробник

та рік випуску підшипника

| Номер підшипника

| Вид несправності

| Примітка

| Підпис особи, яка проводила огляд

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

ДОДАТОК Г

(обов’язковий)

ЖУРНАЛ ПРОМІЖНОЇ РЕВІЗІЇ БУКС З РОЛИКОВИМИ ПІДШИПНИКАМИ ФОРМИ ВУ-92

| Ч.ч.

| Дата ревізії

| Номер

| Стан буксового вузла

| Ревізія проведена при виконанні робіт

| Підписи

| | | вагона

| колісної пари

| | | особи, яка проводила ревізію

| майстра

| | |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

ДОДАТОК Д

(обов’язковий)

ЖУРНАЛ РЕМОНТУ РОЛИКОВИХ ПІДШИПНИКІВ ФОРМИ ВУ-93

| Ч.ч.

| Дата ремонту

підшипника

| Умовне позначення (тип), номер, завод-виробник та дата виготовлення підшипника

| Вид

| Підписи

| | несправ-ності

| прове-деного ремонту

| особи, яка проводила ремонт

| майстра

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

ДОДАТОК Е

(обов’язковий)

ПЛАНИ РОЗСЛІДУВАННЯ ПРИЧИН ЗЛАМУ ШИЙОК ОСЕЙ КОЛІСНИХ ПАР ВАГОНІВ, НАГРІВУ АБО РУЙНУВАННЯ БУКСОВИХ ВУЗЛІВ

Таблиця Е.1 – План розслідування причин зламу шийки осі колісної пари з роликовими підшипниками або руйнування буксового вузла

| Найменування

|

| | 1

| 2

| |

| Місце відчеплення вагона або заміна колісної пари (дорога, станція)

|

| |

| Число, місяць, рік відчеплення (заміна колісної пари)

|

| |

| Швидкість руху вагона перед пошкодженням осі або підшипника

|

| |

| Номер, вид та тара вагона

|

| |

| Стан деталей зруйнованого підшипника з ілюстрацією пошкоджень (фото, ескіз)

| Ролики:

| | а) з боку маркування

| | б) з протилежного боку

| | Зовнішнє кільце:

| | а) з боку маркування

| | б) з протилежного боку

| | Внутрішнє кільце

| | Сепаратор

| |

| Стан мастила

| а) нормальний

| | б) забруднений

| | в) обводнене

| | г) вигоріло

| |

| Підшипник (номер, тип, завод-виробник, рік виготовлення)

|

| |

| Пробіг підшипника

| а) після повної ревізії

| | б) загальний пробіг

| |

| Стан торцевого кріплення

|

| |

| Стан корпусу букси та число кріпильних болтів

|

| |

| Тип візка

|

| |

| Стан буксового ресорного підвішування (у пасажирського вагона)

|

| |

| Стан ковзунів у візків КВЗ-ЦНИИ

| а) із задирами

| | б) чисті

| |

| Відстань між шпінтонами (вимірюється у випадку подачі вагона в депо)

| а) уздовж візків

| | б) впоперек візків

| | в) по діагоналі

| |

|

Кінець таблиці Е.1

| 1

| 2

| |

| Прокат по кругу кочення колеса, вимірюваний по периметру через 20-25 см, раковина, повзун, навар тощо

| а) колесо з боку букси, що гріється

б) протилежне колесо

| |

| Різниця діаметрів коліс по кругу кочення

|

| |

| Відстань між внутрішніми гранями коліс у двох перпендикулярних площинах

|

| |

| Монтажні дані букси, що гріється

| а) радіальний зазор

| | б) осьовий зазор

| | в) натяги посадки

| |

| Стан та монтажні дані підшипників другої букси аварійної колісної пари

|

| |

| Наявність на буксі додаткових пристроїв

| а) редуктор

| | б) протиюз

| | в) термодатчик

| |

| Номер колісної пари з буксою, що гріється, порядковий номер по ходу вагона та орієнтація букси (права, ліва по ходу поїзда)

|

| |

| Дата та пункт

| а) останнього повного обстеження або формування

| | б) проміжної ревізії букс

| |

| Метеоумови в момент руйнування (температура повітря, опади і т.д.)

|

| |

| Спочатку зруйнувався підшипник

| а) задній

| | б) передній

| |

| Припустима причина руйнування підшипника з її коротким обґрунтуванням

|

| |

| Виміри між напрямними бокової рами візка і корпусу букси уздовж, поперек осі вагона з обох сторін та по діагоналі буксового вузла (сума)

|

|

Примітка. Цей план заповнюють також при несправностях, вказаних у п. 9.5

Головний інженер

вагонного депо _________________

(підпис)

Майстер виробничої дільниці

роликових підшипників _________________

(підпис)

Таблиця Е.2 – План розслідування причин нагріву або руйнування буксового вузла колісних пар вантажних вагонів

| Найменування

| Дані

| | 1

| 2

| | Номер та дата телеграми на виклик представників

|

| | Місце виявлення нагріву або руйнування буксового вузла (перегін, станція)

|

| | Місце відчеплення вагона (станція)

|

| | Номер поїзда, від якого відчеплений вагон

|

| | Ким виявлено нагрів або руйнування (машиніст, ДСП, ОВР, прилади контролю нагріву буксового вузла, тощо)

|

| | За якими ознаками виявлено нагрів або руйнування буксового вузла

|

| | Дата виявлення нагріву або руйнування буксового вузла

|

| | Температура нагріву буксового вузла

|

| | Температура повітря в момент нагріву букси

|

| | Номер вагона

|

| | Завантажений або не завантажений вагон

|

| | Як завантажено вагон (рівномірно, нерівномірно, тощо)

|

| | Номер колісної пари, що розслідується

|

| | Тип осі (РУ1, РУ1Ш, РВ2Ш)

|

| | Підшипник (номер, тип, завод виробник, рік виготовлення)

| Передній__________

Задній_____________

| | Пробіг підшипника після підкочення колісної пари під вагон, км

|

| | Дата та пункт останньої повної ревізії, (ММ.РР) /код підпр.

|

| | Дата та пункт останньої проміжної ревізії, (ММ.РР) /код підпр.

|

| | Стан (корозія, задири, відколи, тріщини, тощо) деталей підшипника з ілюстрацією пошкодження (фото, ескіз)

| Ролики:

На торцях ___________________

На поверхні кочення ___________________

| | Монтажні дані букси, що нагрілась або зруйнувалась

| Радіальний зазор ___________________

Осьовий зазор ___________________

| | Тип мастила (ЗУМ, БУКСОЛ, ЛЗ-ЦНИИ)

|

| | Стан мастила (нормальний, забруднений, обводнене, вигоріло)

|

| | Стан торцевого кріплення

|

| | Стан болтів кріплення кріпильної та оглядової кришки

|

| | Тип модернізації візка (С 14.01, С 03.04)

|

| | Розмір зносу опорної поверхні буксового прорізу бокової рами візка

|

| | Прокат по колу кочення колеса, раковина, повзун, навар чи інше

| З боку букси, що гріється___________

Протилежне колесо __________________

| | Виміри між напрямними бокової рами і корпусу букси уздовж та впоперек осі вагона з обох сторін (сума)

|

| | Різниця баз бокових рам візка, в якому виявлено нагрів букси

|

| | Різниця діаметрів коліс по колу кочення

|

| | Кінець таблиці Е.2

| | 1

| 2

| | Відстань між внутрішніми гранями коліс у двох перпендикулярних площинах

|

| | Спочатку зруйнувався підшипник (задній або передній)

|

| | Причина нагріву або руйнування підшипника

|

| | Які вимоги нормативних документів були порушені

|

| | Винне підприємство

|

|

ВЧДГ _______________ ______________________

підпис (П.І.Б)

ВПВ _______________ ______________________

підпис (П.І.Б)

ВМ _______________ ______________________

підпис (П.І.Б)

Представник _______________ ______________________

підпис (П.І.Б)

ДОДАТОК

|

Рисунок 74 – Інерційний ключ

Рисунок 74 – Інерційний ключ