Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние температуры отпуска на структуру сталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

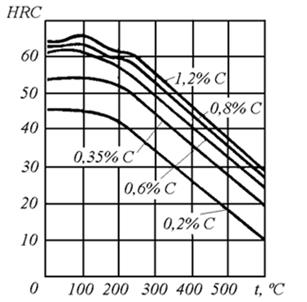

Температура нагрева при отпуске зависит от назначения стали. При нагреве до различных температур могут быть получены различные сочетания твёрдости и вязкости. Выполнение одного из видов отпуска закалённой на мартенсит стали является обязательной операцией. Низкий отпуск (150–200 °С) назначается для инструментальных сталей (0,7–1,3 % углерода) для повышения вязкости (КСU ≈ 0,2 МДж/м2) при сохранении твёрдости (НRС 60). Такому виду отпуска подвергают режущий, мерительный, слесарный и штамповый инструмент. При нагреве до 200 °С частично снимаются внутренние напряжения, так как внутри твёрдого раствора незначительное количество углерода, взаимодействуя с железом, образует ε -карбид (FеXС, где X = 2,0–2,4), а содержание углерода в основном объёме мартенсита снижается. Это приводит к повышению вязкости стали практически без разупрочнения, т. е. без снижения прочности и твёрдости. Полученную структуру называют мартенситом отпуска. При повышении температуры до 300–400 °С (с редний отпус к) мартенсит закалки распадается на феррит и цементит. Наличие феррита – фазы с весьма низкой твёрдостью разупрочняет сталь, но повышает её вязкость (рис. 5.4). Структура, полученная средним отпуском, называется трооститом отпуска – весьма дисперсная ферритоцементитная смесь зернистой формы. В этой смеси цементит имеет форму, близкую к округлой (зернистой).

Рис. 5.4. Зависимость твердости закаленной стали от температуры отпуска

Среднему отпуску подвергаются изделия типа рессоры и пружины из конструкционных сталей с содержанием углерода 0,5–0,7% для получения твёрдости НRС 40, повышенных значений предела упругости и ударной вязкости (КСU ≈ 0,4 МДж/м2). Дальнейшее повышение температуры до 500–600 °С (высокий отпуск) приводит к коагуляции (укрупнению) цементитных частиц за счёт растворения более мелких, что обусловливает дальнейшее разупрочнение стали и повышение вязкости. Структура, полученная при высоком отпуске, называется сорбитом отпуска – дисперсная ферритоцементитная смесь зернистой формы. Высокий отпуск выполняется для конструкционных сталей с содержанием углерода 0,3–0,5 % для получения твердости НRС 25 и наивысшей ударной вязкости (КСU ≈ 1,2 МДж/м2), исключающей хрупкое разрушение изделий типа валов, шатунов. Время выдержки при отпуске назначается примерно в 2 раза больше, чем время выдержки при закалке. Это обусловлено, во-первых, тем, что прогрев изделий при температурах отпуска происходит медленнее, чем при температурах нагрева при закалке, и, во-вторых, значительной длительностью диффузионного процесса распада мартенсита на ферритоцементитную смесь при пониженных температурах отпуска. Скорость охлаждения существенного влияния на структуру и свойства сталей не оказывает, поскольку все превращения должны завершиться в процессе выдержки при температуре отпуска. Обычно охлаждение выполняется на спокойном воздухе.

Порядок выполнения работы 1. Получить образцы конструкционной стали 40Х. 2. Назначить режимы термической обработки: · закалку с недогревом; · закалку неполную; · закалку полную; · закалку в масло; · отжиг; · нормализацию; · закалку с низким отпуском; · закалку со средним отпуском; · закалку с высоким отпуском.

3. Под руководством лаборанта выполнить термическую обработку; зачистить торцы образцов на абразивном камне; замерить твёрдость на приборе ТК–2 по шкале «С» и их значения вписать в таблицу отчета. 4. Установить закономерности изменения твёрдости стали от температуры нагрева при закалке, скорости охлаждения, температуры отпуска. 5. Объяснить полученные закономерности фазовыми превращениями и свойствами фаз.

3. Контрольные вопросы 1. Определение отжига, нормализации, закалки, отпуска стали. 2. Цели выполнения этих видов термообработки. 3. Основные принципы выбора температуры нагрева, времени выдержки и скорости охлаждения для указанных видов термообработки 4. Физический смысл критической скорости закалки. 5. Основные превращения при выполнении указанных видов термообработки. 6. Как влияет температура отпуска на механические свойства сталей? 7. Объяснить зависимость твёрдости стали от температуры нагрева при закалке; от скорости охлаждения (вода, масло, воздух, охлаждение с печью); от температуры отпуска. 8. Назначить режимы закалки и отпуска для изделий из указанной стали (30, 50, 60, У7, У8, У10, У12). Отчет по лабораторной работе № 5 Термическая обработка стали 1. Цель работы. Химической обработке подвергались образцы из стали марки _______ Химический состав ___________________________________________ Критические точки: АС1 = ________________, АС3 __________________ 2. Температурные интервалы нагрева при термической обработке

3. Таблица режимов термообработки и полученных результатов:

4. Влияние температуры нагрева под закалку на твердость стали: охлаждающая среда ______________, образцы № _________________

Объяснение полученных результатов

5. Влияние скорости охлаждения (закалочной среды) на твердость стали: охлаждающая среда ______________, образцы № _________________

Объяснение полученных результатов 6. Влияние температуры отпуска на твердость стали: образцы № _____

бъяснение полученных результатов Лабораторная работа № 6 Микроструктуры термически обработанных Цель работы: изучение влияния на структуру и свойства углеродистых сталей температуры нагрева при отжиге и закалке и температуры отпуска после закалки.

Содержание работы Термической обработкой, изменяя структуру, можно получить требуемые свойства конкретной детали. Распространёнными видами обработок являются закалка, отжиг и нормализация. Любой вид термообработки предусматривает нагрев, выдержку при температуре нагрева и охлаждение. Нагрев выполняется выше линии А3 на 30–50 °С для доэвтектоидных сталей и выше линии А1 или Аст (при нормализации) на 30–50 °С для заэвтектоидных сталей (см. рис. 5.1б). При нагреве и выдержке исходная структура сталей превращается в однородный аустенит. Охлаждение стали выполняется в различных технологических средах, которые и определяют вид обработки: при закалке – в воде, масле, отжиге – вместе с печью, при нормализации – на спокойном воздухе. Каждая среда обеспечивает определенную скорость охлаждения.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 450; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.119.34 (0.011 с.) |