Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опишите процесс получения стали в основной мартеновской печи рудным процессом. Укажите химические реакции процесса и качества получаемой стали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Контрольная работа По дисциплине «Материаловедение и технология материалов»

Выполнил учащийся группы ГМ – 15 вариант 98 Януш Евгений Анатольевич

Солигорск

Опишите процесс получения стали в основной мартеновской печи рудным процессом. Укажите химические реакции процесса и качества получаемой стали. Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду и известняк и после их прогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и частично углерод. Оксиды SiO2, P2O5, MnO, а также CaO и извести образуют шлак с высоким содержанием FeO и MnO (железистый шлак). После расплавления шихты, окисления значительной части примесей и разогрева металла проводят период «кипения» ванны: в печь загружают железную руду или продувают ванну получаемым по трубам кислородом. Углерод в металле интенсивно окисляется и образуется оксид углерода. В это время отключают подачу топлива и воздуха в печь и удаляют шлак. Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавкого шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается. Это создает условия для интенсивного протекания реакций и удаления из металла серы. В период «кипения» углерод интенсивно окисляется. Поэтому для «кипения» ванны шихта должна содержать избыток углерода (на 0.5 ¸ 0.6%) сверх заданного в выплавляемой стали. В процессе «кипения» металл доводится до заданного химического состава, его температура выравнивается по объему ванны, из него удаляются газы и неметаллические включения. Процесс «кипения» считают окончившимся, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого металл раскисляют в два этапа: 1) в период «кипения» прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подавая в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

В основных мартеновских печах выплавляют стали углеродистые, конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В чем сущность пайки металлов? Ее принципиальное отличие от сварки. достоинства пайки. Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей. Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение. Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2 мм), чистоты поверхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы, а также для понижения поверхностного натяжения и улучшения растекания припоя применяют флюсы. https://ru.wikipedia.org/wiki/%D0%9F%D0%B0%D0%B9%D0%BA%D0%B0 Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы), отсутствие значительных температурных короблений (по сравнению со сваркой). Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность. Исходя из физико-химической природы процесса, пайку можно определить следующим образом. Процесс соединения металлов в твёрдом состоянии путём введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. На границе между припоем и основным металлом образуются переходные слои, состоящие из продуктов их взаимодействия -- твёрдых растворов и интерметаллидов. Они обеспечивают адгезию между припоем и основным металлом, однако слишком толстые слои интерметаллидов проявляют хрупкость и приводят к разрушению пайки.

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого[1]. Неразъёмное соединение, выполненное с помощью сварки, называют сварным соединением[1]. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварку применяют и для неметаллов — пластмасс, керамики или их сочетания. При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражением глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла. Сварка осуществима при следующих условиях: 1) применении очень больших удельных давлений сжатия деталей, без нагрева; 2) нагревании и одновременном сжатии деталей умеренным давлением; 3) нагревании металла в месте соединения до расплавления, без применения давления для сжатия. https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%BA%D0%B0 Кратко опишите способ обработки материалов электронным лучем. Укажите достоинства, недостатки и область применения этого способа. Технология электронно-лучевой обработки конструкционных материалов

При осуществлении всех электронно-лучевых процессов электронный пучок используют в качестве энергоносителя, который в соответствующем виде воздействует на обрабатываемый материал. Пучок генерируется в электронной пушке и через выходное отверстие пушки выводится в технологическую вакуумную камеру. В ней размещены или в неё вводятся объекты электронно-лучевого процесса - заготовки или материалы. При встрече электронного пучка с веществом кинетическая энергия электронов пучка. взаимодействующих с атомами вещества, в результате ряда элементарных процессов превращается в другие формы энергии. При сварке, плавке, испарении и термической обработке используется возникающая при этом тепловая энергия. При нетермической обработке и других процессах химической электронно-лучевой технологии столкновения электронов пучка с атомами и молекулами возбуждают и ионизируют последнии, вызывая химические реакции между ними. Эти эффекты воздействия электронного пучка на вещество и определяет области электронно-лучевой технологии.

Испарение материалов

Испарение (точнее, испарительное осаждение) в вакууме является важным способом получения тонких пленок. Использование электронных пучков в процессах, связанных с испарением материалов, обусловлено особенностями распределения потоков энергии при нагреве этого материала. При электронно-лучевом испарении испаряемая поверхность непосредственно нагревается бомбардирующими ее электронами. Такой способ подвода энергии дает электронно-лучевому испарению ряд преимуществ по сравнению с традиционными.

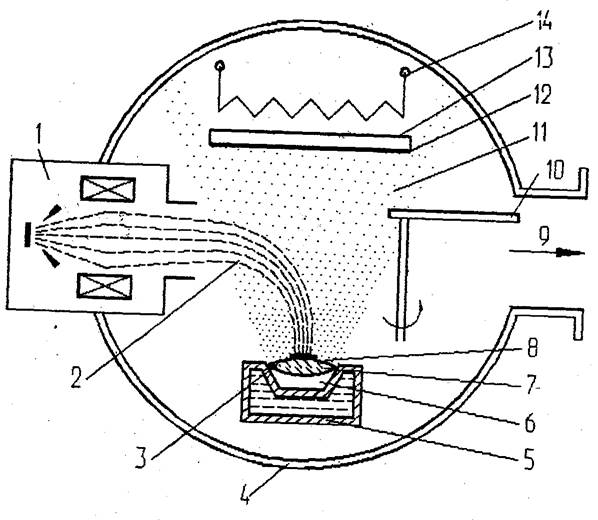

Другим стимулом внедрения электронно-лучевого испарения является возможность, управляя электронным пучком во времени и пространстве, управлять тем самым и потоком энергии в испаряемое вещество и воздействовать на скорость испарения и распределение плотности потоков пара. Испарительное осаждение - это процесс вакуумного нанесения покрытий, при котором между испарителем и подложкой создается направленный поток пара. Принцип электронно-лучевого испарения пояснен на рис. 2.1.

Рис. 2.1 - Принцип электронно-лучевого испарения материалов: 1 - электронная пушка; 2 - электронный пучок; 3 - поверхность, бомбардируемая пучком; 4 - кожух технологической камеры; 5 - водоохлаждаемый тигель; 6 - испаряемый материал; 7 - расплавленная часть материала; 8 - поверхность испарения; 9 - откачка вакуума; 10 - диафрагма испарителя; 11 -поток пара; 12 - напыляемый слой; 13 - подложка; 14 - подогреватель подложки

В основных чертах установка для электронно-лучевого испарения состоит из технологической камеры с системой откачки, тигля с испаряемым материалом, электронной пушки, заслонки для пара и подложки с приспособлениями для её крепления, а иногда – нагрева. Для того чтобы электронный пучок в поток пара распространялись в технологической камере беспрепятственно, давление в ней должно поддерживаться достаточно малым. Нанесение покрытий из сплавов требует обеспечение одинакового соотношения компонентов сплава как по всей поверхности подложки, так и по толщине слоя. Слои из сплавов напыляют двумя методами: многотигельного испарения или однотигельного испарения. При многотигельном испарении компоненты испаряются порознь, каждый из своего тигля, а конденсируются на подложке совместно. При однотигельном испарении поток пара создается и конденсируется, имея тот состав, который требуется для покрытия. Вариантом однотигельного испарения является процесс, аналогичный фракционной возгонке, когда из тигля с большим количеством расплавленного вещества его испаряют покомпонентно, изменяя мощность подогрева по определенному графику. Испарение соединений сопровождается частичной или полной их диссоциацией, и получить из таких соединений простым испарением тонкие пленки заданного состава невозможно. Однако для ряда соединений. таких, как хлориды, сульфиды, селениды, теллуриды, а также полимеры, благодаря малой степени диссоциации или вследствие рекомбинации компонентов при конденсации, возможность теоретического напыления все же существует.

Промышленное применение электронно-лучевого испарения, благодаря его преимуществам, существенно потеснило традиционные способы испарения и открыло новые возможности. Электронно-лучевая сварка

При электронно-лучевой сварке кинетическая энергия электронов пучка используется для того, чтобы расплавить жестко ограниченные участки примыкающих друг к другу деталей с тем, чтобы расплав, застывая, соединил детали. Положительной стороной электронно-лучевого способа сварки является возможность создания относительно высокой удельной поверхностной мощности в пятне пучка при достаточно высоких значениях мощности всего пучка. Ввиду того, что процесс электронно-лучевой сварки ведется в вакууме, этим способом можно сваривать детали из химически активных металлов. Электронно-лучевая сварка позволяет получать сварные соединения с отношением глубины шва к его ширине, намного большим единицы, чего невозможно добиться другими способами сварки плавлением. Процесс сварки протекает следующим образом. При достаточной поверхностной мощности электронного пучка в месте его встречи с поверхностью детали появляется небольшая ванночка с расплавом. Если увеличить удельную поверхностную мощность, сфокусировав пучок более остро, то в обрабатываемом материале образуется паровая полость - канал проплавления. Этот эффект называют эффектом глубокого (кинжального) проплавления. Нарушение оптимального режима электронно-лучевой сварки ведет к появлению в швах дефектов, причем даже на хорошо свариваемых материалах. Лазерная резка

Разработка мощных и надежных лазеров на алюминий-иттриевом гранате и СО2, работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов, которой присущи следующие особенности: обширный диапазон разделяемых материалов; возможность получения узких разрезов и безотходного разделения; малая зона термического влияния; минимальное механическое воздействие, оказываемое на разделяемый материал; возможность автоматизации процесса; возможность резки по заданному профилю; улучшение гигиены производства. Разделение материалов может быть осуществлено либо при полном удалении материала по линии разреза, либо при частичном удалении материала, например, при образовании системы отверстий малого диаметра в разрезаемой пластине по линии разделения с последующим разломом. Последний метод разделения называется скрайбированием. Метод резки материалов лучом лазера с подачей в зону реза кислородной струи (газолазерная резка) заключается в следующем. Излучение лазера с помощью соответствующей оптической системы фокусируется на поверхность обрабатываемого материала. Коаксиально падающему излучению в зону реза подается струя кислорода, которая способствует увеличению поглощенной доли излучения вследствие образования на поверхности пленки окисла и удаляет образовавшуюся пленку и расплав из зоны реза до тех пор, пока материал не будет полностью разрезан. Луч лазера является источником теплоты с высокой концентрацией энергии, что приводит к уменьшению ширины реза, снижению размеров зоны термического влияния и дает более высокую скорость разрезания по сравнению с любым из других методов термической резки. Ширина реза близка к диаметру пятна излучения в фокальной плоскости или несколько меньше, а размер зоны термического влияния составляет 0,05...0,2 мм.

Ионное легирование

Ионное, легирование материалов, или другими словами, ионное внедрение и ионная имплантация. в настоящее время становится основным технологическим процессом из применяемых для модификации электрофизических, химических, оптических, механических и других свойств поверхностных слоев материалов. Метод ионного легирования основан на контролируемом внедрении в материал (твердое тело) ускоренных ионизированных атомов и молекул. Особенно перспективным метод ионного легирования оказался для полупроводниковой электроники. Этот метод обладает преимуществами: универсальность, т.е. возможность введения любой примеси в любой материал; локальность воздействия; отсутствие нагрева подложки; возможность строгого дозирования примесей; простота управления; высокая чистота вводимых примесей и т.д.

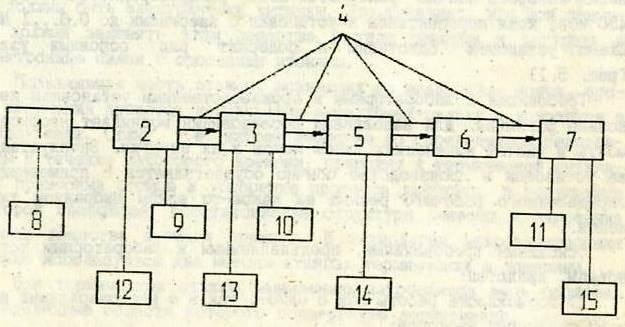

Рис. 4.1 - Структурная схема установки для ионно-лучевого легирования: 1 - система напуска рабочего вещества; 2 - источник ионов; 3 - система формирования ионного луча; 4 - ионопровод; 5 - сепаратор ионов; 6 -система откачки; 7 - камера с образцами; 8 -11 - системы откачки; 12 - блок питания ионного источника; 13 - блок вытягивающего и фокусирующего напряжения; 14 - блок питания сепаратора ионов; 15 - блок контроля дозы облучения

Оборудование для ионного легирования поверхностных слоев материалов ионами определенного выбранного вида представляет собой специальные технологические ускорители. Диапазон энергий, в пределах которого обычно ускоряются ионы, распространяется от 20 до 450 кЭв, хотя перспективны и установки с энергиями до 0,6...I МэВ. Схемы установок однотипны и содержат ряд основных узлов (рис. 4.1). Требования к лабораторным и производственным установкам несколько различны. Для выполнения исследований возникает необходимость в частых изменениях типов ионов и их энергии. Эксплуатация же установок в производстве обычно осуществляется с применением определенного рабочего режима на каком-то одном выбранном типе ионов. Все типы установок по системам ускорения ионов условно можно разделить на три группы: с ускорением до сепаратора и (или) после сепаратора. При выборе типа установки существенна величина дозы легируемой примеси, и по этому признаку установки также разделяют на три типа: малых и средних доз, больших доз с интенсивными ионными токами, высокоэнергетические. Одним из основных узлов любого технологического ускорителя является ионный источник. По принципу действия и протекающим в них физическим процессам эти источники подразделяются на источники с разрядом Пеннинга, высокочастотные, с контрагированным плазменным разрядом (дуоплазматроны), дуговые. Последние нашли наибольшее применение в установках со значительным током пучка ионов. К эксплуатационным характеристикам ионных источников относятся: сила тока пучка в стационарном режиме; возможность работы с исходными рабочими веществами, в состоянии поставки (газ, жидкость, твердое тело); коэффициент использования рабочего вещества; возможность управления энергией ионов на выходе изисточника при малых изменениях силы тока; экономичность, т.е. отношение силы ионного тока на выходе из источника к подводимой к нему мощности; долговечность; простота конструкции, позволяющая быстро заменить его элементы при разрушении. Контрольная работа По дисциплине «Материаловедение и технология материалов»

Выполнил учащийся группы ГМ – 15 вариант 98 Януш Евгений Анатольевич

Солигорск

Опишите процесс получения стали в основной мартеновской печи рудным процессом. Укажите химические реакции процесса и качества получаемой стали. Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду и известняк и после их прогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и частично углерод. Оксиды SiO2, P2O5, MnO, а также CaO и извести образуют шлак с высоким содержанием FeO и MnO (железистый шлак). После расплавления шихты, окисления значительной части примесей и разогрева металла проводят период «кипения» ванны: в печь загружают железную руду или продувают ванну получаемым по трубам кислородом. Углерод в металле интенсивно окисляется и образуется оксид углерода. В это время отключают подачу топлива и воздуха в печь и удаляют шлак. Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавкого шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается. Это создает условия для интенсивного протекания реакций и удаления из металла серы. В период «кипения» углерод интенсивно окисляется. Поэтому для «кипения» ванны шихта должна содержать избыток углерода (на 0.5 ¸ 0.6%) сверх заданного в выплавляемой стали. В процессе «кипения» металл доводится до заданного химического состава, его температура выравнивается по объему ванны, из него удаляются газы и неметаллические включения. Процесс «кипения» считают окончившимся, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого металл раскисляют в два этапа: 1) в период «кипения» прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подавая в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи. В основных мартеновских печах выплавляют стали углеродистые, конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 674; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.103.57 (0.015 с.) |