Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные параметры влажного сушильного агентаСодержание книги Поиск на нашем сайте

Реферат Пояснительная записка 41 с., 4 табл., 17 рис., 12 источников.

БАРАБАННАЯ СУШИЛКА, ПЕСОК, ПРИРОДНЫЙ ГАЗ, ТОПКА, ЦИКЛОН, ТОПОЧНЫЕ ГАЗЫ, ЦИКЛОН, ВЕНТИЛЯТОР Целью курсового проекта является подбор и расчет оборудования для сушки песка. Сушка осуществляется в барабанной сушильной установке горячими топочными газами, получаемыми от сгорания природного газа в топке и смешения топочных газов с воздухом в смесительной камере. Графическая часть включает: – принципиальная схема установки – 1 лист формата А1; – чертеж общего вида – 1 лист формата А1.

Содержание Содержание. 4 Введение. 5 1 Литературный обзор. 6 1.1 Теоретические основы сушки. 6 1.1.1 Основные параметры влажного сушильного агента. 7 1.1.2 Равновесие при сушке. 9 1.1.3 Виды связи влаги с материалом. 9 1.2 Основные технологические схемы и типовое оборудование для проведения процесса сушки. 10 1.2.1 Сушка с частичным подогревом воздуха в сушильной камере. 10 1.2.2 Сушка с промежуточным подогревом воздуха по зонам. 10 1.2.3 Сушка топочными газами. 11 1.2.4 Сушка с частичной рециркуляцией отработанного воздуха. 12 1.2.5 Барабанные сушилки. 12 1.2.6 Камерные сушилки. 14 1.2.7 Петлевые сушилки. 15 2 Обоснование и описание установки. 16 3 Расчет барабанной сушилки. 18 3.1 Параметры топочных газов, подаваемых в сушилку. 18 3.2 Материальный баланс сушилки. 22 3.3 Параметры отработанных газов. Расход сушильного агента. 22 3.4 Расход газов для летних и зимних условий. 23 3.5 Определение основных размеров сушильного барабана. 25 3.6 Расчёт теплоизоляции барабана. 28 4 Расчет топки. 32 5 Подбор вспомогательного оборудования. 33 5.1 Подбор циклона. 33 5.2 Подбор вентилятора. 37 Заключение. 40 Список использованных источников. 41 Введение Процесс сушки широко распространен в химической отрасли: сушка строительных материалов, минеральных удобрений, солей, органических веществ, синтетических красителей, химических волокон, тканей и др. Во многих случаях сушка является одной из важнейших операций, определяющих не только качество готовой продукции, но и технико-экономические показатели производства в целом. Сушка производится различными методами и различными аппаратами. В данном курсовом проекте процесс сушки рассматривается со стороны непрерывного действия в барабанной сушилке. В барабанныхсушилках сушат порошковые и кусковые, зернистые и сыпучие материалы с размером кусков до 40 мм: каменный уголь, бурый уголь, известняк, глину, песок, минеральные соли и другие материалы, а также дегидратируют гипсовый камень. Удаление влаги из пастообразных и твердых материалов позволяет удешевить их транспортировку, придать им необходимые свойства, а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов. Более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т.е. с помощью тепловой сушки. Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги обычно осуществляется более дешевыми механическими способами (например, фильтрованием), а окончательное сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса.

Теоретические основы сушки Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т.е. с помощью тепловой сушки. По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена). По способу передачи тепла различают: конвективную, контактную, терморадиационную, высокочастотную и сублимационную сушку. При конвективном способе сушки тепло для процесса передаётся от газообразного теплоносителя (нагретого воздуха, дымовых газов или их смеси) при непосредственном соприкосновении его с поверхностью высушиваемого материала. Пары влаги уносятся теплоносителем. При непосредственном соприкосновении влажного материала с окружающей средой вследствие разности температур поверхности материала и среды происходит испарение влаги. Одновременно осуществляется перенос массы паров влаги в окружающую среду, обусловленный разностью парциальных давлений паров влаги над влажной поверхностью тела и в окружающей среде. В результате испарения влаги с поверхности и отвода образовавшихся паров возникает градиент концентрации влаги в материале, являющийся движущейся силой внутреннего перемещения её из глубинных слоёв к поверхности испарения. При контактной сушке тепло передаётся материалу от нагретой плоской или цилиндрической поверхности. В большинстве случаев нагрев поверхности производится паром, иногда горячей водой, горячим маслом или высокотемпературными теплоносителями. При терморадиационном способе сушки передача тепла осуществляется за счёт радиационного излучения, основную часть спектра которого (около 80%) занимают инфракрасные лучи. Через капилляры высушиваемого материала они проникают на глубину до 2 мм, где после многократного отражения энергия излучения превращается в тепловую и таким образом нагрев происходит в значительной степени изнутри материала. Скорость сушки в таких сушилках очень высока и может быть в десятки раз выше, чем в конвективных сушилках.

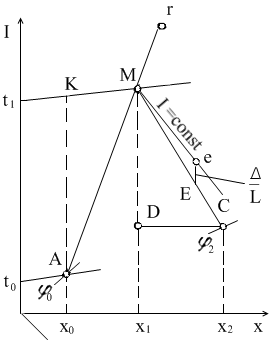

Радиационное излучение в этих сушилках может осуществляться лампами инфракрасного излучения, металлическими или керамическими поверхностями, нагретыми до температуры 450- 8000С панельными горелками беспламенного горения. Этот способ больше применяется при сушке изделий тонкой керамики. При высокочастотном способе сушки высушиваемый материал подаётся в поле токов высокой частоты, где под воздействием этого поля полярные молекулы (особенно Н2О), стремясь ориентироваться вдоль направления поля, вынуждены совершать колебательные движения, в результате чего происходит разогрев материала. Нагрев происходит равномерно по всему слою. При этом в средней части материала устанавливается температура более высокая, чем на его поверхности. Под действием температурного градиента влага интенсивно перемещается к поверхности, благодаря чему скорость сушки материала увеличивается в сравнении с конвективной сушкой в несколько раз. Однако этот способ нашёл ограниченное применение в промышленности из-за значительного расхода электроэнергии и высокой стоимости самой установки. При сублимационном способе сушки влагу удаляют из твёрдых материалов путём возгонки (сублимации), т.е. влагу переводят из твердой фазы в паровую, минуя жидкое состояние. Для сушки материала этим способом необходимо создать достаточно большую разность температур между высушиваемым материалом и внешним источником тепла. Такую разность температур создают, высушивая материал в замороженном состоянии при глубоком вакууме. В таких условиях влага испаряется из материала, находящегося в замороженном состоянии. Тепло, необходимое для испарения влаги, передается из окружающей среды через стенки сушильной камеры или подводится от специальных подогревателей. Равновесие при сушке Если материал находится в контакте с влажным воздухом, то принципиально возможны два процесса: 1) сушка (десорбция влаги из материала) при парциальном давлении пара над поверхностью материала Р м, превышающим его парциальное давление в воздухе или газе Р п, т. е. при Р м > Р п; 2) увлажнение (сорбция влаги материалом) при Р м < Р п. В процессе сушки давление Р м уменьшается и приближается к пределу Р м = Р п. При этом наступает состояние динамического равновесия, которому соответствует предельная влажность материала, называемая равновесной влажностью ωр. Равновесная влажность зависит от парциального давления водяного пара над материалом Р п или пропорциональной ему величины относительной влажности воздуха φ и определяется опытным путем. Сушка топочными газами Используется для неорганических и органических материалов. Температура топочных газов значительно выше температуры воздуха, нагреваемого перед сушкой. В результате влагопоглощающая способность газов во много раз больше влагопоглощающей способности воздуха и следовательно потенциал сушки больше. Процессы протекающие при такой сушке приведены на рисунке (1.3)

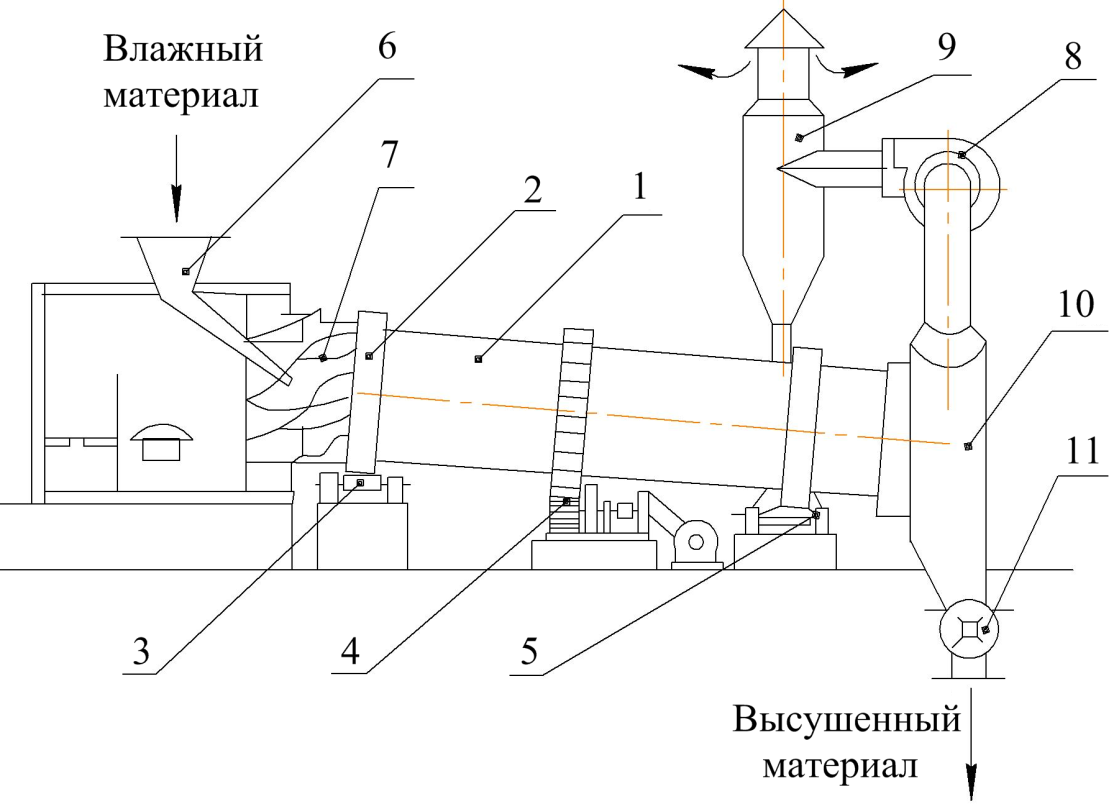

Рисунок 1.3 – Построение на I–x-диаграмме процесса сушки топочными газами В качестве сушильного агента применяют газы, полученные либо сжиганием в топках твердого, жидкого или газообразного топлива, либо отработанные газы котельных, промышленных печей или других установок. Используемые для сушки газы должны быть продуктами полного сгорания топлива и не содержать золы и сажи, загрязняющих высушиваемый материал в условиях конвективной сушки. С этой целью газы подвергаются сухой или мокрой очистке перед поступлением в сушилку. Обычно температура топочных газов превышает предельно допустимую для высушиваемого материала и поэтому их разбавляют воздухом для получения сушильного агента с требуемой температурой. Барабанные сушилки Барабанные сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (рисунок 1.7). Эта сушилка имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту и опирающийся с помощью бандажей 2 на ролики 8. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5 – 8 мин-1; положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2 – 3 за м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства, затрудняющие утечку сушильного агента.

1 – барабан; 2 – бандаж; 3 – ролики; 4 – зубчатая передача; 5 – ролики; 6 – питатель; 7 – лопасти приемно-винтовой насадки; 8 – вентилятор; 9 – циклон; 10 – камера; 11 – разгрузочное устройство. Рисунок 1.7 – Барабанная сушилка

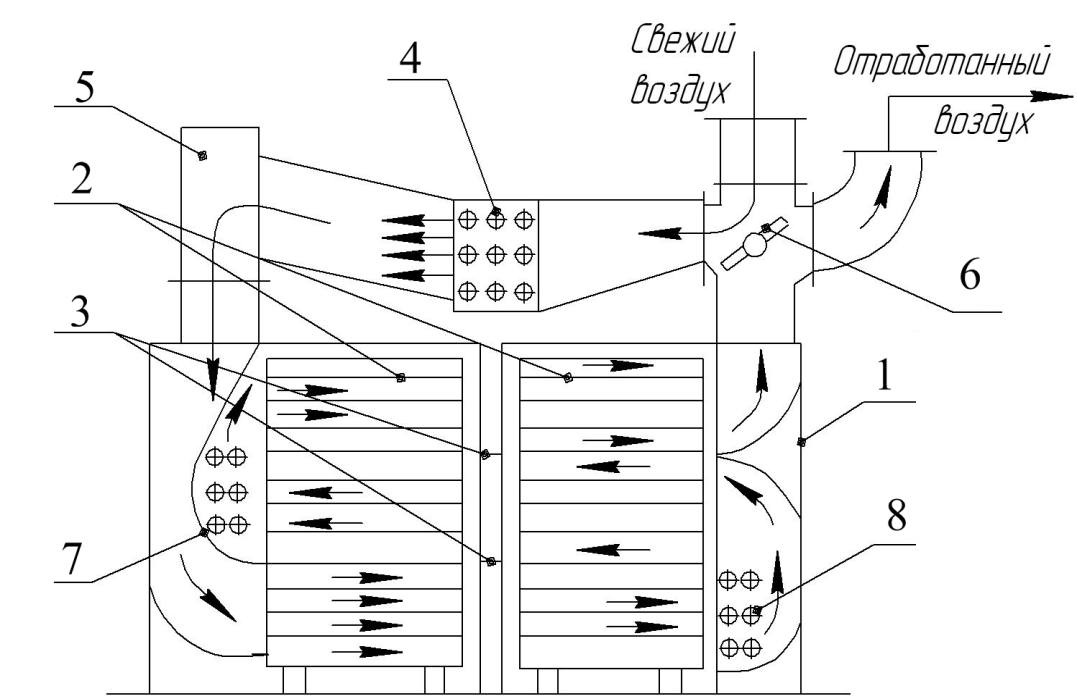

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками в виде жалюзи. Назначение этого кольца – поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже – изменением утла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 5. Устройство внутренней насадки барабана зависит от размера кусков и свойств высушиваемого материала. Камерные сушилки Камерные сушилки – аппараты периодического действия, работающие при атмосферном давлении. Они представляют собой герметичные камеры, внутри которых высушиваемый материал в зависимости от его вида располагается на сетках, противнях, шестах, зажимах и других приспособлениях. Материал в этой сушилке (рисунок 1.5) сушится на лотках, установленных на стеллажах или вагонетках, находящихся внутри сушильной камеры 1. На каркасе камеры между вагонетками 2установлены козырьки 3,которые как бы делят пространство камеры на три расположенные друг над другом зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух, нагретый в наружном калорифере 4,засасывается вентилятором 5 и подается вниз камеры сушилки. Здесь он движется, два раза меняя направление и дважды нагреваясь в промежуточных калориферах 6и 7. Часть отработанного воздуха с помощью шибера 8направляется на смешение со свежим. Камерные сушилкиобладают низкой производительностью и продолжительность сушки в них велика. Сушка в них неравномерна из-за неравномерности температур в камере, возникающей за счет частичного прохода воздуха в вышерасположенные зоны кратчайшим путем. Для создания более равномерной циркуляции воздуха в некоторых конструкциях камерных сушилок наружный вентилятор заменяют внутренними реверсивными осевыми вентиляторами или применяют эжекторы. В эжекционных камерных сушилках рециркулирующий отработанный воздух подсасывается свежим, что позволяет уменьшить расход электроэнергии на циркуляцию воздуха.

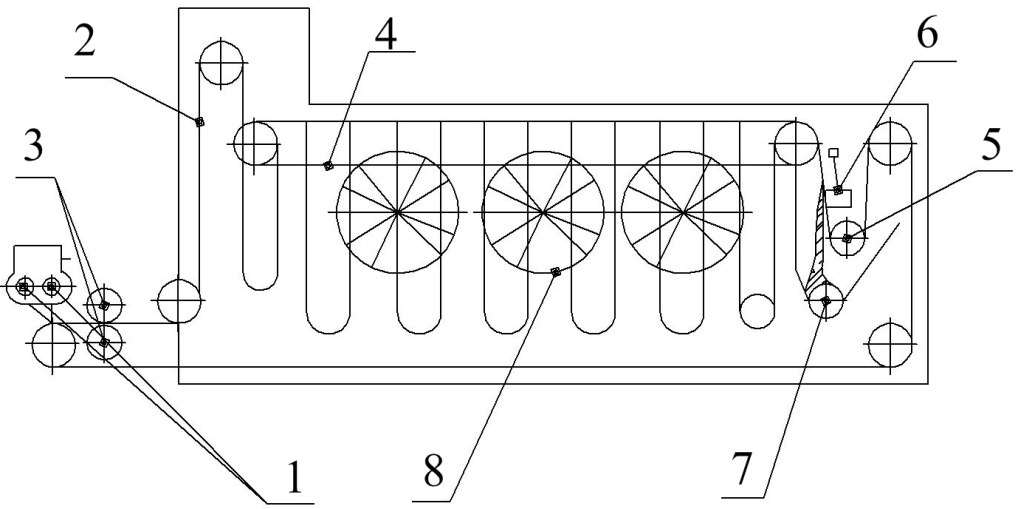

1 – сушильная камера; 2 – вагонетки; 3– козырьки; 4,6,7 – калориферы; 5 – вентилятор; 8 – шибер. Рисунок 1.5 – Камерная сушилка Петлевые сушилки В непрерывно действующих петлевых сушилках, работающих при атмосферном давлении производят сушку пастообразных материалов, а также тонких листовых (рисунок 1.6). Питатель 1 подает материал на бесконечную гибкую сетчатую ленту 2, которая проходит между обогреваемыми паром вальцами 3, вдавливающими пасту внутрь ячеек ленты. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли.

1 – питатель; 2 – бесконечная сетчатая лента; 3 – прижимные вальцы; 4 – цепной конвейер; 5 – направляющий ролик; 6 – автоматическое ударное устройство; 7 – разгрузочный шнек; 8 – вентилятор. Рисунок 1.6 – Петлевая сушилка

Это достигается с помощью шарнирно соединенных звеньев ленты и расположенных на ней через определенные промежутки поперечных планок, опирающихся на цепной конвейер 4. С помощью направляющего ролика 5 лента отводится к автоматическому ударному устройству 6, посредством которого высушенный материал сбрасывается с ленты и выводится из сушилки разгрузочным шнеком 7. Циркуляция воздуха осуществляется с помощью осевых вентиляторов 8, причем горячий воздух или газ движется поперек ленты 2. Сушилка обычно работает по варианту с промежуточным подогревом воздуха и частичной рециркуляцией его по зонам. В петлевых сушилках сушка производится в слое небольшой толщины при двустороннем омывании ленты горячим воздухом и прогреве запрессованного материала металлическим каркасом (сеткой), нагретым вальцами 3. Это обеспечивает большую скорость сушки по сравнению с камерными сушилками. Петлевые сушилки отличаются сложностью конструкции и требуют значительных эксплуатационных расходов.

Выбор рационального способа сушки, типа сушильной установки и конструкции сушильного аппарата представляет собой сложную технико-экономическую задачу. Большинство сушилок, в принципе, имеют схожее применение. Но основным критерием выбора типа сушилки является температурный режим работы, агрегатное состояние высушиваемого материала и его физические и химические свойства. Барабанные сушилки широко применяют для непрерывной сушки, как правило, при атмосферном давлении, кусковых, зернистых и сыпучих материалов, не прилипающих к стенкам и не пылящих. Поэтому для сушки песка рекомендуется использовать барабанную сушилку, работающую по нормальному сушильному варианту. Она получила наибольшее распространение в промышленности благодаря простоте устройства и эксплуатации.

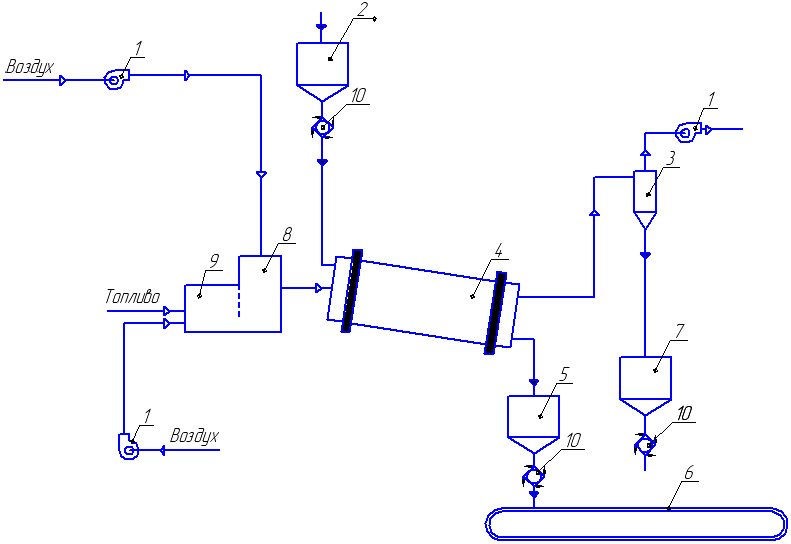

1 – вентилятор; 2 – бункер влажного материала; 3 – циклон; 4 – барабанная сушилка; 5 – бункер высушенного материала; 6 – ленточный транспортер; 7 – пылесборник; 8 – смесительная камера; 9 – топка; 10 – питатель. Рисунок 2.1 – Принципиальная схема прямоточной барабанной сушилки

Влажный материал из бункера 2 (согласно рисунку 2.1) с помощью питателя 10 подается в барабанную сушилку 4. Параллельно материалу в сушилку подается сушильный агент, образующийся от сгорания топлива в топке 9 и смешение топочных газов с воздухом в смесительной камере 8. Воздух в топку и смесительную камеру подается с помощью вентилятора 1. Отработанный сушильный агент перед выбросом в атмосферу очищается в циклоне 3. Пылевая фракция поступает в бункер - пылесборник 7. Высушенный материал собирается в бункере 5, далее с помощью питателя 10 поступает на ленточный транспортер 6. Барабанная сушилка имеет цилиндрический сварной барабан, установленный с небольшим наклоном к горизонту, опирающийся с помощью бандажей на ролики. Барабан приводится во вращение электродвигателем через зубчатую передачу. Частота вращения барабана обычно не превышает 5 – 8 мин-1. Газовая фаза и материал в данном случае движутся прямотоком, что позволяет избежать перегрева материала, однако движущая сила процесса меньше, чем у противоточной установки. К недостаткам барабанных сушилок можно отнести: необходимость мощных приводов, т.к. имеются большие перегрузки в пусковой период и наибольшим перегрузкам подвергается зубчатая передача. В сушильном барабане неизбежно происходит частичное истирание материала. Наиболее мелкие частицы выносятся из барабана потоком газа. Для улавливания последних чаще всего используют циклоны. Запыленный газ поступает тангенциально через патрубок прямоугольного сечения в верхнюю часть корпуса циклона. Здесь поток запылённого газа движется по спирали вдоль внутренней поверхности стенок циклона. Частицы пыли под действием центробежной силы отбрасываются к стенкам корпуса. Пыль концентрируется вблизи стенок и переносится потоком в разгрузочный бункер. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется. Для транспортировки больших количеств газа при низких давлениях применяют вентиляторы. В данной схеме используется центробежные вентиляторы. В спиралевидном корпусе вентилятора вращается рабочее колесо с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок. Установки, предназначенные для сжигания топлива без проведения технологических процессов в них, называются топками. Топки подразделяются на отдельно стоящие и встроенные. В данном случае используются отдельно стоящие топки, предназначенные для сжигания жидкого и газообразного топлива с целью получения теплоносителя необходимых параметров, используемые в различных технологических установках. Топки должны удовлетворять следующим требованиям: обеспечивать полное сжигание топлива и высокую экономичность его использования; быть надежными и достаточно простыми для монтажа и обслуживания; быть безопасными в эксплуатации и достаточно дешевыми.

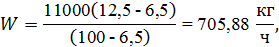

Материальный баланс сушилки Расход испаряемой влаги в барабане W, кг/ч, находится по [7] с. 8:

где G 1– производительность сушилки по влажному материалу, кг/ч; ω 1 – начальная влажность материала, % масс.; ω 2 – конечная влажность материала, % масс. G 1= 11000 кг/ч; ω 1 = 12,5 % масс.; ω 2 = 6,5 % масс. – по заданию.

Производительность сушилки по высушенному материалу G 2, кг/ч, находится по [7] с. 8:

Подбор циклона В сушильном барабане неизбежно происходит частичное истирание материала. Наиболее мелкие частицы выносятся из барабана потоком газа. Для улавливания последних чаще всего используют циклоны. Расчет начинают с произвольного выбора типа и диаметра циклона. Затем с помощью графиков и номограмм определяют коэффициент извлечения.

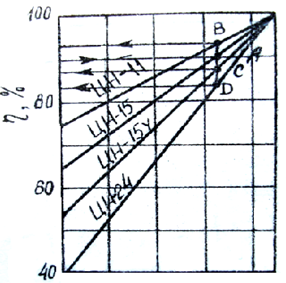

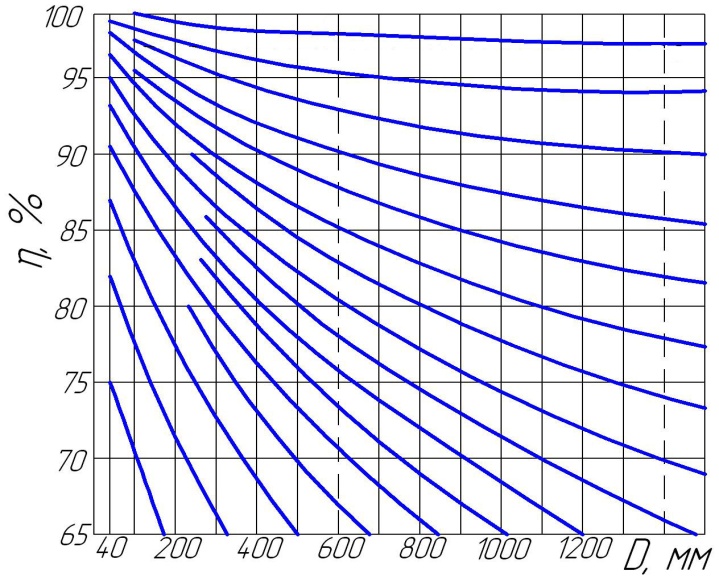

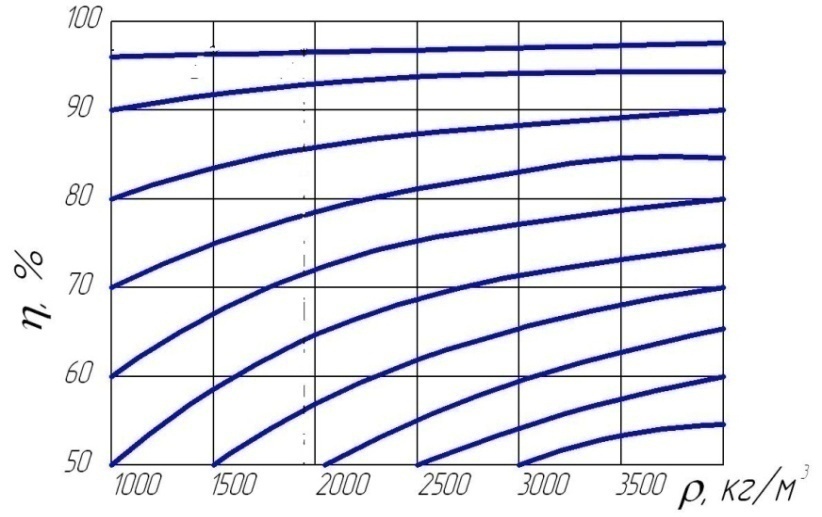

Расход газа – 3826 м3/ч (расход газа разделим между 2 циклонами по1913 м3/ч на каждый). Средний диаметр пылевых частиц – 25 мкм; Требуемая степень очистки газа (коэффициент извлечения) – 98%; Плотность твёрдой фазы ρ = 1500 кг/м3; Плотность газа ρг = 0,8982 кг/м3. Примем произвольно циклон ЦН-24. Подбор по номограммам ведем согласно[11]. 1) По расходу газа V = 1913 м3/ч выбираем по рисунку 5.1 диаметр циклона 450 мм. При этом величину 2) По среднему диаметру частиц определяем, по графику для стандартных условий, коэффициент извлечения для стандартного циклона (рисунок 5.2). Получаем η = 97,5%. 3) Корректируем полученный коэффициент извлечения в зависимости от типа циклона (по рисунку 5.3). Получаем η = 97,5%. 4) Корректируем полученный коэффициент извлечения, учитывая принятый диаметр 450 мм (рисунок 5.4). Получаем η = 98%. 5) Корректируем η, учитывая плотность твёрдой фазы ρ = 1500 кг/м3, получаем η = 98% (рисунок 5.5). 6) Корректируем, учитывая

Рисунок 5.1 – Номограмма для определения диаметра циклонов ЦН

Рисунок 5.2 – Номограмма для определения степени очистки газа от пыли в циклоне ЦН-15

Рисунок 5.3 – Номограмма для определения зависимости степени очистки газа от типа циклона

Рисунок 5.4 – Номограмма для определения зависимости степени очистки газа от диаметра циклона

Рисунок 5.5 – Номограмма для определения зависимости степени очистки газа от плотности пыли

Рисунок 5.6 – Номограмма для определения зависимости степени очистки газа от плотности пыли

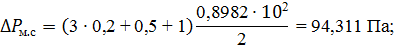

Расчёт действительного значения сопротивления циклона ведут по [9] формула (12):

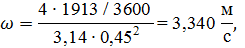

где ξ – коэффициент сопротивления циклона; ρ t – плотность газа в циклоне при условиях очистки, кг/м3; ω – фиктивная скорость газа в циклоне, м/с. ξ = 60 для ЦН-24 по данным, приведенным в [9] с. 12; ρ t = 0,8982 кг/м3 – по данным, приведенным выше. Скорость газа в циклоне ω, м/с, рассчитывается по формуле (5.2):

где V – расход газа в циклоне, м3/с; d – диаметр циклона, м.

Сопротивление группы циклонов

Основные размеры циклона находим по [11] и сводим в таблицу 5.1.

Таблица 5.1– Основные размеры циклона ЦН-24

Подбор вентилятора

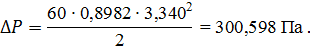

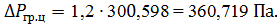

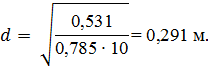

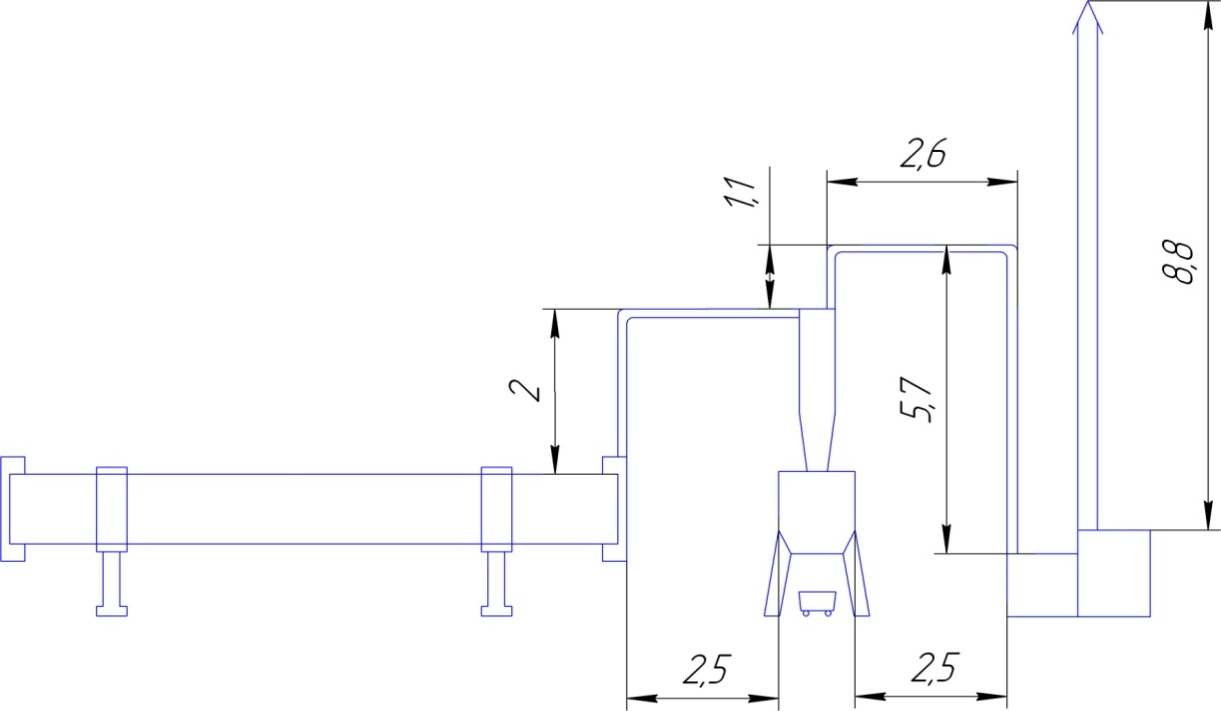

Вентилятор выбираем по максимально возможному расходу газа, требуемого для сушки материала. В данном случае максимальная нагрузка по газу соответствует зимним условиям. Скорость газа в газоходе равна 8 – 10 м/с. Примем ω = 10 м/с. Диаметр газохода d, м вычисляется по [7] c. 12:

где V – расход газа в циклоне, м3/с; ω – принятая скорость газа в газоходе, м/с.

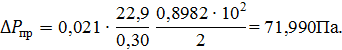

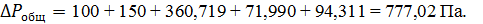

Примем d ст = 0,30 м. Для выбора вентилятора необходимо рассчитать гидравлическое сопротивление системы

где

Сопротивление прямых участков газохода

где λ — коэффициент трения, зависящий от критерия Re и шероховатости; l — длина прямых участков, м. λ = 0,021 - [4] с. 32; l = 22,9 м – из компоновочного чертежа рисунок 5.1.

Рисунок 5.1 – Компоновочный чертеж

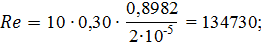

Критерий Рейнольдса рассчитывается по [7] c. 13:

где ρ t – плотность газа в циклоне при условиях очистки, кг/м3;

е = 0,8 мм принимаем руководствуясь [4] с. 558.

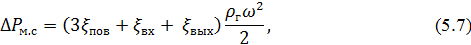

Сумма гидравлических потерь в местных сопротивлениях

где

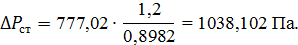

Поскольку характеристики вентиляторов составлены для стандартных условий воздуха, т.е. для t = 20°С и P = 760 мм рт. ст., следует гидравлическое сопротивление пересчитать на стандартные условия по [7] c. 13:

где ρ — плотность воздуха при стандартных условиях, кг/м3. ρ = 1,2 кг/м3 – по данным, приведенным в [7].

По расходу газа и

Заключение В данном курсовом проекте был проведён расчёт, обоснование и подбор основного и вспомогательного оборудования сушильной барабанной установки с разработкой её технологической схемы. Также были выполнены: литературный обзор процесса сушки. Был сделан подробный расчёт барабанной сушилки и подбор основного и вспомогательного оборудования (циклона, вентилятора) сушильной барабанной установки с разработкой её технологической схемы. В результате были подобраны: – сушильный барабан диаметром – 1 м, длиной – 4 м. – 2 циклона ЦН-24 с диаметром d = 0,45 м. – центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).

Реферат Пояснительная записка 41 с., 4 табл., 17 рис., 12 источников.

БАРАБАННАЯ СУШИЛКА, ПЕСОК, ПРИРОДНЫЙ ГАЗ, ТОПКА, ЦИКЛОН, ТОПОЧНЫЕ ГАЗЫ, ЦИКЛОН, ВЕНТИЛЯТОР Целью курсового проекта является подбор и расчет оборудования для сушки песка. Сушка осуществляется в барабанной сушильной установке горячими топочными газами, получаемыми от сгорания природного газа в топке и смешения топочных газов с воздухом в смесительной камере. Графическая часть включает: – принципиальная схема установки – 1 лист формата А1; – чертеж общего вида – 1 лист формата А1.

Содержание Содержание. 4 Введение. 5 1 Литературный обзор. 6 1.1 Теоретические основы сушки. 6 1.1.1 Основные параметры влажного сушильного агента. 7 1.1.2 Равновесие при сушке. 9 1.1.3 Виды связи влаги с материалом. 9 1.2 Основные технологические схемы и типовое оборудование для проведения процесса сушки. 10 1.2.1 Сушка с частичным подогревом воздуха в сушильной камере. 10 1.2.2 Сушка с промежуточным подогревом воздуха по зонам. 10 1.2.3 Сушка топочными газами. 11 1.2.4 Сушка с частичной рециркуляцией отработанного воздуха. 12 1.2.5 Барабанные сушилки. 12 1.2.6 Камерные сушилки. 14 1.2.7 Петлевые сушилки. 15 2 Обоснование и описание установки. 16 3 Расчет барабанной сушилки. 18 3.1 Параметры топочных газов, подаваемых в сушилку. 18 3.2 Материальный баланс сушилки. 22 3.3 Параметры отработанных газов. Расход сушильного агента. 22 3.4 Расход газов для летних и зимних условий. 23 3.5 Определение основных размеров сушильного барабана. 25 3.6 Расчёт теплоизоляции барабана. 28 4 Расчет топки. 32 5 Подбор вспомогательного оборудования. 33 5.1 Подбор циклона. 33 5.2 Подбор вентилятора. 37 Заключение. 40 Список использованных источников. 41 Введение Процесс сушки широко распространен в химической отрасли: сушка стр

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 1384; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.165.68 (0.014 с.) |

принимаем 75 м. Как видно, диаметр соответствует нормализованным размерам, а

принимаем 75 м. Как видно, диаметр соответствует нормализованным размерам, а

, Па, принимают на 20 - 30% больше сопротивления одиночного циклона:

, Па, принимают на 20 - 30% больше сопротивления одиночного циклона:

. Расчёт производится после выполнения компоновочного чертежа сушильной установки, из которого берутся длины труб, вид местных сопротивлений и их количество по [7] c. 12:

. Расчёт производится после выполнения компоновочного чертежа сушильной установки, из которого берутся длины труб, вид местных сопротивлений и их количество по [7] c. 12:

— сопротивление топки, Па;

— сопротивление топки, Па; — сопротивление сушильного барабана Па;

— сопротивление сушильного барабана Па; — сопротивление группы циклонов Па;

— сопротивление группы циклонов Па; сопротивление прямых участков газохода Па;

сопротивление прямых участков газохода Па; сумма гидравлических потерь в местных сопротивлениях Па.

сумма гидравлических потерь в местных сопротивлениях Па. 150 Па - [3, стр. 282];

150 Па - [3, стр. 282];  Па – из расчетов, приведенных в подразделе 5.1.

Па – из расчетов, приведенных в подразделе 5.1. , Па, находится по [7] c. 13:

, Па, находится по [7] c. 13:

– динамическая вязкость,

– динамическая вязкость,

– по данным, приведенным в [7]; ρ t = 0,8982 кг/м3.

– по данным, приведенным в [7]; ρ t = 0,8982 кг/м3.

находиться по [7] c. 13:

находиться по [7] c. 13:

— коэффициенты местных сопротивлений.

— коэффициенты местных сопротивлений. = 0,2;

= 0,2;

выбираются по данным, приведенным в [4] с. 560.

выбираются по данным, приведенным в [4] с. 560.

выбираем по справочнику [12], центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).

выбираем по справочнику [12], центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).