Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт теплоизоляции барабанаСодержание книги Поиск на нашем сайте

Для изоляции принимаем шлаковату. Задача сводится к определению толщины слоя шлаковаты

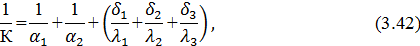

где К –коэффициент теплопередачи, Вт/м2·К; α 1 – коэффициент теплоотдачи от дымовых газов к стенке барабана, Вт/м2·К; α 2 – коэффициент теплоотдачи от барабана к окружающей среде, Вт/м2·К;

Стенка барабана схематично изображена на рисунке 3.2.

Рисунок 3.2 – Схематичное изображение стенки барабана

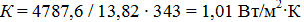

Коэффициент теплопередачи К, Вт/м2·К:

где Q п – тепловой поток (потери в окружающую среду), Вт; F – боковая поверхность барабана, м2; D – диаметр барабана с учётом предварительно принятой толщины изоляции, м;

Потери тепла в окружающую среду Q п , Вт рассчитываются по формуле из [7] с. 9: Q п / l = 145 D + 0,6 t + 1,7 D t, (3.44) где l – длинна объекта (барабана), м; D –наружный диаметр с учётом изоляции, м; t – температура теплоносителя (tср), °С; l = 4 м. Примем предварительно D = 1,1 м.

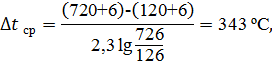

Q п / l = 145 · 1,1 + 0,6 · 420 + 1,7· 1,1 · 420 =1196,9 Вт/м длины, Q п = 1196,9 · 4 = 4787,6 Вт. Боковая поверхность барабана F, м2 рассчитывается по формуле, приведенной в [7] с. 12: F = π D l, (3.45) F =3,14 ·1,1 · 4 = 13,82 м2. Средняя разность температур между дымовыми газами и окружающей средой,

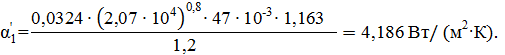

Коэффициент теплоотдачи α 1 от дымовых газов к стенке барабана рассчитывается для средней температуры газов в барабане t = 420 ºC:

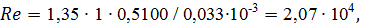

Критерий Рейнольдса рассчитывается по [7] c. 13:

где ω и ρ вычислены для средней температуры газов. μ – вязкость дымовых газов (воздуха) при t = 420 ºC; μ = 0,03·10-3 Н·с/м2 – из [3] с. 597. При Re > 104 выбираем формулу:

Определим

где

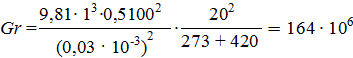

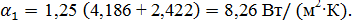

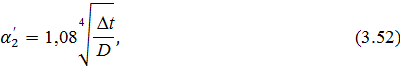

Коэффициент теплоотдачи α2 от барабана к окружающей среде рассчитывается:

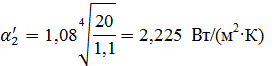

Определим

Определим

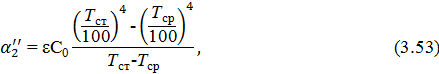

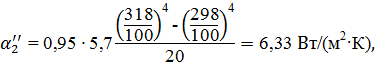

где C0 – коэффициент лучеиспускания абсолютно чёрного тела, Вт/(м2·К);

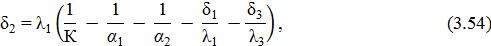

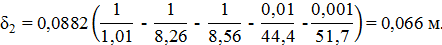

α 2 = 2,225 + 6,33 = 8,56 Вт/(м2·К). Толщина слоя шлаковаты рассчитывается по [7] с. 14:

Наружный диаметр барабана с учётом изоляции: D н = 1,0 + 2 · 0,066 = 1,132 м.

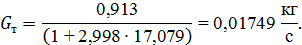

При расчете топки требуется рассчитать лишь расход топлива и объем топочного пространства. Расход топлива G т, кг/с, определяется по [9] формула (31):

где L с.г – расход сухих топочных газов в сушилке, кг/с; α – коэффициент избытка воздуха; L 0 – теоретическое количество сухого воздуха на сжигание 1 кг топлива, кг/кг.

Рассчитываем по формуле (32) из [9] тепловую мощность топки Q т, Вт.

где

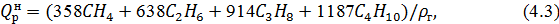

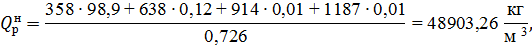

где ρ г – плотность природного газа, кг/м3, ρ г = 0,726 кг/м3 из данных, приведенных в [2] c. 295:

Q т = 0,02292 По тепловой мощности из [10] выбираем устройство для сжигания топлива (газовая горелка ELCO типоряд VG06.1600). Объем топочного пространства V т, м3 рассчитывается по [9] формула (33):

где q т – тепловое напряжение топки, Вт/м3; Принимаем q т = 0,7 МВт/ м3– по данным, приведенным в [9].

Подбор вспомогательного оборудования Подбор циклона В сушильном барабане неизбежно происходит частичное истирание материала. Наиболее мелкие частицы выносятся из барабана потоком газа. Для улавливания последних чаще всего используют циклоны. Расчет начинают с произвольного выбора типа и диаметра циклона. Затем с помощью графиков и номограмм определяют коэффициент извлечения.

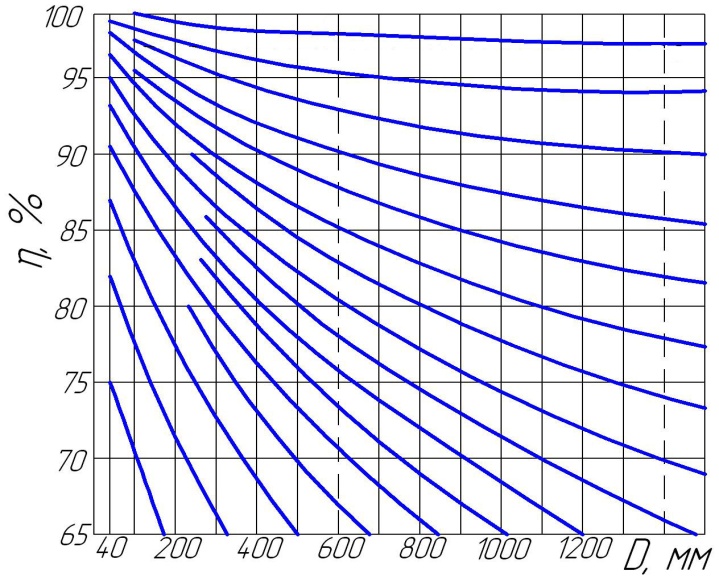

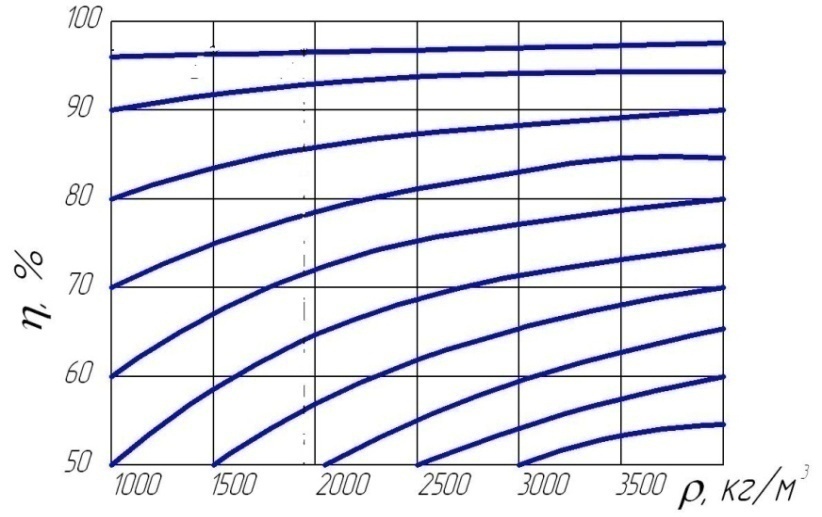

Расход газа – 3826 м3/ч (расход газа разделим между 2 циклонами по1913 м3/ч на каждый). Средний диаметр пылевых частиц – 25 мкм; Требуемая степень очистки газа (коэффициент извлечения) – 98%; Плотность твёрдой фазы ρ = 1500 кг/м3; Плотность газа ρг = 0,8982 кг/м3. Примем произвольно циклон ЦН-24. Подбор по номограммам ведем согласно[11]. 1) По расходу газа V = 1913 м3/ч выбираем по рисунку 5.1 диаметр циклона 450 мм. При этом величину 2) По среднему диаметру частиц определяем, по графику для стандартных условий, коэффициент извлечения для стандартного циклона (рисунок 5.2). Получаем η = 97,5%. 3) Корректируем полученный коэффициент извлечения в зависимости от типа циклона (по рисунку 5.3). Получаем η = 97,5%. 4) Корректируем полученный коэффициент извлечения, учитывая принятый диаметр 450 мм (рисунок 5.4). Получаем η = 98%. 5) Корректируем η, учитывая плотность твёрдой фазы ρ = 1500 кг/м3, получаем η = 98% (рисунок 5.5). 6) Корректируем, учитывая

Рисунок 5.1 – Номограмма для определения диаметра циклонов ЦН

Рисунок 5.2 – Номограмма для определения степени очистки газа от пыли в циклоне ЦН-15

Рисунок 5.3 – Номограмма для определения зависимости степени очистки газа от типа циклона

Рисунок 5.4 – Номограмма для определения зависимости степени очистки газа от диаметра циклона

Рисунок 5.5 – Номограмма для определения зависимости степени очистки газа от плотности пыли

Рисунок 5.6 – Номограмма для определения зависимости степени очистки газа от плотности пыли

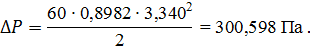

Расчёт действительного значения сопротивления циклона ведут по [9] формула (12):

где ξ – коэффициент сопротивления циклона; ρ t – плотность газа в циклоне при условиях очистки, кг/м3; ω – фиктивная скорость газа в циклоне, м/с. ξ = 60 для ЦН-24 по данным, приведенным в [9] с. 12; ρ t = 0,8982 кг/м3 – по данным, приведенным выше. Скорость газа в циклоне ω, м/с, рассчитывается по формуле (5.2):

где V – расход газа в циклоне, м3/с; d – диаметр циклона, м.

Сопротивление группы циклонов

Основные размеры циклона находим по [11] и сводим в таблицу 5.1.

Таблица 5.1– Основные размеры циклона ЦН-24

Подбор вентилятора

Вентилятор выбираем по максимально возможному расходу газа, требуемого для сушки материала. В данном случае максимальная нагрузка по газу соответствует зимним условиям.

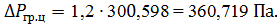

Скорость газа в газоходе равна 8 – 10 м/с. Примем ω = 10 м/с. Диаметр газохода d, м вычисляется по [7] c. 12:

где V – расход газа в циклоне, м3/с; ω – принятая скорость газа в газоходе, м/с.

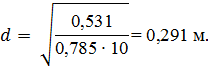

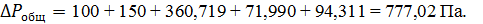

Примем d ст = 0,30 м. Для выбора вентилятора необходимо рассчитать гидравлическое сопротивление системы

где

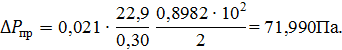

Сопротивление прямых участков газохода

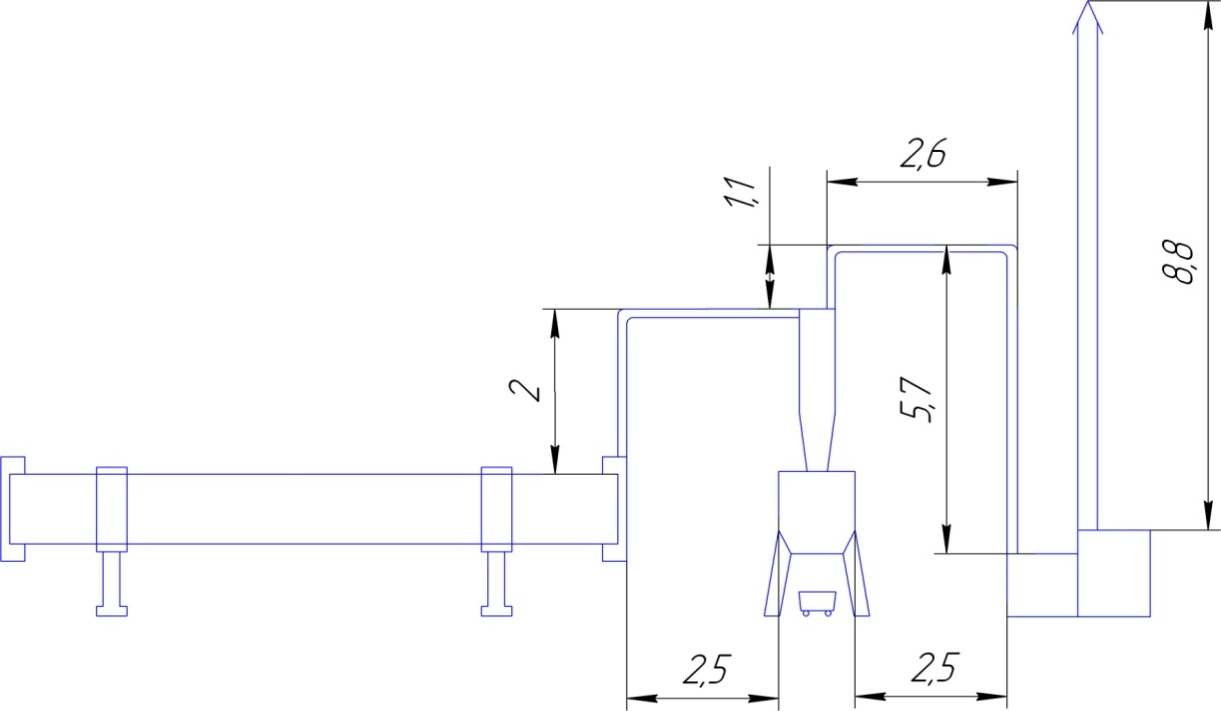

где λ — коэффициент трения, зависящий от критерия Re и шероховатости; l — длина прямых участков, м. λ = 0,021 - [4] с. 32; l = 22,9 м – из компоновочного чертежа рисунок 5.1.

Рисунок 5.1 – Компоновочный чертеж

Критерий Рейнольдса рассчитывается по [7] c. 13:

где ρ t – плотность газа в циклоне при условиях очистки, кг/м3;

е = 0,8 мм принимаем руководствуясь [4] с. 558.

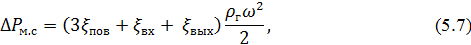

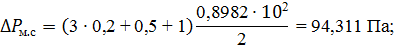

Сумма гидравлических потерь в местных сопротивлениях

где

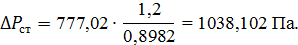

Поскольку характеристики вентиляторов составлены для стандартных условий воздуха, т.е. для t = 20°С и P = 760 мм рт. ст., следует гидравлическое сопротивление пересчитать на стандартные условия по [7] c. 13:

где ρ — плотность воздуха при стандартных условиях, кг/м3. ρ = 1,2 кг/м3 – по данным, приведенным в [7].

По расходу газа и

Заключение В данном курсовом проекте был проведён расчёт, обоснование и подбор основного и вспомогательного оборудования сушильной барабанной установки с разработкой её технологической схемы. Также были выполнены: литературный обзор процесса сушки. Был сделан подробный расчёт барабанной сушилки и подбор основного и вспомогательного оборудования (циклона, вентилятора) сушильной барабанной установки с разработкой её технологической схемы. В результате были подобраны: – сушильный барабан диаметром – 1 м, длиной – 4 м.

– 2 циклона ЦН-24 с диаметром d = 0,45 м. – центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 1183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.230.170 (0.011 с.) |

из уравнения:

из уравнения:

– толщина стенки кожуха из листового железа, покрытого масляной краской, мм;

– толщина стенки кожуха из листового железа, покрытого масляной краской, мм; теплопроводность стали при средней температуре теплоносителя равной Δ t ср = 420 ºС, Вт/м·К;

теплопроводность стали при средней температуре теплоносителя равной Δ t ср = 420 ºС, Вт/м·К; теплопроводность шлаковаты при t = (420 – 6) / 2 = 207 ºC, Вт/м·К;

теплопроводность шлаковаты при t = (420 – 6) / 2 = 207 ºC, Вт/м·К; теплопроводность стали теплопроводность стали при t = - 6 ºC.

теплопроводность стали теплопроводность стали при t = - 6 ºC.

– по данным из [7] с. 12;

– по данным из [7] с. 12;  41,43 ккал м. ч. град. = 41,43·1,163 Вт/м·К – из [7] с. 12;

41,43 ккал м. ч. град. = 41,43·1,163 Вт/м·К – из [7] с. 12;  0,0882 Вт/м·К – из [7] с. 12;

0,0882 Вт/м·К – из [7] с. 12;  45 ккал м. ч. град. = 45·1,163 Вт/м·К – из [7] с. 12.

45 ккал м. ч. град. = 45·1,163 Вт/м·К – из [7] с. 12.

– средняя разность температур между дымовыми газами и окружающей средой, ºС;

– средняя разность температур между дымовыми газами и окружающей средой, ºС;

.

.

из формулы:

из формулы:

– разность между температурами дымовых газов и стенки (принимаем равной 20 ºC);

– разность между температурами дымовых газов и стенки (принимаем равной 20 ºC);

- коэффициент теплоотдачи за счёт естественной конвекции, Вт/(м2·К);

- коэффициент теплоотдачи за счёт естественной конвекции, Вт/(м2·К); - коэффициент теплоотдачи за счёт лучеиспускания, Вт/(м2·К).

- коэффициент теплоотдачи за счёт лучеиспускания, Вт/(м2·К).

- степень черноты для поверхности, покрытой масляной краской;

- степень черноты для поверхности, покрытой масляной краской; = 0,95; C0 =5,7 Вт/(м2·К) – по данным, приведенным в [7] с. 14.

= 0,95; C0 =5,7 Вт/(м2·К) – по данным, приведенным в [7] с. 14.

низшая теплотворная способность топлива, Дж/кг.

низшая теплотворная способность топлива, Дж/кг. , рассчитывается по [2] формула (1.18):

, рассчитывается по [2] формула (1.18):

48903,26 = 1120,863 кВт.

48903,26 = 1120,863 кВт.

принимаем 75 м. Как видно, диаметр соответствует нормализованным размерам, а

принимаем 75 м. Как видно, диаметр соответствует нормализованным размерам, а

, Па, принимают на 20 - 30% больше сопротивления одиночного циклона:

, Па, принимают на 20 - 30% больше сопротивления одиночного циклона:

. Расчёт производится после выполнения компоновочного чертежа сушильной установки, из которого берутся длины труб, вид местных сопротивлений и их количество по [7] c. 12:

. Расчёт производится после выполнения компоновочного чертежа сушильной установки, из которого берутся длины труб, вид местных сопротивлений и их количество по [7] c. 12:

— сопротивление топки, Па;

— сопротивление топки, Па; — сопротивление сушильного барабана Па;

— сопротивление сушильного барабана Па; — сопротивление группы циклонов Па;

— сопротивление группы циклонов Па; сопротивление прямых участков газохода Па;

сопротивление прямых участков газохода Па; сумма гидравлических потерь в местных сопротивлениях Па.

сумма гидравлических потерь в местных сопротивлениях Па. 150 Па - [3, стр. 282];

150 Па - [3, стр. 282];  Па – из расчетов, приведенных в подразделе 5.1.

Па – из расчетов, приведенных в подразделе 5.1. , Па, находится по [7] c. 13:

, Па, находится по [7] c. 13:

– динамическая вязкость,

– динамическая вязкость,

– по данным, приведенным в [7]; ρ t = 0,8982 кг/м3.

– по данным, приведенным в [7]; ρ t = 0,8982 кг/м3.

находиться по [7] c. 13:

находиться по [7] c. 13:

— коэффициенты местных сопротивлений.

— коэффициенты местных сопротивлений. = 0,2;

= 0,2;

выбираются по данным, приведенным в [4] с. 560.

выбираются по данным, приведенным в [4] с. 560.

выбираем по справочнику [12], центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).

выбираем по справочнику [12], центробежный вентилятор ЦП-40-8К (n = 26,65 с-1 – число оборотов; КПД = 0,61).