Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газовое регулирование температуры перегретого параСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Рециркуляция продуктов сгорания. Рециркуляция обеспечивается возвратом части газов Vрц из газохода после экономайзера с температурой

Рис. 55. Организация рециркуляции дымовых газов в топку: а – общая схема; б – изменение условной температуры вторично перегретого пара котла; 1 – топка; 2 – газомазутные горелки; 3, 4 – конвективные поверхности основного и промежуточного пароперегревателей; 5 – экономайзер; 6 – РВП (регенеративный воздухоподогреватель); 7 – линия отбора газов на рециркуляцию; 8 – дымосос рециркуляции газов; 9 – регулятор расхода; 10 – короб горячего воздуха

Газы рециркуляции вводятся либо в кольцевой канал вокруг горелки, либо непосредственно в короб воздуха горелок. Поскольку абсолютное давление газов в топке выше, чем в месте отбора их на рециркуляцию, подача газов в топку возможна только специальным дымососом рециркуляции газов. В связи с этим увеличиваются затраты электроэнергии на перекачку газов. Кроме того, возврат части газов в топку увеличивает общий объем газов в тракте от точки отбора газов и сопротивление этого тракта, отчего дополнительно увеличиваются затраты энергии на тягу в основных дымососах. Доля рециркуляции газов:

где В результате ввода рециркулирующих газов происходит снижение температуры горения в топке, уменьшение тепловосприятия топочных экранов и увеличение тепловосприятия конвективных поверхностей. В итоге в среднем 1 % рециркуляции газов обеспечивает повышение температуры пара на 1,0 - 1,5 °С. Рециркуляция дымовых газов в широком диапазоне применяется преимущественно на газомазутных котлах, на которых ввод инертных газов в зону горения практически не влияет на полноту сгорания топлива и поверхности которых не подвержены золовому износу при повышенной скорости газов в газоходах. При сжигании газа и особенно мазута доля рециркуляции составляет 5 – 10 %, что даже при полной нагрузке обеспечивает снижение теплового потока на экраны топочной камеры и оказывает положительную роль в отношении защиты экранов НРЧ от чрезмерно высоких тепловых нагрузок. Введение инертных газов рециркуляции в ядро факела при сжигании твердых топлив допустимо только для реакционных топлив, в других случаях это приводит к затягиванию горения и возможному росту потерь теплоты с недожогом. При сжигании шлакующих топлив возможна рециркуляция газов в верхнюю часть топки. Ее цель — снижение температуры газов перед ширмами, что уменьшает вероятность их шлакования. Рециркуляции газов приводит к некоторому повышению температуры уходящих газов и, следовательно, потерь теплоты с ними. При этим несколько возрастет расход топлива по сравнению с режимом без рециркуляции. Байпасирование продуктов сгорания. Регулирование температуры вторично перегреваемого пара байпасированием продуктов сгорания (рис. 56) можно осуществить двумя способами: либо использованием холостого газохода между пакетами пароперегревателя (рис. 56а), либо перераспределением продуктов сгорания по параллельным газоходам, в одном из которых расположена поверхность перегревателя (так называемый «расщепленный газоход») (рис. 56,б).

Рис. 56. Схемы регулирования температуры пара байпасированием продуктов сгорания: а – через холостой газоход; б – распределением газов по газоходам: 1 – пакеты промежуточного перегревателя; 2 – экономайзер; 3 – регулирующая заслонка; в – с разделением газоходов: 1 – промперегреватель; 2 – экономайзер; 3 – основной воздухоподо- греватель; 4 – предвключенный воздухоподогреватель; 5 – дымосос ЭКОНОМАЙЗЕРЫ Водяные экономайзеры служат для подогрева питательной воды и снижения температуры уходящих газов. Располагаются в одну или две ступени в конвективной шахте топки. Экономайзеры различаются по: - материалу, из которого изготовлены: чугунные и стальные; - типу труб: с гладкими трубами и ребристыми; - кипящего и некипящего типа. В экономайзерах некипящего типа подогрев воды происходит только до температуры кипения. В экономайзерах кипящего типа происходит частичное парообразование. Температура питательной воды на выходе из экономайзера равна температуре насыщения (кипения), соответствующей давлению в экономайзере. Питательная вода в экономайзере этого типа может содержать 15-20 % пара. Чугунные экономайзеры (рис. 57) комплектуются с котлами, давление в которых не превышает 2,4 МПа. Эти экономайзеры бывают только некипящего типа. Температура воды на входе в экономайзер должна быть на 5 – 10 °С выше температуры точки росы отходящих газов, а на выходе из экономайзера на 20 °С ниже температуры насыщения. Основное преимущество экономайзера такого типа – повышение стойкости к коррозии. Они изготавливаются из чугунных ребристых труб с внутренним диаметром 60 мм. Ребра квадратные 150×150 мм. Длина труб 2 – 3 м. Стальные экономайзеры применяются во всем диапазоне давлений. В целях интенсификации конвективного теплообмена водяной экономайзер выполняется из труб малого диаметра dн = 28-38 мм при толщине стенки 2,5 - 3,5 мм. Концы змеевиков экономайзера объединя-ются коллекторами, вынесенными из области газового обогрева. В мощных парогенераторах с целью уменьшения количества трубок, проходящих через обмуровку экономайзера, змеевики объединяются в соединительных патрубках, которые пропускаются через обмуровку к коллекторам. Иногда коллекторы, объединяющие змеевики, размещаются в газоходе экономайзера и одновременно служат для его опоры. Трубки экономайзера обычно располагаются в шахматном порядке, что обеспечивает большую эффективность теплообмена по сравнению с коридорным расположением труб, и соответственное уменьшение габаритов экономайзера. Стальной гладкотрубный водяной экономайзер с параллельным включением ряда змеевиков изображен на рис. 58. В целях уменьшения габаритов, занимаемых водяным экономайзером, в парогенераторах большой мощности увеличивается число рядов параллельно включенных змеевиков, предусматривая два входных коллектора, расположенных на противоположных стенках конвективной шахты. Встречные змеевики смещены по глубине газохода с таким расчетом, чтобы была выдержана оптимальная величина отношения S2/dн .

Рис. 57. Общий вид чугунного экономайзера ВТИ: а - общий вид; б – ребристая труба; 1 – ребристая труба; 2, 6 – вентили для питания котла водой через или помимо экономайзера; 4 – вентиль на входе воды в экономайзер; 5 – обратный клапан; 7 – соединительный калач; 8 – обдувочное устройство

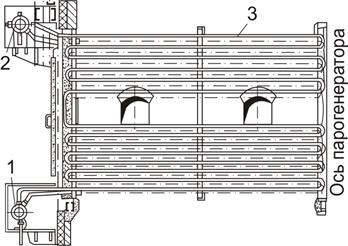

Рис. 58. Водяной экономайзер с параллельным включением ряда змеевиков: 1 – входная камера; 2 – выходная камера; 3 – змеевики экономайзера В другой конструкции малый продольный шаг труб достигается лирообразным изгибом труб (рис. 59). Крепление змеевиков водяного экономайзера осуществляется путем их установки на опорных или подвесных конструкциях. К коллекторам змеевики присоединяются вальцовкой или сваркой через промежуточные штуцера. Выходной коллектор экономайзера присоединяется к барабану парогенератора несколькими водоперепуск-ными трубами, в которых обеспечивается восходящий поток с целью свободного выхода с водой газов и образовавшегося в экономайзере пара в барабан. Для удобства очистки поверхностей нагрева от наружных загрязнений и его ремонта экономайзер разделяют на пакеты высотой до 1 м. Разрывы между пакетами должны быть 550 – 600 мм, а между пакетами экономайзера и воздухоподогревателем – не менее 800 мм.

Рис. 59. Присоединение к коллекторам змеевиков экономайзера: а – с использованием развилок; б – с разделением на два пучка; в – при двух параллельных коллекторах; г и д – с использованием секционных камер Змеевики экономайзера могут располагаться перпендикулярно или параллельно фронту парогенератора (рис. 60). В первом случае длина змеевиков невелика, что облегчает их крепление. Во втором случае резко уменьшается число параллельно включенных змеевиков, но усложняется их крепление. В парогенераторах небольшой мощности применяется одностороннее расположение коллекторов. В парогенераторах с развитым фронтом экономайзеры выполняются двусторонними, симметричными, с расположением коллекторов с двух боковых сторон конвективной шахты. Скорость воды в водяном экономайзере принимается исходя из условий предотвращения в них кислородной коррозии и расслоения пароводяной смеси. При малой скорости воды остающийся в ней кислород задерживается в местах шероховатости верхней образующей трубок и вызывает язвенную коррозию, которая распространяется на большую толщину стенки трубки вплоть до образования свищей. Расслоение пароводяной смеси при малой скорости потока вызывает ухудшение условий их охлаждения и перегрев металла трубок.

Рис. 60. Компоновка экономайзера: а – перпендикулярное фронту расположение змеевиков; б – параллельное фронту расположение змеевиков; в, г – двустороннее параллельное фронту расположение змеевиков; д – защита труб от износа; 1 – барабан; 2 – водоперепускные трубы; 3 – экономайзер; 4 – входные коллекторы; 5 – перекидные трубы В целях повышения эффективности теплообмена и компактности экономайзеров мощных парогенераторов к трубкам приваривают плавники или экономайзеры выполняются из плавниковых трубок (рис. 61); при этом объем, занимаемый водяным экономайзером, уменьшается на 20 - 25 %.

Рис. 61. Плавниковые трубы экономайзеров: а – с приваренными ребрами; б – из плавниковых труб

ВОЗДУХОПОДОГРЕВАТЕЛИ Для подогрева воздуха применяются два типа воздухоподогревателей: рекуперативные и регенеративные. В рекуперативном воздухоподогревателе тепло продуктов сгорания передается непрерывно воздуху через стенку, разделяющую теплообменивающиеся среды. В регенеративном воздухоподогревателе тепло передается металлической насадкой, которая периодически нагревается продуктами сгорания, а затем отдает аккумулированное в ней тепло нагреваемому воздуху. Воздухоподогреватели воспринимают 7 - 15 % тепла, отдаваемого продуктам сгорания. Рекуперативный воздухоподогреватель. Преимущественно применяются трубчатые рекуперативные воздухоподогреватели с вертикальным расположением труб, при этом воздух омывает их снаружи поперечным потоком (рис. 62). Воздухоподогреватели изготовляются из стальных труб с наружным диаметром 30 – 40 мм при толщине стенки 1,2 - 1,5 мм. Концы труб привариваются к трубным доскам и располагаются в шахматном порядке. Иногда для увеличения рабочего ресурса труб при сжигании сернистых мазутов устанавливаются эмалированные или стеклянные трубки взамен стальных. Для получения необходимой скорости перекрестного тока воздуха трубную систему по высоте разделяют промежуточными досками на несколько ходов. Для перепуска воздуха из одного хода в другой устанавливаются короба. Воздухоподогреватель снаружи имеет стальную обшивку и опирается нижней трубной доской на раму, связанную с каркасом парогенератора. Трубная система расширяется вверх, и верхняя трубная доска соединяется с газоходом линзовым компенсатором, что обеспечивает свободное термическое расширение воздухоподогревателя. Воздухоподогреватель выполняется из ряда секций, удобных для монтажа и транспортировки, которые устанавливаются рядом, заполняя все сечение газохода. Компенсация температурного расширения воздухоподогревателя осуществляется с помощью линзовых или набивных компенсаторов (рис. 63). При сжигании многозольного топлива для предохранения концов труб от абразивного износа в них устанавливаются трубки длиной 150 - 200 мм. При температуре продуктов сгорания более 500 °С верхние трубные доски покрывают теплоизоляционной массой. Применяются однопоточная и двухпоточная схемы подвода воздуха в воздухоподогреватель. В воздухоподогревателях парогенераторов малой и средней мощности применяется однопоточная схема подвода воздуха по его широкой стороне.

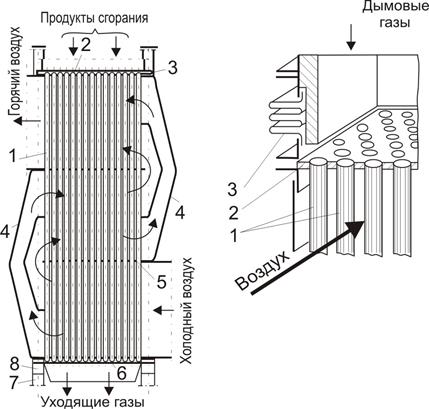

Рис. 62. Трубчатый воздухоподогреватель: 1 – стальные трубы 40×1,5 мм; 2, 6 – верхняя и нижняя трубные доски толщиной 20 - 25 мм; 3 – компенсатор; 4 – воздухоперепускной короб; 5 – промежуточная трубная доска; 7, 8 – опорные рамы и колонны

Рис. 63. Компенсаторы тепловых расширений воздухоподогревателя: а – линзовые компенсаторы; б – набивные компенсаторы; 1 – трубная доска; 2 – компенсатор расширения труб относительно короба воздуха; 3 – компенсатор расширения короба относительно каркаса; 4 – каркас короба; 5 – камера с крошкой шамота и песка; 6 – лист уплотнения В агрегатах большой мощности высота одного воздушного хода достигает больших размеров, и число ходов воздуха в каждой ступени воздухоподогревателя уменьшается. Двухпоточная схема подвода воздуха позволяет уменьшать высоту хода и увеличивать число ходов при меньшем в них числе рядов трубок и, соответственно, уменьшить сопротивление по ходу воздуха и повысить температурный напор в воздухоподогревателе. Применение двухпоточной схемы подвода воздуха и труб малого диаметра с малым шагом позволяет создать достаточно компактные воздухоподогреватели. Различные схемы компоновки трубчатых воздухоподогревателей показаны на рис. 64.

Рис. 64. Схемы компоновки воздухоподогревателя: а – двухпоточный по воздуху при двустороннем его подводе; б – двухпоточный при одностороннем подводе воздуха; в – многопоточный по воздуху; 1 – вход холодного воздуха; 2 – выход горячего воздуха

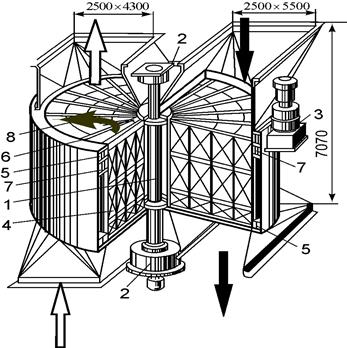

Трубчатые воздухоподогреватели просты по конструкции, надежны в работе и более плотны, чем другие системы воздухоподогревателей. Недостатком трубчатых воздухоподогревателей являются относительно большие удельный расход металла и удельный объем. Регенеративный воздухоподогреватель представляет собой вращающийся барабан с набивкой из тонких стальных гофрированных или плоских листов, образующих каналы малого эквивалентного диаметра (dэкв = 4 - 5 мм) для прохода воздуха и продуктов сгорания. Набивкой, которая служит поверхностью теплообмена, заполняется пустотелый ротор, разделенный сплошными перегородками на изолированные друг от друга секторы (рис. 65).

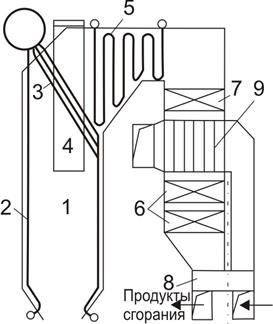

Рис. 65. Регенеративный воздухоподогреватель: 1 – вал ротора; 2 – подшипники; 3 – электродвигатель; 4 – набивки; 5 – наружный кожух; 6, 7 – радиальное и периферийное уплотнения; 8 – утечка воздуха через уплотнения Ротор медленно с частотой вращения 2 - 6 об/мин вращается в неподвижном корпусе. Корпус разделен на две части секторными плитами. В одну из них через горловину поступают продукты сгорания, в другую – воздух. Движение потоков газа и воздуха раздельное и непрерывное. При непрерывном вращении ротора его металлическая набивка попеременно проходит через эти потоки. Сначала тепло газов аккумулируется, а затем отдается воздуху. Этот процесс повторяется, и в итоге организуется непрерывный нагрев воздуха. Взаимное движение потоков продуктов сгорания и воздуха противоточное. Поверхность нагрева 1 м3 набивки составляет 200 - 250 м2. Длительность пребывания набивки в газовом и воздушном потоках менее 30 с. Толщина листов набивки 0,6 - 1 мм. Мощность электродвигателя для привода ротора воздухоподогревателя 3 - 5 кВт. Регенеративные воздухоподогреватели указанной конструкции отличаются меньшими габаритными размерами. Недостатками регенеративных воздухоподогревателей являются повышенный переток воздуха в газовую среду (до 10 %), что увеличивает потерю тепла с уходящими газами, а также наличие вращающихся элементов и системы водяного охлаждения вала ротора и подшипников. Вследствие коробления набивки подогрев воздуха в регенеративных воздухоподогревателях ограничен температурой 300 - 350 °С. При необходимости более высокого подогрева воздуха воздухоподогреватель выполняют комбинированным из регенеративного воздухоподогревателя с подогревом в нем воздуха до 250 - 300 °С и трубчатого, в котором завершается подогрев воздуха до более высокой температуры (рис. 66).

Рис. 66. Схема установки комбинированного рекуперативного и регенеративного воздухоподогревателя: 1 – топка; 2 – экраны топочной камеры; 3 – фестон; 4 – ширмовый пароперегреватель; 5 – конвективный пароперегреватель; 6 – водяной экономайзер I ступени; 7 – то же II ступени; 8 – регенеративный воздухоподогреватель I ступени; 9 – рекуперативный трубчатый воздухоподогреватель II ступени

Выбор температуры горячего воздуха. Температура горячего воздуха при сжигании твердых топлив определяется не только характеристиками топлива, но и организацией его сжигания. Количество поступающего в зону горения воздуха по массе в несколько раз превосходит массу топлива. Недостаточный подогрев воздуха может затормозить воспламенение топлива и привести к значительному недожогу. Так, для топлив с относительно малым выходом летучих веществ (Vdaf < 25 %) раннее воспламенение и низкий механический недожог достигаются при температуре горячего воздуха не ниже 300 °С. Более низкий подогрев воздуха (250-300 °С) по условиям горения допустим для топлив с высоким выходом летучих (Vdaf > 25 %). Исключение составляют сильновлажные топлива, требующие использо-вания для работы в пылесистеме высокотемпературного сушильного агента. Последний можно получить путем смешения части горячих топочных газов с воздухом. Тогда допустимо некоторое снижение подогрева воздуха в воздухоподогревателях. Так, при влажности топлива Обеспечение жидкого шлакоудаления требует высокого подогрева воздуха (не ниже 350 °С). Уровень его подогрева зависит от выхода летучих, температуры плавкости золы и влажности сжигаемого топлива. Сжигание мазута и природного газа допускает умеренный подогрев воздуха, при котором исключается недогорание топлива в высоконапря-женных топках. Экономически выгодно подогревать воздух выше температуры питательной воды, поступающей в экономайзер. При температурах горячего воздуха выше 300 °С компоновка воздухоподогревателя выполняется двухступенчатой, в рассечку с водяным экономайзером. В табл.2 приведены рекомендуемые значения температуры горячего воздуха для различных топлив.

Таблица 2

|

||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.119.119 (0.012 с.) |

= 350 – 450 °С в топочную камеру (рис. 55а).

= 350 – 450 °С в топочную камеру (рис. 55а).

от рециркуляции r при разных нагрузках

от рециркуляции r при разных нагрузках ,

, – объем газов за местом их отбора на рециркуляцию, м3/кг. Доля рециркуляции изменяется обычно от 0,05 до 0,4 (или от 5 до 40 %) и увеличивается по мере снижения нагрузки, когда заметно уменьшается тепловосприятие конвективных поверхностей промежуточного перегревателя (рис. 55,б).

– объем газов за местом их отбора на рециркуляцию, м3/кг. Доля рециркуляции изменяется обычно от 0,05 до 0,4 (или от 5 до 40 %) и увеличивается по мере снижения нагрузки, когда заметно уменьшается тепловосприятие конвективных поверхностей промежуточного перегревателя (рис. 55,б).

≤ 2 (%·кг)/МДж температура горячего воздуха может быть принята 270-300 °С, а при

≤ 2 (%·кг)/МДж температура горячего воздуха может быть принята 270-300 °С, а при