Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нормы качества питательной воды для паровых котловСодержание книги

Поиск на нашем сайте

Примечание. Для твердого топлива с местным тепловым потоком более 350 кВт/м2 следует принимать значения, указанные для жидкого топлива и газа. При расположении второй ступени испарения в зоне температур греющих газов меньше 500 °С нормы содержания железа не обязательны. Влажность пара для котлов без пароперегревателей не должна превышать 1 %, если к пару не предъявляются специальные требования. Содержание углекислоты в паре не должно превышать 20 мг/л. Качество возвращаемого конденсата должно отвечать следующим нормам: жесткость общая - не более 50 мг-экв/л; содержание масел - не более 10 мг/л; продукты коррозии стали - не более 0,5 мг/л в пересчете на Fe. При загрязненности, не обеспечивающей этих норм, конденсат до возвращения в цикл подвергается предварительной очистке. Нормы качества подпиточной воды для тепловых сетей закрытых и открытых систем теплоснабжения при подогреве сетевой воды в бойлерах или водогрейных котлах принимаются по табл. 6. Таблица 6 Качество сетевой и подпиточной воды для водогрейных котлов

Примечание. Для котлов на твердом топливе нормы жесткости могут быть увеличены на 25 %. Для теплосетей, в которых параллельно с котлами работают бойлеры с латунными трубами, рН не должно превышать 9,5. Таким образом, обработка воды в общем случае предусматривает: - удаление взвешенных примесей (осветление); - снижение жесткости (т.е. ее умягчение); - поддержание определенной величины щелочности; - снижение общего солесодержания; - удаление растворенных агрессивных газов (О2 и СО2). Осветление воды При использовании воды из поверхностных водоемов для удаления взвешенных и коллоидных примесей ее фильтруют и коагулируют в специальных устройствах - механических фильтрах. При механическом фильтровании воду пропускают через пористые материалы. В качестве пористых фильтрующих материалов применяются кварцевый песок, дробленый антрацит и мраморная крошка с размерами зерен материала 0,6-1,0 мм. Размеры механических фильтров выбираются при заданной высоте загрузки h = 800-1000 мм по скорости фильтрации, отнесенной ко всему поперечному сечению фильтрующего материала и равной 5-12 м/ч. Для освобождения воды от коллоидных примесей применяется коагуляция (свертывание), т.е. в обрабатываемую воду до ее механической фильтрации вводятся хорошо растворимые сернокислые (или хлористые) соли алюминия или железа. Совместная обработка воды фильтрацией и коагуляцией применяется при содержании взвешенных веществ более 150 мг/л. Объем дозатора для коагулянта должен обеспечивать непрерывную работу установки в течение 10-12 ч и определяется в зависимости от окисляемости воды и ее расхода. В практике эксплуатации котельных установок фильтрация и коагуляция, как правило, обособленно не применяются; обычно их используют совместно с умягчением воды. На рис. 83 показан вертикальный осветлительный фильтр.

Рис. 83. Вертикальный осветлительный фильтр: 1 – вход воды; 2 – корпус; 3 – фильтрующий материал; 4 – патрубок для выхода осветленной воды

Фильтр ФОВ-1,0-0,6 представляет собой вертикальный цилиндрический аппарат, состоящий из корпуса, нижнего и верхнего (отбойный щиток) распределительных устройств, трубопроводов, запорной арматуры, пробоотборного устройства и фильтрующей загрузки. Верхнее днище приварено к цилиндрической обечайке фильтра, между нижним днищем и обечайкой фильтра имеется фланцевый разъем, в котором зажато нижнее распредустройство типа «ложное дно». Для периодического отвода воздуха, скапливающегося в верхней части фильтра, имеется трубка с вентилем. Верхнее распределительное устройство предназначено для гашения энергии потока воды, состоит из щитка диаметром 450 мм, прикрепленного уголками к верхнему эллиптическому днищу. Трубопроводы и запорная арматура расположены по фронту фильтра. Корпус фильтра, отбойные щитки и трубопроводы изготовлены из углеродистой стали, доска нижнего распредустройства - из стеклопластика АГ-4С, дренажные колпачки (60 шт) – из сополимера СНП. Плоские перегородки, делящие корпус двух- и трехкамерных фильтров по высоте на камеры, скреплены анкерными связями с верхним эллиптическим днищем фильтра. Через анкерные связи, изготовленные из труб, воздух из нижних камер отводится в верхнюю. Внутреннее давление в камерах выравнивается, и все камеры находятся под общим давлением.

Умягчение воды Натрий-катионитный метод Метод катионного обмена, называемый также катионитным, основан на свойстве некоторых естественных и искусственных химических соединений вступать в реакцию с солями жесткости воды. Реакция умягчения воды при натрий-катионировании (наиболее простом способе) состоит в замене ионов кальция и магния, содержащихся в воде, ионами натрия, присоединенными к водоумягчающему веществу - катиониту. Это присоединение осуществляется в результате пропускания через катионит раствора поваренной соли. Из катионирующих материалов в настоящее время наиболее распространен сульфоуголь, который представляет собой бурый уголь, обработанный крепкой серной кислотой. При умягчении воды натрий-катионитным методом температуру ее не рекомендуется поднимать выше 60 °С. Этот метод позволяет почти полностью удалить из воды накипеобразователи; остаточная жесткость умягченной воды обычно не превышает 35 мкг-экв/л. В результате такого метода умягчения воды вместо сульфатов и хлоридов кальция и магния (постоянной жесткости) образуются легкорастворимые, не обладающие способностью к накипеобразованию, сернистый натрий Na2SO4 (глауберовая соль) и хлористый натрий NaCl (поваренная соль); взамен бикарбонатов кальция и магния (временной жесткости) образуется эквивалентное количество хорошо растворимого в воде бикарбоната натрия (NaHCO3)2. В процессе работы сульфоуголь постепенно теряет способность к обмену катионами, что определяется путем химического анализа умягченной воды. Для восстановления обменной способности сульфоуголь сначала взрыхляют и затем промывают (регенерируют) 5-10% -ным раствором поваренной соли в течение 1,5-2 ч. В целях экономии соли целесообразно предусматривать двухступенчатую регенерацию: сначала пропускать 2% -ный раствор соли в количестве 1,2 м3 раствора на 1 м3 катионита, затем остальное количество соли в виде 7-10% -ного раствора. Скорость фильтрования раствора соли через катионит 5-7 см/мин. Скорость умягченной воды, подаваемой на отмывку, 13-17 см/мин. Первая половина воды от отмывки подлежит спуску в водосток, вторая половина используется при взрыхлении катионита или для приготовления регенерационного раствора. Удельный расход воды на отмывку принимают 4-5 м3 на 1 м3 катионита. Схема фильтра представлена на рис. 84.

Рис. 84. Натрий-катионитный фильтр I ступени: 1 – патрубок для входа воды; 2 – катионит; 3 – корпус; 4 – патрубок для выхода воды; 5 – спуск в дренаж

Схема натрий-катионитной установки с механическими фильтрами и повторным использованием раствора соли представлена на рис. 85. Скорость фильтрации воды в напорных натрий-катионитных фильтрах зависит от жесткости воды и качества катионита и составляет: при общей жесткости воды до 5 мг-экв/л................. 40 см/мин; то же, 10 мг-экв/л....................................................... 25 см/мин; то же, 15 мг-экв/л....................................................... 17 см/мин. Вода, поступающая на катионитовые фильтры, должна быть светлой с содержанием взвешенных веществ не более 5-8 мг/л. Для получения глубокоумягченной воды применяется двухступенчатое последовательное натрий-катионирование.

Рис. 85. Схема натрий-катионитной установки с механическими фильтрами и коагуляцией: 1 – подвод исходной воды; 2 – насос; 3 – бак для раствора коагулянта; 4 – бак для промывки механического фильтра; 5 – бак для промывки катионитного фильтра; 6 – выход умягченной воды; 7 – солерастворитель; 8 – натрий-катионитный фильтр; 9 – осветлительный фильтр; 10 – шайбовый дозатор

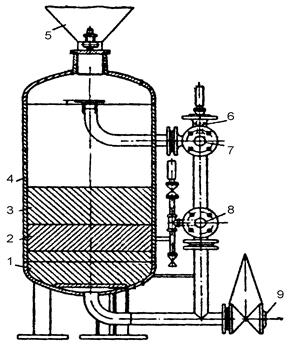

Солерастворитель (рис. 86) представляет собой сосуд цилиндрической формы, в котором приготовляют концентрированный раствор поваренной соли для регенерации натрий-катионитных фильтров. Корпус солерастворителя рассчитан на рабочее давление 6 ати.

Рис. 86. Солерастворитель Dу=600 мм: 1 – слой кварца (от 5 до 10 мм); 2– слой кварца (от 2,5 до 5 мм); 3– слой кварца (от 1 до 2,5 мм); 4 – корпус; 5 – загрузочная воронка; 6 – патрубок для подвода воды; 7 – патрубок для спуска воды; 8 – выход раствора соли; 9 – спускная труба Водород-катионитный метод Водород-катионитные фильтры предназначены для умягчения и снижения щелочности питательной воды. Умягчение воды происходит в результате фильтрования ее через слой ионитового материала, частицы которого на своей поверхности имеют катионы водорода, способные к катионному обмену с катионами солей жесткости кальция и магния. При таком обмене образуются свободные минеральные кислоты. Ионитовый материал водород-катионитовых фильтров периодически восстанавливается 1-1,5%-ным раствором серной кислоты. Водород-катионитный метод обычно применяется в сочетании с натрий-катионитным способом. Рабочее давление воды в фильтре – 6 ати, температура воды не должна превышать 100 °С. Регенерация катионита для обогащения его ионами Н+ производится 1-2%-ным раствором Н2SO4. Корпус и трубопроводы фильтров изготавливаются из углеродистой стали, внутренние поверхности, соприкасающиеся с агрессивной средой, подлежат защите коррозионно-стойким покрытием. 16.4 Деаэрация воды Для обеспечения надежности работы котлов обязательно удаление из воды растворенных в ней коррозионно-активных газов – кислорода и свободной углекислоты. Эти газы вызывают коррозию поверхностей нагрева и трубопроводов котельных и тепловых сетей. Нормами установлено, что содержание кислорода в сетевой воде не должно превышать для стальных водогрейных котлов 0,05 мг/кг, для паровых котлов низкого давления в питательной воде - 0,03 мг/кг. Деаэрация воды основана на повышении ее температуры до кипения, при котором происходит выделение газов из воды. Процесс деаэрации может быть осуществлен при разном абсолютном давлении. Если давление над поверхностью воды меньше атмосферного, т.е. вода кипит при температуре ниже 100 °С, то такие установки называются вакуумными. Деаэраторы, работающие при давлении, близком к атмосферному (порядка 0,12 МПа), называют атмосферными. Кипение воды в деаэраторе может быть достигнуто за счет снижения давления ниже атмосферного для самовскипания, что осуществляется в вакуумных деаэраторах или за счет нагрева воды паром, поступающим в колонку деаэратора атмосферного типа. Наибольшее распространение получила термическая деаэрация с применением так называемых струйных деаэраторов атмосферного типа (рис. 87).

Рис. 87. Принципиальная схема деаэрационной установки атмосферного давления: 1 – деаэрационный бак; 2 – отвод деаэрированной воды; 3 – водоуказательное стекло; 4 – манометр; 5, 6, 12 – тарелки; 7 – спуск воды в дренажный бак; 8– регулятор уровня; 9 – охладитель выпара; 10 – выпуск пара в атмосферу; 11, 14, 15 – трубы и патрубок подачи пара; 13 – колонка деаэратора; 16 – впуск воды в гидрозатвор; 17 – гидрозатвор; 18 – перелив воды из гидрозатвора Деаэратор состоит из бака-аккумулятора 1 и колонки 13, внутри которой установлен ряд распределительных тарелок 5,6,12, по которым стекает вниз тонкими струйками питательная вода, а навстречу ей по патрубку 14 подается греющий пар. Питательная вода нагревается встречным паром до температуры 104-105 ºС и начинает кипеть. Выделяющиеся при этом растворенные в воде газы (кислород, азот, углекислота и часть несконденсировавшихся паров воды) поступают в охладитель 9, где пары конденсируются, а охладившиеся газы удаляются в атмосферу. Освобожденная от кислорода и подогретая вода собирается в сборный бак, расположенный под колонкой 13 деаэратора, откуда расходуется на подпитку котлов, тепловых сетей, систем отопления и др. Вместо тарелок в некоторых типах деаэраторов размещают специальные насадки либо из керамических колец, либо из наклонных или зигзагообразных элементов, создающих высокую плотность орошения. Для лучшего использования водяных экономайзеров питательную воду из деаэраторов целесообразно охлаждать до 70-80 °С. Для этого устанавливают водо-водяные теплообменники.

Вакуум-деаэрация Вакуум-деаэрация рекомендуется для котельных, оборудованных водогрейными котлами. В системах с непосредственным водоразбором их можно применять лишь при использовании воды питьевого качества. Схема вакуум-деаэрационной установки приведена на рис. 88. Вода после химводоподготовки и автоматических запорных клапанов 1 поступает к эжекторам 2 и подсасывает из деаэрационной головки 3 парогазовую смесь, создавая в ней вакуум 95-97 %. Вода, смешанная с газами, сливается по сбросным трубам 4 в открытый приемный бак 5, из которого газы удаляются в атмосферу. Приемный бак оборудован гидравлическими затворами 6 для отсоединения сбросных труб непосредственно от атмосферы. На сбросных трубах установлены обратные клапаны 7, препятствующие засасыванию воды из приемного бака в деаэратор при отключении эжекторов. Из приемного бака вода подсасывается в деаэратор за счет созданного в нем вакуума. Для предотвращения срыва вакуума при отключении эжекторов всасывающая труба у приемного бака снабжена автоматом 8, который прикрывает всасывающее отверстие трубы по мере понижения уровня воды в приемном баке. Из деаэрационного бака-аккумулятора 9 вода подается подпиточными насосами 10 во всасывающую магистраль сетевых насосов. Эжектор 11 находится в работе, когда отключены эжекторы 2, и предназначен для борьбы с присосами воздуха в установку из атмосферы через неплотности. Для обеспечения необходимой вакуумметрической высоты всасывания подпиточных насосов низ бака-аккумулятора расположен выше оси насосов на 2-2,5 м. Воздушные эжекторы устанавливаются на высоте 4,5-5 м от низа приемного бака.

Рис. 88. Схема вакуум-деаэрационной установки: 1 – автоматический запорный клапан; 2, 11 – эжектор; 3 – деаэрационная головка; 4 – сбросная труба; 5 – приемный бак; 6 – гидравлический затвор; 7 – обратный клапан; 8 – автомат; 9 – бак-аккумулятор; 10 – подпиточный насос

Емкость бака-аккумулятора принимается в зависимости от производительности установки; при непосредственном водоразборе берут 15-20 % от производительности. Высота приемного бака 1-1,5 м, а его размеры определяются размещением гидравлических затворов. В качестве подпиточных насосов устанавливаются конденсатные насосы типа КС. В качестве эжекторов можно использовать отопительные элеваторы, но с укороченным соплом. Головка деаэратора и эжекторы рассчитывают в зависимости от производительности.

Химическая деаэрация Химические методы удаления из воды растворенных газов заключаются в связывании их в новые химические соединения. К числу используемых восстановителей относятся такие реагенты, как сульфит натрия, гидразин и окислительно-восстановительные группы, создаваемые на высокомолекулярных, нерастворимых в воде полимерах. Обработка воды сульфитом натрия основана на реакции окисления сульфита растворенным в воде кислородом 2Na2SO3 + O2 → 2Na2SO4. Реакция протекает достаточно быстро при температуре воды не менее 80 °С и рН ≤ 8. При сульфитировании питательной воды увеличивается ее сухой остаток в количестве 10-12 мг/кг на 1 мг/кг растворенного кислорода. Удаление кислорода из воды возможно также с использованием гидразина в форме гидразин-гидрата (N2H4·H2O), который энергично взаимодействует с кислородом, окисляясь в конечном счете до воды и азота, не повышая солесодержания воды N2H4·H2O + O2 → 3H2O + N2. Основными факторами, определяющими скорость этой реакции, являются температура и рН среды. При комнатной температуре скорость взаимодействия гидразина и кислорода минимальна, но быстро увеличивается с повышением температуры. Так, при t=105 °С, рН= 9 – 9,5 и избытке гидразина около 0,02 мг/кг время практически полного связывания кислорода составляет 2-3 с. При рН среды менее 7 гидразин практически не окисляется. При рН=9-11 достигается максимум скорости реакции. Окисление гидразина кислородом при комнатной температуре может быть интенсифицировано введением органических катализаторов, повышающих скорость взаимодействия в 25-100 раз. При организации гидразинной обработки надо учитывать свойства гидразингидрата. Гидразин токсичен, при концентрациях более 40 % горюч, доставляется и хранится в виде 64 %-ного раствора плотностью 1047 кг/м3 в герметизированной таре из нержавеющей стали. Пары гидразина вызывают тяжелые поражения организма человека, поэтому при обращении с гидразином надо строго соблюдать соответствующие правила техники безопасности. 16.5 Внутрикотловая обработка воды Труднорастворимые в воде вещества, переходя из раствора в твердую фазу, образуют либо отложения на поверхностях нагрева - накипи, либо взвеси, выпадающие из воды в виде шлама. Выпадение твердой фазы из раствора происходит: - при нагреве воды (для веществ с отрицательным температурным коэффициентом растворимости); - при упаривании воды, приводящем к росту концентрации до предела растворимости наиболее труднорастворимых соединений; - при диссоциации в процессе кипения одних ионов и образования других, дающих труднорастворимые соли. Накипь, образующуюся из растворенных в воде солей жесткости, называют первичной в отличие от вторичной накипи, получающейся в результате налипания на поверхности нагрева находящихся в воде взвешенных частиц с последующим их затвердеванием. Образующаяся в паровых котлах накипь состоит в основном из сульфатной накипи CaSO4 и MgSO4, обладающей большой твердостью и плотностью. Силикатные накипи в котлах чаще всего встречаются в виде силиката кальция (CaSiO3) и силиката магния (MgSiO3). Накипь твердая, крепко пристающая к стенкам поверхностей нагрева. Накипь характеризуется тремя показателями: пористость, твердость и теплопроводность. Твердость и пористость отложений являются показателями, которые позволяют судить о трудности удаления накипи с помощью механических средств (скребки, шарошки и др.). Теплопроводность отложений является важной характеристикой, определяющей надежность и экономичность работы котельных агрегатов и теплообменных аппаратов. Коэффициенты теплопроводности накипи приведены в табл. 7. Основными накипеобразователями являются соли кальция и магния. Однако при определенном ионном составе испаряемой воды эти соли выпадают в виде шлама, легко удаляемого из агрегата с продувкой. Систематическое регулирование состава котловой воды заключается в поддержании такого соотношения количества ионов Са2+, Mg2+, ОН-, SiО32-, РО43-, при котором кальциевые и магниевые соли выпадают в виде шлама. Таблица 7 Средние значения коэффициентов теплопроводности для различных видов накипи

Наиболее распространенным способом внутрикотловой обработки воды является присадка в котловую воду химических реагентов, переводящих соли жесткости в шлам, и удаление его из котлов продувкой. Фосфатирование служит защитным коррекционным мероприятием против накипеобразования. Для осуществления фосфатного режима в барабан парогенератора вводят растворы: тринатрийфосфата, динатрийфосфата и другие реагенты, – в таком количестве, чтобы в парогенераторной воде постоянно поддерживалась заданная концентрация ионов РО43-. Введение растворов может осуществляться во всасывающие или в нагнетательные патрубки питательных насосов, либо в общую питательную магистраль или в барабан каждого котла отдельно. При достаточном количестве гидроксильных ионов (рН ≥ 10,0) взаимодействие ионов РО43-, ОН- и Са2+ приводит к образованию рыхлого шлама, удаляемого из котла с продувкой. Однако в слабощелочной среде питательной воды (рН ≤ 7,5-8,0) присутствие фосфатов приводит к образованию фосфорита, который отлагается в виде плотной кристаллической накипи в трубах водяных экономайзеров, а иногда и в питательных трубопроводах. В этом случае фосфаты целесообразно вводить не в питательную воду, а непосредственно в барабан по особой линии. Относительную щелочность котловой воды при наличии фосфатирования определяют по формуле:

где Щкв - щелочность котловой воды, мг-экв/л; РО4 - содержание фосфатов (в пересчете на РО43-), мг/л; Скв - солесодержание котловой воды (сухой остаток за вычетом органических веществ), мг/л. Для котлов с давлением пара менее 0,7 МПа относительную щелочность не нормируют. Для полного осаждения накипеобразования в виде шлама минимальную щелочность котловой воды при внутрикотловой обработке рекомендуется поддерживать для всех котлов не ниже 7-10 мг-экв/л. Обязательной составной операцией внутрикотловой водоподготовки является продувка, величину которой вычисляют по формуле:

где Sпв, Sпр - солесодержание питательной и продувочной воды, мг/л. Для снижения тепловых потерь, связанных с непрерывной продувкой, тепло продувочной воды используется в устанавливаемых сепараторах непрерывной продувки и в теплообменниках, а отсепарированный пар – в термических деаэраторах. Нормы качества котловой воды приведены в табл. 8. Таблица 8 Нормы качества котловой воды

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 2090; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.011 с.) |

,

, ,

,