Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машини для опоряджувальних робітСодержание книги

Поиск на нашем сайте

Опоряджувальні роботи за своєю питомою вагою та трудоємкістю займають окреме місце в будівництві, оскільки вони завершують його. Для опоряджувальних робіт характерна велика різноманітність застосовуваних матеріалів, технологічних прийомів, використання різноманітних опоряджувальних машин і обладнання. Відповідно до сучасної індексації опоряджувальним машинам присвоюють індекс, що складається з буквеної частини “БО” та цифрової, яка позначає номер моделі. Їх класифікують за такими типами: машини для штукатурних робіт; машини для малярних робіт; машини для побудови і опорядження дерев’яних і мозаїчно-бетонних підлог; машини і обладнання для скляних робіт; машини і агрегати для покрівельних робіт.

10.1. МАШИНИ ДЛЯ ШТУКАТУРНИХ РОБІТ.

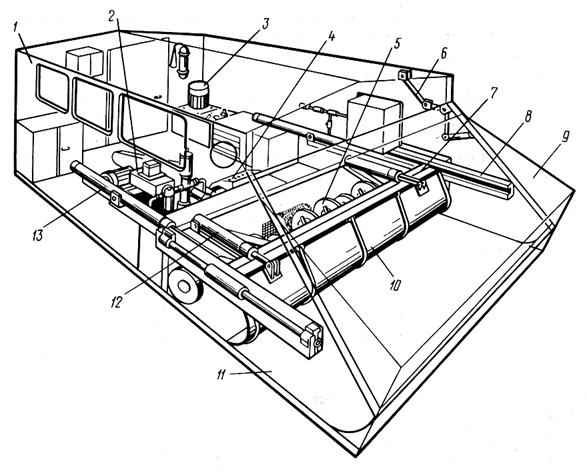

Механізоване виробництво штукатурних робіт включає приготування розчинів і нанесення їх на поверхню з подальшою обробкою. Машини для штукатурних робіт включають у себе: розчинозмішувачі, призначені для приготування штукатурних сумішей; штукатурні агрегати та станції, які здійснюють механізований прийом, перекачування і нанесення штукатурного розчину на оброблювану поверхню; машини для приготування і подачі жорстких розчинів та штукатурно-затирні. Комплексна механізація штукатурних робіт передбачає встановлення на будівельних об’єктах штукатурних станцій продуктивністю 1…6 м3/год. Це забезпечує скорочення ручної праці при виконанні основних і допоміжних операцій. Суміш в штукатурних станціях транспортуються розчинонасосами (плунжерними, гвинтовими, діафрагмовими) або за допомогою стиснутого повітря. Пересувні штукатурні станції працюють із централізовано доставленим з розчинного заводу товарним розчином.Їх застосовують на об’єктах із великим об’ємом штукатурних робіт. Ці машини випускають в основному відомчі ремонтно-механічні заводи. Тому в країні нараховуються близько 40 різних типів штукатурних станцій, більшість із яких не відповідають вимогам стандарту на ці машини. Вони металомісткі, енергомісткі, не виключають ручної праці при їх використанні, не втеплені, що затруднює експлуатацію машин при негативних температурах. Через громіздкість штукатурні станції перевозять з об’єкта на об’єкт за допомогою спеціальних вантажопідйомних та автотранспортних засобів Найперспективніші – штукатурні станції типа БО-114А з гідрооб’ємним приводом, який дозволяє знизити енергомісткість та металомісткість, зменшити габарити і масу цих машин. Все обладнання змонтовано в металевому кузові з підігрівом, що забезпечує стійку і надійну цілорічну роботу. Штукатурна станція БО-114А (рис. 10.1) продуктивністю 2…4 м3/год розміщена в металевому корпусі 1, який обладнаний прийомним бункером вмістом 4м3 та поворотним стругом 10 для порційного переміщення розчину до шнека-змішувача 5. Останній збуджує розчин і подає його через просіюючий пристрій до прийомного бункеру розчинонасоса 2. Струг 10 пересувається вздовж бункера за допомогою каретки 7 по направляючих 8 з допомогою двох гідроциліндрів 13, а повертається гідроциліндрами 12. При потребі в заміс додають воду для забезпечення рухомості розчину не менше 7 см. Прийомний бункер 11 обладнаний кришкою 9, яка відкривається гідроциліндром 6.

Рис. 10.1. Штукатурна станція БО-114А: 1- кузов; 2- розчинонасос; 3- насосна станція; 4- пульт керування; 5- шнек; 6- гідроциліндр кришки; 7- каретка; 8- напрявляючі; 9- кришка; 10- струг; 11- приймальний бункер; 12,13- гідроциліндри струга

Гідроциліндри каретки, струга та кришки бункера приходить у рух від насосної станції 3, а розчинонасос і шнек – від індивідуальних електродвигунів. Станція має пульт управління 4, системи водопостачання, вентиляції, опалення і невелику висоту завантаження. Це дозволяє приймати розчин безпосередньо з транспортних засобів без використання естакади. Пересувні штукатурні агрегати (типу БО-152 та ін.) застосовують при незначних обсягах робіт з опорядження внутрішніх приміщень та фасадів споруд. Вони змонтовані на рамах із пневмоколесами, обладнані поршневими розчинонасосами подачею 1…6 м3/год і працюють лише з привозним готовим штукатурним розчином. Штукатурний агрегат БО-152 (рис. 10.2) призначений для прийому, проціджування, збудження, транспортування штукатурного розчину і нанесення його на оброблювану поверхню у важкодоступних місцях (санвузлах, коридорах і т.д.). Він складається з двох частин: розчинонасоса 1 та приймального бункера 2, встановлених на рамах із колесами і з’єднаних рукавом із швидкорознімним пристроєм 3 (рис. 10.2). Під час роботи готовий штукатурний розчин надходить на вібросито 4 бункера 2. Проціджений розчин потрапляє прямо у прийомний бункер зі збуджувачем 5, звідки по розчинопроводу 6 транспортується до форсунки 7 і наноситься на оброблювану поверхню.

Рис. 10.2. Штукатурна агрегат БО-114А: 1- розчинонасос; 2- бункер; 3- швидкоз’ємний пристрій; 4- вібросито; 5- збуджувач; 6- розчинопровод; 7- форсунка

Агрегати типу БО-57Б, БО-18О та інші називають штукатурно-змішувальними. До їх технологічної ланки включено циклічний змішувач для приготування розчину безпосередньо на об’єкті або перемішування готового товарного розчину. Наприклад, агрегат БО-57Б складається зі змонтованих у технологічній послідовності на спільній рамі - шасі циклічного розчинозмішувача БО-46А, вібросита з бункером та розчинонасоса БО-29. Штукатурний розчин на оброблювану поверхню наносять безкомпресорною форсункою. При великому обсязі штукатурних робіт на спорудах підвищеної поверховості разом із штукатурними наземними станціями застосовують невеликі поетажні установки продуктивністю 1…2 м3 раз. Вони складаються з приймального бункера вмістом 0,3 м3 у який подають розчин по шлангах від штукатурної станції, розчинонасоса малої подачі та рукавів невеликого діаметра. Для подрібнення струменя розчину на окремі дрібні часточки та надання йому необхідної форми і швидкості застосовують форсунки з жорстким або еластичним наконечником (соплом). При нанесенні розчину соплом необхідно, щоб при співударі розчину зі стінкою сила удару забезпечувала надійне його зчіплювання з поверхнею. Для цього швидкість струменю на виході з сопла повинна бути більшого, ніж швидкість розчину в розчинонасосі. Розмір вихідного отвору підбирають так, щоб при певній подачі розчинонасоса можна було одержати потрібну швидкість витікання розчину на виході. За способом подрібнення струменю розчину форсунки поділяють на механічні (безповітряні) і пневматичні (повітряні). Пневматичні форсунки, призначені для нанесення густих штукатурних розчинів з осадкою конуса до 8 см, подають розчин і стиснуте повітря, яке при виході з сопла розпилює розчин, утворюючи факел. В результаті розчин рівномірно наноситься на поверхню. Розрізняють пневматичні форсунки з центральною і кільцевою подачею стиснутого повітря, а також універсальні.

Рис. 10.3. Форсунки для нанесення розчину: а,б- з центральною та кільцевою подачею стиснутого повітря; в- універсальна для робіт з добавкою гіпсу; 4- гвинт; 5- повітряна трубка; 6- вентиль; 7- повітряпровод; 8- штуцер; 9- кільцева камера

У форсунках із центральною подачею повітря (рис. 10.3, а) повітряна трубка вмонтована в корпус по осі форсунки, тому розчин подрібнюється стиснутим повітрям на виході з сопла 1. Їх комплектують змінними соплами діаметром 12, 15 і 18 мм і підбирають залежно від консистенції та складу розчину, а також подачі розчинонасоса. Наприклад, при подачі 4…2м3 раз застосовують сопла діаметром 12 і 15 мм а при подачі 4…6 м3 раз 15 і 18 мм. Форсунка має накидну гайку 2, корпус 3 та гвинт 4 Вентиль 6 служить для регулювання струменя стиснутого повітря, яке надходить повітропроводом 7. Факел розпилюваного розчину, що просувається по рукаву до штуцера 8, регулюють осьовим зміщенням повітряної трубки 5 відносно сопла 1. Форсунки з кільцевою подачею повітря (рис.10.3,б) зменшують туманоутворення і мають кільцеву раму 9, у якій стиснуте повітря змішується з розчином, що подається в штуцер 8, а згодом з силою викидається у вигляді факела завдовжки 1,0…2,5 м. Універсальні форсунки (рис. 10.3,б) застосовують для обштукатурювання поверхонь розчинами з добавками сухого гіпсу, який вводиться в повітряний рукав і змішується з розчином у момент виходу з форсунки. Щоб отримати хорошу якість нанесення шару, слід правильно вибрати діаметр сопла, відстань між вихідним отвором і оброблюваною поверхнею (40…60 см), а також кут нахилу сопла (зазвичай 45…600), підтримувати постійний тиск повітря, оскільки при зниженому тискові збільшуються витрати розчину. У механічні форсунки подають лише розчин. Вони прості за конструкцією, зменшують затрати матеріалів, не потребують для роботи підведення стиснутого повітря, поліпшують санітарно-технічні умови роботи. Їх використовують для нанесення розчинів великої рухомості. Механічні форсунки бувають з плоским факелом (рис. 10.3,г), з розсікачем факела, з співударними струменями і відцентрові. Їх недоліки: часте забруднення сопла і нерівномірність нанесення розчину, що ускладнює затирання і не завжди забезпечує високу якість. У форсунках із плоским факелом розчин із осадкою конуса до 7…9 см під тиском проходить через проріз, що з’єднує два круглих отвори в плоскій гумовій діафрагмі завтовшки 2…2,5 мм. Завдяки опорові діафрагми розчин подрібнюється і викидається у вигляді плоского віялоподібного факела. Для розрівнювання і розтирання різних обштукатурених поверхонь при виконанні опоряджувальних робіт застосовують штукатурно-затирні машини (БО-86Б, БО-112Б та ін.). Кожна машина складається з двигуна,редуктора, двох ручок і робочого органа – одного затирного диску (у БО-112Б) та двох (у БО-86Б). Машини оснащують набором змінних дисків, які встановлюються залежно від характеру виконуваної роботи. Для затирання штукатурного шару і цементних стяжок доцільніше застосовувати капронові і алюмінієві диски, а прошпакльовані поверхні - диски, покриті наждачним папером. Еластичне з’єднання затирного диску з веденим валом редуктора у однодискових машин дозволяє дискові самовстановлюватися на поверхні незалежно від положення корпуса машини. Диски дводискових машин обертаються з протилежні боки з різною частотою. Це забезпечує їх майже однакову колову швидкість, що робить машину більш стійкою. Завдяки цьому зростає продуктивність праці і підвищує якість роботи. Вода до машини надходить по шлангу і потім по порожнистому веденому валу редуктора через розподільну лійку і отвір у дискові надходить у робочу зону. Якість затирання визначається коловою швидкістю обертання робочого органа машини (6…10 м/с) та тиском на поверхню (0,008…0,012 МПа), яке залежить від складу розчину і часу перебування його на поверхні.

10.2. МАШИНИ ДЛЯ МАЛЯРНИХ РОБІТ.

Малярні роботи – це завершальний етап будівництва, від якості їх виконання залежать багато експлуатаційних, естетичних, гігієнічних та інших показників приміщень і споруд. Вони включають у себе централізоване приготування в спеціальних колірних цехах малярних сумішей і напівфабрикатів, їх підвезення на будівельні об’єкти, відповідну підготовку поверхні і механізоване нанесення на неї малярних сумішей. Трудомісткість малярних робіт у загальному комплексі будівництва складає понад 8 відсотків. Основне обладнання централізованих колірних цехів: крейдо- і фарботерки, змішувачі, вібросита, клеєварки та ін. (рис. 10.4). У цих цехах встановлюють технологічні лінії з виготовлення клеєвих сумішей, масляних фарб, грунтовок та різних паст-шпаклівок, замазки та ін. При випуску напівфабрикатів малярних сумішей їх пізніше доробляють у інвентарних і пересувних малярних станціях. Технологічне обладнання колірних цехів розміщують у дві технологічні лінії: для водно-клеєвої побілки та клеєвих (масляних) шпаклівок; для замазок. При приготуванні побілок підсушена крейда 24 з агрегату подається ковшовим елеватором 8 та гвинтовим конвейєром 7 у бункер 6 та через дозатор 5 надходить до змішувача 3, куди також із бака 10 насосом 9 через дозатор 26 надходить клеєвий розчин і вода із мережі через дозатор 4. Отримана суміш проходить через вібросито і насосом подається до бункера 1 для зберігання. Для одержання шпаклівок у змішувач 3, крім крейди і клеєвого розчину, з баку 11 насосом 12 через дозатор 25 подається оліфа та необхідні хімічні добавки. Зі змішувача суміш надходить у жорнову фарботерку 2 на подрібнення, звідки насосом направляється у бункер 1.

Рис. 10.4. Колерний цех: 1,6,14,18- бункера; 2- фарботерка; 3- змішувач; 4,5,15,16,17,20,25,26- дозатори; 7,19- гвинтові конвейєри; 8,13- елеватори; 9,12- насоси; 10,11- баки; 21- вібросито; 22- сушка; 23- грохот; 24-крейда

При приготуванні замазки підсушену крейду подають у сушку 22. Просіяна в агрегаті крейда ковшовим елеватором 13 направляється у бункер 14 і далі через дозатор 15 у шнековий змішувач, куди аналогічно до попередньої схеми через дозатори 16, 17 і 20 надходять клеєва суміш, оліфа і вода. Готову замазку зберігають у бункерах 18. У нас в країні один з найпоширеніших засобів комплексної механізації малярних робіт – малярні станції, які використовуються на великих об’єктах промислового, цивільного і сільського будівництва, забезпечені системами електро- і водопостачання і під’їзними шляхами. Малярні станції (БО-115, БО-197 та ін.) призначені для прийому напівфабрикатів, приготування, просіювання, транспортування і нанесення на оброблювану поверхню малярних сумішей. Малярна станція – це фургон, встановлений на шасі причепа 2П-5, у якому обладнання розміщене у технологічній послідовності. В кузові змонтовано три технологічні лінії: водних, водно-клеєвих, клеєвих фарб та грунтовок; клеєвих і масляних шпаклівок; масляних і емалевих фарб. Перші дві лінії універсальні і взаємозамінні. Вони складаються з малярного агрегату та допоміжного обладнання – клеєварки та двох дозувальних бачків. Лінія масляних фарб містить у собі фарботерку БО-116А, вібросито БО-130А та фарбонагнітальні бачки БО-12Б. У передній частині кузова змонтовано відсік, у якому розміщено два компресори БО-7Б, електрошафа та електрокалорифер для обігрівання та вентиляції станції. У комплект обладнання входять також змішувач, рукава, повітряні шланги та розподільний пристрій для нанесення малярних сумішей на оброблювані поверхні. Для зберігання слюсарного інструменту та виконання дрібного ремонту в станції передбачено верстат із лещатами. Пастові напівфарби завантажують у станцію завантажувачем, виготовленим на базі гвинтового насоса підвищеної подачі. Малярний агрегат (БО-154 та ін.) призначений для приготування з напівфабрикатів водних грунтовочних і фарбувальних сумішей, їх проціджування, транспортування по рукавах та нанесення на поверхню. Його використання допускається при роботі з масляними і клеєвими шпаклівками. В ролі розпилювального інструмента при роботі малярних агрегатів застосовують універсальні малярні вудочки, які можуть працювати як із компресором, так і без нього.

Рис. 10.5. Малярний агрегат: 1- змішувач; 2- шиберний затвор; 3- вібросито; 4- просіювальна поверхність; 5- гвинтовий насос; 6- шнек; 7- рама; 8- бункер; 9,10- приводи

Малярний агрегат (рис. 10.5) складається з лопатевого змішувача 1 циліндричної дії з приводом 10, вібросита 3, гвинтового насоса 5 з співосьовим шнеком 6 та бункером 8, привода 9 шнека та гвинтового насоса і електрообладнання. Шиберний затвор 2 забезпечує порційну видачу приготовленої в змішувачі 1 малярної суміші у вібросито 3 і далі в накопичувальний бункер 8. Гвинтовий насос 5 далі подає цю суміш до робочого місця. Гвинтові насоси розвивають робочий тиск до 2 МПа і забезпечують дальність транспортування до 100 м по горизонталі і до 60 м по вертикалі. Технічна продуктивність (м3/год) гвинтових насосів

де е – ексцентриситет осі ротора, м; d – діаметр перерізу ротора, м; S – крок гвинта, м; n – частота обертання ротора, с-1. Крейдотерки роторні (БО-124, БО-124А та ін.) призначені для помелу природної комкової крейди марок КК-2, КК-3, КК-4 (ГОСТ 17498 - 72) вологістю не більше 8 відсотків, яка застосовується для приготування крейдяних фарб, шпаклівок, замазок і крейдяних паст. Шматки крейди з завантажувального бункеру крейдотерки надходять в середину ротора, який швидко обертається в циліндричному корпусі, далі прискорюється і, б’ючись об відбійну плиту, подрібнюються. Додаткове їх подрібнення обумовлено співударянням окремих часток ударами об стінки ротора і тертям часток матеріалу один об один та об стінки ротора. Під дією відцентрової сили подрібнені частинки крейди випадають у розвантажувальний люк. У крейдотерки БО-124А вперше застосовано первинне подрібнення крейди у робочій камері. Шматки матеріалу через завантажувальний бункер потрапляють на внутрішні пальці ротора, що обертається, де подрібнюються за допомогою спеціального пальця і під дією відцентрової сили протираються крізь прорізи статора. Роздроблена крейда вдруге перетирається між зовнішньою поверхнею статора та зовнішніми пальцями ротора, а тоді видаляється через калібровані щілини статора до розвантажувального люка. Фарботерки жорнові (БО-116А, БО-110 та ін.) призначені для перетирання рідких і пастоподібних матеріалів (крейдових паст, шпаклівок, клеєвих колерів), які застосовуються при малярних роботах. Їх робочим органом служить встановлені на валу рухомий і нерухомий жорна, між якими відбувається помел фарбувальної суміші до тонкості 0,2…0,035 мм. Тонкість помелу може змінюватися за допомогою спеціального регулюючого пристрою, яким змінюється зазор між жорнами. Останні виготовлені зі зносостійкого матеріалу – вибіленого чавуну. Готовий матеріал стікає в прийомну чашку і звідти скребками через спеціальний лоток подається в тару. Вібросито призначене для проціджування різноманітних малярних сумішей, а також просіювання сипких матеріалів. Воно може бути встановлене на робочому місці горизонтально або вертикально. Електричне вібросито (БО-130 та ін.) використовують лише для робіт із невибухонебезпечними сумішами. Клеєварка складається із зовнішнього та внутрішнього баків. Вихідні компоненти для приготування клею подають у внутрішній бак, оснащений вертикально рухомим валом, а порожнина між стінками баків заповнюється теплоносієм (водою). Для поетажної подачі та пневматичного нанесення на оброблювану поверхню шпакльовочних сумішей, грунтовок, клеєвих і водяно-клеєвих фарб із змістом твердої фази понад 50 відсотків величиною до 3 мм і рухомістю не менше 7 см служать шпаклювальні агрегати (БО-150 та ін.). Шпаклювальний агрегат (рис. 10.6) складається із завантажувального бункера 1, напірного рукава 4, вудочки 5, апаратури керування, гвинтового насоса 3 та подавального шнека 2 з приводом, який містить двошвидкісний електродвигун 7, клинопасову передачу 8 та редуктор 9. Вижимний пристрій 6 служить для віджимання шпаклівки з тари в бункер 1.

Рис. 10.6. Шпаклівочний агрегат:

1- завантажувальний бункер; 2- шнек; 3- гвинтовий насос; 4- напірний рукав; 5- вудочки; 6- вижимний пристрій; 7- електродвигун; 8- клинопасова передача; 9- редуктор

Шпаклівки наносять розпилюванням стиснутого повітря, яке подають до вудочки агрегату під тиском 0,5…0,7 МПа. Для нанесення грунтовок ї фарб стиснуте повітря не потрібне - для цього досить тиску, який розвивається насосом. Для зручності обслуговування і забезпечення безпеки передбачено дистанційне керування агрегатом за допомогою пневмореле, встановленого у повітропроводі, який з’єднує компресор із вудочкою. При відкритому крані подачі повітря тиск у повітропроводі знижується, спрацьовує пневмореле, вмикаючи електродвигун привода насоса, і матеріал через кран надходить до вудочки. При закритому крані тиск у повітропроводі підвищується, електродвигун вимикається і подача матеріалу припиняється. Для механізованого нанесення грунтовочних і фарбувальних сумішей застосовують переносні і пересувні агрегати. Розрізняють два способи нанесення малярних сумішей: пневматичний, при якому малярна суміш розпилюється стиснутим повітрям і механічний, який грунтується на подрібненні при різкому перепаді тиску струменя, що виходить із сопла зі швидкістю 100 м/с, фарбувальної суміші. У комплект пересувного фарбувального агрегату повітряного розпилення (рис. 10.7, а) входить компресор 8 із ресивером 7, мастиловодовідокремлювач 6, переносний фарбонагнітальний бак 4 з манометром 5, ручний пневматичний фарборозпилювач 1 та набір матеріальних 3 та повітряних 2 гнучких шлангів. Фарбонагнітальний бак 4 служить для перемішування фарбових сумішей і подачі їх до фарборозпилювача під тиском близько 0,4 МПа стиснутого повітря.

Рис. 10.7. Пересувні фарбувальні агрегати: а- повітряного розпилення: 1- фарборозпилювач; 2- повітряний шланг; 3- матеріальний шланг; 4- фарбонагнітальний бак; 5- манометр; 6- масловодовідокремлювач; 7- ресивер; 8- компресор; б- механічного розпилення: 1- корпус; 2- вал-маховик; 3- фільтр; 4- плунжер; 5- мембрана; 6,7,12- клапани; 8- фільтр; 9- перепускний патрубок; 10- фарборозпилювач; 11- фарбувальний рукав14- муфта; 15- електродвигун

Пневматичне розпилювання фарби під тиском повітря 0,5…0,7 МПа погіршує санітарно-гігієнічні умови на робочому місці через утворення фарбового туману, викликає перевитрати лакофарбових матеріалів і розчинників, які використовуються для розчинення фарб. Тому поряд із агрегатами високого тиску все більше поширення отримують фарбувальні агрегати низького тиску, у яких розпилювання фарбувальних сумішей відбувається під впливом струменя великого об’єму сухого гарячого повітря. Завдяки низькому напору на виході із сопла не відбувається раптового розширення повітря, і витікання струменю має спокійний характер, що зводить до мінімуму туманоутворення. Підвищена температура повітря зменшує його вологість, сприяючи випаровуванню розчиннику на шляху від сопла до фарбованої поверхні, підвищує стійкість розпилення. У результаті досягається висока рівномірність фарбування без підтікань і нашарувань, скорочується час висихання фарби, отримані покриття вирізняються блиском і підвищеною щільністю. Одночасно зменшуються на 20…40 відсотків затрати малярних сумішей, спрощується конструкція, підвищується довговічність і знижується вартість пістолетів-фарборозпилювачів. Агрегати низького тиску мають турбоповітродувку, низьконапірний пістолет-розпилювач, повітряний рукав, пристрій для подачі фарби (бачок до пістолета-розпилювача, фарбонагнітальний бак або насосний агрегат). У комплект входять змінні сопла та голки різного діаметру. Зміна форми факела від круглого до плоского здійснюється поворотом регулятора на 450. Механічне розпилювання грунтується на подрібненні при різкій зміні тиску струменя фарбувальної суміші, що виходить із сопла зі швидкістю 100 м/с. Воно більш економічне та перспективне оскільки значно зменшує утворення фарбового туману й скорочує на 20…30 відсотків затрати фарби. Цей спосіб більш продуктивний (у 1,5…3,0 рази) і придатний для нанесення двокомпонентних лакофарбових матеріалів, які через високу в’язкість не можна наносити традиційними способами (валиками, щіточками, пневматичними розпилювачами). Двокомпонентні лакофарбові суміші мають найчастіше невеликий термін життєздатності, тому компоненти подаються окремо, а змішуються в розпилювальній головці, спеціальному змішувальному пристрої або безпосередньо в процесі розпилювання при співударі струменів компонентів. У експлуатації добре зарекомендували себе високопродуктивні фарбувальні агрегати 7000НА, 7000Н1 (рис. 10.7, б) та 2600ПА, вибухобезпечного виготовлення, призначені для механічного розпилювання лакофарбових матеріалів і нанесення їх на поверхні будівельних виробів та конструкцій. Кожен агрегат складається з мембранного насоса з гідравлічною передачею та електроприводом, які змонтовані на одноосьовому візку, пістолета – розпилювача, всмоктуючої системи фарбороздавальних рукавів високого тиску та сітчастих фільтрів. Основний вузол агрегатів безповітряного розпилювання – мембранний насос високого тиску (до 24 МПа), який подає фарбову суміш до розпилюючого пристрою з круглим і еліптичним отвором діаметром 0,28...0,79 мм. Сопло з круглим отвором утворює факел у вигляді конуса з малим кутом (20…800) при вершині, а з еліптичним – факел плоскої форми. Привод насоса здійснюється від електродвигуна 15 з муфтою 14 у вибухобезпечному виконанні. Насос агрегату має корпус 1 та три клапани: всмоктуючий 6, нагнітальний 12 та перепускний 7. У корпусі 1 розміщені вал – маховик 2 який має похилу площину і зв’язаний за допомогою плунжера 4 і пружини з мембраною 5, яка відокремлює порожнину насоса від заповненої мастилом порожнини корпуса 1. При обертанні маховика 2 плунжер 4 здійснює зворотно – поступальний рух, який через гідравлічне мастило передається мембрані 5. У результаті відбувається всмоктування фарби через фільтр 8 та клапан 6 і подальше її нагнітання через клапан 12 по шлангу високого тиску 11 до фарборозпилювача 10. Тиск нагнітання змінюється регулятором 13, який перепускає частину мастила з зони розміщення плунжера 4 в зону розміщення маховика 2. При перекритому каналі фарборозпилювач 10 і працюючому насосі фарбова суміш повертається у бачок через клапан 7 по патрубку 9. Фарбоподавальний рукав 11 оснащений двошаровим синтетичним навиванням зі струмопідвідними жилами для відведення статичної електрики та кінцевими зашпаровуваннями.

10.3.МАШИНИ ДЛЯ ОПОРЯДЖЕННЯ ПІДЛОГИ.

Опорядження підлоги передбачає їх обробку для надання зовнішній поверхні гладкості шляхом стругання і шліфування (дерев’яна підлога), фрезерування і шліфування (бетонна і мозаїчна підлога), коткування (лінолеумна підлога та підлога з полімерним покриттям). Для опорядження дерев’яної підлоги застосовують паркетостругальні та паркетошліфувальні машини. Машина для стругання дерев’яної підлоги (БО – 87а та ін.) (рис. 10.8,а) складається з ножового барабана 1, який змонтований у корпусі 2, ходової частини, ручки 3, та механізму керування. Ходова частина має передні 10 і задні 8 колеса. Робочим органом служить ножовий барабан, на якому за допомогою сухарів і гвинтів закріплені ножі 9 (два або три).Барабан 1- обернений ротор приводного електродвигуна. Статор електродвигуна, розміщений усередині ротора, встановлено на валу, який закріплено на бічних кришках корпуса 2. Двигуни вмикають пускачем. Глибину стругання регулюють зміною положення встановлених на траверсі задніх коліс 8 за допомогою тяги 4 шляхом обертання гайки 5. При цьому ось ротора підіймається або опускається. Для відведення стружки з зони стругання на вал барабана встановлено вентилятор, який створює повітряний потік, яким стружка транспортується в спеціальну порожнину корпуса машини. Перед початком роботи підлога повинна бути очищена від забруднень і зволожена. Стругання ведуть уздовж волокна деревини плавним пересуванням машини вперед. Його виконують прямими полосами, перекриваючи кожного разу на 50..100 мм попередню, уже оброблену полосу. Стругання підлоги безпосередньо біля стін, на ділянках невеликої площі та у важкодоступних місцях виконують ручними електричними рубанками. Машини для шліфування дерев’яної підлоги використовують для шліфування паркетної та іншої дерев’яної підлоги після попереднього стругання або для зняття мастики та лакофарбового покриття. Існує два види паркетошліфувальних машин, дискові - для шліфування невеликих складних за конфігурацією і важкодоступних ділянок підлоги і барабані - для шліфування великих відкритих площ підлоги (рис.10.8,б).

Рис. 10.8. Машини для опорядження підлоги: а- стругальна: 1- ножовий барабан; 2- корпус; 3- рукоять; 4- тяга; 5- гайка; 6- важіль керування; 7- пружина; 8, 10- колеса; 9- ножі; б- паркетошліфувальна; 1- корпус; 2- барабан; 3- електродвигун; 4- клинопасова передача; 5- пилезбірник; 6- ручка; 7- колеса; 8- вентилятор; в- загладжуючі бетонні поли; 1- затирний диск; 2- редуктор; 3- електродвигун; 4- ходові колеса; г- мозаїчно-шлифувальна; 1- робочий орган; 2- корпус; 3,6- зубчасті колеса; 4- траверси; 5- амортизатори; 7- електродвигун; 8- ручка; 9- вимикач; 10- ходові колеса; 11- шестерня; 12- каменетримачі; 13- абразивні сегменти; 14- планшайби

Найбільше поширення отримали барабанні машини, які мають високу продуктивність і якість роботи Робочим органом барабанної паркетошліфувальної машини служить горизонтальний барабан 2, на якому за допомогою натискних валиків закріплюють наждачний папір. Барабан 2 за допомогою клинопасової передачі 4 одержує обертання від електродвигуна 3, від якого обертається і вентилятор 8 пилососа. Відсмоктуваний пил збирається у пилезбірнику 5, який закріплено на ручці 6. Ходова частина машини складається з переднього та двох задніх прогумованих коліс, які в корпусі 1 встановлені на шарнірній траверсі. Це дозволяє змінити положення барабана 2 відносно оброблюваної поверхні. При роботі барабан 2 повинен доторкуватися з оброблюваною поверхнею по всій довжині. Продуктивність і якість шліфування підлоги залежать від якості закріпленої на барабані шліфувальної шкірки. Для збільшення її терміну служби та підвищення якості опорядження підлоги шліфувальний барабан має еластичну прогумовану поверхню. Для досягнення рівної гладенької поверхні підлоги шліфування виконують двічі у взаємоперпендикулярних напрямках. Машини для загладжування бетонної підлоги (БО-170 та ін.) призначені для загладжування і затирання її поверхонь після обробки віброрейками. Якщо при віброущільненні бетонної підлоги використовують вакуумування, то загладжування починають одразу, а затирання-через 3…4 год. Якщо підлогу ущільнюють без вакуумування, то його загладжують через 4…8 год. після віброущільнення, а затирають через 3…4 год. Для загладжування використовують чавунний дисковий робочий орган (діаметром 600мм), а для затирання - лопатевий. Машини БО-170 (рис10.8,в) складаються з електродвигуна 3, черв’якового редуктора 2, ручки, обгородження, органів керування, робочих органів (лопатей та затирного диска 1), регулятора кута нахилу лопатей і ходових коліс 4. Мозаїчно-шліфувальні машини БО-111А, МШС-1000 (рис.10.8, г) призначені для шліфування та полірування поверхонь із мармуру, граніту та іншого монолітного покриття зі звичайного і декоративного бетону (мозаїчно – террацевих). Вони складаються з корпуса 2 з електродвигуном 7, ручкою 8, ходовими колесами 10 та робочим органом. У робочий орган 1 машини БО-111А входять дві траверси 4, до яких через гумові амортизатори 5 прикріплені планшайби 14 з двома каменетримачами 12 з абразивними сегментами 13, які обробляють поверхню. Обертання траверс 4 у протилежні боки забезпечує прямолінійний поступальний рух машини, а гумові прокладки – плавну роботу машини, рівномірне притискання та зношування каменя. Пуск і зупинка електродвигуна, підключеного до мережі через захисно-вимикаючий пристрій, здійснюються за допомогою пакетного вимикача 9.

Контрольні запитання до глави 10.

1. Дайте схему пересувної штукатурної станції, поясніть її будову, принцип дії і галузь застосування. 2.Охарактиризуйте принцип дії і галузь застосування штукатурних агрегатів. 3. Поясніть будову, принцип дії і ефективність застосування штукатурно-затирних машин із зображенням відповідних схем. 4. Перерахуйте різновиди машин для малярних робіт, наведіть схеми малярних станцій, малярного агрегату, крейдотерки, фарботерки, поясніть їх будову, принцип дії і галузь ефективного застосування. 5.Поясніть будову і принцип дії машини для опорядження підлоги із наведенням відповідних схем.

ГЛАВА 11

|

|||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 363; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.195.180 (0.015 с.) |

(10.1)

(10.1)