Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Класифікатор і цифрова індексація ручних машин.Содержание книги

Поиск на нашем сайте

Продовження

(відповідно 1-а і 2-а цифри індексу). Останні дві цифри індексу вказують порядковий номер моделі. У промисловому, міському і сільському будівництві переважно поширені електричні і пневматичні ручні машини.

9.1. ЕЛЕКТРИЧНІ РУЧНІ МАШИНИ.

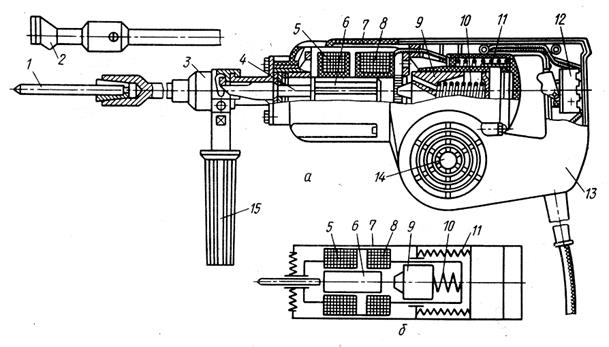

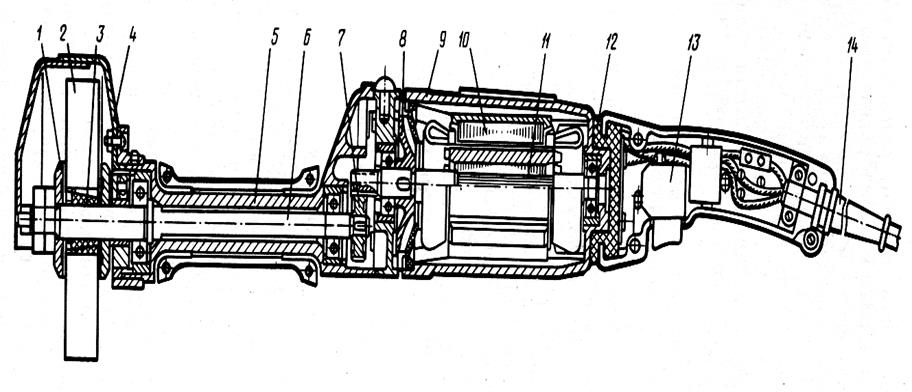

Ручні машини з електричним приводом широко застосовують при виконанні будівельних і монтажних робіт, що обумовлено їх високою енергоозброєністю, невеликими розмірами, високим ККД (0,4…0,6). Експлуатаційні затрати для цих машин у 6…8 разів менші, ніж для пневматичних. Електрична ручна машина – це електро-, вібро- і шумобезпечний переносний агрегат, який складається з корпуса, вмонтованих у нього електропривода, передавального механізму, робочого органа та пускової апаратури. Всі вітчизняні ручні електричні машини за ступенем захисту від ураження струмом випускають трьох класів: І клас – всі деталі, які перебувають під напругою, ізольовані і штепсельні виделки мають заземляючий контакт; машини можуть мати всі деталі з робочою ізоляцією, які перебувають під напругою, а окремі деталі з подвійною або посиленою ізоляцією; машини такого класу населенню не продають; ІІ клас – всі деталі, які знаходяться під напругою, мають подвійну або підсилену ізоляцію; ці машини, випуск яких складає до 70 відсотків загальної кількості, не мають пристроїв для заземлення і відзначені спеціальним знаком; машини І та ІІ класу випускають на номінальну напругу до 220 В (при постійному струмі) і до 380 В – при змінному струмі; ІІІ клас – випускають на номінальну напругу до 42 В, живляться від автономного джерела струму або від загальної мережі через трансформатор або перетворювач, напруга холостого руху яких не повинна перевищувати 50 В, а другорядна вітка не повинна бути з’єднана із землею; такі машини мають суцільнопластмасовий корпус і не містять, крім робочого органу, зовнішніх металевих частин; оператор надійно захищений від вражень струмом як при пошкодженні робочої ізоляції привода машини, так і при потраплянні робочого органа в струмонесучі елементи. У електричних ручних машинах застосовують однофазні колекторні двигуни нормальної частоти типу КНД (f мережі = 50 Гц), які складають майже дві третини загальної кількості електродвигунів, які випускають для ручних машин. Їх переваги: високі пускові моменти та питома потужність; м’яка зовнішня характеристика, яка дозволяє машині витримати короткочасні перевантаження; нечутливість до коливань напруги в живлячій електромережі і невисокі пускові струми (до 4 Іном); високі частоти обертання при малих розмірах і масі. Недоліки: складність конструкції, виготовлення і експлуатації; висока вартість і недостатня надійність; створення радіоперешкод через іскріння від комутації струму на колекторі. Ручні машини з однофазними колекторними двигунами застосовують в нестаціонарних умовах роботи, їх можна підключити до мережі однофазного струму. Вони мають подвійну ізоляцію для захисту оператора від враження струмом у разі пробивання чи пошкодження робочої ізоляції. У цих машин корпус і ручка виготовлені з пластмаси, армовані алюмінієм, а вал якоря електродвигуна ізольований пластмасовою втулкою. Для зменшення радіоперешкод вони оснащені перешкодозаглушувальними пристроями. Асинхронні трифазні електродвигуни нормальної частоти з короткозамкнутим ротором (типу 4А та ін.) мають просту і надійну конструкцію, володіють високою перевантажувальною здатністю, прості у виготовленні та експлуатації. Їх недоліки: підвищені габарити і маса, а також низька питома потужність. Це обмежує їх застосування в напівстаціонарних ручних машинах, наприклад, заточувальних станках і т.п. Трифазні асинхронні двигуни з короткозамкнутим ротором підвищеної (200 Гц) частоти типу АП порівняно прості у виготовленні, витривалі і надійні в роботі, вирізняються високою питомою потужністю і невисокою вартістю. Ці позитивні якості дозволяють широко застосовувати їх для приведення в дію ручних машин. Недоліки: невисока здатність до перевантажень, чутливість до коливань напруги в мережі, перегрівання і зменшення терміну служби при роботі в режимі з частими пусками, а також потреба в перетворювачі частоти. Тому ручні машини з високочастотними електродвигунами доцільно застосовувати в стаціонарних умовах роботи. Лінійні електромагнітні двигуни зворотно-поступальної дії приводять в рух робочі органи машини безпосередньо, без додаткових механічних передач. Однак їхній низький ККД призводить до нагрівання машини і обумовлює необхідність її інтенсивного охолодження. Для захисту від ураження електричним струмом при роботі з електричними ручними машинами в разі прямого одноразового доторкування струмоведучих частин або замикання на землю на боці споживача використовують захисно-вимикаючі прилади типу ІЕ – 9813 і ІЕ – 9814. Свердлильні машини. У нас в країні випускають свердлильні машини з діаметром свердел 6…32 мм для свердління отворів у металах, бетоні, камені, цеглі, пластмасах, дереві та інших матеріалах. Електричні свердлильні машини виготовляють із двигуном типу КНД або АП одношвидкісні, двошвидкісні та з електричним регулюванням частоти обертання шпинделя. Вони мають єдину принципову схему і відрізняються один від одного діаметром свердла, конструктивним оформленням, габаритними розмірами, масою, частотою обертання шпинделя, типом, потужністю і частотою обертання двигуна. При роботі цих машин слід докладати до свердла осьове зусилля подачі, а увімкнення і вимкнення здійснюється натисканням на ручку. Свердлильна ручна машина складаються з корпуса, ручки 8 з курковим вмикачем 9, фільтра 7, який подавлює радіоперешкоди, електродвигуна 5 із вентилятором, двоступеневого циліндричного редуктора 3 та шпинделя 1 із патроном для кріплення свердл чи змінних робочих органів (рис. 9.1,а). Пластмасовий корпус виготовлений із з’єднаних між собою передньої 2 і середньої 4 частин, а також кришки 6. Свердлильні машини з електронним регулюванням частоти обертання шпинделя ВЕ (рис. 9.1,б) в позначенні мають індекс Е (після цифрової частини). Блок електронного регулювання частоти обертання шпинделя, який розміщений в ручці машини, дозволяє безступінчато регулювати частоту обертання в одному чи двох діапазонах. Він зменшує частоту обертання шпинделя на холостих рухах і тим самим зменшує створювані машиною шум і вібрацію. У цих машинах в ролі приводного використовують електродвигун постійного струму з послідовним збудженням. Живлення від мережі подається через резистор VS на обмотки двигуна М. Частота обертання валу двигуна визначається часом відкритого стану тиристора. Залежно від положення ручки перемикача S2 (1 або 2) двигун працюватиме в двох діапазонах – відповідно із заниженою або підвищеною частотами обертання. Окрім того, частота обертання валу двигуна плавно регулюється переміщенням повзуна потенціометра R за допомогою кнопки SQ. Захист від радіоперешкод, які виникають унаслідок іскріння щіток на колекторі, відбувається за допомогою Т- подібного фільтра Ф, підключеного паралельно до мережі. Електронне регулювання забезпечує оптимальний технологічний режим роботи машини за рахунок встановлення необхідної частоти обертання шпинделя, що підвищує надійність ріжучого інструмента і основних вузлів машини. Окрім набору свердл, свердлильні ручні машини можуть оснащуватися комплектом змінного робочого обладнання. Змінюючи насадки, можна однією машиною свердлити, шліфувати, стругати і пиляти, заточувати інструмент, підрізати кущі, косити газони і т.п. Шліфувальні машини. У нашій країні виготовляють шліфувальні машини прямі і кутові з шліфувальними кругими діаметром відповідно 40, 63, 80, 100, 125, 160 мм та 80, 125, 150, 180, 220 мм і частотою обертання 43…113 с-1, шліфувальні машини з гнучким валом і шліфувальним колом діаметром 200 мм та плоскошліфувальну машину. У прямих шліфувальних машин ось обертання робочого інструменту паралельна осі привода або співпадає з нею, а у кутових – ось обертання інструменту розміщена під кутом до осі привода, що дозволяє працювати у важко доступних місцях. У плоскошліфувальних машин робочий інструмент – платформа, яка здійснює обертальні і плоскопаралельні рухи.

Рис. 9.1. Свердлильна машина: а- будова: 1- шпиндель; 2,4- передня та середня частини корпуса; 3- редуктор; 5- електродвигун; 6- кришка; 7- фільтр; 8- рукоять; 9- вимикач; б- схема електронного керування: С1, С2, С3- конденсатори

Асинхронні електродвигуни мають жорстку зовнішню характеристику, тому на холостому ходу і під завантаженням у них практично однакова частота обертання. У колекторних же двигунів зовнішня характеристика м’яка, тому під навантаженням частота обертання в 1,5…2,0 рази менша, ніж на холостому русі. В машинах із асинхронним електродвигуном шліфування відбувається при максимальній для даного круга робочої швидкості, тому вони забезпечують більшу продуктивність, ніж машини з колекторними двигунами. Якість обробки і ефективність виконання робіт шліфувальними машинами залежать від шліфувальних кругів, які випускають різноманітної форми, розмірів, зернистості і твердості. Для прямих шліфувальних машин частіше використовують плоскі круги прямого профілю (ПП) і плоскі з виточкою (ПВ), які застосовують для зачисних машин, а також при круглому і плоскому шліфуванні. Для кутових шліфувальних машин використовують чашки циліндричні (ЧЦ) та чашки конічні (ЧК). Круги форми 5П застосовують для шліфування різьби та заточування багатолезових інструментів, круги форми Д – для відрізних і прорізних робіт. Шліфувальні круги характеризуються: абразивним матеріалом, оброблюючий матеріал царапанням та стиранням; зернистістю – розміром абразивних часток; твердістю – опором викрашиванню абразивних зерен із робочої поверхні круга при шліфуванні; і зв’язкою – матеріалом, який скріплює абразивні зерна кругів в єдине ціле. Якість зв’язки визначає міцність і твердість кругів. Промисловість випускає шліфувальні круги з бакелітовою, керамічною і вулканітовою зв’язками. Круги з вулканітовою зв’язкою мають високу ріжучу здатність, еластичні, непридатні для зняття великих припусків, мають низьку теплостійкість та колову швидкість до 18 м/с. Круги з керамічною зв’язкою вирізняються високою міцністю, зношуваностійкістю, легко ріжуть метали, не засалюються, але чутливі до ударних і згинальних навантажень. Вони працюють при коловій швидкості до 35 м/с. Круги з бакелітовою зв’язкою мають високу міцність і пружність, що дозволяє виготовляти їх завтовшки менше 1 мм і працювати з коловою швидкістю до 75 м/с, виконуючи відрізні операції. Для різання різних матеріалів використовують армовані склосітками круги, що підвищує колову швидкість до 80…100 м/с, виключаючи поломки при бічних навантаженнях і підвищує продуктивність. Ручна шліфувальна машина незалежно від конструктивного виконання та потужності складається з шпинделя 6, на якому за допомогою фланця 1 та цанги 3 закріплено абразивний круг, захисного кожуха 4, циліндричного одноступеневого редуктора 7, корпуса 5, вентилятора 8 охолодження корпуса 9 електродвигуна, який складається зі статора 10 та ротора 11, амортизаторів 12, куркового вмикача 13 та струмопровідного кабелю 14 (рис. 9.2). Частота обертання шпинделя повинна відповідати частоті, вказаній на крузі. Щоб уникнути нещасних випадків круг балансують і випробовують на міцність перед встановленням на машину. Категорично заборонено ставити абразивні круги на машину, якщо частота обертання шпинделя вища, ніж частота, вказана на крузі. Машини з однофазним колекторним двигуном заборонено застосовувати для роботи у вибухонебезпечному і хімічноактивному середовищі, яке руйнує метали та ізоляцію. Забороняється експлуатувати всі електричні шліфувальні машини в умовах впливу капель, бризок, на відкритих майданчиках при дощі і снігопаді.

Рис. 9.2. Пряма шліфувальна машина:

1- фланець; 2- шліфувальний круг; 3- цанга; 4- захисний кожух; 5- корпус; 6- шпиндель; 7- редуктор; 8- вентилятор; 9- корпус електродвигуна; 10- статор; 12- амортизатор; 13- вимикач; 14- струмопровідний кабель

Різьбозакручувальні машини. Це гайковерти і шуруповерти, які служать для механічного збирання, затягування і розбирання різьбових з’єднань при монтажі і демонтажі будівельних конструкцій і обладнання. Вони вирізняються портативністю, маневровістю, невисокою вартістю і незначними затратами при експлуатації. Застосування цих машин підвищує продуктивність праці в 4…10 разів порівняно з ручною працею. Робочим органом гайковертів є змінний наконечник із внутрішнім шестигранником (ключ). Ключ з’єднується зі шпинделем в основному міцно, а для робіт у скутих умовах – шарнірно. Затягування різьбового з’єднання відбувається при передачі ключеві ударних імпульсів від ударного механізму машини з певною енергією і частотою. Головний параметр цих машин – енергія удару, а основні – частота ударів і рекомендований діапазон діаметрів різьб. Залежно від реалізованої частоти ударів розрізняють частоударні (20…40 уд/с) та рідкоударні (до 3 уд/с) гайковерти. Частоударні гайковерти призначені для закручування і затягування невідповідальних різьбових з’єднань. У цих машинах застосовують традиційну схему ударного механізму з гвинтовим переміщенням ударника, а контроль затягування проводить оператор суб’єктивно – за часом затягування або за допомогою динамометричного ключа. Рідкоударні гайковерти призначені для торувального (до вказаного моменту) затягування відповідальних різьбових з’єднань і високоміцних болтів. Вони здійснюють затягування різьбових з’єднань нечастими потужними ударами однакової енергії, яка в 15…25 разів перевищує енергію одиничного удару частоударної машини. За рахунок збільшення часу розгону бійника і великих проміжків між ударами рідкоударні гайковерти, порівняно з частоударними аналогічного класу, без зниження ефективності мають меншу на 15…30 відсотків потужність двигуна, менші на 20…40 відсотків габарити і масу машини, більший у 2…3 рази ККД процесу затягування, знижений рівень шуму і практично вібробезпечні. Низька частота та стабільність енергії ударів забезпечують можливість контролю зусиль затягування простим відліком кількості ударів. Енергія удару (Дж):

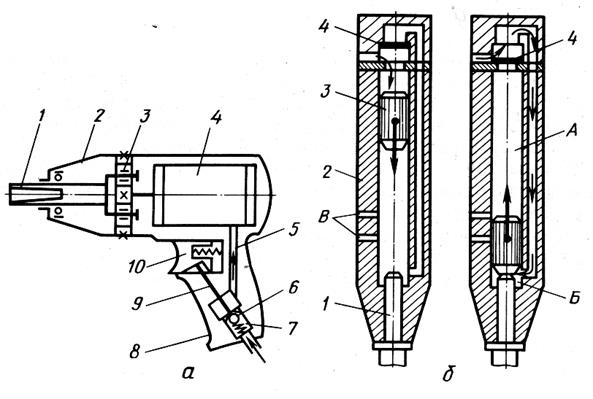

де wб і Іб – відповідно кутова швидкість (рад/с) бійника перед ударом і його момент інерції, кг м2; h - коефіцієнт передачі удару, який дорівнює 0,70…0,75; Ін – момент інерції накувальні, кгм2 Рідкоударні гайковерти складаються з корпуса 15, редуктора 2 з пружною фрикційною муфтою 3, ударника, накувальні 13, ключа 14, з фіксатором та куркового вимикача 16. Ударник рідкоударного гайковерта виготовлено складовим із руховим елементом, який пов’язаний із відцентрованими вантажами 5 (рис. 9.3.). При вмиканні двигуна 1 руховий елемент входить у зчіплювання з накувальнею 13 після того, як ударник розганяється до певної швидкості.

Рис. 9.3. Рідкоударний гайковерт: а- схема ударного механізму; б- загальний вид; 1- двигун; 2- редуктор; 3- муфта; 4- ударник; 5- відцентрові вантажі; 6,8- відомі чистини ударника; 7- фіксатор; 9,12- кулачки; 10,11- пружини; 13- накувальня; 14- ключ; 15- корпус; 16- вимикач

В міру досягнення ударником 4 заданої кутової швидкості вантажі 5 під дією відцентрових сил зміщуються від центру похилими конічними поверхнями (a>b) частин ударників 4 і 6, викликаючи переміщення деталі в осьовому напрямку і стисненням пружин 10, 11. Одночасно вступає в роботу синхронізуючий механізм – фіксатор 7, який у взаємно орієнтованому положенні кулачків 9 і 12 відокремлює ведучі частини ударника 8 і 6. Під дією пружини 10 ведена частина 8 ударника зміщується в зворотному напрямі, а ведена частина 6 з кулачками 9 продовжує рухатися до шпинделя до того часу, доки не буде забезпечене зчеплення кулачків 8 і 12 на повну висоту, що підвищує надійність і довговічність гайковерта. Відбувається удар, при якому кінетична енергія обертального ударника передається накувальні 13 і закріпленому на ній ключеві 14. Тоді ведені частини ударника під дією пружин 10 і 11, а також відцентрові вантажі 5 повертаються в початкове положення. Після цього цикл затягування повторюється. Напрям обертання шпинделя встановлюють перемикачем. Електричні ножиці. При виконанні будівельно-монтажних, санітарно-технічних, слюсарно-збірних та інших робіт широко застосовується прямолінійне і фасонне різання листового сталевого прокату, вирізання отворів складного контура у вентиляційних повітроводах при їх монтажі, різанні і підгоні стикованих труб, елементів конструкцій і форм. Трудомісткість підгінних операцій складає понад 60 відсотків загальної трудомісткості механомонтажних робіт. Ручні механічні ножиці призначені для різання і розкроювання листового металу, а також вирубування в ньому отворів та вікон різноманітної конфігурації при покрівельних, санітарно-технічних та інших роботах. За принципом дії ножиці поділяють на три групи: ножові, вирубні і прорізні. Ножові ножиці складаються з корпуса з ручкою і курковим вимикачем, привідного електродвигуна 5 з вентилятором, двоступеневого редуктора 6, ексцентрикового валу 4, шатуна з повзуном 3 та фільтра придушення радіоперешкод (рис. 9.4). Ножові ножиці ріжуть листовий метал завтовшки 3 мм ножами, один із яких закріплений нерухомо, а другий рухається зворотньо-поступально. Розрізуваний матеріал закладають між рухомим 2 і нижнім нерухомим 1 однолезовими ножами. Оптимальний кут a між ножами 24…250. При збільшенні цього кута виникають додаткові сили, які виштовхують метал із зіва, а при його зменшенні зростає опір різанню. Зазор регулюють переміщенням нерухомого ножа в площині, яка перпендикулярна площині різання. Продуктивність (м/хв) ножових ножиць:

де К – коефіцієнт віддачі, який дорівнює 0,7…0,9; n – частота подвійних ходів рухомого ножа за хвилину; е – ексцентриситет ексцентрикового валу, м; f – коефіцієнт деформації деталей механізму головки (f = 0,0011 м).

Вирубні ножиці призначені для прямолінійного і фасонного різання листового металопрокату товщиною понад 3,5 мм, а також внутрішнього контурного вирубування вікон у сталевому листовому прокаті. Вони вирубують стружку пуансоном через нерухому матрицю. У такому випадку різ виходить рівний, а оброблювана деталь не деформується. Пуансон регулюють, вкручуючи або викручуючи його в палець шатуна. Наявність плунжерного насоса, який подає мастильні матеріали в зону різання, дозволяє використовувати електродвигун значно меншої потужності. Прорізні ножиці застосовують для різання металевих профілів різноманітної конфігурації. Вони оснащені двома нерухомими і одним рухомим

Рис. 9.4. Ножеві ножиці: 1,2- нерухомий та рухомий ножі; 3- шатун;4- ексцентриковий вал; 5- електродвигун; 6- редуктор

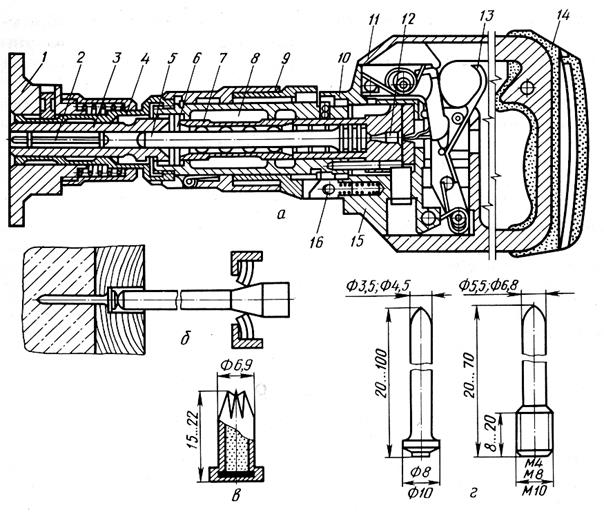

ножами. Недоліки вирубних і прорізних ножиць: відносно великі залишки металу в стружці, які залежать від перерізу робочих органів. Ножиці мають уніфіковану конструкцію і за замовленням можуть доставлятися з ножовим, вирубним і прорізним ріжучим інструментом. Електричні та електромагнітні молотки. Їх застосовують для пробивання прорізів, отворів у цегляних і бетонних стінах. В молотках застосовують енергію рухомого зворотно-поступального бойка (ударника), який наносить з певною частотою удари по хвостовику робочого інструмента. У електромагнітному молотку (рис. 9.5) бойок рухається під дією змінного магнітного поля. Молоток складається з пластмасового корпуса 7 та ударного вузла, який складає одне ціле з лінійним електромагнітним двигуном зворотно-поступальної дії, вузла кріплення 3 інструменту 1, перехідника 2 та однофазного електродвигуна 14 для приведення в рух вентилятора. У комплект ударного механізму входять: дві магнітні котушки прямого 5 і зворотнього 8 руху, які отримують імпульсне живлення через діоди в різнойменні напівперіоди змінного струму; бойка 6, який рухається зворотньо-поступально по осі котушок і завдає удари по хвостовику робочого інструмента 1, та масивний буфер 9 із пружиною 10, яка виконує роль амортизатора при зворотній дії бойка. Ударний механізм підвішено в корпусі машини на еластичних амортизаторах 11. Амортизатором також оснащено також вузол кріплення робочого інструмента. Машина має дві ручки – задню 13 з вимикачем 12 та вводом кабелю живлення і передню 15 з пристроєм фіксації інструмента.

Рис. 9.5. Електромагнітний молоток: а- будова; б- схема ударного механізму: 1- інструмент; 2- перехідник; 3- вузол кріплення; 4- хвостовик; 5,8- котушки; 6- бойок; 7- корпус; 9- буфер; 10,11- пружини; 12- вимикач; 13,15- рукояті; 14- електродвигун вентилятора

При вмиканні вимикача напруга подається на клеми обох котушок електромагніта, але в будь-який час струм може проходити лише по одній із них. У одному з напівперіодів змінної напруги струм проходить по котушці 5. Магнітне поле, що виникло, втягує сталевий бойок, який переміщується вперед і б’є по хвостовику робочого інструмента, який діє на матеріал, що руйнується. У наступний напівперіод перший діод блоку живлення замкнений, струм у котушці 5 відсутній, відкрито другий діод, який пропускає струм через котушку 8. У електричному компресорно-вакуумному молотку (рис. 9.6) рух бойка забезпечується послідовною роботою пружини та повітряної подушки, що значно підвищує енергію удару. Основні вузли цього молотка – пружинно-повітряний ударний механізм і привод, розташовані в загальному корпусі. Ударний механізм, який рухається зворотно-поступально в циліндрі 7 ствола 6, вмикає бойок 5 і пов’язані спіральною пружиною 9 повзун 10 та поршень 8. Між поршнем та бойком виникає повітряна подушка, у якій сила віддачі гасне. Повзун шарнірно з’єднаний з шатуном 14 кривошипно-шатунного механізму, який приходить у дію від електродвигуна 13 через циліндричний редуктор 11. У передній частині ствола 6 встановлена букса 2 з тримачем інструмента 1 та амортизатор 3.

Рис. 9.6. Електричний компресорно-вакуумний молоток: 1- інструмент; 2- букса; 3- амортизатор; 4- отвори; 5- бойок; 6- ствол; 7- циліндр; 8- поршень; 9- пружини; 10- повзун; 11- редуктор; 12- рукоять; 13- електродвигун; 14- шатун

При русі поршня в право в порожнині між ним і бойком створюється розрідження, і бойок під дією вакууму переміщується з наростаючою швидкістю вслід за поршнем. При зворотному русі повзуна і поршня швидкість бойка поступово падає до нуля в результаті стиснення повітряної подушки. Тоді під дією стиснутої повітряної подушки (компресії) та пружних сил пружини бойок розганяється і б’є по хвостовику робочого інструменту 1. Далі процес продовжується. Молоток працює в ударному режимі лише при натисканні на робочий інструмент. При припиненні натискання машина автоматично переходить на холості оберти в наслідок відкриття повітряної подушки через отвори 4 в циліндрі 7. Електроперфоратори. Це – універсальні машини, призначені для роботи в ударному, ударно-обертальному і обертальному режимах. Їх застосовують для утворення отворів у будівельних матеріалах, сталі, для встановлення дюбелів, утворення борозен (штраб) для прихованої проводки, руйнування бетону та цегляної кладки, закручування гвинтів, рубання металу і т.п. Ці машини відрізняються від електромолотків тим, що крім ударного вузла, вони мають механізм обертання робочого механізму – бур, свердло і т.п. Конструкція і принцип дії ударних вузлів електроперфораторів і електромолотків (як електромагнітних, так і копресорно-вакуумних) аналогічні. Механізм обертання, який передає обертальний момент буровому, свердлильному або закручувальному робочому інструменту, має запобіжну регульовану фрикційну муфту граничного моменту.

9.2. ПНЕВМАТИЧНІ РУЧНІ МАШИНИ.

Пневматична ручна машина – агрегат, у корпус якого вмонтовано пневматичний двигун поршневого, турбінного або ротаційного типу, передавальний механізм, система повітророзподілу, робочий орган і пусковий пристрій. Пневматичний привод перетворює енергію стиснутого повітря в механічну, яка реалізується робочими органами ручних машин. Джерело енергії – атмосферне повітря, стиснуте до 0,6…0,7 МПа, в компресорах (пересувних або стаціонарних). Робота пневматичних ручних машин залежить від тиску підведеного стиснутого повітря та вмісту в ньому води. Падіння тиску різко зменшує продуктивність машин, а вологе повітря викликає швидке зношування рухомих частин та їх корозію. При температурі навколишнього середовища нижче – 20С вологість повітря через сильну конденсацію води утруднює роботу машини. Пневматичні ручні машини застосовують для обробки металу і каменю, трамбування грунту, при монтажних роботах і в тих умовах, коли недопустиме використання електричних ручних машин. Особливо широко застосовують пневматичний привод машин ударної дії – у відбійних молотках. Практика доводить, що в тих випадках, коли вирішальну роль відіграють швидкість, надійність, безпека і продуктивність, споживач віддає перевагу пневматичним ручним машинам. Порівняно з електричними пневматичні машини мають такі переваги: легші, оскільки питома потужність пневматичного привода в 1,5…2,5 рази вища, а маса на одиницю потужності менша в 2,5 рази; простіші за конструкцією і нечутливі до перевантажень; дозволяє безступенево регулювати частоту обертання і обертальний момент відповідно до умов роботи і режиму навантажень машини; надійніші і безпечніші в експлуатації; широка уніфікація вузлів і деталей при великій їх номенклатурі знижує трудомісткість виготовлення і спрощує технічне обслуговування та ремонт; забезпечує тривалу без зупинок роботу. Недоліки цих машин: низький ККД, який дорівнює 0,08…0,16; підвищена витрата електроенергії (у 7…9 разів), оскільки для приведення в дію компресора потрібен двигун більшої потужності і, як наслідок, висока вартість виконуваних робіт; додаткові експлуатаційні затрати на спорудження повітропроводів з обладнанням для очищення повітря (водозбірниками-конденсаторами) та на обслуговування компресорного устаткування; підвищений шум при роботі, потреба в глушителях, які зменшують шум до рівня санітарних норм, що призводить до ускладнення і подорожчання конструкцій. Для приведення в дію обертальних пневмомашин застосовують поршневі, турбінні і ротаційні пневмодвигуни. Турбінні і ротаційні пневмодвигуни простіші за конструкцією, портативні, швидкохідні (до 300 с-1), легше реверсуються і витримують значні перевантаження. Турбінні двигуни, які мають частоту обертання валу до 1670 с-1, застосовують у високошвидкісних шліфувальних машинах. Вони створюють високий рівень шуму при роботі і відрізняються швидким зношуванням лопаток турбіни. Ротаційні пневмодвигуни використовують частіше і виготовляють реверсивними та нереверсивними з правим і лівим обертанням ротора. Реверсування виконується за допомогою спеціального механізму, встановленого в задній кришці двигуна або в пусковому пристрої. Задана швидкість ротора ротаційних двигунів підтримується відцентровими регуляторами, а рівень шуму зменшується глушителем. Кінематика різних типів пневматичних ручних машин та принцип дії їх в основному такі ж, як у раніше розглянутих аналогічних ручних машин, за винятком машин ударної дії. Наприклад, свердлильні машини (рис. 9.7, а) складаються з ротаційного пневмодвигуна 4, планетарного редуктора 3, шпинделя 1 з патроном та корпуса 2 із пусковим механізмом який містить шариковий клапан 6 із пружиною 7, штовхач 9 та підпружинений курок 10. При натисканні на курок штовхач переміщується вниз, відкриває клапан і стискує повітря по каналу 5 в ручці 8 надходить до двигуна. До ручних пневматичних машин ударної дії належать молотки різноманітного призначення – відбійні, рубильні і клепальні. Їх застосовують для спушування твердих і мерзлих грунтів при виконанні земляних робіт невеликого об’єму, пробивання отворів і прорізів у стінах, фундаментах і перекриттях, розбирання бетонної кладки та шляхового покриття. Ці машини мають двигуни з вільним рухом поршня. За принципом застосовуваної системи повітророзподілу їх поділяють на машини з клапанною і золотниковою системами повітророзподілу. Ці системи отримали найбільше поширення. При клапанній системі повітророзподільний прилад 4 (рис. 9.7, б) забезпечує зворотно-поступальний рух у циліндрі ствола 2 поршня-бойка 3 за рахунок почергового впускання стиснутого повітря в камери прямого (робочого) А та зворотного Б (холостого) ходу поршня та випуск відпрацьованого повітря в атмосферу по каналу В. (стиснуте повітря до повітророзподільного пристрою 4 надходить через пусковий пристрій, аналогічний раніше розглянутому. При робочому русі поршень-бойок 3 переміщується вниз до удару з хвостовиком робочого інструменту 1. Клапанна система повітророзподілу проста за конструкцією і нечутлива до забруднення, однак потребує підвищених затрат повітря внаслідок використання його частин на утворення компресійних подушок наприкінці кожного такту.

Рис. 9.7. Схеми пневматичних ручних машин: а- свердлильної: 1- шпиндель; 2- корпус; 3- редуктор; 4- пневмодвигун; 5- канал підводу стиснутого повітря; 6- клапан; 7- пружина; 8- рукоять; 9- штовхач; 10- вимикач; б- відбійного молотка: 1- інструмент; 2- ствол; 3- поршень-бойок; 4- повітророзподільний пристрій

Золотникова ж система повітророзподілу найбільш економічна, але складна у виготовленні та експлуатації.

9.3. ПІРОТЕХНІЧНИЙ ІНСТРУМЕНТ.

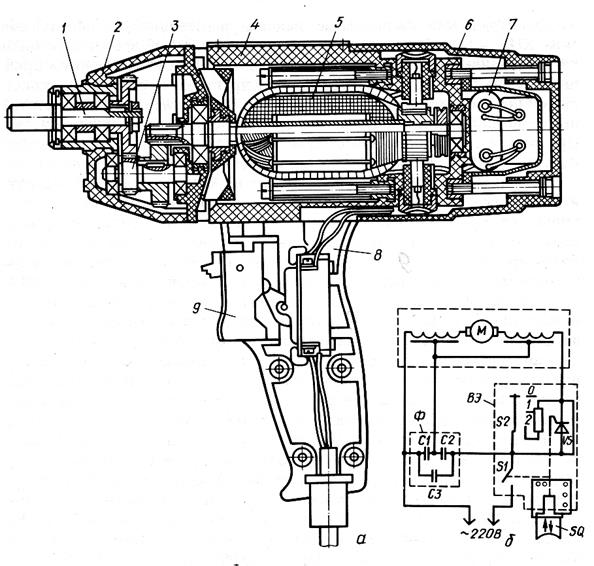

Піротехнічний інструмент, у якому використовують вивільнену при займанні пороху енергію газів, застосовують у будівництві для закріплення різноманітних деталей до сталевих, бетонних, цегляних і дерев’яних конструкцій шляхом забивання (пристрілу) дюбелів, пробивання отворів у металоконструкціях і рейках. Серед піротехнічного інструменту найширше використовують порохові монтажні пістолети і піротехнічні оправки. Джерелом енергії цих інструментів служать спеціальні безпульні патрони, оснащені бездимовим порохом із різноманітними за призначення зарядами. Потужність заряду вибирають залежно від міцності і виду будівельного фундаменту, діаметру та довжини дюбеля. Дюбелями-гвіздками шляхом безперервного забивання прикріплюють до будівельних підвалин незнімні деталі і конструкції. На дюбелях-гвинтах із різьбовою головкою закріплюють гайками знімні конструкції і деталі. Для центрування і фіксації у стволі інструмента дюбель оснащено поліетиленовою шайбою.

Рис. 9.8. Пороховий монтажний пістолет: а- будова; 1- прижим; 2- дюбель; 3- направляч; 4- наконечник; 5- поршень; 6- амортизатор; 7- розсікач; 8- розширювальні порожнини; 9- муфта; 10- ствол; 11- коробка; 12- бойок; 13- спусковий важіль; 14- ручка; 15- патронник; 16- шарнір; б- схема забивки дюбеля; в- патрон; г- дюбелі

Однозарядний пороховий монтажний пістолет (рис. 9.8) складається зі ствола 10 з патронником 15, поршневої групи, прижиму 1, коробки 11 з ударно-спусковим механізмом та ручкою 14. Змінна поршнева група складається з наконечника 4, направляча 3 із каналом для дюбеля 2, поршня 5, розсікача 7 та амортизаторів 6. Вона змонтована в муфті 9, яка шарніром 16 з’єднана з ручкою. Перед пострілом вставляють дюбель 2 із шайбою в канал направляча 3, потім “розкладають” пістолет відносно шарніра 16, вставляють патрон у патронник 15 ствола 10 і закривають пістолет. Встановлюють наконечник 4 пістолета в точку забивання перпендикулярно до поверхні, натискають на ручку 14 і відтягують до кінця спусковий важіль 13. При натисканні на ручку 14 направляч 3, діючи на амортизатори 6 та розсікач 7, зміщує ствол 10 із патроном до площини нахилу капсуля. При ударі бойка 12 по патрону займається порох, розширюючі гази по стволу 10 розганяють поршень 5, який б’є по дюбелю. Після цього порохові гази через розсікач 7 скидаються у розширювальні порожнини 8 муфти 9. Якщо на час повного заглиблення дюбеля в будівельну основу поршень продовжує рухатися, його зупинка забезпечується пелюстками амортизаторів 6 (рис. 9.8, б).

Рис. 9.9. Піротехнічна оправка: 1- насадка; 2- зарядний шток; 3- патрон; 4- поршень; 5- фланець; 6- дюбель; 7- магніт; 8- амортизатори; 9- вихлопні отвори; 10- корпус; 11- кожух

Піротехнічна оправка (рис.9.9) конструктивно простіша за пістолет і складається з корпуса 10 з кожухом 11 та фланцем 5, зарядного штока 2 з насадкою 1, поршня з ударником. Патрон 3 вставляють у патронник зарядного штока, а дюбе

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.124.80 (0.018 с.) |

(9.1)

(9.1)

(9.2)

(9.2)