Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машини для подрібнення, сортування та збагачення кам’яних матеріалівСодержание книги

Поиск на нашем сайте

* 7.1.ЗАГАЛЬНІ ВІДОМОСТІ

Для приготування бетонних сумішей і розчинів, а також для виконання інших робіт у будівництві використовується значна кількість кам’яних (нерудних) матеріалів - щебеню, гравію і піску. Гравій і пісок - це природний сипкий будівельний матеріал. Гравій - це зерна овальної форми величиною 0,1...5,0 мм. Щебінь одержують із природного каменю шляхом подрібнення, сортування, а іноді і миття зірваних скельних порід. Якість щебеню характеризується зерновим складом, формою зерен, механічною міцністю та вмістом шкідливих домішок. Залежно від величини зерен щебінь поділяють на такі основні фракції: 5...10; 10...20; 20...40 та 40...70 мм. За формою зерна щебеню бувають кубоподібними, пластинчатми (лещатими) та голковими. До лещатних і голкових належать зерна, у яких товщина або ширина у три а то й більше рази менша довжина. Згідно діючим ГОСТом не дозволено вміст в щебені і гравію зерен лещатної форми понад 15 %. За механічною міцністю (тимчасовий опір стисненню) гірські породи розрізняють малої міцності (sст<80 МПа), середньої міцності (sст=80...150 МПа), міцні (s=150...250 МПа) та особливо міцні (sст>250 МПа). Процес руйнування твердого тіла шляхом впливу на нього зовнішніх механічних сил називається подрібненням. Потрібну фракцію можна одержати за одну чи декілька стадій подрібнення, тому розрізняють одностадійне та багатостадійне подрібнення. Машина, в якій матеріал подрібнюється, називається дробаркою, а їх комплект, що являє собою єдину технологічну схему - дробарною установкою. Один із основних показників роботи дробарок та дробарних установок - ступінь подрібнення і =Dmax/dmin- відношення середньозваженого розміру кусків початкового матеріалу (Dmax) до середньозвантаженого розміру кусків готового продукту (dmax). Величина і показує, у скільки раз початковий розмір кусків породи зменшився внаслідок подрібнення. При багатостадійному подрібненні і об= і 1ž і 2ž... і n. Залежно від величини початкового матеріалу та розміру продукту подрібнення розрізняють такі види подрібнення: велике (Dmax=1200...1500 мм, dmax=100...300 мм), середнє (Dmax=100...300 мм, dmax=30...100 мм) та дрібне (Dmax=30...10 мм, dmax=5...30 мм). Відповідно ступінь подрібнення в дробарках і =3...30.

Рис. 7.1. Схеми подрібнення роздавлюванням (а), розколюванням (б), ламанням (а), ударом (г) та стиранням (д) та дробильних машин - щокових (е), конусних (ж), валкових (з), молоткових (и), роторних (к): 1- дробячі плити; 2- матеріал; 3,4- нерухомий та рухомий конуси; 5- валки; 6- молотки; 7- ротор

Існують такі основні способи подрібнення: роздавлюванням (рис.7.1,а), розколюванням (рис. 7.1,б), ламанням (рис. 7.1,в), ударом (рис. 7.1,г) стиранням (рис. 7.1,д) та вибух. Найчастіше в дробарках використовують одночасно різноманітні способи. Вибір способу подрібнення залежить від максимальної величини грудки початкового матеріалу, його міцності, необхідного ступеня подрібнення, необхідної продуктивності. За принципом дії і конструктивними показниками дробарки можуть бути: щокові, конусні, валкові, молоткові та роторні (рис. 7.1,е-к). 7.2. КОНСТРУКЦІЇ ДРОБАРОК ТА ГАЛУЗЬ ЇХ ЗАСТОСУВАННЯ.

Щокові дробарки застосовують у основному для великого і середнього подрібнення порід із тимчасовим опором стисненню до 300 МПа. Вони забезпечують ступінь подрібнення 2,5...10 та високу продуктивність (3...550 м3/год). Переваги: відрізняються простотою конструкції, мають відносно незначну вартість, не вимагають високої кваліфікації обслуговуючого персоналу. Основний недолік - циклічність їх роботи, робочий і холостий хід за часом не перекривають один одного, а ідуть один за одним. Як наслідок виникають значні зусилля подрібнення, велика вібрація дробарок на фундаменті і значні коливання електроенергії, яку поглинає привідний двигун від мережі. Основні параметри, які характеризують типорозмір щокової дробарки,- ширина В та довжина L завантажувального отвору. Величина В визначає максимально можливу величину (Dmax= Щокові дробарки бувають різноманітних конструкцій, однак в основному застосовують дробарки з простим і складним рухом щоки. Щокові дробарки з простим рухом щоки (рис. 7.2,а,б) мають зварний корпус 1, до верхньої частини якого на осі 5 підвішена рухома щока 3. Передня стінка станини, до якої кріплять подрібнюючу плиту 4, утворює нерухому щоку 2. Рух рухомої щоки здійснюється за рахунок переміщення шатуна 8, підвішеного на ексцентриковій частині валу 7. На кінцях цього вала закріплено два маховики 6, один із яких є не що інше як шків клинопасової передачі приводу. Кінематично шатун пов’язаний зо допомогою розпірних плит 12 і 13 із рухомого щокою і регулюючим пристроєм 9. Для попередження випадання вільно встановлених розпірних плит, а також для забезпечення відводу щоки під час холостого руху змонтовано відтяжний пристрій, яке має тягу 11 та пружину 10. Клиновий регулюючий пристрій служить для зміни ширини вихідної щилини. Робоча поверхня подрібнюючих плит та бокові стінки корпуса дробарки утворюють камеру подрібнення. При обертанні ексцентрикового валу шатун, виконуючи зворотно-поступальний рух у вертикальній площині, почергово підіймає і опускає торці розпірних плит, що доторкуються до нього. При цьому рухома щока наближається до нерухомої, забезпечуючи процес подрібнення (робочий рух). Інерційна маса маховиків, що обертаються, знижує нерівномірність ходу рухомої щоки, зменшує енергомісткість процесу подрібнення за рахунок накопичення енергії на холостому ході та віддачі її при робочому ході. У конструкції дробарок передбачено запобіжні пристрої (складові розпірні плити, плити з ексцентриситетом та ін.) для запобігання поломок при потраплянні неподрібнюючих матеріалів. Для забезпечення пуску дробарок, а також пуску дробарок під завалом у останніх їхніх конструкціях застосовується допоміжний привод, до складу якого входить електродвигун меншої потужності, зубчастий редуктор із більшим передавальним числом та обгінну муфту, з’єднану з валом головного електродвигуна. У такому випадку рух із місця здійснюється допоміжним приводом, а тоді вмикається головний двигун. Один із недоліків дробарок із простим рухом щоки - невеликий хід у верхній зоні, що суттєво впливає на ефективність подрібнення. Цей недолік відсутній у дробарок із складним рухом щоки.

Рис. 7.2. Щокова дробарка (а) та її кінематичні схеми з простим (б) та складним (в) рухом щоки: 1- корпус; 2,3- нерухома та рухома щоки; 4- дробляча плита; 5- вісь; 6- маховик; 7- вал; 8- шатун; 9- регулюючий пристрій; 10- пружина; 11- тяга; 12,13- розпірні плити Щокові дробарки зі складним рухом щоки (рис. 7.2, в) застосовуються для середнього і малого подрібнення порід середньої міцності. Вони простіші за конструкцією, компактніші і менш енергомісткіші. Їх відмінна особливість - відсутність шатуна. Його заміняє рухома щока 3, підвішена безпосередньо на ексцентриковій частині вала 7. При такій конструкції точки рухомої щоки рухаються по еліптичних траєкторіях. Технічна продуктивність (м3/год) щокових дробарок Пт=3600žVžnžm, (7.1) де V- об’єм призми матеріалу, що випадає через розвантажувальну щілину за один оберт ексцентрикового валу, м3; n- частота обертання ексцентрикового валу (частота коливань рухомої щоки), с-1; m- коефіцієнт, який враховує розпушування подрібненого матеріалу; m=0,3...0,7. Конусні дробарки (рис. 7.3) застосовують для середнього і дрібного подрібнення гірських порід середньої і великої міцності (sст до 300 МПа) з високим степенем абразивності. Залежно від призначення і конструктивних властивостей розрізняють два типи конусних дробарок: із крутим КВД та пологим - КСД та КМД подрібнюючи конусом. Дробарки КВД призначені для великого, КСД- для середнього, КДД- для дрібного подрібнення. Дробарки КСД та КДД забезпечують ступінь подрібнення і =3...8 з продуктивністю 12...380 м3/год.

Рис. 7.3. Конусні дробарки з крутим (а) та пологим (б) конусом: 1- основа; 2,8- плити; 3,7- нерухомі та рухомі конуси; 4- шарнір; 5- траверса; 6- вал; 9,10- клинопасова та зубчаста передачі; 11- стакан; 12- підп’ятник; 13- диск-живильник У конусних дробарок на відміну від щокових процес подрібнення відбувається безперервно. У дробарках КВД (рис. 7.3,а) камеру подрібнення утворюють два усічених конуси - нерухомий 3 і рухомий 7. Перший установлено на основу 1 дробарки, а другий - на валу 6, верхній кінець якого з допомогою шарніра 4 кріпиться до траверси 5. Нижній кінець валу рухомого конуса встановлено в ексцентриковий стакан 11, при обертанні якого електродвигуном через клинопасову 9 та конічну зубчасту 10 передачі рухомий конус одержує гойдальний рух. Нахил осі валу відносно осі дробарки складає 2...3°. Подрібнюючі конуси броньовані плитами 2 і 8 зі зношуваностійкої сталі. При обертанні ексцентрикового стакана ось вала рухомого конуса описує конічну поверхню з вершиною на точці підвішування. На ділянці зближення відбувається подрібнення, а на протилежному боці- розвантаження. Особливість конструкцій дробарок із пологим конусом (рис. 7.3, б)- перш за все окреслений профіль робочого пристрою у вигляді «паралельної зони», який дозволяє видавати дрібніший продукт. Такі дробарки значно швидкохідніші. Кількість коливань подрібнюючого конуса- 80...170. окрім того, дробарки з пологим конусом мають диск-живитель 13, який рівномірно розподіляє матеріал по завантажувальному отвору, а підпора подрібнюючого конуса виготовлена у вигляді сферичного підп’ятника 12 більшого радіуса. Нерухомий конус встановлено за допомогою пружин, які дозволяють йому підіймати і опускати неподрібнюючий матеріал, уникаючи пошкоджень дробарки. На відміну від щокових конусні дробарки більш продуктивніші внаслідок безперервності процесу подрібнення, менш енергомісткіші, при експлуатації допускають перевантаження (до 15...20 %), забезпечують можливість запуску їх під завалом; високий ступінь подрібнення і надійність у роботі. Їх недоліки: значні габарити і вага, більш складні за конструкцією, вимагають висококваліфікованої експлуатації, дорожчі і є важко навантаженими машинами з неврівноваженими обертальними масами. Щоб зменшити навантаження на деталі і фундамент, потрібне динамічне балансування конусної дробарки. Технічна продуктивність (м3/год) конусних дробарок Пт =q×b, (7.2) де q- продуктивність, яка припадає на 1 мм вихідної щілини, м3/год; для дробарок КСД q=0,54×D2×n, для КВД q=1,32×D2×n; D- діаметр фундаменту рухомого конуса, м; n- частота кругових гойдань, с-1; b- ширина вихідної щілини, мм. Валкові дробарки застосовують для середнього і дрібного подрібнення порід середньої і малої міцності (sст Технічна продуктивність (м3/год) валкових дробарок Пт=3600×а×D×n×К, (7.3) де а- ширина розвантажувальної щілини, м; L- довжина валка, м; n- кутова швидкість, м/с; К- коефіцієнт, який враховує використання довжини валка, ступінь розпушення матеріалу, нерівномірність подачі; К=0,1...0,3 та 0,4...0,5 відповідно для м’яких і твердих порід. Роторні і молоткові дробарки належать до машин ударної дії, у яких матеріал подрібнюється ударами біл або молотків, закріплених в корпусах роторів, які обертаються з частотою 25...33 с-1, та коловою швидкістю 20...80 м/с.

Рис.7.4. Конструктивні і кінематичні схеми дробарок ударної дії: а- роторної: 1- корпус; 2- біли; 3- клини; 4- відбивальні плити; 5- регулюючий пристрій; 6- вал; 7- ротор; б- молоткової: 1- корпус; 2- ротор; 3- молотки; 4- броневі плити; 5,6- поворотна і висувна колосникові решітки

Переваги дробарок ударної дії: високий ступінь подрібнення на одній стадії (і Дробарки ударної дії застосовують для великого середнього і дрібного подрібнення малоабразивних матеріалів середньої і малої міцності (sст Роторні дробарки (рис. 7.4,а) класифікують: за числом роторів на однороторні і двуроторні; за напрямом обертання роторів на реверсивні та нереверсивні; за кількістю камер на одно- і двоступеневі. Їх застосовують для великого (типу ДРВ), середнього (ДРС) та дрібного (ДРД) подрібнення, при цьому в дробарок типу ДРВ діаметр ротора більший за його довжину, а в дробарок типу ДРС та ДРД ці розміри одинакові. Основні параметри роторних дробарок - діаметр Dp та довжина Lp ротора, які входять в умовне позначення, наприклад, дробарка ДРВ 20´16 оснащена ротором діаметром 2000 мм та довжиною 1600 мм. Корпус 1 роторної дробарки має ротор 7 з міцно закріпленими на ньому за допомогою клинів 3 біл 2 (кількість рядів біл z = 2...6). На корпусі дробарки шарнірно встановлені відбивальні плити 4. Для регулювання ступеню подрібнення та величини готового продукту нижні кінці плити 4 (у ДРВ їх дві, а в ДРС та ДРД- три) з’єднані тягами з регулюючим пристроєм 5, який розміщений на торцевих стінках корпуса. Такий пристрій одночасно є і запобіжним. При потраплянні неподрібнюваних предметів пружини амортизуються, і кінці відбивальних плит, відходячи від ротора, пропускають ці предмети. Конструкція кріплення біл до ротора проста, надійна і забезпечує швидку заміну біл при зношуванні. Технічна продуктивність (м3/год) роторних дробарок

де Кb- коефіцієнт, який враховує положення відбивальної плити, Кb=1,3 і 5,2 відповідно при опущеній і повністю піднятій плиті. Молоткові дробарки (рис. 7.4,б) відрізняються більшою різноманітністю конструкцій. Основні елементи цих дробарок: корпус 1, ротор 2, який складається із окремих закріплених на валу дисків, між якими на осях підвішено молотки 3; броньовані плити 4, якими футерують камеру подрібнення; поворотна колосникова решітка 5, шарнірно підвішена на осі, яка закріплена на корпусі дробарки. Радіальний проріз між молотками 3 та висувної колосникової решітки 6 регулюють обладнання у вигляді ексцентрикових кілець. Щілини між колосниками виготовляють розширюваними під кутом 10...20° (у бік розвантаження) і нахиленими до радіуса ротора під кутом 40...50° (у бік руху матеріалу). Це полегшує розвантаження готового продукту з камери подрібнення. Технічна продуктивність (м3/год) молоткових дробарок при Dp>Lp Пт=3600×1,66×Dp2×Lp×n; (7.5) при Dp<Lp Пт=3600×1,66×Dp×Lp2×n; (7.6)

7.3. МАШИНИ ДЛЯ СОРТУВАННЯ І ЗБАГАЧЕННЯ НЕРУДНИХ МАТЕРІАЛІВ

Сортування - це процес розподілу подрібненого матеріалу на частини певного розміру (на фракції) механічним, повітряним і гідравлічним способами. Повітряне сортування застосовують для виділення особливо тонких фракцій (менше 1,0...0,1 мм), коли механічне сортування стає неефективним. У процесі повітряної сепарації великі і дрібні часточки матеріалу розлітаються у повітряному потоці під дією сил ваги, відцентрових сил і тиску потоку повітря. Гідравлічну класифікацію, що грунтується на різноманітній швидкості осаджування у воді часток неоднакової величини та щільності, застосовують при очищенні щебеню та піску від забруднюючих пиловидних та мулистих часток. Гідравлічній класифікації піддають матеріал, величина в якого в основному не перевищує 5...10 мм, тобто дрібний заповнювач бетону - пісок і щебінь. Використання чистого (збагаченого) піску підвищує міцність залізобетонних виробів, а також дозволяє економити близько 20; цементу. Механічне сортування (грохочення) - це процес розділу вихідної маси за величиною на плоских і криволінійних просіюючих поверхнях, які виконуються машинами (грохотами), у яких сортований матеріал пропускають через колосникові решітки або сита з отворами заданого розміру і форми. Кількість отримуваних фракцій матеріалу визначається кількістю сит у просіювачі, а величина фракцій - розмірами отворів у цих ситах (решетах). При цьому матеріал, який пройшов і не пройшов через сито, називають відповідно верхнім і нижнім класом. Ефективність просіювання h визначається як відношення (у відсотках) маси зерен, які пройшли через сито, до кількості матеріалу такої ж величини, який міститься у вихідному матеріалі. У реальних машинах h=86...91 %. Просіювання може бути сухим і вологим. У останньому випадку вихідний матеріал надходить на просіювач у вигляді пульпи або в сухому вигляді, де він зволожується водою зі спеціальних бризкальних пристроїв. При вологому просіюванні матеріал сортується за фракціями і одночасно промивається, очищаючись від шкідливих домішок (глини, мулу, і т.п.). Матеріал ділиться на фракції за послідовною, паралельною і комбінованою схемами (рис. 7.5,а). Послідовну схему просіювання «від дрібного до великого» застосовують в основному в барабанних просіювачах і рідше в просіювачах із плоскими ситами (рис. 7.5, а). У цьому випадку матеріал надходить одразу на сита 1 із найменшим розміром отвору. В міру просування по просіючій поверхні матеріал, з якого значно менші часточки, проходячи через отвори сита, прямують у відповідні прийомні бункери 2, наближаються до сита з більшими отворами. Переваги цієї схеми: полегшений доступ до сита, кращий розподіл фракцій по бункерах і мінімальна висота просіювача. Недоліки: велика довжина просіювача, невисока якість просіювання, оскільки весь матеріал перекриває отвори перших найбільш вразливих і тонких з точки зору зношування сит. Паралельну схему просіювання «від великого до малого» застосовують найширше в просіювачах із двома і більше радами плоских сит (рис. 7.5,б). Увесь потік матеріалу потрапляє одразу на найміцніше сито. При цьому відсортовуються великі шматки, які не затримують проходження малих. Переваги: підвищена якість і інтенсивність сортування а також найменша зношуваність сит. Недоліки: ускладнюється спостереження та заміна сит, збільшується висота просіювача і утруднюється розподіл фракцій по бункерах. Комбінована схема (рис. 7.5,в), у якій реалізується процес сортування спочатку «від великого до малого», а тоді «від малого до великого», дозволяє підвищити якість просіювання та довговічність сит, а також зменшує висоту просіювача і полегшує розподіл фракцій по бункерах. Найважливіша робоча частина просіювача - просіююча поверхня. Просіюючі поверхні (сита і решета) виготовляють штампованими, дротовими (або прутковими) та колосниковими. Сито - це переплетіння повздовжніх і поперечних сталевих дротиків (або прутиків діаметром 6...8 мм), які утворюють квадратні або прямокутні отвори різних розмірів, і які нормують стандартом. Вони забезпечують найбільшу корисну площу «у світлі» - понад 70 %.

Рис. 7.5. Схеми розташування сит на грохотах: а- послідовна; б- паралельна; в- комбінована; 1- сито; 2- приймальні бункери

Решета виготовляють зі сталевих листів з просічними в них круглими квадратними чи прямокутними отворами. Вони більш довговічні, ніж сита. Головний їх недолік - мала світлова поверхня. Для найширше використовуваних решіт із круглими отворами діаметром 10...80 мм вона складає не більше 50 %. Плоскі листи застосовують для плоских просіювачів, а листи, згорнуті в циліндри, - для барабанних просіювачів. Колосники - це ряд плоских сталевих полос, закріплених на певній відстані один від одного. Колосникові просіюючі поверхні застосовують для великого просіювання (понад 80 мм) в зв’язку з їх підвищеною міцністю та зношуваностійкістю. Сортування матеріалу можливе лише при його відносному русі просіюючою поверхнею просіювача. Просіювачі за характером дії класифікують на рухомі і нерухомі. У нерухомих (колосникових) просіювачах матеріал сповзає просіюючою поверхнею під дією сили ваги. Для більшої ефективності сортування колосники довжиною 3...4 м встановлюють не паралельно, а «віялоподібно» з кутом нахилу колосників 35...40° до горизонту. Ефективність просіювання - не більше 50...70 %. Рухомі просіювачі за формою просіюючої поверхні поділяють на плоскі з горизонтальним і нахиленим розташуванням сит, і барабанні, у яких сито має форму циліндричну або багатогранної усіченої піраміди (сито-бурат). Барабанні просіювачі застосовуються в цехах з невеликими затратами сортованих матеріалів, коли невисока вартість установки, проста будова та обслуговування є основними виробничими вимогами. Їх використовують при вологому процесі сортування піску і гравію, який поєднується з промиванням. Недоліки: невисока питома продуктивність, низька ефективність просіювання, великі габарити і маса. Найбільше поширення в будівельній промисловості одержали вібраційні просіювачі з гіраційним (ексцентриковим) та інерційним приводами. У ексцентрикових просіювачів (рис. 7.6,а) рухомий похилий короб 1 з ситами 6 і 8 здійснюють кругові коливання. Короб за допомогою роликопідшипників шарнірно підвішений до шийок приводного ексцентрикового вала 7 і опирається на амортизуючі пружини 2. Приведення в рух вала 7 відбувається від електродвигуна 3 через клинопасову передачу 4. Для врівноваження відцентрових сил інерції обертальних мас і включення передачі навантажень на фундамент, які виникають при русі короба просіювача, на валові 7 розташовані дебалансні противаги 5. Розмах коливань короба постійний, дорівнює подвійному ексцентриситету вала е, не залежить від кількості матеріалу на ситі і складає 3...5 мм.

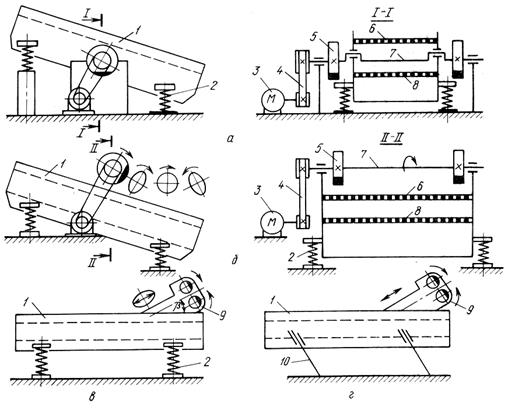

Рис.7.6. Схеми плоских грохотів: а- ексцентрикового; б- інерційного з круговими коливаннями; в,г- інерційного з направляючими коливаннями; 1- короб; 2- пружини; 4- електродвигун; 4- клинопасова передача; 5- дебаланси; 6,8- сита; 7- вал; 9- віброзбуджувач; 10 -ресори

Через підвищену складність і динамічне навантаження фундаментів такі просіювачі застосовуються рідко. Останнє пояснюється тим, що повністю виключити передачу динамічних навантажень на фундамент неможливо через непостійність маси сортованого матеріалу, який знаходиться на ситах просіювача. Інерційні просіювачі принципово відрізняються від ексцентрикових відсутністю міцного кінематичного зв’язку між рухомим механізмом і коробом. Внаслідок цього амплітуда коливань просіювача - величина змінна. Вана залежить від величини рухомих мас, частоти обертання дебалансів w та інших факторів. Тому ефективність роботи інерційного просіювача залежить від рівномірності подачі сортованого матеріалу та точності його дозування. Для цього просіювача характерні невисокі амплітуди коливань (А=1,0...4,0 мм) при значній частоті обертання дебалансів (до 50 с-1) та невеликі розміри сит. Просіювач чутливий до змін навантажень, тому головне його призначення - сортування матеріалу дрібної і середньої величини за умови забезпечення рівномірності подачі матеріалу. Ці просіювачі легші, ніж ексцентрикові, тому їх частіше використовують на пересувних дробарно-сортувальних установках. Найбільш поширені інерційні похилі просіювачі з круговими коливаннями середнього типу (ГІС) для проміжного, контрольного і остаточного просіювання та важкого типу (ГІВ) для розсіювання великошматкового матеріалу, а також інерційні горизонтальні просіювачі з направленими коливаннями - самобалансні (ГСС), які використовуються для остаточного просіювання нерудних будівельних матеріалів. Інерційні просіювачі з круговими коливаннями (рис. 7.6,б) відрізняються від ексцентрикових використанням валу 7 з дебалансами 5 для одержання кругових коливань. Для відносного переміщення матеріалу по просіюючій поверхні необхідне похиле встановлення короба (як у ексцентрикового просіювача) під кутом 10...25°. Ці просіювачі мають найпростішу конструкцію. Для регулювання амплітуди коливань на дебалансах 5 передбачено додаткові грузила. Короб із двома ярусами сит спирається на пружину 2. Для попередження інтенсивного зношування приводних пасів та передачі коливань на вал електродвигуна 3 ведомий вал клинопасової пердачі 4 насаджений на дебалансний вал із ексцентриситетом, який дорівнює амплітуді коливань короба просіювача у встановленому режимі. Інерційні просіювачі з направленими коливаннями (рис. 7.6,в,г) типу ГСС за конструкцією складніші від попередніх, тому що оснащені віброзбуджувачами 9 спрямованої дії у вигляді двох з’єднаних зубчастою передачею однаково неврівноважених дебалансних валів, які синхронно (з однаковою швидкістю) та синфазно обертаються у протилежних напрямах. У цих просіювачах просіюючу поверхню можна встановити горизонтально, що підвищує ефективність сортування і зменшує розміри просіювача за висотою. Пружинні циліндричні опори 2 короба (рис. 7.6,в) на відміну від ресор 10 (рис. 7.6,г) дозволяють декілька ступенів вільного руху короба 1. При цьому траєкторія переміщення короба виходить еліптичною, що поліпшує ефект розсіювання зерен у ситах. Ефективність просіювання та продуктивність машин на пружинних циліндричних опорах вища, ніж у машин із опорами у вигляді похилих ресор, у середньому відповідно на 8 і 25 %. Просіювачі типу ГСС монтують в основному на пересувних дробарно-сортувальних установках, а також місцях, де висота обмежена. Продуктивність просіювача визначається кількістю вихідного матеріалу, що надходить на просіювач, за одиницю часу. Вона залежить від рівномірності подачі та гранулометричного складу матеріалу, форми зерен та вологості, а також параметрів просіювача. Технічна продуктивність (м3/год) одного сита плоского просіювача

Пт=q×S×K1×K2×Ka×Kвл×Kп, (7.7)

де q- питома продуктивність сита, яка залежить від розмірів його отворів і типу просіюючої поверхні,

Продуктивність просіювача з двома чи трьома ситами визначають по продуктивності лімітуючого, частіше нижнього сита, враховуючи, що початковим матеріалом для нього буде нижній клас верхнього сита. Заповнювачі бетону промивають із метою вилучення глинистих та органічних домішок і пилу. При невеликій забрудненості та величині заповнювача до 70 мм промивання поєднують із сортуванням, з цією метою до просіювача подають воду. При величині матеріалу до 300...350 мм його промивають в циліндричних гравіємийках-сортувальниках. При великих забрудненнях щебеню і гравію, які містять глинисті часточки, застосовують мийні барабани з закріпленими на внутрішній частині лопастями. Для миття піску та подальшого його зневоднення використовують гідромеханічні і гідравлічні класифікатори.

7.4. АВТОМАТИЗАЦІЯ КЕРУВАННЯ ВУЗЛОМ «ЖИВИЛЬНИК-ДРОБАРКА»

Матеріал, який надходить на подрібнення, різноманітний за розмірами, міцністю, та іншими фізико-механічними властивостями, тому керування процесом завантаження дробарки шляхом регулювання швидкості (продуктивності) живильника--- одна з головних задач автоматизації. На рис. 7.7. подано схеми керування вузлом «живильник-дробарка». При ручному керуванні (рис. 7.7,а) оператор, що спостерігає за подачею матеріалу, вимикає повністю живильник або переводить його на іншу швидкість залежно від рівня завантаження у приймальній камері або при потраплянні негабаритних великих шматків, які дробарка не в змозі захопити і роздрібнити.

Рис. 7.7. Функціональні схеми курування вузлом «живильник-дробарка»: а- ручного; б,в- автоматичного відповідно шляхом вимірювання рівня завантаження матеріалом камери дробарки і за допомогою реле струму; г- комплексна автоматична; 1- живильник; 2- дробарка; 3- пускова аппаратура; 4- конвейєр; 5- пульт керування; 6- вамірювач рівня; 7- реле струму; 8- регулуююча апаратура; 9,10- вимірювачі потужності

Схема автоматичного керування шляхом зміни рівня завантаження матеріалом камери дробарки (рис. 7.7,б) вберігає дробарку від аварійного переповнення та можливих аварій при потраплянні у дробарку негабаритів. Однак вона не дозволяє досить точно регулювати продуктивність вузла «живильник-дробарка», оскільки навіть встановлення кількох датчиків рівня (гамма-реле, радіоактивних рівномірів) по висоті приймальної камери не дає необхідного ефекту. Останнє пояснюється тим, що залежно від розміру шматка матеріалу, який надходить (великого, малого) при одному й тому ж рівні продуктивність дробарки буде різною: при переробці дрібних шматків- підвищена, а великих - занижена. В схемі автоматичного керування за допомогою струмового реле (рис. 7.7, в) у ланцюг статора приводного двигуна дробарки увімкнено струмове реле, налаштоване на певну силу струму двигуна. Зі збільшенням завантаження дробарки це реле через реле часу вимикає живильник, оскільки короткотермінове перевантаження не повинне вимикати живильника. Дана система не забезпечує стійкої експлуатації при перекриванні прийомного отвору дробарки негабаритом або подачі в дробарку дрібних фракцій, оскільки сила струму двигуна дробарки не перевищує встановленого значення і живильник не вимикається. Як наслідок, у першому випадку переповниться прийомна камера дробарки, а у другому - конвеєр під дробаркою. Комплексна схема автоматичного керування (рис. 7.7, г) в ролі основи регулювання використовує потужність двигуна дробарки, а як корегуючі фактори - завантаження конвеєра та верхній рівень над камерою подрібнення. Ця схема найбільш надійна в експлуатації і зводить до мінімуму аварійні режими роботи. Контрольні запитання до глави 7. 1. Поясніть суть процесу подрібнення і наведіть класифікацію дробарок. 2. Намалюйте схеми щокової, конусної, валкової, роторної та молоткової дробарок. Поясніть їх будову, принцип дії та галузь застосування. 3. Дайте характеристику процесам сортування, миття та обладнанню, яке застосовується для цього. 4. Наведіть схему автоматичного керування вузлом «живильник-дробарка» та поясніть принцип роботи.

Глава 8

|

||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 732; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.219.153 (0.016 с.) |

0,85žВ),, а L- кількість одночасно завантаженого матеріалу величиною Dmax. Залежно від параметрів В´L (мм) випускають розміровий ряд щокових дробарок від 160´250 до 1500´2100.

0,85žВ),, а L- кількість одночасно завантаженого матеріалу величиною Dmax. Залежно від параметрів В´L (мм) випускають розміровий ряд щокових дробарок від 160´250 до 1500´2100.

180 МПа) зі ступенем подрібнення 4...12. Валкова дробарка складається з рами, на якій на підшипниках ковзання змонтовано два валки, які обертаються назустріч один одному. Матеріал для подрібнення подають у дробарку згори, він затягується валками, давиться, частково стирається і вивантажується з неї. Валки дробарки можуть мати різну колову швидкість обертання, що збільшує стиральний ефект. При потраплянні неподрібнюючого матеріалу один валок відходить від іншого, попереджаючи пошкодження. Опори валків опираються на пружини і можуть переміщуватися в направляючих станини. Валки обертаються від електродвигуна через клинопасову передачу з частотою 75...190 хв-1.

180 МПа) зі ступенем подрібнення 4...12. Валкова дробарка складається з рами, на якій на підшипниках ковзання змонтовано два валки, які обертаються назустріч один одному. Матеріал для подрібнення подають у дробарку згори, він затягується валками, давиться, частково стирається і вивантажується з неї. Валки дробарки можуть мати різну колову швидкість обертання, що збільшує стиральний ефект. При потраплянні неподрібнюючого матеріалу один валок відходить від іншого, попереджаючи пошкодження. Опори валків опираються на пружини і можуть переміщуватися в направляючих станини. Валки обертаються від електродвигуна через клинопасову передачу з частотою 75...190 хв-1.

, (7.4)

, (7.4)

; S- площа сита, м2; К1- коефіцієнт, який залежить від відсоткового вмісту нижнього класу у вихідному матеріалі; К2- коефіцієнт, який враховує вміст у нижньому класі зерен розміром менших від половини отвору сита; Кa- коефіцієнт, що залежить від кута a нахилу просіювача Кa=1; Квл- коефіцієнт, який враховує вологість сортового матеріалу, яка найбільше відбивається при розмірах отворів сита менше 25...30 мм; Квл=1 для сухого і 0,25...0,75 для вологого і комкуючого матеріалу; Кп- коефіцієнт, який враховує нерівномірність живлення просіювача, його тип та форму зерен; Кп=0,5...0,6 та 0,65...0,80 відповідно при похилих і горизонтальних просіювачах.

; S- площа сита, м2; К1- коефіцієнт, який залежить від відсоткового вмісту нижнього класу у вихідному матеріалі; К2- коефіцієнт, який враховує вміст у нижньому класі зерен розміром менших від половини отвору сита; Кa- коефіцієнт, що залежить від кута a нахилу просіювача Кa=1; Квл- коефіцієнт, який враховує вологість сортового матеріалу, яка найбільше відбивається при розмірах отворів сита менше 25...30 мм; Квл=1 для сухого і 0,25...0,75 для вологого і комкуючого матеріалу; Кп- коефіцієнт, який враховує нерівномірність живлення просіювача, його тип та форму зерен; Кп=0,5...0,6 та 0,65...0,80 відповідно при похилих і горизонтальних просіювачах.