Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальні відомості про будівельну техніку.Содержание книги

Поиск на нашем сайте · 2.1.ФОРМИ ВПРОВАДЖЕННЯ МАШИН У БУДІВЕЛЬНЕ ВИРОБНИЦТВО

Будівельна техніка- машини, засоби малої механізації та автотранспорт- все це значною мірою стає основним знаряддям праці в будівництві. У сільському будівництві широко використовують малогабаритні машини для роботи в тісних умовах, а також засоби малої механізації. Все більшого поширення набуває забезпечення бригад провідних професій нормокомплектами. Нормокомплект- це засоби малої механізації та пристрої, які забезпечують виконання певного виду робіт відповідно до встановленої технології при високій продуктивності праці. Розрізняють такі форми впровадження машин у будівельне виробництво: часткова механізація, комплексна механізація, автоматизація і роботизація. При частковій механізації машини заміняють ручну працю на одній або частині операцій виробничого циклу. При комплексній механізації всі основні і допоміжні операції та процеси виконуються машинами, взаємопов’язаними за продуктивністю, робочими параметрами та такими, що відповідають передовому рівню розвитку техніки. При цьому забезпечується загальний темп всього будівельного процесу й досягаються найвищі в даних умовах техніко-економічні показники. При комплексній механізації комплект включає одну чи декілька ведучих машин, за допомогою яких виконуються основні процеси і операції. За показниками ведучої машини визначаються продуктивність комплекту, його склад і організація процесу в цілому. В ряді випадків комплексна механізація може здійснюватися універсальною машиною (наприклад, скрепером на земляних роботах). При підборі комплекту машин які забезпечують комплексну механізацію, для досягнення ведучою машиною найбільшої продуктивності необхідно, щоб будь-яка машина з комплекту порівняно з ведучою на кожному допоміжному процесі мала продуктивність на 5-10 відсотків більше. Так при комплексній механізації земельних робіт відповідно до розрахункової їх інтенсивності та місцевими умовами спершу підбирають (при екскаваторному варіанті) тип ведучої машини-екскаватора, а згодом уже встановлюють комплект машин для допоміжних процесів: автосамосвали для транспортування грунту, бульдозери для розрівнювання, а якщо треба, то й котки для ущільнення грунту. Для досягнення розрахункової продуктивності екскаватора кількість самосвалів, бульдозерів і котків повинна бути такою, щоб загальна продуктивність їх на 5-10 % перевищувала продуктивність екскаватора. Передбачається перехід від комплексної механізації виконання окремих видів робіт до комплексної механізації зведення всього об’єкта. Ступінь упровадження механізації робіт у будівництві оцінюється декількома показниками: рівнями механізації Рм та комплексної механізації Рк.м., механоозброєністю Мб, енергоозброєністю Е. Рівень механізації характеризується відсотковим відношенням обсягу будівельно-монтажних робіт у натуральному вимірі Vм, виконаних механізованим способом, до загального обсягу будівельно-монтажних робіт V:

Рм= Рівень комплексної механізації характеризується відсотковим відношенням обсягу будівельних робіт в натуральному вимірі Vк.м, виконаних комплексно-механізованим способом, до загального обсягу будівельномонтажних робіт V:

Рк.м= Механоозброєність будівництва - визначене у відсотках відношення вартості машинного парку Бм будівельної організації до вартості будівельно-монтажних робіт Бр, виконаних протягом року: Мб= Енергоозброєність будівництва - це відношення потужності двигунів Р машинного парку до середньоспискової кількості робітників Nр, які зайняті на даному будівельному об’єкті: Е= Автоматизація робіт - найвищій ступінь розвитку механізації будівництва. При автоматичному процесі ручна праця повністю заміняється автоматичними приладами, які забезпечують відповідно до заданої програми необхідний рівень продуктивності праці та високу якість роботи. Розрізняють часткову та комплексну автоматизацію. При першій автоматизовані лише операції контролю, регулювання та керування, при другій - всі основні процеси та операції керування виконуються автоматичними приладами, а роль людини зводиться лише до спостереження за їх роботою. Автоматизація будівництва здійснюється за такими основними напрямами: впровадження автоматизованих систем керування будівництвом (АСКБ) та підприємствами будівельної індустрії; часткова автоматизація роботи окремих технологічних ліній і контролю за якістю продукції; часткова автоматизація будівельних машин. Останній напрям, який має безпосереднє відношення до продуктивності робіт на будівельному майданчику, в основному заключається у впровадженні будівельних машин із автоматизованим управлінням робочими органами (крани з дистанційним управлінням, бульдозери з автоматичним регулюванням товщини шарів зрізування грунту і ін.) Автоматизація керування робочими органами будівельних машин дає суттєвий економічний і якісний ефект. Так, скрепер з автоматичним робочим органом за два-три проходи планує поверхню з точністю до 10 мм. Застосування автоматизованих автогрейдерів дозволяє за рахунок точності обробітку економити на 1 км. дороги до 200 м3 щебню. Дистанційне радіоуправління баштових кранів дає можливість приблизно на 30 % прискорити монтаж багатоповерхових споруд. Автоматизація процесу приготування бетонної суміші й розчину дозволяє без значних капіталовкладень на 20-25 % збільшити потужність бетонорозчинних заводів. Подальше витіснення ручної праці в будівництві може бути досягнуте за рахунок роботизації, тобто застосування промислових робіт при виконанні ряду технологічних процесів: очистка і фарбування металоконструкцій, зварювальних і малярних роботах, монтажі збірних конструкцій, цегляна кладка, вантажувально-розвантажувальних і підйомнотранспортних роботах і т.д.

2.2. ОСНОВИ КЛАСІФІКАЦІЇ ТА ІНДЕКСАЦІЇ БУДІВЕЛЬНИХ МАШИН

У будівництві використовується понад 1000 типорозмірів будівельних машин,які можна класифікувати за такими ознаками: за призначенням (технологічною ознакою); принципом дії; родом використовуваної енергії; ступенем рухомості; універсальності. За призначенням будівельні машини поділяються на такі класи: транспортні; транспортуючі та вантажно-розвантажувальні; вантажопідйомні; для земельних робіт; для свайних робіт; для переробки і сортування кам’яних матеріалів; для виготовлення, транспортування та укладання бетонних і розчинних сумішей; для опоряджувальних робіт; ручні машини (механізований інструмент). Всередині кожного класу вирізняються окремі групи, типи, типорозміри відповідно до технологічних, конструктивних і технічних параметрів машини. За принципом дії розрізняють машини періодичної (циклічної) та безперервної дії. Переваги перших (стрілові крани, одноківшові екскаватори, бульдозери, скрепери та ін.): їх універсальнісь і можливість використання в різних умовах. Переваги других (конвейєри, багатоківшові екскаватори та навантажувачі, насоси та ін.): їх велика продуктивність і кращі техніко-економічні показники. За родом використовуваної енергії розрізняють машини з двигуном внутрішнього згорання та електричні. За ступенем рухомості машини поділяються на стаціонарні, переносні та пересувні. Останні можуть бути самохідними, причепними і напівпричепними. Понад 90 відсотків машин у будівництві мають власний ходовий пристрій. За ступенем універсальності розрізняють машини універсальні, оснащені різними видами змінного робочого обладнання для виконання різних технологічних операцій, та спеціалізовані, які мають один вид робочого обладнання. На більшість будівельних машин, які випускають у нашій країні, розповсюджується єдина система індексації, відповідно до якої кожній машині присвоюється індекс (марка), яка містить цифрове і буквене позначення. Літери індексу, розміщені перед цифрами, вказують вид машини (ЕО- одноківшові будівельні екскаватори, ЕТР- екскаватори траншейні роторні, ДЗ- землерийно - транспортні машини, КС- стрілові самохідні крани, КБ- будівельні баштові крани, ТО- одноківшові навантажувачі і т.д.), а цифрова частина індексу означає характеристику машини (розмірна група, тип ходового обладнання, виконання робочого обладнання і т.д.). Після цифрової частини в індексі можуть бути літери, які символізують модернізацію машини (А,Б,В і т.д.), умови їх спеціального використання (північне, тропічне, для сухих та вологих тропіків і т.п.).

2.3. ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ ВИКОРИСТАННЯ БУДІВЕЛЬНОЇ ТЕХНІКИ.

Головний параметр конструктивно-експлуатаційної характеристики машини - продуктивність, тобто кількість продукції, яку машина виробляє за одиницю часу. Продуктивність машини залежить від її конструктивних властивостей, виробничих умов, у яких вона працює, кваліфікації і майстерності працівника, організації будівництва і технології виробництва будівельно-монтажних робіт. Розрізняють 3 категорії продуктивності машин: теоретичну (конструктивно-розрахункову), технічну та експлуатаційну. Теоретична продуктивність Пр - це кількість продукції, яка виробляється за одну годину чистої (безперервної) роботи, при умовному матеріалі і розрахункових швидкостях. Вона застосовується для порівняння машин різних типорозмірів. Технічна продуктивність Пт - це кількість продукції, що виробляється за одну годину безперевної роботи, але з урахуванням виробничих умов (конкретних умов роботи): Пу=Пр×Ку; (2.5) де Ку - коефіцієнт, який враховує конкретні умови роботи; так, для екскаваторів - це група грунту, висота забою, коефіцієнт наповнення ковша, кут повороту. За цією продуктивністю оцінюють ступень наближення до максимального виробітку в конкретних умовах роботи машини. Для машини циклічної дії технічна продуктивність

де q - кількість продукції, що виробляється за один робочий цикл, штуки, м3 або кг; tц - тривалість робочого циклу, с. Для машини безперервної дії, яка переміщає сипучі вантажі:

або

штучні вантажі

де S - розрахункова площа перерізу матеріалу, що переміщається, м2; u- швидкість руху цього матеріалу, м\с; r- щільність матеріалу, т\м3; q/ - кількість однієї порції матеріалу, м3 або т; а - відстань між окремими порціями матеріалу, м. Експлуатаційна продуктивність Пе - це кількість продукції, що виробляється за одиницю часу з урахуванням як конкретних умов, так і всіх перерв у роботі, які викликані вимогами експлуатації, організаційними причинами та неполадками. Розрізняють такі три норми експлуатаційної продуктивності: годинна, середньо-годинна та річна. Годинна - виробнича норма виробітку, враховує перерви лише по конструктивно-технічним і технологічним причинам в межах робочої зони, при цьому не враховуються простої за метеорологічними та організаційними причинами: Пе=Пт ×Кв ×Кп, (2.10) де КвКп - коефіцієнти використання робочого часу та продуктивності (останній враховує стан машини, кваліфікацію машиніста та ін.).

Ця продуктивність - основний робочий параметр, за яким підбирають комплекти машин для комплексної механізації. При цьому продуктивність головної машини повинна дорівнювати або ж бути дещо меншою (на 5-10 відсотків) продуктивності допоміжних машин. Середньогодинна або середньозмінна - кошторисна норма виробітку, яка враховує усі перерви та простої машини, пов’язані з переходом машини в межах майданчика, з об’єкта на об’єкт, а також за метеорологічними і організаційними причинами, що не залежать від керівництва: Пе зм =Пе ×Тз ×Кз, (2.11) де Тз - кількість годин у зміні; Кз - коефіцієнт використання машини протягом зміни. Річна експлуатаційна продуктивність - директивна норма виробітку, розраховується на списковий склад парку. Крім продуктивності при оцінці технічного рівня та якості будівельних машин використовується показник економічної ефективності їх використання - сумарно приведені затрати (грн): З=С+ЕнК, (2.12) де С - розрахункова собівартість річного обсягу продукції машини, грн; Ен - нормативний коефіцієнт ефективності капіталовкладень; К- одноразові капіталовкладення на створення машини, грн. Економічна ефективність від використання нової машини визначається як різниця приведених затрат на виробітку одиниці продукції за порівнюваними еталонним і прийнятим варіантами. Основні показники, що характеризують використання машинного парку: коефіцієнт змінності, використання машин за часом, виконання норм виробітку, технічної готовності парку. Коефіцієнт змінності роботи парку машин

де Коефіцієнт використання парку машин

де ti кількість годин, відпрацьованих усіма машинами даного виду за певний період; to - загальна кількість машино-днів знаходження усіх машин даного виду в господарстві. Коефіцієнт технічної готовності

де Nпр - кількість працездатних машин у відповідний день; Nзаг - загальна кількість машин у парку. Показник виконання норм виробітку машин

де Vф - фактичний виробіток машин; Vн - встановлена норма виробітку.

2.4. ЗАГАЛЬНА БУДОВА БУДІВЕЛЬНОЇ ТЕХНІКИ.

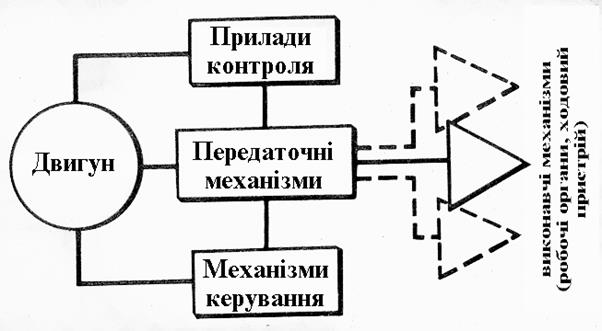

Всі будівельні машини мають принципово однакову схему влаштування, яка включає в себе (рис. 2.1): силове обладнання (одного чи кількох двигунів) для одержання механічної енергії; систему керування для зміни режиму роботи силового, ходового і робочого обладнання; передавальні механізми (трансмісію) для переміщення машини та передачі її ваги та робочих навантажень на опорну поверхню; робоче обладнання для виконання операцій технологічного циклу та раму для розміщення і закріплення на ній усіх вузлів і механізмів машини.

Рис. 2.1. Структурна схема будівельної машини

Збірні одиниці (крім робочого обладнання) багатьох будівельних машин уніфіковані. Силове обладнання, трансмісію та систему керування, які забезпечують приведення в дію механізмів машини та робочих органів, часто називають приводом. При однодвигуновому приводі (рис. 2.2,а) та декількох виконуючих механізмах енергія від двигуна 1 до кожного з них (на рисунку до ведучих коліс 6) передається через механічну трансмісію (зачеплення 2, коробка передач 3, карданна передача 4, диференціал 5), яка складається з ряду передач. При багатодвигуновому приводі кожен механізм та робочий орган машини приводяться у дію індивідуальним двигуном, що спрощує кінематичну схему машини, поліпшує її економічні показники, дозволяє автоматизувати керування машиною. Останній застосовується в машинах із більшою кількістю механізмів і може бути електричним і комбінованим. При електричному приводові (рис. 2.2,б) на кожен виконавчий механізм встановлено індивідуальний електродвигун 7, який живеться від зовнішньої мережі і через пружну муфту 8, гальма 9, редуктор 10 приводить в дію колесо 6. При комбінованому (автономному) приводові основний двигун 1 (рис. 2.2, в) приводить у дію генератор, який живить струмом індивідуальні електродвигуни 7 (дизель-електричний привод), гідронасоси 11 (рис. 2.2, г), які нагнітають робочу рідину в гідродвигун 16 (дизель-гідравлічний привод), компресор, який подає стиснуте повітря пневматичним двигуном (дизель-пневматичний привод) і т.д.

Рис. 2.2. Схеми приводів: 1-двигун; 2- зчеплення; 3-коробка передач; 4- карданна передача; 5- диференціал; 6- ведуче колесо; 7- електродвигун; 8- пружна муфта; 9- гальмо; 10- редуктор; 11- гідронасос; 12- запобіжний клапан; 13- розподільний пристрій; 14- гідроциліндр; 15- шестерня;16- гідродвигун; 17- бак

Найбільше поширення в будівельних машинах середньої і малої потужності завдяки ряду переваг гідравлічних передач, перерахованих у параграфі 1.5, одержав гідропривод із первинним дизельним двигуном, насосним устаткуванням та гідродвигунами для приведення в дію робочих органів. У такому приводі (рис. 2.2, г) гідронасос 11, який приводиться в дію первинним двигуном 1 (найчастіше дизельним), забирає мастило з бака 17 і через розподільний пристрій 13 спрямовує його в гідроциліндр 14 чи гідродвигун 16 реверсивної дії, який через редуктор 10 обертає шестерню 15. При виникненні непередбачених опорів потік мастила повертається в бак через запобіжний клапан 12.

2.5. СИЛОВЕ ОБЛАДНАННЯ БУДІВЕЛЬНОЇ ТЕХНІКИ.

В ролі основного (первинного) силового обладнання будівельних машин застосовуються двигуни внутрішнього згорання (ДВЗ) та електродвигуни змінного та постійного струму. Двигуни внутрішнього згорання використовуються в основному на самохідних будівельних машинах. Їх переваги: незалежність від зовнішніх джерел енергії; незначна маса, яка припадає на одиницю потужності. Недоліки: неможливість реверсування (зміна напрямку обертання валу двигуна); невелика здатність до перевантажень; складність запуску взимку; порівняно малий термін експлуатації; складність автоматизації; висока вартість експлуатації. У двигунах внутрішнього згорання теплова енергія спалюваного в суміші з повітрям палива перетворюється в механічну енергію колінвала, який обертається. За видом споживаного палива та способу його запалювання розрізняють карбюраторні і дизельні двигуни. Перші працюють на бензині чи газові із запалюванням паливноповітряної суміші, яка приготована в карбюраторі, електричною іскрою, другі на дизельному паливі з запалюванням паливноповітряної суміші в наслідок її нагрівання при стисканні в циліндрах. На будівельних машинах найчастіше застосовуються дизельні двигуни, як більш екологічні, мають відносно високий ККД (30...37 відсотків) та довговічність 6000...8000 годин, працюють на значно дешевшому паливі. Їх недоліки: значна маса, труднощі із запуском узимку та висока чутливість до перевантажень. Електродвигуни змінної і постійної напруги застосовуються на переносних (ручних), стаціонарних, а також на багатьох пересувних машинах. Вони перетворюють електричну енергію у механічну. Головні переваги: висока економічність; можливість встановлення індивідуальних електродвигунів безпосередньо біля виконавчого робочого органа, що виключає застосування складних трансмісій; можливість дистанційного керування та автоматизації; постійна готовність до роботи; простота пуску та зручність керування. Недолік - залежність від зовнішнього джерела енергії, тобто відсутність автономності. На машинах потужністю близько 8...10 кВт встановлюється асинхронні електродвигуни трифазного струму з короткозамкненим ротором напругою 220/380 В. Їх недолік - висока чутливість до коливань напруги в живильній мережі. На машинах потужністю 10...100 кВт використовуються двигуни трифазного струму з контактними кільцями напругою 220/380 В. На потужних машинах (наприклад, екскаваторах середньої і великої потужності з ківшами вмістом 4 м3 і більше) застосовуються електродвигуни постійного струму, що живляться від індивідуальних генераторів, які отримують обертання від двигунів трифазного змінного струму або ДВЗ. Такі електросистеми називаються «генератор-двигун» (Г-Д). Електродвигуни постійного струму забезпечують кращу плавність пуску та гальмування механізмів порівняно з двигунами змінного струму. На машинах періодичної дії встановлюють спеціальні електродвигуни, які дозволяють деяке регулювання кутової швидкості та дво- трикратне перевантаження у момент пуску. На електрифікованих ручних машинах при зниженні маси електродвигунів здійснюють живлення напругою підвищеної частоти, для чого застосовують спеціальні перетворювачі. У різного типу вібраційних машин (віброживильниках, дозаторах, віброгрохотах, вібраційних насосах і т. п.) застосовують однофазний електромагнітний вібродвигун. Цей двигун перетворює електромагнітну енергію в механічну зі зворотньо-поступальним рухом і відрізняється простотою конструкції та високою надійністю в роботі. При відсутності постійного джерела електроенергії для забезпечення роботи електродвигунів та освітлення служать пересувні електростанції постійного і змінного струму. Найбільше поширення одержали електростанції змінного струму потужністю від 2 до 400 кВт з напругою 120...400В та масою 0,2...12т, які монтуються на причепах, автомобілях і в вагонах. Пересувна електростанція приводиться від ДВЗ.

2.6. ХОДОВЕ ОБЛАДНАННЯ БУДІВЕЛЬНОЇ ТЕХНІКИ.

Ходове обладнання призначене для передачі на опорну поверхню (грунт, дорожнє покриття, рейки) навантаження від машини і зовнішніх навантажень, які діють при роботі, а також для її пересування як у межах робочої зони, так і з об’єкта на об’єкт, тобто ходові пристрої забезпечують машині необхідну прохідність (можливість пересуватися в різноманітних умовах експлуатації) та маневровість (здатність змінювати напрям руху). Воно поєднує в собі двигун, механізм пересування, опорну раму та підвіску. Рушії передають навантаження від машини на опорну поверхню і рухають машину. Механізм переміщення забезпечує привод рушія, а опорна рама через підвіски з’єднує основну раму з рушіями. За типом застосовуваних рушіїв ходове обладнання буває: колісне, гусеничне та крокуюче. Вибір типу рушіїв залежить від призначення та умов, у яких працює машина. Колісне ходове обладнання буває двох типів: з жорсткими металевими та пневматичними колесами. Ходові пристрої з жорсткими металевими колесами (рейкове) мають баштові, мостові, козлові та залізничні крани, ланцюгові та роторно-стрілові екскаватори та ін. Воно відзначається простотою конструкції, незначними опорами переміщенню, можливістю сприйняття значних навантажень, але має незначну маневровість та швидкість пересування, складне перебазування, додаткові затрати на влаштування та експлуатацію рейкових шляхів. Основні елементи рейкового ходового обладнання - переміщувані на рейках сталеві колеса з гладким ободом з однією або двома ребордами. Пневмоколісне ходове обладнання має невелику масу порівняно з гусеничним (10...12 вітсотків маси машини, а гусенечні -до 35 відсотків), менш енергомістке, економічніше, надійніше в експлуатації, дозволяє розвинути більшу швидкість переміщення. В ролі рушія використовуються пневмоколеса. Основний елемент кожного пневмоколеса - накачана повітрям пружна гумова шина, змонтована на ободі. Пневмоколісний рушій складається з ведучих коліс, обертальний рух яких перетворюється в поступальний рух машини. В більшості будівельних машин всі колеса ведучі. Кількість коліс залежить від допустимого на кожне колесо навантаження, умов і режимів роботи машини, необхідних швидкостей її руху. Ходове обладнання будівельних машин найчастіше має від 4 до 8 однакових взаємозамінних коліс. Важлива характеристика колісних машин - колісна формула, яка складається з двох цифр, які означають відповідно кількість усіх коліс і кількість ведучих (тягових) коліс. Наприклад колісна формула 4х2 означає, що всього машина має 4 колеса, з них 2 - тягових. Спарені колеса вважаються як єдине ціле. Будівельні машини найчастіше мають колісну формулу 4х2 або ж 4х4. У окремих машин (стрілові самохідні крани, важкі автогрейдери) застосовується ходове обладнання з більшою кількістю всіх і ведучих коліс. Із збільшенням кількості тягових коліс поліпшується прохідність та тягові властивості машини, але ускладнюється трансмісія. Способи приведення в дію коліс можуть бути різні. У транспортних машинах, призначених для переміщення по вдосконалених дорогах, обертальний момент до тягових коліс передається за допомогою механічних передач від основного двигуна машини. Такий рушій може бути бездиференційним і диференційним (рис. 2.2, а). Останній зменшує зношуваність коліс при поворотах, рухові по нерівній поверхні, різному діаметрі коліс, так як поділяє обертальний момент між правим і лівим колесами, дозволяє їх обертання з різною кутовою швидкістю. Однак при поганому зчіплюванні коліс (бруд, крига) диференціал зменшує тягові можливості машини. Тому в окремих випадках застосовується бездиференційний рушій або передбачається можливість його блокування. Це підвищує прохідність машини, але збільшує зношуваність шин. Найдосконаліше приведення в дію коліс - індивідуальне приведення в дію кожного з них окремим двигуном (рис. 2.2, б, в). Колеса з вмонтованим в їх ступицю електро- чи гідродвигуна називають мотор-колесами (рис. 2.2,в). Вони дозволяють задавати кожному колесу потрібну швидкість обертання, що поліпшує тягові показники і дає можливість відмовитися від рульового керування. Гусеничне ходове обладнання застосовується на будівельних машинах різного призначення, потужності й маси, тому що має велику площу контакту з опірною поверхнею і незначний тиск на неї (0,04...0,1 МПа). Гусеничні машини володіють великою прохідністю по розпушеному і дуже зволоженому грунті, доброю маневровістю, розвивають значні тягові зусилля. В той же час швидкість гусеничних машин невелика, а їхній рух дорогами з удосконаленим покриттям неможливий. Окрім того, гусеничний хід має значну масу, меншу порівняно з пневмоколісним довговічність і надійність, низький ККД внаслідок значних затрат на тертя, високу вартість при ремонтуванні і експлуатації. Такі машини пересуваються самостійно, як правило, лише в межах будівельних майданчиків.

Рис. 2.3. Гусеничний ходовий пристрій: а- гусеничний рушій; б- схема приводу з бортовими фрикціонами; в- схема приводу з кулачковими муфтами і ланцюговими передачами; г- схема з індивідуальним приводом; 1- ведуча зірочка; 2- гусеничний ланцюг; 3- підтримуючі ролики; 4- поворотний круг; 5,7- рами машини та рушія; 8- натяжний механізм; 9- направляюче колесо

Гусеничне ходове обладнання (рис. 2.3) складається з рами 7, гусеничного полотна 2, ведучої зірочки 1, направляючого колеса 9, опорних котків 6, підтримуючих роликів 3 та підвіски, яка з’єднує раму машини 5 з ходовою частиною та поворотним кругом 4. Гусеничне полотно натягується завдяки переміщенню направляючого колеса за допомогою натяжного механізму 8. Навантаження від машини передається на нижню вітку гусеничної стрічки через опорні котки, що рухаються по ній. Неробочу вітку гусениці підтримують і вберігають від провисання підтримуючи ролики. Гусеничне безкінечне полотно складається з шарнірно з’єднаних між собою траків. Опорна поверхня останніх виготовляється гладкою або з грунтозачепами, які збільшують зчеплення гусениць із грунтом та зменшують буксування. Для роботи на заболочених землях зі слабою несучою здатністю використовують гумовометалеві гусениці зі спеціальною гумовою стрічкою, армірованою дуже міцним дротом. Вони мають меншу масу, дозволяють краще пристосовуватися до грунтових умов і підвищити прохідність машини. Крім того, для роботи в таких умовах застосовуються розширено-подовжені рушії зі збільшеною опорною поверхнею гусениць та тиском на грунт 0,02...0,03 МПа. Крокуюче ходове обладнання використовують на машинах дуже високої маси (потужні екскаватори, драглайни), щоб зменшити тиск на грунт. Воно може бути як з механічним, так і з гідравлічним приведенням у дію. Основний недолік - невеликі швидкості переміщення (до 0,5 км/год).

2.7. СИТЕМИ КЕРУВАННЯ БУДІВЕЛЬНОЮ ТЕХНІКОЮ.

Система керування - це комплекс пристроїв будівельної машини призначений для передачі і перетворення команд машиніста. Найчастіше система керування складається з пульту керування з розміщеними на ній приладами, ручками, педалями, кнопками, системами передач, а також додаткових пристроїв, які дозволяють контролювати роботу машини. Для зручності керування мобільною машиною все це розміщується, як правило, в спеціальних кабінах. Органи керування розташовують у межах робочої зони рук машиніста. До системи керування будівельними машинами пред’являють такі вимоги: надійність і плавність приведення в дію виконавчих механізмів, безпеку та зручність керування, простота обслуговування і ремонту. Основні показники якості роботи системи керування: зусилля і хід важелів та педалей управління, зусилля і швидкість руху виконавчого органа, кількість і тривалість увімкнень за годину (ТВ, %), швидкість спрацювання та ККД. За призначенням розрізняють системи рульового керування, системи керування робочими органами, системи керування двигуном, гальмами, муфтами. За способом передачі енергії системи керування бувають механічні (важельні, канатноблочні, редукторні), гідравлічні, пневматичні, електричні, комбіновані (гідромеханічні, електропневматичні та ін.). За ступенем автоматизації системи керування поділяються на неавтоматизовані, напівавтоматизовані та автоматизовані. Перші бувають безпосередньої дії та з підсилювачами. Системи керування безпосередньої дії застосовуються лише в порівняно малих машинах або в механізмах з незначною кількістю увімкнень. Вони можуть бути важельними або із застосуванням механічних чи гідравлічних передач. Важільно-механічна система (рис. 2.4,а) дозволяє машиністові керувати ногою чи рукою муфтами, гальмами, колесами через важелі, тяги, механічні передачі. Так, у механізмі рульового керування безпосередньої дії зусилля від рульового колеса 1 через черв’як 2, черв’ячний сектор 3 з важілем, подовжену тягу 4 та поворотні цапфи 6 передається на керовані колеса 5. Така конструкція надійна в експлуатації і має високу чутливість керування. До недоліків таких систем належать: необхідність докладати значні мускульні зусилля до важелів і педалей, тому машиніст швидко втомлюється, через що знижується продуктивність машини; необхідність частого змащування та регулювання з’єднань. У важельно-гідравлічній системі (рис. 2.4,б) зусилля від ноги на педалі керування 1 через гідроциліндр 3 по трубопроводу передається в робочий циліндр 4, шток якого через важіль пов’язаний із збігаючим кінцем гальмівної стрічки 7. Пружини 2 і 5 служать для повернення системи керування в попереднє положення після зняття ноги з педалі керування. Така система керування дозволяє плавно регулювати роботу виконавчого механізму, дає можливість при малому зусиллі і незначному ході педалі чи важеля одержувати велике зусилля штока виконавчого циліндра при значному його ході і таким чином спрощує важельну систему. Однак вона не дає виграшу в роботі. У машинах великої потужності зусилля для керування стають досить значними і системи керування безпосередньої дії, що використовуються для виграшу в силі дуже зменшують чутливість керування і ускладнюють його конструкцію. У цих випадках застосовують систему керування з підсилювачами гідравлічної, пневматичної та електричної дії. Для підсилення використовується енергія основного двигуна машини. Принцип дії системи керування із підсилювачем гідравлічного типу (рис. 2.4,в)- гідравлічна система керування - такий. Робоча рідина всмоктується з бака 2 через фільтр 1 гідронасосом 3 і нагнітається через розподільчий пристрій 5 в одну з порожнин гідроциліндрів 8, штоки яких з’єднанні з робочим органом 6 (у даному випадку - відвалом). При цьому робоча рідина з протилежних порожнин гідроциліндрів витісняється поршнями в зливну магістраль 12, з’єднану через розподільник із баком. На напірній магістралі 4 встановлено запобіжний клапан 11, який відрегульований на певний тиск в системі і викидає надлишок рідини в зливну магістраль при перевищенні встановленого тиску. Гідравлічні системи керування мають ті ж позитивні властивості та недоліки що і гідравлічні передачі але, відрізняються різкістю вмикання. Ці недоліки відсутні в системі керування з підсилювачем пневматичного типу - пневматичні системи керування (рис. 2.4, г), які широко застосовуються в будівельних машинах (екскаваторах, бетонозмішувачах і т.н.). Тиск у таких системах складає 0,7...0,8 МПа. Тривалість наростання тиску при пневматичному керування складає 0,9...1,0 с. (при гідравлічному 0,2...0,3 с).

Рис. 2.4. Системи керування: а- важільно-механічна: 1- рулеве колесо; 2- черв’як; 3-сектор; 4- тяга; 5- керовані колеса; 6- цапфа; б- важільно-гідравлічна: 1- педаль; 2,5- пружини; 3,4- гідроциліндри; 6- важіль; 7- гальмівна лента; в-гідравлічна: 1- фільтр; 2- бак; 3- гідронасос; 4- напорна магістраль; 5- розподільний пристрій; 6- важіь; 7,10- трубопроводи; 8- гідроциліндри; 9- робочий орган; 11- запобіжний клапан; 12- зливна магістраль; г- пневматична: 1- компресор; 2- ресівер; 3- гальмівний кран; 4- пневмоциліндр; 5- пневмокамера Повітря від компресора нагнітається в ресівер 2, звідки через пневматичний золотник чи гальмівний кран 3 подається до пневмокамери 5 чи пневмоциліндра 4. Робочі циліндри за конструкцією аналогічні гідравлічним, але мають значно більші розміри, тому що тиск у пневматичних системах менший. У пневмокамері функцію поршня виконує гумова діафрагма, яка знаходиться у вихідному положенні під дією пружини. Головний недолік пневматичних систем - необхідність ретельного очищення повітря від механічних домішок, мастил і вологи. Застосування гідравлічних і пневматичних систем керування не дає можливості здійснити дистанційне керування і автоматизацію. Електричні системи керування найповніше відповідають вимогам системи керування: висока надійність, легкість підведення енергії до будь-якого виконавчого органу, компактність і зручність компонування, малі зусилля для увімкнення і вимкнення механізмів, наявність стандартної апаратури та приладів для контролю, регулювання і забезпечення безпеки роботи системи, можливість включення в систему керування елементів автоматизації. Їх застосовують в машинах з дизель-електричним або електричним силовим устаткуванням. Усі розглянуті системи керування були розімкнуті, тому що переміщення виконавчого елемента здійснювалося або до упору (обмежувача), або ж обмежувалося оператором. У системах автоматизованого керування робочими органами, а також у рульовому керуванні пневмоколісними машинами застосовують системи зі зворотнім зв’язком (замкнуті).

Рис. 2.5. Схема слідчої системи: 1- поршень; 2- важіль; 3- корпус; 4- золотник; 5- важіль керування

У цих системах положення виконавчого органа в будь-який момент відповідає положенню важеля чи штурвала. Спрощена схема такої системи показана на рис. 2.5. При повороті важеля керування 5 уліво золотник 4, повернувшись управо, відкриває доступ рідини в праву- поршневу порожнину. Перемістившись управо під дією тиску рідини, поршень 1 за допомогою важеля 2 повертає золотник у попереднє положення, при якому доступ рідини припиняється. Таким чином, положення поршня 1, який керує механізмом, відповідатиме положенню важеля 5. Крім такого

|

|||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |

·100% (3.1)

·100% (3.1) ·100% (3.2)

·100% (3.2) ·100% (3.3)

·100% (3.3) (3.4)

(3.4) , (2.6)

, (2.6) , м3/год, (2.7)

, м3/год, (2.7) , т/год; (2.8)

, т/год; (2.8) , м3/год, або т/год, (2.9)

, м3/год, або т/год, (2.9) , (2.13)

, (2.13) - відповідно кількість машино-змін і машино-днів, відпрацьваних усіма машинами даного виду за розрахунковий період.

- відповідно кількість машино-змін і машино-днів, відпрацьваних усіма машинами даного виду за розрахунковий період. , (2.14)

, (2.14) , (2.15)

, (2.15) , (2.16)

, (2.16)