Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основні характеристики бетонопроводівСодержание книги

Поиск на нашем сайте

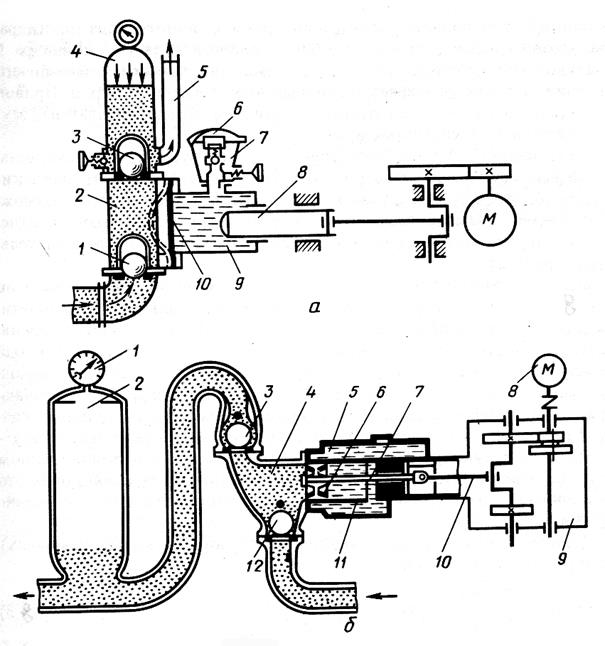

Для подачі суміші по горизонтальному бетонопроводу на відстань до 500 м, а по вертикальному - до 80 м використовують бетононасоси. Щоб збільшити відстань транспортування, бетононасоси встановлюють послідовно. Застосування сучасних бетононасосних установок дозволяє в основному механізувати робочі операції по укладенню бетону в конструкції, а також підвищити темпи і якість бетонування. Бетононасоси класифікують: за мобільністю - на стаціонарні, пересувні та автобетононасоси; за режимом роботи - періодичної дії (поршневі) та безперервної дії (шлангові); за кількістю бетонотранспортних циліндрів - одно- і двоциліндрові; за типом приводу - гідравлічні і механічні. Останні застосовують усе рідше. Головні параметри бетононасосів - подача (м3/год) та максимально робочий тиск (МПа). Промисловість випускає три типорозміри бетононасосів подачею 10, 20 і 40 (65) м3/год. Для бетонування масивних фундаментів з об’ємом до 10000 м3 застосовують стаціонарні бетононасоси подачею 40 м3/год і більше з діаметром бетонопроводу 200 мм. При зведенні залізобетонних густоармованих та тонкостінних конструкцій при об’ємі суміші, що укладається, 1000...2000 м3 використовують стаціонарні бетононасоси подачею 20 м3/год; при об’ємі 500...1000 м3 - стаціонарні і пересувні подачею 10...20 м3/год, при об’ємі до 500 м3 - пересувні бетононасоси подачею 10...20 м3/год та автобетононасоси, а також пневмонагнітачі подачею 2,5...7,5 м3/год. У таких випадках найефективніші бетонопроводи діаметром 75...125 мм. Частіше застосовують компактні двоциліндрові бетононасоси з гідравлічним приводом (рис. 8.7,а),які оснащені швидкодіючим пристроєм перемикання напряму руху поршня та розподільних пристроїв (клапанів), що забезпечує практично безперервну подачу бетонної суміші до бетонопроводу під тиском 3...12 МПа. Вони відрізняються високими експлуатаційними показниками. Поршні бетонотранспортних циліндрів 6 під час роботи пересуваються у взаємопротилежних напрямах: коли один із поршнів всмоктує суміш у циліндр 6 з воронки 4 завантажувального бункера, другий поршень у цей час нагнітає її через поворотну трубу. Поворотна труба розташованого в корпусі завантажувального бункера шиберного пристрою 2, керована гідроциліндрами, почергово з’єднує порожнини бетонотранспортних циліндрів 6 у періоди засмоктування із завантажувальною воронкою, а в період нагнітання - бетонопроводом. Керуючі кулачки штоків робочих циліндрів 10 у крайніх положеннях поршнів впливають на розподільні клапани працюючого в автоматичному режимі блоку керування 9 і дають команду на реверсування робочих гідроциліндрів і поворот труби шиберного пристрою. Заповнений водою резервуар 8 системи промивання з’єднаний зі штоковими порожнинами бетонотранспортних циліндрів 6. У процесі роботи вода промиває і змащує стінки циліндрів, зменшуючи зношуваність. Для швидкого перемикання поворотної труби шиберного пристрою гідросистема обладнана зарядженим азотом гідроакумулятором, який забезпечує постійний високий тиск при подачі робочої рідини в гідроциліндри приводу шиберного пристрою. Пневмосистема і система очищення служить для очищення від бетонної суміші бетононасоса і бетонопроводу. Для прийому готової рухомої бетонної суміші від автобетонозмішувача чи перевантажувального бункера та подачі її в горизонтальному і вертикальному напрямах до місця укладання за допомогою стріли або інвентарного бетоновода при температурі навколишнього середовища -5...+40°С використовують автобетононасоси. При цьому необхідно, щоб у 1 м3 бетонної суміші було в середньому не менше 300.350 кг цементу.

Рис. 8.7. Бетононасоси: а- поршневий гідравлічний; 1- напорний патрубок; 2- шиберний пристрій; 3- решітка; 4- завантажувальна воронка; 5- циліндро-поршнева група; 6- бетонотранспортні циліндри; 7- рукоять зливної кришки; 8- промивочний резервуар; 9- блок керування; 1- гідроциліндри; 11- водяний насос; б- шланговий: 1- корпус; 2- кришки; 3- ролики; 4- ротор; 5- шланг; 6- бетонопровод; 7- бункер; 8- змішувач

Автобетононасос БН 80-20 (рис. 8.8) з чотиреступеневою подачею (9, 15, 30 і 60 м3/год) складається з шасі 13 автомобіля КрАЗ-258Б1 з кабіною 2, бетононасоса 9, розподільної стріли 4 довжиною 20 м, задніх і передніх 12 виносних гідрофікованих опор, завантажувального бункера 7, з лопатевим змішувачем. Шасі 13 обладнане коробкою відбору потужності 3 для приведення в дію гідравлічної насосної станції 11 бетононасоса та регулятором 1 частоти обертання двигуна з дистанційним керуванням. На лонжеронах рами шасі закріплена несуча рама 10 автобетононасоса. Бетонопровод 5 оснащений патрубком 6 для зливання пускового розчину.

Рис. 8.8. Автобетононасос: 1- регулятор частоти обертів двигуна; 2- кабіна; 3- коробка відбору потужності; 4- розподільна стріла; 5- бетонопровод; 6- патрубок; 7- завантажувальний бункер; 8,12- гідрофіковані опори; 9- бетононасос; 10- рама; 11- насосна станція; 13- шасі автомобіля

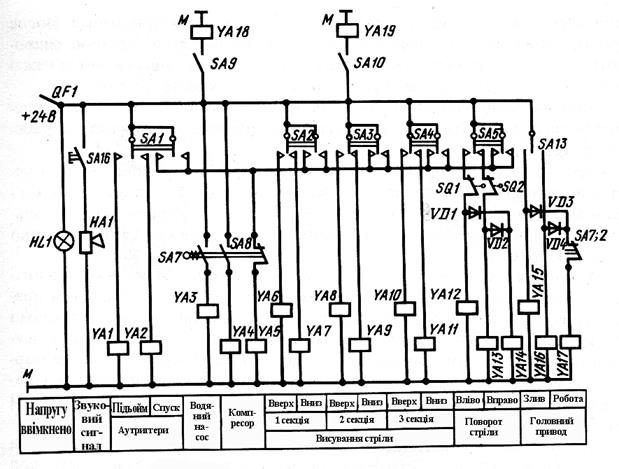

Важіль керування коробкою відбору потужності 3, розміщений у кабіні 2, перемикає автобетононасос на роботу в режимі руху автомобіля, при якому коробка 3 вимикається, і в режимі роботи бетононасоса, при якому трансмісія автомобіля вимикається, а вмикається коробка відбору потужності 3, електрообладнання бетононасоса та регулятор частоти обертання двигуна автомобіля. Поворотна розподільна стріла 4 складається з основи, опорно- поворотного пристрою, трьох шарнірно з’єднаних ланок, вздовж яких прокладено бетонопровод з кінцевим розподільним шлангом, та гідропровод, оснащений пристоєм, яке перешкоджає самодовільному опусканню секцій стріли при аварійних ситуаціях. Бетонну суміш з автобетонозмішувача подають у завантажувальну воронку автобетононасоса через решітку, яка запобігає потраплянню в бетононасос заповнювачів більших ніж 45 мм, звідки суміш надходить до отворів двох бетонотранспортних циліндрів. Циліндро-поршнева група подає суміш із завантажувальної лійки через розподільний пристрій у бетонопровод в автоматичному режимі. Далі бетонна суміш прямує на об’єкт за допомогою або розподільної стріли, або інвентарного бетонопроводу діаметром 125 мм, які приєднуються до розподільного пристрою бетононасоса. Електрообладнанням автобетононасоса керують із дистанційного пульта, який з’єднаний з бортовою мережею знімним кабелем (рис. 8.9), а коробка відбору потужностей - з приладною дошкою автомобіля, вмикаючи вимикачі SA9;SA10. При цьому напруга подається на електоропневмоканали YA18 та YA19, які спрацьовують і з’єднують пневмосистему автомобіля з пневмопристроєм на коробці відбору потужності, яке забезпечує механічне її вмикання у коробку передач автомобіля. При вимиканні вимикачів SA9 та SA10 електропневмоклапани YA18 та YA19 перекривають надходження повітря з пневмосистеми та з’єднують пневмопристрій з атмосферою. За допомогою зворотніх пружин відбувається роз’єднання коробки відбору потужності з коробкою передач.

Рис. 8.9. Схема керування автобетононасосом:

Бетонотранспортний вузол приводиться в рух за допомогою перемикача SA13. При цьому спрацьовують електромагніти гідророзподілювачів YA13 та YA12 і подається гідравлічний сигнал на роботу гідроциліндрів. У положенні перемикача SA13 «Злив»спрацьовують електромагніти YA9 та YA12. Стрілу повертають натисканням ручки перемикача SA5 у положенні «Вліво» чи «Вправо». При цьому спрацьовують електромагніти YA7, YA14, YA17 чи YA8, YA14, YA17 гідророзподілювачів та подається сигнал для вимикання гідромотора та гідрозамикача механізму повороту стріли. Кут повороту обмежується шляховими перемикачами SQ1, SQ2, які розмикають ланцюг живлення електромагнітів. При цьому гідророзподільник знімає гідравлічний сигнал, і механізм повороту зупиняється. Секції стріли розкладають натискуванням ручок перемикачів SA2, SA3, відповідно першої, другої і третьої секцій у положення «Вгору», «Вниз». При цьому спрацьовують електромагніти відповідно гідророзподілювачів, які видають сигнали на спрацьовування гідроциліндрів стріли. Керування опорами проводять з пульта контролю і керування. При натискуванні кнопки спрацьовує електромагніт гідророзподільника; щоб уникнути одночасного увімкнення обох електромагнітів цією кнопкою, розривають ланцюг живлення другого електромагніта. Після спрацювання електромагніта видається гідравлічний сигнал на гідромотор водяного насосу. Керування компресором здійснюється натискуванням кнопки SA1, а подача звукового сигналу - кнопкою SA16. Для дистанційного керування роботою бетононасосу та розподільної стріли передбачено виносний пульт з електричним кабелем довжиною 20 м. Для перекачування будівельних розчинів і бетонних сумішей в основному на пористих заповнювачах використовують шлангові бетононасоси (рис. 8.7,б) подачею 30...70 м3/год. Максимальна відстань транспортування по горизонталі і вертикалі відповідно дорівнює 300 і 70 м. Бетонна суміш видавлюється до бетонопроводу 6 з нейлонового (або гумового зі сталевим кордом) шланга 5 при безперервному обертанні ротора 4 з двома обгумованими роликами 3, які притискають його до стінок корпуса 1 з бічними кришками2. Приведення в дію ротора здійснюється від високомоментного гідромотора, який закріплений на корпусі редуктора. У всмоктуючій частині шланга 5 за рахунок пружного відновлення його форми створюється розрідження, потрібне для всмоктування суміші з бункера 7, обладнаного лопатевим змішувачем 8. Переваги шлангового бетононасосу: простота конструкції і експлуатації, мала енергомісткість, безперервність подачі суміші під постійним тиском. Недоліки: складне виготовлення і незначний термін служби (до 2000...3000 год. перекачування суміші) нейлонового шлангу, а також невисокий робочий тиск - до 2 МПа. Для транспортування будівельних розчинів до місця їх роздачі по гумових шлангах та металевих трубах діаметром 38, 50, 75 і 100 мм, для безпосереднього нанесення розчинів на обштукатурювану поверхню, для влаштування стяжки під підлогу, замонолічування стиків використовують розчинонасоси. Їхній основний параметр - подача. Виготовляють насоси подачею 1,2 і 4...6 м3/год. Розчинонасоси класифікують на безпоршневі та поршневі (плунжерні). Останні застосовують частіше. За способом впливу плунжера на розчин розчинонасоси поділяють на діафрагмові, в яких плунжер впливає на розчин через проміжну рідину, що вберігає плунжер від абразивного зношування, та бездіафрагмові, в яких плунжер стискається з перекачуваним розчином. Діафрагмові розчинонасоси (рис. 8.10,а) подачею 2...6 м3/год призначені для транспортування розчину з осадкою конуса не менше 10 см на відстань 10...200 м по горизонталі та 20...40 м по вертикалі. Робочий тиск - до 1,5 МПа.

Рис. 8.10.Розчинонасоси: а- діафрагмовий: 1,3- всмоктуючий та нагнітальний шарові клапани; 2- робоча камера; 4- повітряний ковпак; 5- розчинопровод; 6- заливний пристрій; 7- запобіжний клапан; 8- плунжер; 9- водяний циліндр; 10 діафрагма; б- бездіафрагмовий плунжерний: 1- манометр; 2- повітряний ковпак; 3,12- нагнітальний та всмоктуючий шарові клапани; 4,5- робоча та промивочна камери; 6- поршень; 7- шток; 8- електродвигун; 9- редуктор; 1- шатун; 11- циліндр

Розчин у робочу камеру 2 з діафрагмою 10 і вільносидячими всмоктуючим 1 та нагнітаючим 3 клапанами надходить знизу догори (тобто протиточно) з прийомного бункера під дією вакууму, який створюється у робочій камері при русі плунжера 8 вправо. При русі плунжера 8 вліво, впливаючи на воду, він вигинає всередину робочої камери діафрагму 10, яка виштовхує розчин через відкритий (під тиском розчину) нагнітальний клапан у повітряний ковпак 4, з’єднаний із розчинопроводом 5. У цей час впускний клапан під дією власної ваги та протитиску розчину закритий. Підняття шарів клапана обмежується скобами, закріпленими на їх сідлах. Повітряна подушка в ковпаку зменшує пульсацію розчину, який надходить до розчинопровода, витискаючи під час холостого ходу плунжера. Запобіжний клапан 7 з’єднує порожнину водяного циліндра 9 із заливним пристроєм 6 при перевищенні дозволеного робочого тиску, що попереджує аварійний вихід насоса з ладу. Привод наносу складається із електродвигуна, зубчатої передачі і шатуна, закріпленого на ексцентриковому валові. Переваги цих насосів: простота конструкції, компактність, мала вага; довговічність і простота заміни діафрагми. Недоліки: малі робочий тиск, довжина і висота транспортування, неможливість подачі густих сумішей з осадкою конуса до 7 см, погане ущільнення плунжера та складність налагодження після спрацювання запобіжного пристрою. Цих недоліків немає у бездіафрагмових розчинонасосів (рис. 8.10, б). Їх подача 1...6 м3/год, найбільша відстань транспортування по горизонталі 300 м, по вертикалі 100 м. Вони можуть перекачувати розчини з осадкою конуса 7 см і більше. Бездіафрагмовий розчинонасос має розміщений у заповненій водою промивній камері 5 циліндр 11 із поршнем 6, робочу камеру 4 з всмоктувальним 12 і нагнітальним 3 шаровими клапанами, повітряний ковпак 2 з манометром 1, привод поршня у вигляді електродвигуна 8, двошвидкісного редуктора 9 та шатуна 10, встановленого на кривошипному валу. Поршневий шток 7 та шатун 10 з’єднані через крейцкопф, що забезпечує прямолінійний зворотно-поступальний рух поршня. Технічна продуктивність (м3/год) поршневих (плунжерних) бетоно- і розчинонасосів

де D,S - відповідно діаметр і хід поршня (плунжера), м; Кн- коефіцієнт об’ємного наповнення; Кн=0,75...0,85; n- кількість ходів за 1 с. Для транспортування дрібнозернистих твердих бетонних сумішей та розчинів на відстань до 150 м. по горизонталі та до 30 м по вертикалі при подачі 2,5...7,5 м3/год і 60-кратній витраті стиснутого повітря використовують пневмонагнітачі. Пневмонагнітачі (рис. 8.11) містить бак з кришкою 3, дозувально-змішувальні лопаті 6, встановлені на оснащеному приводом 1 валу 7, крани 4, 8, 9, 11, запобіжний клапан 5, розчинопровод 10 та гасник 12. Під час роботи бак 2 через завантажувальну воронку заповнюють розчином, закривають кришкою 3 і стиснутим повітрям, яке надходить із компресора в бак і розчинопроводом через клапани 4, 8, 9, через кран 11 по розчинопроводу 10 суміш транспортується до місця укладання. У розчинопроводі утворюється потік матеріалу, який складається з порцій суміші (пробок) та проміжних прошарувань повітря. Гасник 12 зменшує швидкість руху суміші і тушить її випуск, забезпечуючи рівномірну подачу транспортованого матеріалу. Надлишковий тиск для транспортування суміші складає 0,2...0,7 МПа, для конкретних умов його визначають за формулою (Па)

Рис. 8.11. Пневмонагнітач:

1- привод; 2- бак; 3- кришка; 4,8,9,11- крани; 5- запобіжний клапан; 6- лопасті; 7- вал; 10- розчинопровід; 12- гасник

де а- коефіцієнт; а=(17...22)×103 і (8...11)×103 відповідно для розчинів і бетонних сумішей; n- швидкість руху суміші в розчинопроводі, м/с; n=1,2...2, м/с; ро- початковий тиск, Па; ро=(9...14)×103 Па. Переваги пневмонагнітача: простота конструкції, надійність у роботі, легке очищення обладнання від суміші наприкінці роботи та висока мобільність. Недоліки: підвищена енергомісткість, необхідність використання компресора та значні затрати стиснутого повітря. Технічна продуктивність (м3/год) пневмонагнітачів

де V- геометричний вміст бака, м3; Кн- коефіцієнт наповнення бака; tц=tз.в+L/n -тривалість робочого циклу, с; L- довжина транспортування, м; tз.в- час навантаження в бак та розвантаження споживачеві, с.

8.3. МАШИНИ ДЛЯ ВІБРАЦІЙНОГО УЩІЛЬНЕННЯ БЕТОННИХ СУМІШЕЙ.

Вібраційне ущільнення відбувається внаслідок викликаного зовнішнім впливом при віброобробці тиксотропного (оборотного) руйнування початкової структури бетонних сумішей, що супроводжується зменшенням їх в’язкості і підвищеної плинності. Внаслідок виникнення в суміші значних динамічних тисків, у 5...10 разів перевищуючих гравітаційну складову, у ній розвивається два ефекти, токситропного розрідження та деформаційного зміцнення внаслідок ущільнення її структури. Це призводить до поступового видалення пузирів повітря з бетонної суміші, утворення нового, надійнішого і міцнішого компонування часток та формування поверхні виробів. Привантаження забезпечує вирівнювання напруженого стану в ущільнюваному шарі суміші і рівномірну міцність за висотою формованого виробу. У вібраційних машинах найширше застосування одержали механічні способи збудження механічних коливань - силове і кінематичне. Кінематичне збудження здійснюється шляхом повідомлення ззовні робочому органові вібромашини коливальних рухів за допомогою кривошипно-шатунного, ексцентрикового та інших механізмів. Силове збудження забезпечують зовнішніми змінними силами, які створюються різними типами відцентрових віброзбуджувачів (вібраторами) - електромеханічними (привод від електродвигуна), пневматичними (з пневмоприводом), гідромеханічними (з гідроприводом) та моторними (привод від ДВС) або електромагнітними віброзбуджувачами зі зворотньо-поступальним переміщенням мас. Ширше розповсюдженні електромеханічні віброзбуджувачі, які складаються з корпуса 1, у якому запресовано статор 2 асинхронного трифазного електродвигуна з короткозамкнутим ротором (рис. 8.12). На кінцях вала ротора, який опирається на шарикопідшипникові опори 3, встановлено дебаланси 4. Кожен дебаланс виготовлено зі ступеневим регулюванням статичного моменту й складається з нерухомої і поворотної частин.

Рис. 8.12. Електромеханічний віброзбуджувач: 1- корпус; 2- статор; 3- шарикопідшипникові опори; 4- дебаланси; 5- віброплита

Ці віброзбуджувачі універсальні, прості за конструкцією, здатні створювати велику змушувальну силу (понад 1 кН на 1 кг маси віброзбуджувача), мають низьку вартість, широкий діапазон частоти вібрації (0,01…1000 Гц) та низьку чутливість до змін зовнішнього впливу. Їх недоліки: складність незалежного регулювання частоти і амплітуди змушувальної сили та швидкий вихід із ладу опорних підшипників. Змушувальна сила (Н) відцентрових віброзбуджувачів

де m – маса дебалансів, кг; w - кутова швидкість їх обертання рад/с; r – ексцентриситет центру маси дебалансів відносно осі їх обертання, м. За впливом на ущільнювану бетонну суміш віброформувальні машини поділяються на машини поверхневого, глибинного або об’ємного ущільнення. Для поверхневого ущільнення бетонних сумішей використовують віброплити 5 (рис. 8.12) та віброрейки, у яких поверхневий вібраційний вплив поєднується зі статичним тиском на бетонну суміш. Їх застосовують для ущільнення масивів бетонної суміші (рухомої і середньої рухомості) завтовшки понад 200 мм. Особливо часто їх використовують для спорудження залізобетонних покриттів, наприклад, у промисловому і шляховому будівництві. До поверхневого ущільнення відносять також формування бетонних і залізобетонних виробів у формах і касетних установках з навісними віброзбуджувачами, які збуджують вигинальні коливання їх стінок або спеціальних гнучких листів. В якості вібраційного привода поверхневих ущільнювачів використовують відцентрові віброзбуджувачі загального призначення. Глибинне ущільнення рухомих бетонних сумішей з осадкою конуса понад 0,5 см здійснюють глибинними віброзбуджувачами. Ними ущільнюють бетонні суміші (рухомі і середньої рухомості) при зведенні монолітних конструкцій при будівництві гідротехнічних, промислово-цивільних та шляхових споруд. У виробництві збірного залізобетону їх найчастіше застосовують при стендовому формуванні великих елементів конструкцій – ферм перекриття і мостів, балок різного профілю. Глибинні віброзбуджувачі (рис. 8.13,а) являють собою труби з вмонтованими в них збуджувачами колових коливань. За способом збудження коливань їх поділяють на дебалансні і планетарні з внутрішньою і зовнішньою обкаткою. Останні більш ефективні і довговічні. Глибинний віброзбуджувач складається з вмонтованою на підставці 5 електродвигуна 2 із вимикачем 1, який з’єднаний за допомогою муфти 3 та гнучкого вала 4 із вібронакінечником 6, який містить корпус 7, бігову доріжку 8 та дебаланс 9. Ефективність ущільнення бетонних сумішей цим пристроєм визначається частотою, амплітудою коливань корпуса і площиною його випромінюючої поверхні, яка залежить від діаметру корпуса, зі збільшенням якого зростає ефективність роботи. За характером виконуваної роботи глибинні віброзбуджувачі поділяються на ручні і підвісні. Перші повинні мати невелику масу (до 25 кг), високу ефективність і задовольняти вимоги електробезпеки та санітарні норми щодо рівня вібрації, яка передається на руки робітника. Другі часто компонують у вигляді пакетів від 3 до 15 потужних віброзбуджувачів, підвішених на рамі 10 (рис. 8.13, б). Такі пакети переставляють монтажними кранами або спеціальними самохідними електровіброукладальними машинами. Підвісний віброзбуджувач виготовляють із виносним електродвигуном, який з’єднаний із робочим вібронакінечником міцним валом. Гнучкі вали застосовують для ущільнення бетонної суміші в невеликих масивах монолітних густоармованих бетонних конструкцій.

Рис. 8.13. Обладнання для глибинного ущільнення бетонної суміші: а- глибинний віброзбуджувач; б- пакет глибинних віброзбуджувачів; в- порожниноутворювач; 1- вимикач; 2- електродвигун; 3- муфта; 4- гнучкий вал; 5- підставка; 6- вібронаконечник; 7- корпус; 8- бігова доріжка; 9- дебаланс; 10- рама; 11- клинопасова передача; 12- каретка При виготовленні збірного залізобетону для формування багатопорожнинних плит перекриттів, вентиляційних блоків та інших порожнистих виробів застосовують машини з активними порожниноутворювачами (рис. 8.13,в), які належать до глибинних ущільнювачів і складаються з каретки 12 механізму переміщення та вібронакінечників 6 з приводом у вигляді електродвигуна 2 та клинопасової передачі 11. Недоліки цього способу ущільнення суміші: неможливість формування густоармованих виробів, невисокий рівень механізації технологічного процесу, низькі продуктивність і ущільнююча здатність. Найкраща якість ущільнення бетонної суміші досягається при її об’ємному ущільненні, яке здійснюють на вібромайданчиках, забезпечуючи коливання всього об’єму суміші в формі. Вібромайданчики – це машини об’ємного формування, у яких форма з бетонною сумішшю розташована на одному загальному столі (рамна конструкція) або на групі столів (секційна конструкція), яким вібраційний привод передає періодичний рух. Переваги вібромайданчиків полягають у їх великій універсальності, оскільки на столах можна встановлювати форми різного виду. Їхні недоліки – необхідність приводити в коливальний рух масивні столи, для чого застосовують віброзбуджувачі, значні затрати енергії. Всі вібромайданчики характеризуються вантажопідйомністю – максимальною сумарною масою виробів і форми, при якій може бути якісно відформовано виріб. За характером змушувального впливу вібромайданчики, які отримали широке поширення в промисловості збірного залізобетону, поділяються на такі види: вібромайданчики з вертикально спрямованими гармонійними коливаннями; вібромайданчики з горизонтально спрямованими коливаннями; віброударні вібромайданчики з вертикально спрямованими коливаннями; шок-столи; вібромайданчики з просторовим рухом робочих механізмів і імпульсні установки. За способом кріплення форми вібромайданчики поділяються на машини без кріплення форми, на машини з механічним, пневмомеханічним, гідромеханічним і електромеханічним кріпленням. Останній спосіб найпоширеніший. Вібромайданчики з вертикально спрямованими гармонійними коливаннями застосовують для формування товстостінних (до 0,5 м) виробів із бетонних сумішей малої рухомості (рис. 8.14,а). Їх переваги: низька чутливість до змін маси форми і виробів, яка неминуча у процесі експлуатації машин; висока універсальність – можливість набору з окремих блоків установок різної вантажопідйомності; відносно мала вага вібруючих частин; добра віброізоляція робочих місць; можливість формування виробів із сумішей жорсткістю до 100 с. Недоліки: висока енергомісткість (4…7 кВт на 1т вантажопідйомності); наявність значної кількості елементів (карданних валів, синхронізаторів, підшипникових вузлів), які виходять з ладу і зменшують надійність машини в цілому; потрібні дуже міцні, важкі піддони форм 3 для рівномірного ущільнення виробів; рівень шуму перевищує допустимий та ін.

Рис. 8.14. Вібромайданчики: а,б- з вертикально та горизонтально спрямованими коливаннями; в- шок-майданчик; г- з просторовими коливаннями; д- віброударні; е- імпульсні; 1- віброзбуджувачі; 2- механізм кріплення форми; 3- форма; 4- пружні опори; 5- обмежувачі; 6- рама; 7- кулачок; 8- пульсатори; 9- еластичний конвейєр; 1-кривошипно-шатунний механізм

Вібромайданчики з горизонтально спрямованими коливаннями (рис.8.14,б) застосовують для формування довгорозмірних тонкостінних виробів із бетонної суміші середньої рухомості – жорсткістю до 40…50 с. У цих вібромайданчиках, як правило, резонансних, бетонна суміш ущільнюється в основному (за винятком торцевих бортів) за рахунок дотичних напруг, які виникають у ній завдяки горизонтально спрямованих коливань піддону форми 3. Форму за допомогою механізму 2 кріплять до корпуса вібромайданчика, оснащеного віброзбуджувачем 1. Їх переваги (порівняно з попереднім типом машин): менша маса за рахунок передачі коливань уздовж поздовжньої осі форми, де форма має найбільшу міцність, простіша конструкція; менша питома енергомісткість (у 10 разів) і спожита приводом потужність (на 35…40 відсотків); якісне і рівномірне ущільнення виробу, відсутність підсосу повітря при формуванні; підвищена якість лицевої поверхні виробу. Недоліки цих вібромайданчиків: обмежена товщина формованих виробів (до 250 мм); низька стабільність режиму роботи резонансних вібромайданчиків – залежність амплітуди коливань форми з бетонною сумішшю від неминучих у процесі експлуатації змін маси форми та бетонної суміші. Робота шок-столу (рис. 8.14,в) грунтується на тому, що форма 3 з бетонною сумішшю підіймається за допомогою кулачкового механізму 7 на висоту 10…15 мм і згодом вільно падає на масивний фундамент. При ударі в бетонній суміші утворюється хвиля, спрямована з низу до гори, яка витискає з суміші повітря і надлишкову воду. Переваги шок-майданчиків: простота конструкції; можливість формування практично будь-яких виробів із суміші жорсткістю до 250 с; висока якість і рівномірність ущільнення. Недоліки: підвищений шум; вібрація робочих місць; необхідність у масивному фундаменті для їх віброізоляції. У майданчику з просторовим рухом робочих механізмів просторові коливання досягаються за рахунок зміщення осі одновального відцентрового віброзбуджувача 1 відносно центра маси машини (рис. 8.14,г). У результаті на формі виникають складені просторові коливання по осях Х, У, Z. Ці машини призначені в основному для формування виробів із рухомих бетонних сумішей. У такому випадку форму встановлюють на рамі без кріплення. При ущільненні малорухомих сумішей форму на рамі фіксують спеціальними кріпленнями. Переваги цих вібромайданчиків: простота конструкції, надійність у роботі, низький рівень шуму та вібрації робочих місць; велика вантажопідйомність (10…60 т). Недоліки: обмежена жорсткість ущільнюваної бетонної суміші. Ударно-вібраційні майданчики з вертикально спрямованими коливаннями (рис. 8.14, д) дозволяють підвищити ефективність ущільнення бетонної суміші. Це досягається за рахунок співударяння робочого органу – форми 3 з обмежувачами 5. При цьому інерційні сили, які діють на частинки бетонної суміші під час удару форми об обмежувачі 5, спрямовані вниз, що виключає відрив суміші від піддона, до (5…8)g (g = 9,81 м/с2). Останнє і визначає підвищену ефективність ударно-вібраційних майданчиків. Їх переваги: простота конструкції, висока ефективність ущільнення значно жорстких сумішей (до 80…100 с за технічним віскозиметром), що дозволяє формувати вироби великої висоти і маси; невисокий рівень шуму при роботі завдяки гумовим пружинам обмежувачам. Недоліки: нерівномірність розподілу амплітуд коливань по периметру форми з виробом (Аmax /Amin = 4…10), як наслідок, нерівномірність ущільнення; при формуванні довгомірних виробів рама часто виходить із ладу; сильна вібрація робочих місць. До ударно-вібраційних майданчиків належать і імпульсні установки (рис. 8.14,е). Їх відмінна особливість – передача імпульсів безпосередньо ущільнювальній бетонній суміші, обминаючи форму. Бетонну суміш середньої пластичності вкладають на еластичну ковдру 9, яку найчастіше роблять із транспортерної стрічки. При роботі установки над пульсаторами 8 виникають області плоских хвиль деформації бетонної суміші, які згодом переходять у сферичні хвилі її деформації. Кривошипно-шатунний привод 10 забезпечує фазові зміщення між впливами окремих пульсаторів на кути 900 або 1800, що призводить до появи зміщень між збуджуваними ними хвилями. Це підвищує швидкість відносного проковзування часток бетонної суміші і поліпшує ступінь її ущільнення. Переваги імпульсних установок: можливість формування виробів заввишки 2,5 м; підвищена довговічність парку форм, які не приходять у коливальний рух; знижена енергомісткість процесу ущільнення. Недоліки: ускладнення очищення форм після зняття готових виробів, на яких залишається слід від вікон і піддону форми через деформацію еластичної ковдри під вагою бетонної суміші. Відмінна риса більшості вібраційних машин для ущільнення бетонної суміші – кінематична невизначеність руху її робочих органів і підвищена чутливість до змін умов роботи, що може привести до порушень нормального режиму. Автоматизація процесу віброущільнення бетонної суміші дає можливість зменшити чисельність обслуговуючого персоналу, поліпшити умови праці, підвищити якість виробів і реалізувати найвигідніші і нестійкі в звичайних умовах режими роботи вібромашини. Як приклад можна розглянути автоматизацію роботи резонансного вібромайданчика з горизонтально спрямованими коливаннями (рис. 8.14,б), який має привід від електродвигуна. При цьому найчастіше розв’язують завдання підтримання амплітуди переміщення А робочого органа на заданому рівні в межах [АН; АВ] (рис.8.15,а). Інтервал між цими межами називають зоною нечутливості, оскільки система автоматики не повинна відчувати й реагувати на зміни регульованого параметра всередині цієї зони. Імпульсна система автоматичного регулювання коректує роботу виконавчого механізму, наприклад (двигуна постійного струму) лише поза зоною нечутливості. Досягнувши цієї зони виконавчий механізм починає працювати в номінальному режимі. Ця система складається з двох частин – вузла обліку відхилень регульованого параметра (А) та виконавчого механізму. Перший вузол містить задатчики регульованого параметра ЗА1 та ЗА2 з підсилювачами П1, П2 та нуль-органами НО1 і НО2 відповідно на верхню і нижню межі зони нечутливості (рис. 8.15,б).

Рис. 8.15. Автоматизація вібромайданчика: а- амплітудно-частотна характеристика; б- блок-схема автоматизованого вібромайданчика

Якщо амплітуда А виходить за межі [АН, АВ], про що сигналізує датчик ДРП, то залежно від знаку його відхилення від заданого номіналу спрацьовує або реле підвищеної амплітуди РПА (при збільшенні амплітуди А понад АВ), або реле зниженої амплітуди РЗА (при зниженні амплітуди нижче межі АН). Контакти реле, що спрацювало, разом із контактами реле фази РФ впливають на виконавчий механізм, який регулює швидкість обертання w електродвигуна вібромайданчика в потрібному напрямі. Після входження в зону нечутливості виконавчий механізм вимикається. Це стабілізує амплітуду коливань вібромайданчика в межах ± 0,025 мм (при ручному регулюванні ± 0,2 мм), що забезпечує підвищення її продуктивності та якості виробів.

Контрольні запитання до глави 8.

1. Поясніть призначення і класифікацію обладнання для приготування бетонних сумішей і розчинів. Намалюйте схеми бетонозмішувачів, поясніть їх будову, принцип роботи і галузь застосування. 2. Охарактеризуйте способи транспортування бетонних сумішей і розчинів, а також машини і обладнання, які застосовуються при цьому. Накресліть схеми бетоно- і розчинонасосів, поясніть їх будову і галузь застосування. 3. Поясніть призначення, будову і галузь застосування обладнання для ущільнення бетонних сумішей. Дайте порівняльну характеристику.

Глава 9

РУЧНІ МАШИНИ

Ручні машини застосовуються там, де стаціонарне обладнання застосовувати неможливо або недоцільно. У цих машинах рух робочого органа здійснюється від вмонтованого двигуна, а утримання машини, встановлення її в робочому положенні відносно оброблюваного виробу, допоміжні рухи і керування виконуються вручну. Застосування ручних машин значно полегшує умови роботи, збільшує їх продуктивність і підвищує якість праці. Використання в конструкціях машини матеріалів на основі пластмас дозволяє створити найраціональніші форми деталей у конструктивному та декоративно-естетичному відношенні, а також зменшує масу і підвищує безпеку машини. Застосовувані в будівництві ручні машини класифікують за такими ознаками: призначенню; виду привода; характеру руху робочого органу; виконанню і регулюванню швидкості; характеру виконуваної роботи та ін. Тому для впорядкування їх випуску та зручності споживача введена єдина система індексації, згідно якої кожній моделі ручної машини присвоюють індекс, який складається з буквеної та цифрової частин (дві літери і чотири цифри). Літерами позначають тип приводу машини: “ІЕ” – електричний, “ІП” – пневматичний, “ІГ” – гідравлічний та гідропневматичний, “ІМ” – моторизований. Буквами “ІК”, незалежно від привода, позначають інструментальні головки і насадки. Цифрова частина індексу відповідає класифікатору (табл. 9.1), згідно якому всі ручні машини поділено на групи та підгрупи

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 293; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.65.198 (0.014 с.) |

, (8.3)

, (8.3)

, (8.4)

, (8.4) , (8.5)

, (8.5)

, (8.6)

, (8.6)