Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Метод измерения четырехэлектродной установкойСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

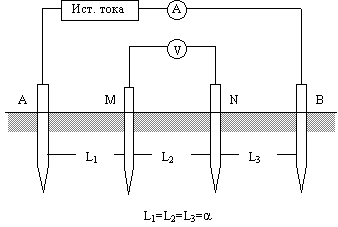

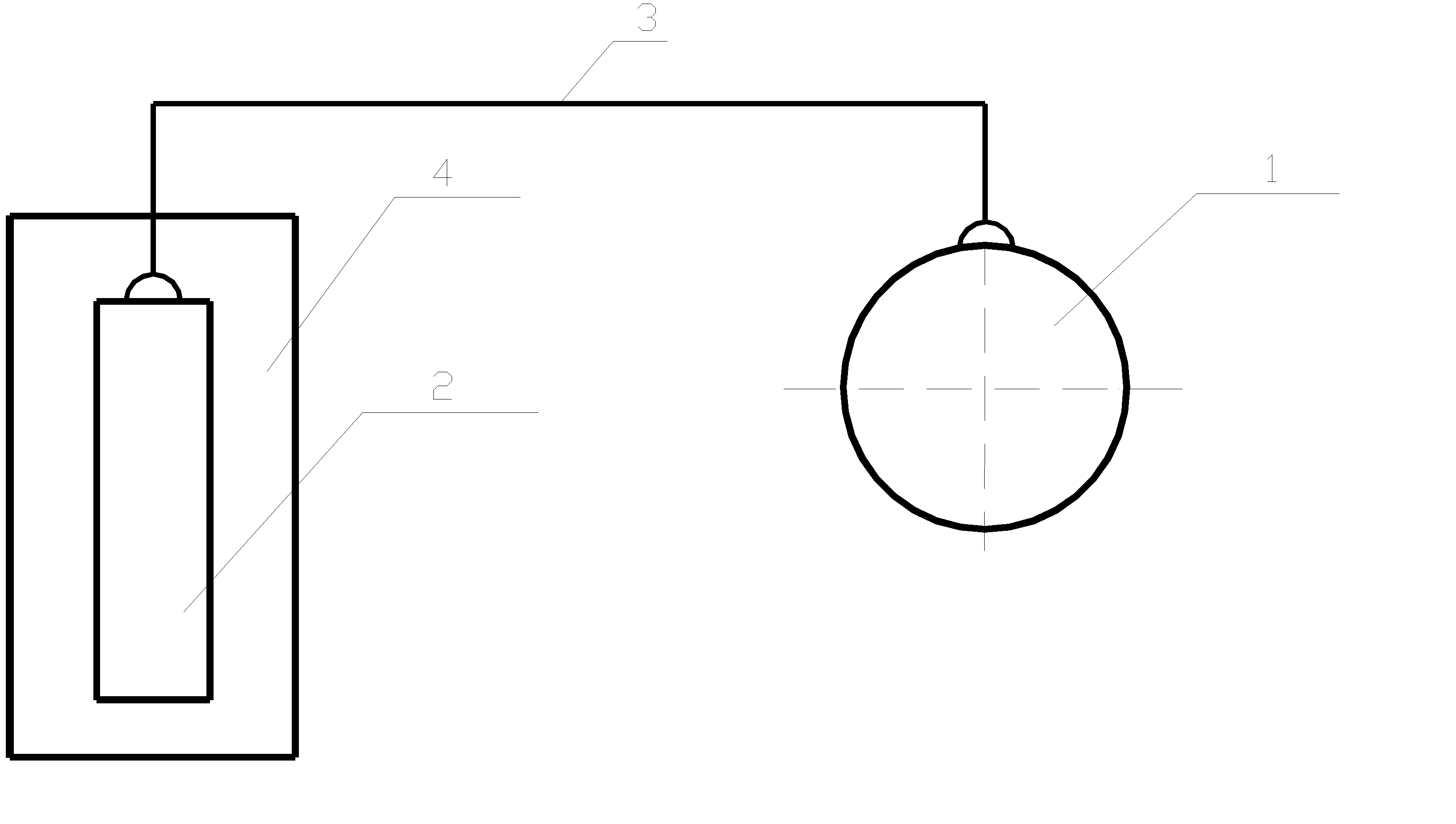

Удельное электросопротивление грунта измеряют при помощи четырехэлектродной установки по схеме (Рис.1). Измерительные электроды размещаются в одну линию, которая для проектируемого сооружения должна совпадать с осью трассы, а для уложенного в землю сооружения - проходить параллельно последнему. На одной линии забивают в грунт 4 электрода. Между крайними электродами А и В включают источник постоянного тока (в данной работе через выпрямитель электроды подключены к электросети).

Возникающее между электродами А и В электрическое поле распространяется в земле на глубину, зависящую от расстояния между электродами. Рекомендуемое расстояние между питающими электродами А и В находится в следующих пределах 2 h £ AB £ 4 h, где h - глубина прокладки подземного сооружения.

Рис.1. Схема определения удельного сопротивления грунта

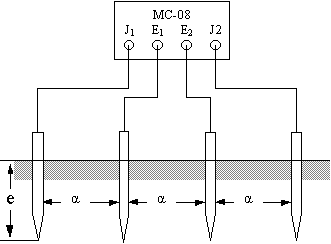

2. Измерение удельного электросопротивления грунта измерителем заземления МС-08

Схема измерения представлена на (Рис.2). При измерении удельного электросопротивления грунта по трассе трубопровода прибором МС-08 расстояние между электродами принимается одинаковым и равным двойной глубине закопки сооружения.

Рис. 2. Схема определения удельного электросопротивления грунта

Порядок проведения работы:

Измерение удельного электросопротивления грунта необходимо провести методом измерения четырехэлектродной установкой и измерителем заземления МС-08.

1. Метод измерения четырехэлектродной установкой

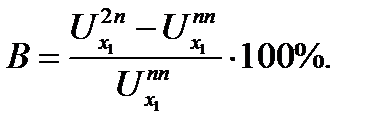

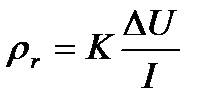

При помощи 2-х других электродов M и N определяют разность потенциалов в созданном электрическом поле по показанию вольтметра. Зная разность потенциалов Δ U (B) и силу тока I (A), можно найти величину кажущегося удельного электрического сопротивления грунта (Ом·м) по формуле: где: K – коэффициент, зависящий от расстояния между электродами, м.

При одинаковых расстояниях между электродами (AM = MN = NB = a) К = 2πа.

Удельное электросопротивление r r определяют по формуле:

где R – показания прибора, Ом; a – расстояние между двумя соседними электродами, м.

Глубина забивки h э электродов в грунт должна быть более 1/20 а.

Требование к отчету Определив удельное электросопротивление различных грунтов различной влажности на нескольких участках трубопровода двумя способами, необходимо оценить коррозийную активность грунтов и сделать выводы. Результаты занести в таблицу.2.

Удельное электросопротивление грунтов Таблица 2

Контрольные вопросы 1. С какой целью определяют удельное электросопротивление грунта? 2. Как влияет влажность и концентрация солей на удельное электросопротивление почвы? 3. Как снизить сопротивление растеканию тока с анодного заземления? 4. В каких грунтах (с большим или меньшим электросопротивлением) лучше устанавливать анодные заземления? 5. Как влияет влажность грунта на скорость коррозии? Показать на коррозийной диаграмме.

Лабораторная работа №5

«ПРОТЕКТОРНАЯ ЗАЩИТА МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ» Цель работы: 1. Изучение процесса замены трубопровода гальваническим анодом. 2. Ознакомление с одним из экспериментальных методов определения потенциалов «труба-грунт». 3. Получение навыков в проведении эксперимента. 4. Изучить последовательность проведения работы, измерений при контроле установки протекторной защиты. 5. Определить разность потенциалов «труба-грунт».

Основные положения

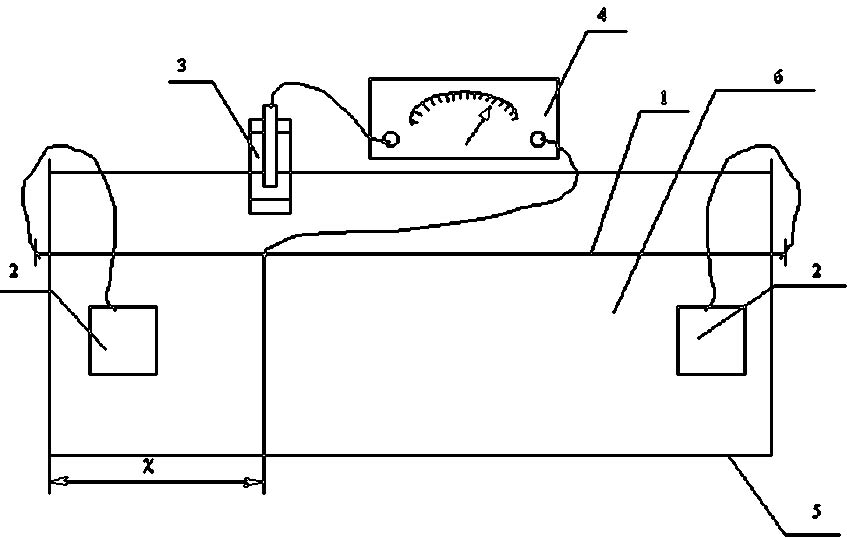

Протекторная защита (защита гальваническими средствами) является одной из разновидностей катодной защиты. Ее существенной особенностью является отсутствие в защитной системе специального источника постоянного тока. Необходимый для осуществления защиты ток получается путем создания гальванического элемента, в котором роль катода выполняет металл защищаемого сооружения, а роль анода - более электроотрицательный металл, чем защищаемый. Принципиальная схема протекторной защиты приведена на (Рис.1).

Рис.1. Схема протекторной защиты магистральных трубопроводов: 1 – защищаемый трубопровод; 2 – протектор; 3 – соединительный изолированный кабель; 4 – слой активатора

При протекторной защите магистральных трубопроводов энергоотдача в гальваническом элементе (труба-протектор) сравнительно невелика, благодаря чему гальванические аноды приходится часто располагать вдоль защищаемого трубопровода. Как следует из принципа протекторной защиты, в качестве материалов для анодов, образующих с защищаемым металлом гальванический элемент, могут быть взяты металлы более электроотрицательные, чем защищаемые. Наиболее широкое применение в протекторной защите магистральных трубопроводов получили металлы: цинк, магний, алюминий и их сплавы. Характеристика этих металлов приведена в таблице 1. Наиболее широкое распространение получили протекторы типа МГА - 1, 2, 3, 4, 5, 6, 7, 8. Эксплуатация гальванических анодов показала, что на их поверхности во многих случаях образуются защитные пленки, снижающие их электродный потенциал, благодаря чему резко снижается их защитное действие. Для устранения этого недостатка гальванические аноды окружают слоем активатора, представляющего собой сплав сернокислых солей магния, натрия, кальция и глины.

Основные физико-химические свойства магния, цинка, алюминия и железа Таблица 1

Необходимые приборы к работе:

1. Модель трубопровода, оборудованного протекторной защитой (см. Рис.2). 2. Милливольтметр М-231 (или прибор УКИП-56). 3. Медно-сульфатный неполяризующийся электрод. Порядок проведения работы Работа проводится в несколько этапов. Проведение работы 1. Определяется естественный потенциал «труба-грунт» на расстоянии X от протектора (таких точек - 5). На данном этапе протекторы должны быть вынуты из плексигласового ящика.

2. В плексигласовый ящик опускается только один левый протектор, после чего производится замер потенциала «труба-земля» в тех же точках, что и в первом случае.

Рис.2. Модель протекторной защиты магистрального трубопровода: 1 - защищаемый трубопровод, протектор; 2 - медно-сульфатный неполяризующийся электрод; 3 - милливольтамперметр М-231 (УКИП-56); 4 - ящик из плексигласа; 5 - электролит

3. Левый протектор из плексигласового ящика вынимается, а правый протектор спускается и вновь в тех же точках производится замер потенциала «труба-грунт».

4. Опускаются оба протектора, и снова производится замер потенциала «труба-грунт».

Оформление работы Результаты замеров записываются в таблицу 2. Таблица 2.

где:

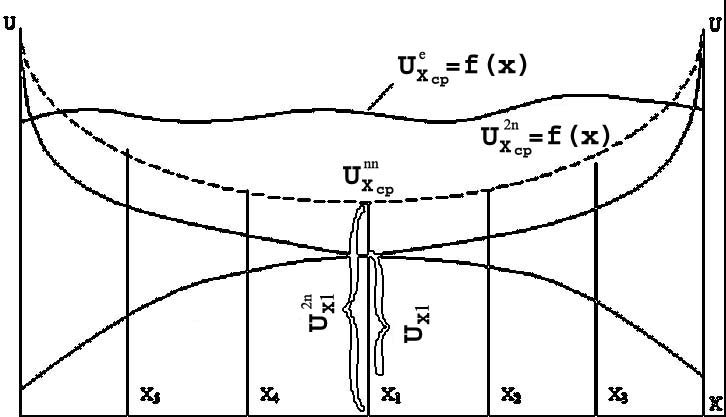

По результатам таблицы 2. строятся графики, вид которых изображен на (Рис.3). При построении графиков учитываются средние значения потенциалов «труба-грунт». Затем определяется взаимное влияние двух протекторов на защитное действие магистрального трубопровода.

Рис. 3. График потенциала «труба-грунт»

Для этого на графике (Рис.3) определяется значение потенциала «труба-грунт» на пересечении двух кривых

Аналогичные вычисления производятся для точек X2, X3, X4, X5.

Требование к отчету Отчет по выполненной работе должен содержать:

1. Задание. 2. Краткое описание работы. 3. Принципиальную схему установки. 4. Журналы наблюдений. 5. Результаты обработки измерений. 6. Графики измерения зависимостей разностей потенциалов «труба-грунт» по длине защищаемого участка. 7. Сравнение полученных результатов с данными полевых измерений (приведены в таблице 3). Таблица 3

Контрольные вопросы 1. Физико-химическая сущность протекторной защиты. 2. Область использования протекторных установок. 3. Материалы протекторов. 4. Расчетные зависимости, определяющие зону действия протекторной установки. 5. Устройство опытной установки. 6. Обработка опытных данных.

Лабораторная работа №6

«ЗАЩИТА ОТ КОРРОЗИИ СТЕКЛОЭМАЛЕВЫМИ И ЭПОКСИДНЫМИ ПОКРЫТИЯМИ» Цель работы: изучение и приобретение навыков по нанесению антикоррозионных покрытий на поверхность металла.

Основные положения Существует много способов борьбы с коррозией металлов, но все они не являются универсальными. Выбор того или иного способа определяется его эффективностью и экономической целесообразностью. Большое распространение среди методов защиты имеют покрытия. Они могут быть металлическими и неметаллическими.

Неметаллические покрытия на неорганической основе Группа неметаллических покрытий включает в себя оксидные, фосфатные, стеклоэмалевые и эпоксидные покрытия. Для получения оксидных покрытий применяется метод оксидирования. Для создания оксидных плёнок используют кислотный, щелочной или бесщелочной способ оксидирования. Кислотное оксидирование осуществляют в смеси соляной и азотной кислот с добавлением окалины железа при температуре 35°С в течение одного часа. Для щелочного оксидирования готовят раствор, состоящий из едкого натрия, азотнокислого и азотистокислого натрия. Процесс идёт при температуре 140°С в течение 20–60 минут. Бесщелочное оксидирование проводят в растворе азотнокислого кальция и перекиси марганца при температуре 100°С в течение 30–40 минут. К достоинствам метода следует отнести простоту нанесения, а недостатком является пористость окисной плёнки, поэтому применяется только для защиты от атмосферной коррозии. Фосфатные покрытия получают путём фосфатирования, т. е. путём создания на поверхности металлических изделий плёнки нерастворимых фосфатов. Для создания фосфатных покрытий на поверхности железоуглеродистых сплавов используют раствор на основе фосфорнокислого марганца и фосфорнокислого железа, который называется мажеф. Температура этого раствора составляет 90–100°С, а продолжительность процесса колеблется от одного до двух часов. В результате действия этого раствора на поверхности образуется плёнка на основе 2-х и 3-х замещённых фосфатов.

Достоинством фосфатных покрытий является простота нанесения, а недостатком – значительная пористость. Эти покрытия используют для защиты изделий от воздействия атмосферы и воды, а также как грунтовку перед нанесением лакокрасочного покрытия. Стеклоэмалевые покрытия представляют собой стекла, наплавленные на металл с образованием прочно сцепленного твёрдого слоя, устойчивого ко многим абразивным и агрессивным средам. Коррозионная активность и высокая прочность сцепления покрытия определяется главным образом химическим составом фритты – исходного материала для стеклоэмалирования. Фритта представляет собой силикатные стекла сложного состава. Её получают плавлением при 1100–1450°С тщательно перемешанных тугоплавких материалов, таких как двуокись кремния, двуокись титана, полевой шпат, каолин и т. д., с флюсами, к которым относятся бура, кремнефтористый натрий, нитраты или карбонаты лития, натрия или калия. Плавление продолжается до образования однородного расплава, хотя в отличие от стекольного расплава в нём допускается содержание некоторого количества воздушных пузырьков. На этой стадии расплав быстро охлаждают путём слива в воду или пропусканием между водоохлаждаемыми стальными вальцами с образованием мелких пластинок или чешуек фритты. Для процесса сухого эмалирования, который обычно применяют для покрытия чугунных ванн, фритту после сушки размалывают в шаровых мельницах для получения частиц заданного размера, применяя в качестве истирающего материала фарфор или кварцит. Для более распространённого «мокрого» эмалирования помол фритты производят с водой.

Метод сухого эмалирования заключается в напылении через сито порошкообразной фритты на предварительно нагретую деталь, которую затем помещают в печь при ~900°С и получают требуемое гладкое эмалевое покрытие с хорошим сцеплением. При мокром методе эмалирования шликер наносят на очищенную поверхность металла распылением или окунанием и после сушки помещают в печь при 750−850°С. Высокие свойства эмали обеспечиваются прочным сцеплением её с металлической поверхностью. Сцепление формируется в результате проникновения расплавленной эмали в микронеровности металлической поверхности и в результате растворения металла в стекле, т. е. за счёт химической связи. Наличие остаточных напряжений в покрытии определяется соотношением коэффициентов теплового расширения эмали и металла, а также температурой размягчения эмали.

Поскольку эмаль, как и стекло, имеет большую прочность на сжатие, то её термическое расширение должно быть несколько меньше, чем у металла. По назначению эмали подразделяются на грунтовые и покровные. Грунтовые эмали служат для лучшего сцепления с металлической поверхностью и содержат в своём составе окислы никеля или кобальта (0,2–0,3%). Помимо состава шликера на прочность сцепления эмали с металлов оказывает влияние состояние поверхности, состав и структура металла. Эмаль прочно держится на металле, в том случае, если разница у коэффициентов теплового расширения металла и эмали не превышает 50%. Покровные эмали придают покрытию окончательные защитные свойства. Некоторые составы покровных эмалей представлены в таблице 1.

Типичные составы эмалевых фритт, % Таблица 1

Достоинствами эмалевых покрытий являются высокая твёрдость, износостойкость, абразивостойкость, химическая стойкость к действию кислот и щелочей. К недостаткам этих покрытий следует отнести: во-первых, не выдерживают ударных нагрузок, во-вторых не выдерживают резких перепадов температур.

Металлические изделия имеют на своей поверхности плёнку загрязнений, приобретённую в процессе изготовления. Для обеспечения хорошей прочности сцепления покрытия с металлом необходимо произвести очистку поверхности от загрязнений. Очистка поверхности может осуществляться механической, химической или термической обработкой. Механическая обработка позволяет убрать с поверхности окислы или продукты коррозии. Она может состоять из пескоструйной обработки, крацевания, зачистки наждачным полотном или полирования. После механической проводят химическую обработку для удаления органической плёнки (масла, жиры, полимерные плёнки). Химическая обработка состоит из обезжиривания и травления. Обезжиривание проводят в щелочных растворах с высокими значениями pH, а травление осуществляется в растворах соляной или серной кислот. При термической обработке поверхность изделия обрабатывают пламенем кислородно-ацетиленовой горелки или выдерживают в муфельной печи. Вследствие разницы в коэффициентах теплового расширения металла и ржав- чины, последняя разрыхляется и отслаивается. При этом с удалением окалины происходит и обезжиривание. Но для тонкостенных изделий этой обработкой не пользуются, т. к. под влиянием высоких температур возможна деформация изделий. Заводские эпоксидные покрытия впервые начали применяться с начала 70-х г.г. прошлого века и достаточно широко используются в настоящее время. На долю эпоксидных покрытий в США приходится около 80 % антикоррозионных покрытий трубопроводов. В зависимости от изоляционных материалов и технологии их нанесения эпоксидные покрытия подразделяются на покрытия, полученные на основе порошковых эпоксидных красок, и на двухкомпонентные (смола + отвердитель) покрытия, полученные посредством нанесения на трубы жидких эпоксидных красок. Для заводской изоляции труб, в основном, применяются покрытия на основе порошковых эпоксидных красок. Оптимальная толщина однослойного эпоксидного покрытия на основе порошковых красок составляет 350–500 мкм. Разработана и внедрена в практику заводской изоляции труб конструкция двухслойного эпоксидного покрытия толщиной 750–1000 мкм, где в качестве изоляционного слоя толщиной 250–400 мкм используется покрытие на основе обычных порошковых эпоксидных красок, а для наружного защитного ударопрочного слоя применяются специальные наполненные или вспенивающиеся эпоксидные краски, обеспечивающие повышенную механическую прочность покрытия.

Основные производители трубных порошковых эпоксидных красок – зарубежные фирмы: “3 M ” (США), “ BASF Coatings ” (Германия), “ Akzo Nobel Powder Coatings GmbH ” (Нидерланды), “ Kawakami Paint Mfg.” (Япония) и др. В Российской Федерации порошковые эпоксидные краски производятся на предприятиях: ООО “Ярославский завод порошковых красок”, НПП “Пигмент” (г. Санкт-Петербург). Нанесение на трубы заводских эпоксидных покрытий освоено на предприятиях: ПАО “Волжский трубный завод”, ПАО “Выксунский металлургический завод”, ПАО “Московский опытно-экспериментальный трубозаготовительный комбинат”, ООО “Трубопласт ” (г. Екатеринбург), АО «ТМК НГС-Нижневартовск» и др. Преимуществами эпоксидных покрытий являются: повышенная теплостойкость (до 80–100оС), высокая адгезия к стали, повышенная стойкость к катодному отслаиванию, стойкость к длительному воздействию воды. Под эпоксидными покрытиями не было зафиксировано случаев возникновения стресс-коррозии трубопроводов. К недостаткам эпоксидных покрытий относятся: недостаточно высокая эластичность и низкая ударная прочность покрытий, особенно в области минусовых температур. Это в значительной степени осложняет транспортировку изолированных труб и выполнение строительно-монтажных работ. По этой причине в соответствии с ГОСТ Р 51164–98 применение при строительстве трубопроводов труб с заводским эпоксидным покрытием ограничивается диаметрами до 820 мм включительно. Нанесение на однослойное эпоксидное покрытие второго дополнительного слоя позволяет значительно улучшить механические характеристики покрытия – прочность при ударе, стойкость к продавливанию, устойчивость к прорезанию и сдиру. По показателю стойкость к прорезанию двухслойное эпоксидное покрытие в 10 раз превосходит заводское полиэтиленовое покрытие труб. При нанесении дополнительных слоев можно повысить шероховатость эпоксидного покрытия (для нанесения слоя бетонного утяжелителя) и обеспечить высокую стойкость к УФ-облучению (для применения при надземной прокладке трубопроводов). Рекомендуемые области применения однослойных эпоксидных покрытий: – противокоррозионная защита трубопроводов малых и средних диаметров (до 530 мм включительно), в том числе работающих при повышенных (до 80–110°С) температурах; – противокоррозионная защита трубопроводов с наружным теплоизоляционным пенополиуретановым покрытием.

Рекомендуемые области применения двухслойных эпоксидных покрытий: – противокоррозионная защита трубопроводов, в том числе работающих при температурах до плюс 80–110°С; – противокоррозионная защита трубопроводов с бетонным утяжелителем; – защита от коррозии трубопроводов и свай на участках надземной прокладки; – защита от коррозии трубопроводов на участках строительства методом ННБ.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 515; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.80.46 (0.032 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1)

, (1) , (2)

, (2)

– потенциал «труба-грунт» при обоих опущенных протекторах.

– потенциал «труба-грунт» при обоих опущенных протекторах.

и

и  . Допустим значение этого потенциала будет равно

. Допустим значение этого потенциала будет равно  . Затем определяется значение потенциала в процентах от действия 2-х протекторов

. Затем определяется значение потенциала в процентах от действия 2-х протекторов  . Взаимное влияние в процентах определяется по формуле (в %)

. Взаимное влияние в процентах определяется по формуле (в %)