Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс капитального ремонтаСодержание книги

Поиск на нашем сайте

Приемка автомобиля в ремонт и моечно-очистительные работы. Приемка автомобиля в ремонт производится приемщиком СТО совместно с заказчиком и оформляется приемо-сдаточным актом. После приемки автомобиль поступает на склад. Доставка автомобилей со склада в отделение наружной мойки обычно осуществляется тягачом. Наружная мойка автомобилей производится в специальной моечной камере или ручным способом с помощью струи воды высокого давления. Кроме струйного метода подачи жидкости применяют установки, работающие на принципе погружения автомобиля в ванны с моющими растворами. В раствор включают различные синтетические поверхностно – активные вещества. Тщательная наружная мойка помогает обнаружить незамеченные трещины на корпусных деталях, облегчить разборочные работы и не загрязнять участки разборочного цеха. Перед мойкой снимают приборы, электрооборудование и др. устройства, не подлежащие мойке. Следует удалить из агрегатов автомобилей масло. Для этого моечные камеры оборудуют воронками для спуска масла и шлангами для промывки агрегатов моечным растром. Слитое масло собирается в специальную тару. Однако, наружная мойка агрегатов с удалением масла не обеспечивает необходимой чистоты в разборочном цехе, что отрицательно влияет на качество ремонта автомобиля. Поэтому применяют последовательную многостадийную схему моечно-очистных процессов, повышающих качество ремонта.

Техника безопасности при проведении моечных работ. 1. Помещения мойки автомобилей, агрегатов и деталей должны быть изолированы стенами или перегородками от других помещений. Стены и перегородки помещений для мойки должны быть защищены водоустойчивыми покрытиями. 2. Моечные отделения должны быть оборудованы приточно-вытяжной вентиляцией, а также местными отсосами от моечных ванн. Разборка автомобиля, агрегатов и узлов. Разборка автомобиля на агрегаты и агрегатов на узлы и детали может производиться двумя способами – тупиковым и поточным. Тупиковый способ применяют только при частичной разборке автомобиля или на предприятиях с небольшой программой ремонтных работ. При данном способе автомобиль разбирают на одном рабочем месте от начала и до конца. Поточный способ разборки применяют на предприятиях с большой производственной программой ремонта автомобилей одной марки. Технологический процесс разборки оформляется специальной картой и разбивается на ряд самостоятельных операций, что позволяет рационально организовать рабочие посты и применять специализированное оборудование, приспособления и инструменты. Это улучшает качество разборочных работ и повышает производительность труда. При разборочных работах используют пневматические и электрические гайковерты. При снятии агрегатов с рамы и подачи их к постам разборки применяют подъемно-транспортные устройства (монорельс с электрической талью, кран-балки, мостовые краны). Снятые агрегаты трансмиссии подают в разборочные отделения для дальнейшей разборки их на детали, а другие агрегаты и узлы – в соответствующие цеха. В зависимости от производственной программы разборка агрегатов может производиться поточным способом – на тележках конвейера и механизированных эстакадах или тупиковым способом на стендах различного типа.

Большой объем работ приходится на разборку соединений: резьбовых, заклепочных, с натягом. При разборке соединений с натягом используют различного рода съемники, гидравлические, рычажные и винтовые прессы.

. При разборке резьбовых соединений применяют стандартный слесарный инструмент (ключи, отвертки, пассатижи и т.д.). Техника безопасности при проведении разборочных и сборочных работ. 1. Организация разборочно-сборочных и слесарных работ, размещение и эксплуатация оборудования л инструмента должны соответствовать «Правилам техники безопасности и производственной санитарии при холодной обработке металлов» Очистка деталей. Разобранные детали перед контролем подвергают очистке для удаления различных видов отложений: · промасленной грязи · жировой пленки · накипи · нагара Промасленную грязь и жировые пленки удаляют мойкой в моечных машинах (см. рис.35) с синтетическими моющими веществами. Процесс очистки деталей может также осуществляться ультразвуком. Сущность ультразвуковой очистки заключается в том, что загрязненные детали помещают в ванну с моющим раствором, в которой различными вибраторами возбуждаются ультразвуковые колебания, под действием которых, разрушаются жировые и масляные пленки. Для мойки некоторых точных деталей (шариковые и роликовые подшипники, плунжерные пары и т.д.) применяют бензин с последующей промывкой веретенным маслом. При очистке деталей электрооборудования используют керосин и бензин. Заменителем керосина и бензина могут служить синтетические растворители. Нагаром покрываются стенки камер сгорания в головке цилиндров, днища поршней, гнезда блока под клапаны. Нагар можно удалять механическим или химическим способами. Для удаления нагара химическим способом применяют щелочные растворы, подогретые до 80-90ºС. Продолжительность мойки составляет 40-60 мин, после чего детали промывают в ванне с раствором, нейтрализующим действие щелочи. Более совершенным является пневматический метод с применением крошки из скорлупы фруктовых косточек. С этой целью применяют специальную установку, в которой мелкая крошка увлекается струей сжатого воздуха (давление 0,4 – 0,5 МПа) и по шлангу направляется на обрабатываемую деталь. Ударяясь о поверхность детали, она разрушает слой нагара. Накипь. Значительную трудность представляет удаление накипи. Образовавшийся слой накипи в водяной рубашке блока и головки цилиндров удаляют раствором кислоты. А для предохранения от коррозии в раствор кислоты добавляют специальные вещества. Раствор подогревают до 50-60º С. Продолжительность мойки составляет 50-70 мин. Качество моечно-очистных работ оценивается степенью удаления всех видов загрязнения. Контроль осуществляется визуально (осмотром), протиранием бумагой или салфетками, проверкой на смачивание, освещением ультра - фиолетовыми лучами и т.д. Дефектовка и сортировка деталей. Очищенные и обезжиренные детали подвергают контролю и сортировке. Разбраковку деталей осуществляют в соответствии с техническими условиями на контроль сортировку и деталей. Технические условия внесены в специальные карты. В картах указаны данные о дефектах деталей, номинальных и допустимых без ремонта размерах деталей и способах их восстановления. К годным относят детали, износ которых не превышает предельных значений и позволяет повторно использовать детали. Эти детали маркируют и направляют в комплектовочное отделение или на склад запасных частей. Детали, износ которых больше допустимого, но годные к эксплуатации после восстановления, маркируют и направляют в соответствующие ремонтные цехи или отделения для восстановления. Негодные детали также маркируют и направляют на склад металлолома. Вместо них выписывают годные запасные части. Детали контролируют визуально и измерительным инструментом. Для контроля отдельных деталей применяют специальные приспособления. Визуально проверяют общее техническое состояние деталей и выявляют внешние дефекты (обломы, трещины и т.д.). С помощью различных измерительных инструментов определяют размеры деталей или отклонения от правильной геометрической формы. Применяют также специальные измерительные устройства, позволяющие механизировать операции контроля. Скрытые дефекты, например, внутренние раковины и трещины, наружные волосовые трещины, выявляют опрессовкой (гидравлическим или пневматическим испытанием) или с помощью дефектоскопов. Все ответственные детали (блок цилиндров, головку блока, коллекторы впускные и выпускные и др.) обязательно подвергают такому контролю. Данные о выявленных дефектах, но подлежащих восстановлению, заносятся в дефектовочную ведомость (карту дефектации).

Комплектование деталей. Сложность капитального ремонта заключается в том, что сборка автомобиля осуществляется из деталей, имеющих в пределах допуска различные размеры, например: · детали годные · с допустимыми износами · восстановленные до номинальных и ремонтных размеров · новые детали. Такое различие в размерах обуславливает не только подгонку деталей по сопряжению, но и предварительное их комплектование. Комплектование з аключается в подборе деталей данного узла, механизма по однородности их размеров, а если необходимо, то и по массе. Приходится осуществлять ряд пригоночных работ с тем, чтобы облегчить сборку соединений. Процесс комплектования включает следующие работы: · подбор деталей по размерам и массе · выполнение пригоночных работ по отдельным деталям · подачу скомплектованных узлов на сборку При подборе деталей необходимо обеспечить заданный характер посадки. Поэтому в авторемонтном производстве наряду с методом полной взаимозаменяемости используют групповую взаимозаменяемость, метод регулирования с применением регулировочных прокладок и шайб, метод селективного (индивидуального) подбора деталей. Для некоторых ответственных сопряжений метод селективного подбора является основным, позволяющим получить необходимую точность сборки при экономически целесообразной точности обработки сопрягаемых деталей. Сущность селективного метода заключается в том, что детали, восстановленные с широкими технологически возможными допусками, сортируют на равное число групп. В каждую группу комплектуют детали с более узкими допусками, а сборку их осуществляют по одноименным группам. Селективный метод обеспечивает взаимозаменяемость деталей внутри каждой группы.

Организация сборочных работ. Различают две основные организационные формы сборки: стационарную (неподвижную) и поточную (подвижную). Стационарную сборку осуществляют на одном посту, одной бригадой ремонтных рабочих не обезличивания деталей, узлов и агрегатов. При этом увеличивается продолжительность сборочных работ и требуются рабочие высокой квалификации. Поэтому данный метод применяют лишь в условиях единичного и мелкосерийного ремонта автомобилей. Наиболее совершенной формой сборки узлов агрегатов и автомобилей является поточный метод. Поточную сборку выполняют при перемещении собираемого объекта от одного поста к другому на конвейерах с непрерывным или периодическим движением. Процесс сборки на конвейере расчленен на отдельные операции, выполняемые на разных постах, расположенных в линию. Сборка на конвейере с периодическим перемещением производится в момент его остановки. При поточной сборке детали, узлы и агрегаты обезличиваются, но строго сохраняется принцип взаимозаменяемости. На сборку подают лишь некоторые не обезличенные детали, которые совместно обрабатывались, например, шатун с крышкой. Поточная сборка позволяет разбить технологический процесс на ряд простейших операций и специализировать рабочие посты. Все это снижает трудоемкость сборочных работ и себестоимость ремонта.

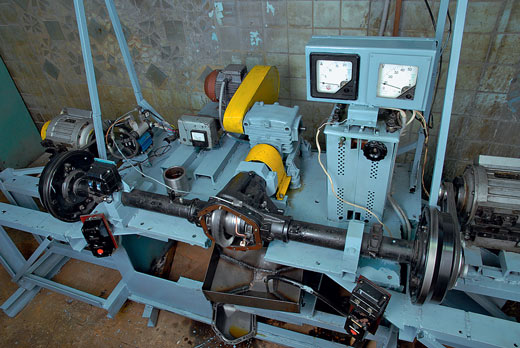

Испытание узлов, агрегатов и автомобиля в целом. Испытанию (обкатке) подвергаются такие агрегаты и узлы, как: · двигатель · коробка передач · редуктор · ведущий мост · водяной насос · масляный насос · карбюратор · ТНВД · и др. Эти процессы осуществляются на установках и стендах, оснащенных необходимыми приводными и нагрузочными устройствами, комплексом контрольно-измерительных средств. Обкатка двигателей осуществляется в три стадии: · холодная приработка · горячая без нагрузки · горячая с нагрузкой На стадии холодной приработки электродвигатель потребляет ток. На стадии горячей приработки без нагрузки электродвигатель работает в генераторном режиме, вырабатывая ток, который направляется в сеть СТО. На стадии горячей приработки с нагрузкой электродвигатель работает в режиме тормоза. В процессе испытания и приработки проводятся необходимые регулировки, оценивается техническое состояние двигателя и качество ремонта. Снимаются все характеристики и показатели, характерные для данного двигателя. В конце процесса приработки двигатель подвергается испытанию на соответствие техническим требованиям (экологичность, шумность и т.д.)

На стенде имеется централизованный подвод охлаждающей жидкости и подвод масла. На переднем плане на фото изображен масляный трубопровод, на заднем – трубопровод с ОЖ. Приработка агрегатов трансмиссии (коробка передач, раздаточная коробка, редуктор, ведущий мост и др.) осуществляется на установках (стендах), имеющих приводные и нагрузочные устройства, а также контрольно – измерительные средства.

На стенде снимается чистота переключения передач, шумность работы, передаваемый максимальный крутящий момент. Стенд оборудован гидравлическим тормозом. Редукторы и задние мосты прирабатывают при различной частоте вращения ведущей шестерни без нагрузки и с нагрузкой до полного торможения поочередно одного из барабанов. При этом одновременно контролируют уровень и характер шума шестерен редуктора, герметичность соединений, степень нагрева подшипниковых узлов и т.п. При наличии повышенного шума шестерен редуктора производится дополнительная регулировка по контакту и боковому зазору в зубьях.

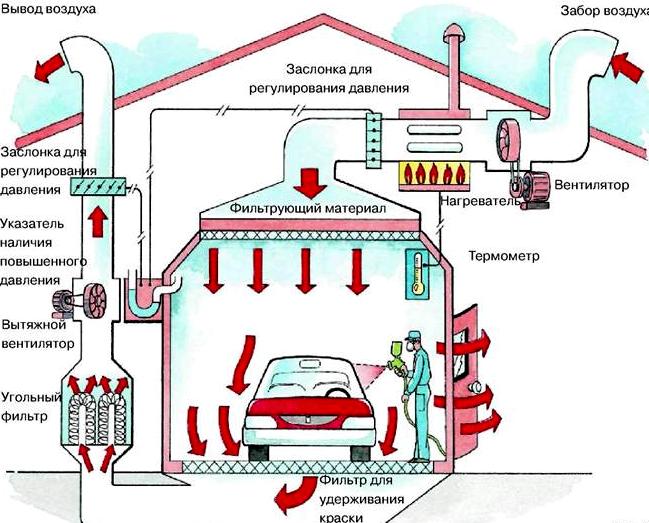

Выпуск автомобиля из ремонта. Собранный автомобиль должен быть смазан, а агрегаты заправлены маслами в соответствии с техтребованиями. Все регулируемые механизмы и узлы должны быть отрегулированы с соблюдением техтребований. После этого автомобиль поступает на пост контроля и испытания (см. рис. 28). При этом оцениваются основные эксплуатационно-технические качества автомобиля, включая мощность двигателя, тяговое усилие на ведущих колесах, расход топлива при различных скоростных и нагрузочных режимах, путь и время разгона до заданной скорости и т.д. Для грузовых автомобилей проводят испытания пробегом, например, на расстояния 40 км с грузом, равным 75% грузоподъемности автомобиля со скоростью не более 40км/ч по дорогам с твердым покрытием. При пробеге проверяют исправность и надежность работы всех систем, механизмов и соединений. После испытания пробегом автомобиль тщательно осматривают, после чего все выявленные дефекты устраняют. Затем автомобиль поступает на окончательную окраску и на склад готовой продукции.

|

||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 189; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.227.64 (0.017 с.) |

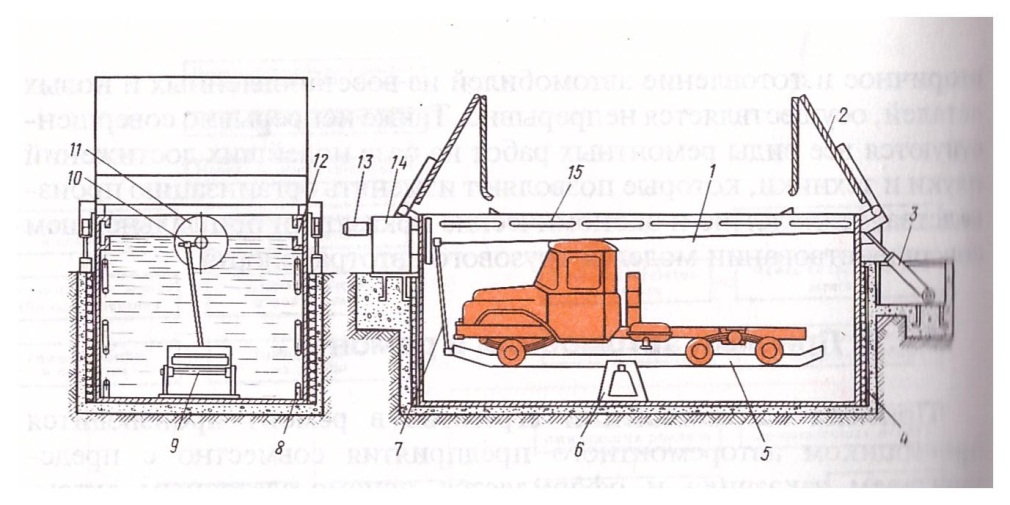

Рис. 34. Ванна для мойки автомобиля погружением 1 – ванна, 2 - крышка ванны, 3 – гидравлический цилиндр, 4 – шлаковая подушка, 5 – рама, 6 – стойка, 7 – шатун, 8 – нагреватели, 9 – ось балансира, 10 – соединительный шарнир, 11 – дисковый кривошип, 12 – маслосборочные каналы, 13 – электродвигатель, 14 – редуктор, 15 – маслосборочные окна

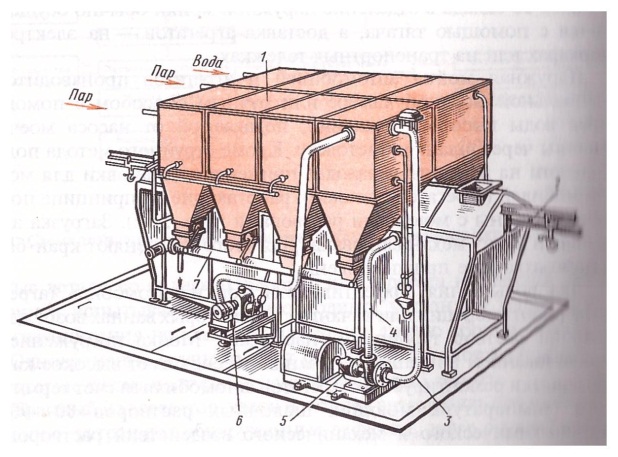

Рис. 34. Ванна для мойки автомобиля погружением 1 – ванна, 2 - крышка ванны, 3 – гидравлический цилиндр, 4 – шлаковая подушка, 5 – рама, 6 – стойка, 7 – шатун, 8 – нагреватели, 9 – ось балансира, 10 – соединительный шарнир, 11 – дисковый кривошип, 12 – маслосборочные каналы, 13 – электродвигатель, 14 – редуктор, 15 – маслосборочные окна Рис. 35. Конвейерная машина для мойки агрегатов 1 – баки, 2 – транспортер, 3 – приемная труба, 4 – напорная труба, 5 – насосный агрегат, 6 – электродвигатель, 7 – коллектор (сбор шлама, отходов мойки)

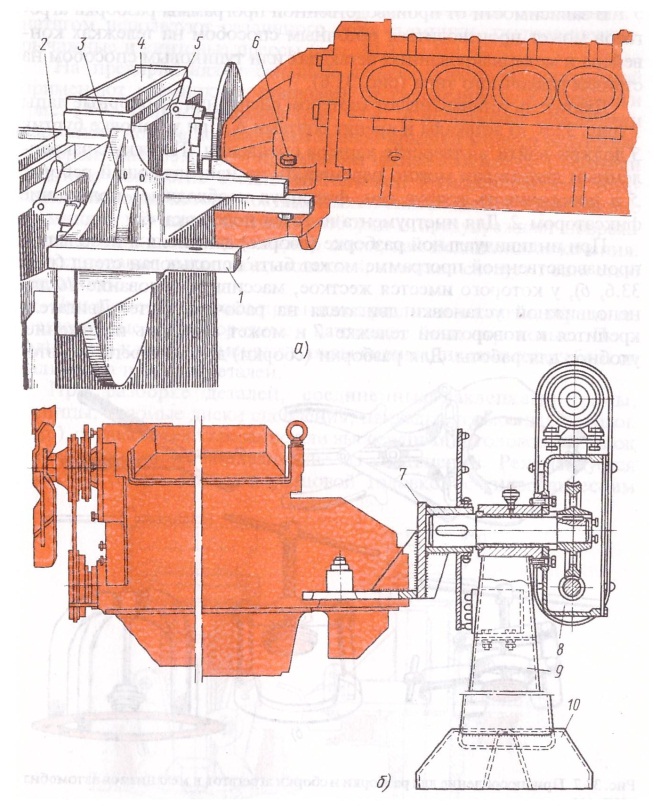

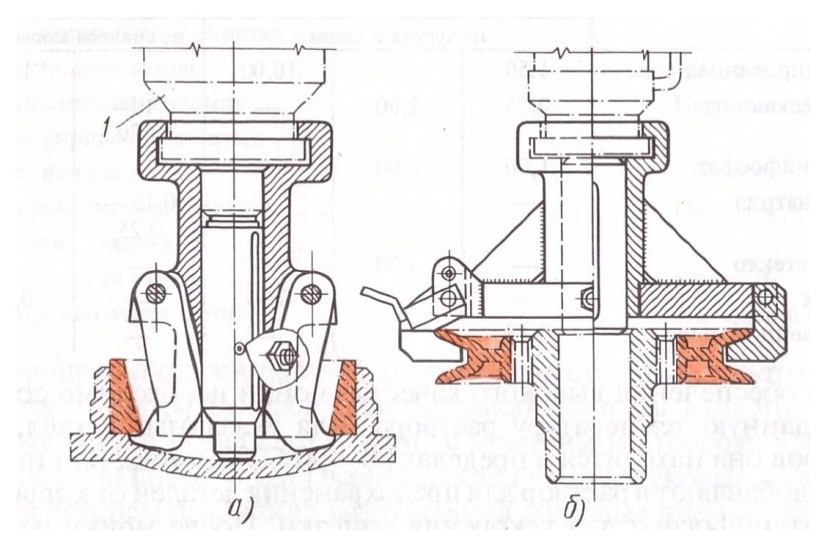

Рис. 35. Конвейерная машина для мойки агрегатов 1 – баки, 2 – транспортер, 3 – приемная труба, 4 – напорная труба, 5 – насосный агрегат, 6 – электродвигатель, 7 – коллектор (сбор шлама, отходов мойки) Рис. 36. Эстакада для разборки и сборки двигателя: а) конвейерного типа, б) тупикового типа 1 – опорные лапы тележки, 2 – фиксатор, 3 – буртик, 4 – подставка для инструмента, 5 – направляющая реборда, 6 – крепящие болты, 7 – поворотная тележка, 8 – редуктор, 9 – опора, 10 – основание

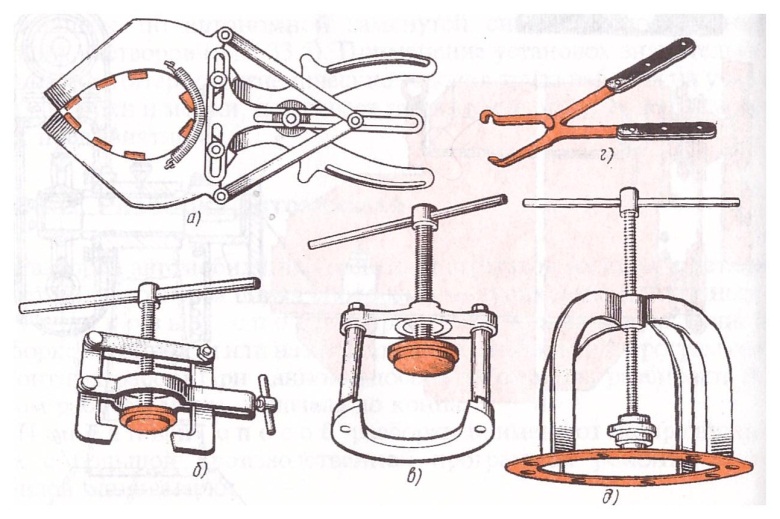

Рис. 36. Эстакада для разборки и сборки двигателя: а) конвейерного типа, б) тупикового типа 1 – опорные лапы тележки, 2 – фиксатор, 3 – буртик, 4 – подставка для инструмента, 5 – направляющая реборда, 6 – крепящие болты, 7 – поворотная тележка, 8 – редуктор, 9 – опора, 10 – основание Рис. 37. Приспособления для разборки и сборки агрегатов и механизмов автомобилей а) для снятия и установки поршневых колец, б) и в) для снятия подшипников, г) для снятия и установки стяжных пружин тормозных колодок, д) для снятия ступиц колес

Рис. 37. Приспособления для разборки и сборки агрегатов и механизмов автомобилей а) для снятия и установки поршневых колец, б) и в) для снятия подшипников, г) для снятия и установки стяжных пружин тормозных колодок, д) для снятия ступиц колес Рис. 38. Съемники с приводом от силовой головки: а) для снятия подшипников, б) для снятия шкива коленчатого вала

Рис. 38. Съемники с приводом от силовой головки: а) для снятия подшипников, б) для снятия шкива коленчатого вала Рис. 39. Стенд для обкатки двигателей

Рис. 39. Стенд для обкатки двигателей Рис. 40. Стенд для обкатки и испытания КПП

Рис. 40. Стенд для обкатки и испытания КПП Рис. 41. Стенд для обкатки и испытания ведущего моста

Рис. 41. Стенд для обкатки и испытания ведущего моста

Рис. 42. Камера для окраски автомобилей

Рис. 42. Камера для окраски автомобилей