Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. Система технического обслуживания и ремонта автомобилейСодержание книги

Поиск на нашем сайте

Тема 1. Система технического обслуживания и ремонта автомобилей Требования к техническому состоянию автотранспортных средств Перечень неисправностей и условий, при которых запрещается эксплуатация транспортных средств, устанавливается на федеральном уровне. Тормозная система. 1.При дорожных испытаниях не выдерживается расчетный тормозной путь (тормозной путь при скорости 40км/ч на сухом асфальте для легкового автомобиля должен составлять не более 12, 2 м, при скорости 30 км/ч: для грузовых автомобилей массой до 3,5 т – не более 15,1 м, для автобусов до 5 т - не более 13,6 м) 2. Нарушена герметичность гидравлического тормозного привода (течь в системе, «провал» педаль) 3. Нарушена герметичность пневматического тормозного привода .4. Стояночная тормозная система не обеспечивает неподвижное состояние: · Транспортных средств с полной нагрузкой на уклоне до 16 % · Легковых автомобилей и автобусов в снаряженном состоянии на уклоне до 23% включительно · Автопоездов в снаряженном состоянии на уклоне до 31 % включительно Рулевое управление. 1. Суммарный люфт в рулевом управлении превышает 10º - для легковых автомобилей, 20º - для автобусов, 25º - для грузовых автомобилей 2. Имеются непредусмотренные конструкцией перемещения деталей и узлов, резьбовые соединения не затянуты или не зафиксированы установленным способом. 3. Неисправен или отсутствует предусмотренный конструкцией усилитель рулевого управления Внешние световые приборы 1. Число, тип, цвет, расположение и режим работы внешних световых приборов не соответствуют требованиям конструкции транспортного средства 2. Регулировка фар не соответствует требованиям ГОСТ 3. Не работают в установленном режиме или загрязнены внешние световые приборы и световозвращатели 4. На световых приборах отсутствуют рассеиватели, либо используются рассеиватели и лампы не соответствующие типу данного светового прибора 5. Установка проблесковых маячков не соответствует требованиям ГОСТ Стеклоочистители и стеклоомыватели ветрового стекла. 1. Не работают в установленном режиме стеклоочистители 2. Не работают стеклоомыватели Колеса и шины. 1. Шины легковых автомобилей имеют остаточную высоту рисунка протектора менее 1,6 мм, грузовых автомобилей - 1 мм, автобусов – 2 мм. 2. Шины имеют местные повреждения (пробои, прорезы, разрывы), обнажающие корд, а также расслоение каркаса, отслоение протектора и боковины. 3. Отсутствует болт (гайка) крепления или имеются трещины или деформация колес. 4. Шины по размеры или по допустимой нагрузке не соответствуют данной модели транспортного средства. 5. На одну ось автомобиля установлены шины с разным рисунком протектора Двигатель. 1. Содержание вредных веществ в отработавших газах и их дымность превышают величины, установленные государственными стандартами 2. Нарушена герметичность системы питания 3. Неисправна система выпуска отработавших газов 4. Неисправна система охлаждения двигателя (течь ОЖ) Прочие элементы конструкции. 1. Отсутствуют предусмотренные конструкцией автомобиля зеркала заднего обзора 2. Не работает звуковой сигнал 3. Установлены дополнительные предметы или нанесены покрытия, ограничивающие обзорность с места водителя, ухудшающие прозрачность стекол, создающие возможность травмирования участников дорожного движения. 4. Не работают предусмотренные конструкцией замки дверей кузова или кабин, запоры бортов грузовой платформы, механизм регулировки положения сидения водителя, аварийные выходы и устройства, приводящие их в действие, привод управления дверьми, спидометр, тахометр, противоугонные устройства, устройства обогрева и обдува стекол. 5. Отсутствуют предусмотренные конструкцией грязезащитные фартуки и брызговики 6. Неисправны тягово-сцепное и опорно-сцепное устройство тягача и прицепа, а также отсутствуют или неисправны предусмотренные страховочные тросы (цепи) 7. Отсутствуют: · Огнетушитель, знак аварийной остановки, аптечка · На грузовых автомобилях с разрешенной максимальной массой свыше 3,5 т и автобусах с разрешенной максимальной массой свыше 5 т противооткатные упоры (не менее 2) · Ремни безопасности, если их установка предусмотрена конструкцией автомобиля (или ремни безопасности имеют неисправности или надрывы)

Текущий ремонт автомобиля включает разборочно-сборочные, сварочные, кузовные, электротехнические, слесарно-механические и другие работы, необходимые для устранения отдельных неисправностей, со снятием или без снятия агрегата с автомобиля. Потребность в текущем ремонте выявляется при контрольно-осмотровых работах технического обслуживания и в процессе эксплуатации автомобиля. Капитальный ремонт автомобиля предназначен для восстановления его технического состояния, обеспечивающего срок службы автомобиля па весь период установленного межремонтного пробега. При капитальном ремонте автомобиля производится полная его разборка на агрегаты, узлы и детали, контрольная проверка и сортировка деталей на годные, требующие ремонта и негодные. Рама автомобиля переклепывается, комплектуются все узлы и агрегаты, производятся их сборка, испытание и регулировка. Испытанные агрегаты собираются на раме, после чего автомобиль подвергается испытанию пробегом. Все неисправности, выявленные при испытании автомобиля, устраняются, и автомобиль окрашивают. При индивидуальном методе ремонта агрегаты, снятые с автомобиля, после их капитального ремонта устанавливаются на тот же автомобиль. Этот метод ремонта в настоящее время применяется лишь в исключительных случаях и при ремонте отдельных моделей импортных автомобилей. При агрегатном методе ремонта снятые с автомобиля агрегаты и механизмы обезличиваются и после ремонта могут быть установлены на любой ремонтируемый автомобиль. При агрегатном методе ремонта сокращается время нахождения автомобиля в ремонте, так как ремонт автомобиля сводится к замене отдельных неисправных агрегатов новыми, или заранее от ремонтированными. Для каждой марки автомобилей устанавливается определенная норма пробега до капитального ремонта. Автомобиль может быть направлен в капитальный ремонт, если большинство его основных агрегатов, в том числе двигатель, а для легковых автомобилей — кузов, нуждаются в капитальном ремонте одновременно, а общее техническое состояние автомобиля ухудшается в связи с большим износом деталей и уменьшением надежности всех его агрегатов.

1.7. Классификация станций технического обслуживания Станции технического обслуживания (СТО) выполняют работы (услуги) по поддержанию и восстановлению работоспособности автомобилей, а именно контролю технического состояния (диагностирование), техническому обслуживанию (гарантийное, регламентное, послегарантийное, сезонное) и ремонту (автомобилей, агрегатов, кузовов). При этом заказчиками услуг могут быть все автовладельцы (юридические и физические лица). По производственному признаку станции технического обслуживания подразделяются на · грузовые · автобусные · легковые · смешанные, на которых осуществляются работы по поддержанию автомобилей всех типов в технически исправном состоянии. По территориальному признаку они могут быть · городскими, · дорожными, · районными.

Городские СТО обычно бывают специализированными, т. е. обслуживают автомобили определенных типов (грузовые или легковые). Они выполняют работы, как правило, на договорных началах или по разовым заявкам. В особо крупных городах наряду с комплексными станциями, выполняющими весь комплекс работ по обслуживанию и ремонту автомобилей, получили развитие специализированные СТО по видам работ: диагностические, по ремонту и регулировке тормозов, ремонту приборов питания и электрооборудования, ремонту и зарядке аккумуляторных батарей, ремонту кузовов, мойке автомобилей и др.

Районные СТО размещаются в районных центрах. Это чаще всего универсальные предприятия, обслуживающие в основном местных владельцев.

За рубежом За рубежом состав СТО по назначению и специализации имеет некоторые особенности. В частности, в составе СТО во многих странах имеются предприятия скоростного обслуживания, ремонта аварийных автомобилей, технического диагностирования, безопасности движения и передвижные станции.

На станциях самообслуживания владельцу автомобиля предоставляется рабочее место и необходимый инструмент для выполнения работ собственными силами. Это выгодно владельцу автомобиля, так как ТО на 70 — 80 %, а ремонт в 3 — 4 раза, но стоимости здесь дешевле, чем на других станциях. Станция при этом получает почасовую оплату за аренду оборудования, инструмента и производственной площади, что обеспечивает ее рентабельность. Распространению станций самообслуживания способствует достаточно высокая стоимость ТО и ремонта.

Станции самообслуживания по назначению можно разделить на два типа — для ТО малого объема и ТО и ТР большого объема с применением диагностического оборудования. На станциях первого типа в основном производятся мойка, смазка и заправка автомобиля, выполнение которых может быть полностью или частично автоматизировано (с использованием монетных автоматов для включения моечных установок, диагностических стендов и другого оборудования). На станциях второго типа выполняется более широкий перечень услуг.

Станции ремонта аварийных автомобилей как самостоятельные специализированные предприятия стали создаваться, когда были разработаны эффективные методы и средства ремонта поврежденных автомобилей, сделавшие рентабельными подобные предприятия. Основной причиной создания таких станций явился рост объемов работ по ремонту кузовов и окраске автомобилей в связи с увеличением числа дорожных происшествий и ростом автомобильного парка. В основном станции предназначены для восстановления работоспособности или внешнего вида автомобилей, получивших значительные повреждения кузова. Это специализированные предприятия, использующие эффективные методы ремонта и имеющие высокопроизводительное оборудование, позволяющее быстро и качественно восстанавливать деформированные части кузова.

Система смазки Основными неисправностями смазочной системы являются: 1. подтекание масла в соединениях, 2. повышенное давление масла 3. пониженное давление масла или полное его отсутствие 4. повышенный расход масла 5. нарушение работы системы вентиляции картера двигателя 1. Подтекание масла обнаруживается внешним осмотром двигателя и по масляным пятнам на месте стоянки автомобиля. Неисправность устраняется подтягиванием крепежных элементов соединений. 2. Повышенное давление масла может являться следствием:

Нормальное давление масла на прогретом двигателе (температура масла примерно 80°С) при максимальной частоте вращения коленчатого вала легкового автомобиля должно быть не более 0,35... 0,45 МПа – для легковых автомобилей, 0,45…0,55 МПа - для грузовых автомобилей. Давление контролируется по указателю на щитке приборов или красной контрольной лампе, загорающейся при уменьшении давления ниже минимальной нормы. 3. Пониженное давления масла может быть вызвано: · его разжижением · наличием большого износа коренных и шатунных подшипников коленчатого вала · наличием большого износа шестерен насоса · неплотным закрытием редукционного клапана или его заеданием в открытом положении · засорение фильтров грубой и тонкой очистки Нормальное давление масла при минимальных оборотах холостого хода должно быть не менее 0, 08 МПа (0,8 кгс/см2) — у двигателя ВАЗ-2108, 0,15 МПа (1,5 кгс/см2) - у двигателя КамАЗ. При более низком давлении необходимо определить и устранить причину его снижения. Полное отсутствие давления масла является следствием неисправности масляного насоса или его привода. В частности, на двигателях ВАЗ-2105 и -2106 причиной прекращения работы масляного насоса может быть нарушение шлицевого соединения вала привода насоса и шестерни привода ввиду ее изнашивания.

В случае внезапного падения давления или его отсутствия надо немедленно заглушить двигатель и проверить уровень масла. Если уровень нормальный, следует вывернуть датчик указателя давления и стартером вращать коленчатый вал; выбивание при этом сильной струи масла указывает на неисправность датчика, который следует заменить. Отсутствие струи масла свидетельствует о полном прекращении его подачи. В этом случае необходимо проверить исправность масляного насоса и его привода. Движение автомобиля своим ходом при полном отсутствии давления масла по показаниям указателя давления масла или при горящей контрольной лампе давление масла допускается лишь в том случае, если точно установлено, что это вызвано неисправностью самого контрольного прибора (лампы) или его датчика. При невозможности определения и устранения неисправности, вызвавшей полное падение давления масла в пути, следует отбуксировать автомобиль с неработающим двигателем на станцию технического обслуживания. Необходимо помнить, что даже кратковременное движение автомобиля своим ходом при отсутствии давления масла приведет к серьезным поломкам двигателя (проворот вкладышей, заклинивание коленчатого и распределительно вала), которые потребуют крупного его ремонта. 4. Повышенный расход масла может бьггь из-за его подтекания в соединениях или попадания масла в камеры сгорания вследствие изнашивания маслоотражательных колпачков клапанов, износа деталей цилиндро-поршневой группы, а также повышенного уровня масла в двигателе вследствие его перелива. 5. Нарушение работы системы вентиляции картера двигателя возникает при ее загрязнении (загрязнение маслоотражателя, трубок отсоса картерных газов, золотникового устройства карбюратора) и проявляется:

Для устранения неисправностей системы вентиляции картера нужно прочистить, промыть бензином и продуть сжатым воздухом маслоотделитель, трубки отсоса картерных газов и золотниковое устройство карбюратора, а на двигателях УЗАМ-З31 и -412 промыть фильтр пробки маслоналивного отверстия или заменить пробку. Ремонт масляного насоса заключается в снятии его с двигателя, разборке, проверке состояния его деталей, сборке, проверке работоспособности и установке на двигатель и выполняется обычно при ремонте снятого с автомобиля двигателя после длительной его эксплуатации.

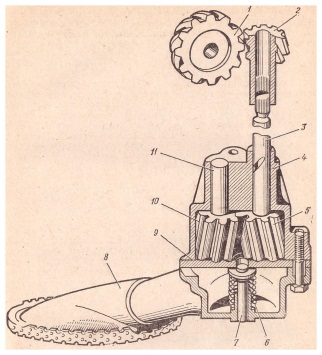

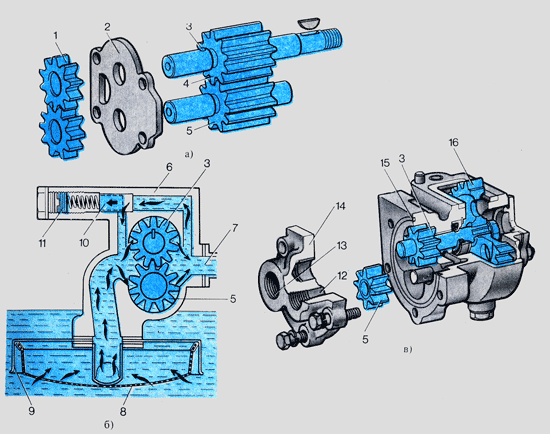

Перед контролем состояния деталей после разборки насоса необходимо тщательно промыть и продуть его детали сжатым воздухом. Контроль износа деталей масляного насоса включает в себя проверку зазоров между зубьями шестерен (рис. 76), между ведомой шестерней и корпусом насоса (рис.77), между наружным диаметром ведущей шестерни и корпусом насоса, между торцами шестерен и полостью корпуса насоса. Проверка зазоров между деталями насоса производится при помощи щупов, имеющих толщину, равную предельному значению для измеряемого зазора. При свободном прохождении щупа в зазор между деталями необходимо заменить ту из них, которая наиболее изношена, а при невозможности устранения чрезмерно большой величины зазора заменой одной детали производят замену обеих сопряженных деталей.

Рис. 75. Масляный насос в сборе Рис. 76. Контроль зазора между шестернями

Неплоскостность крышки насоса не должна превышать 0, 03 мм, в противном случае привалочную плоскость крышки необходимо прошлифовать или притереть. Проверка работоспособности масляного насоса производится на специальном стенде и заключается в проверке его производительности или развиваемого им давления, а также давления открытия редукционного клапана. При испытании масляного насоса на стенде используется специальное индустриальное масло, температура которого должна быть около 20°С. Техническое обслуживание смазочной системы заключается в проверке уровня масла и доведении его до нормы, проверке герметичности соединений, очистке и промывке системы вентиляции картера, своевременной замене масла и полнопоточного масляного фильтра (обычно одновременно с заменой масляного фильтра заменяют также воздушный фильтр). Ежедневно необходимо проверять уровень масла в картере при помощи маслоизмерительного стержня с двумя метками: нижняя — «MIN» — соответствует минимально допустимому уровню масла в картере, а верхняя — «МАХ» — максимальному уровню. При эксплуатации двигателя уровень масла должен находиться между этими метками. Через 10 000...15 000 км пробега необходимо заменить масло в двигателе (при использовании высококачественных, особенно синтетических импортных масел возможно увеличение периодичности замены масла, однако при этом необходим контроль его качества). Замена масла в двигателе производится в следующем порядке. 1. Сразу же после работы двигателя, пока масло имеет рабочую температуру, снять крышку маслозаливной горловины, вывернуть пробку сливного отверстия в поддоне картера и слить в посуду отработавшее масло (для полного слива масла необходимо не менее 10 мин). Заменить фильтрующий элемент масляного фильтра (на двигателе УЗАМ-412) или масляный фильтр в сборе (на остальных двигателях) и завернуть пробку сливного отверстия. 2. Залить в картер свежее масло до верхней метки маслоизмерительного стержня, закрыть крышку горловины. 3. Пустить двигатель, дать ему поработать 3...5 мин и заглушить. Через 10 мин снова проверить уровень и при необходимости долить масло до верхней метки маслоизмерительного стержня. Через 20 000... 30 000 км пробега при очередной замене масла следует проверить систему вентиляции картера крепления деталей и прочистить и промыть бензином ее детали: шланги, патрубки на корпусе воздушного фильтра и карбюратора, маслоотделитель, пламегаситель, золотник, регулирующий подачу картерных газов в карбюраторе, а также промыть смазочную систему. Промывка смазочной системы может производиться и ранее вышеуказанного срока в том случае, если при снятии крышки клапанов будут обнаружены липкие смолистые отложения на деталях клапанною механизма и крышке распределительного вала, либо при сильной загрязненности отработавшего масла после большого (более 15 000 км) пробега автомобиля без смены масла. Для промывки применяют специальные моющие масла. Для этого после слива отработавшего масла заливают в систему моющее масло до метки «MIN» на маслоизмерительном стержне. Затем пускают двигатель и дают ему поработать с малой частотой вращения коленчатого вала в течение 10...15 мин. Потом сливают моющее масло, заменяют полнопоточный фильтр и заливают свежее масло. Для смазки двигателей применяются специальные моторные масла. У дизельных двигателей после промывки системы смазки меняют фильтрующий элемент фильтра тонкой очистки и производят чистку фильтра центробежной очистки (фильтр грубой очистки).

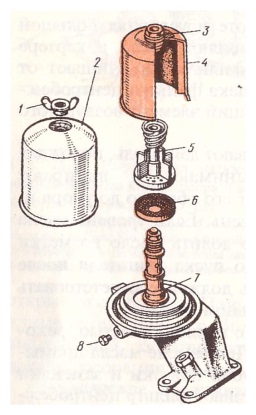

Для очистки центробежного фильтра останавливают прогретый двигатель и дают стечь маслу в течение 20-30 мин, отворачивают гайку 1 (рис.) и снимают кожух 2, отворачивают пробку 8 и вставляют в отверстие бородок, чтобы удержать ротор 7 от вращения. Наносят метки на ротор и колпак 4, отворачивают гайку 3 и снимают колпак 4, затем пластмассовую вставку 5, сетчатый фильтр 6 и прокладку. Снятые детали очищают от отложений и грязи. Сборку производят в обратной последовательности. При этом следует обратить внимание на состояние резиновых уплотнительных колец и установку прокладки кожуха 2. Необходимо также совместить метки на роторе 7 и колпаке 4. Далее проверяют работу фильтра на прогретом двигателе на слух. После остановки двигателя ротор исправного фильтра продолжает вращаться 2-3 мин, издавая характерное гудение. Если гудение прослушивается более короткое время, то ротор притормаживается, например, в следствии чрезмерной затяжки барашковой гайки. Эту гайку надо затянуть от руки без помощи какого-либо инструмента. В системе вентиляции картера снимают и очищают трубки и шланги, очищают и промывают воздушный фильтр. Трубки и шланги вентиляции картера должны быть плотно соединены между собой, не должны иметь разрывов и расслоений. ТО масляного радиатора заключается в его продувке сжатым воздухом и подтягивании крепежных деталей масляной магистрали. Система питания двигателя Пуск холодного двигателя · Проверить по указателю уровня жидкости наличие газа в баллоне, проверить герметичность газового оборудования при помощи мыльной эмульсии. · Проверить показание кнопки переключения ГАЗ-БЕНЗИН в положение БЕНЗИН. · Запустить двигатель на БЕНЗИНЕ, произвести нагрев до 500° С · После прогрева двигателя поставить переключатель ГАЗ-БЕНЗИН в нейтральное положение, после того как выработается бензин поставить переключатель в положение ГАЗ и произвести повторный пуск двигателя на газовом топливе. Заправка автотранспорта · При заправке баллонов сжиженным газом выключить зажигание, поставить противооткатный упор, высадить пассажиров, открутить заглушку заправочной горловины и выполнять дальнейшие указания оператора АГЗС. · При поездках следить за остатком газа в баллоне, не допускать его полного опорожнения, не допускать наполнение баллона свыше 85% Ремонт передней подвески Ремонт передней подвески включает в себя:

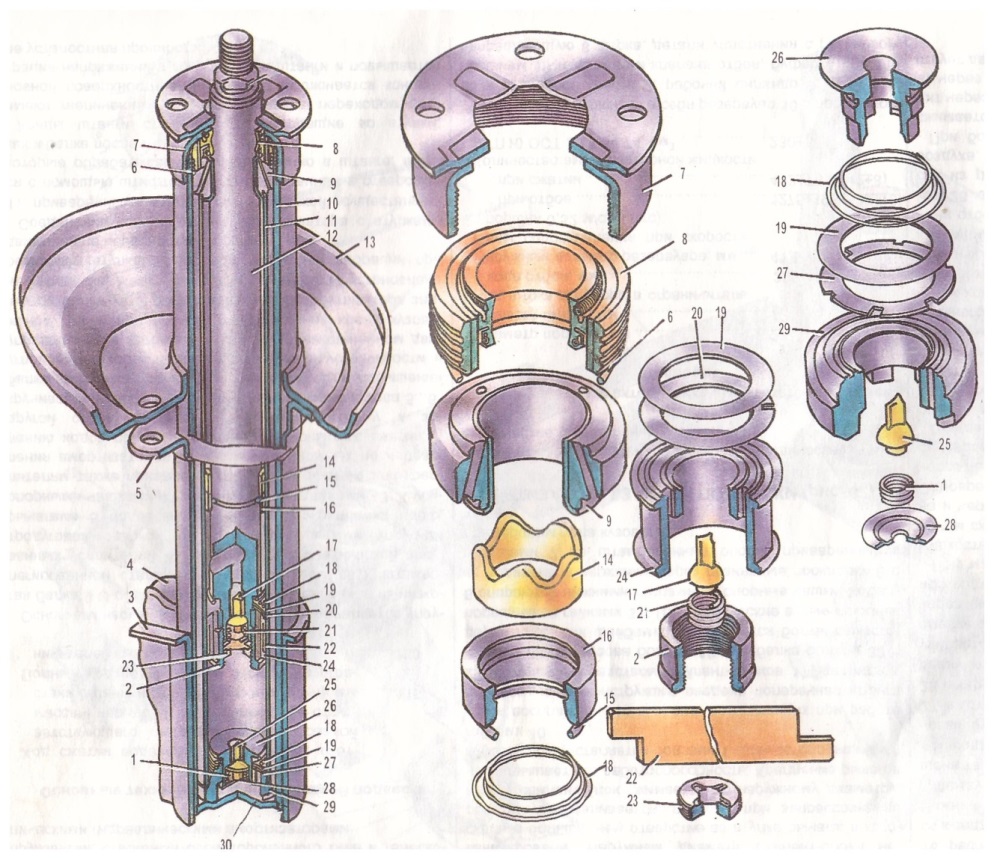

Ремонт деталей подвески включает обычно ремонт амортизаторной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении признаков ее неисправности, так и в профилактических целях (обычно при очередном техническом обслуживании автомобиля), поскольку исправность подвески непосредственно связана с безопасностью движения. Проверка состояния передней подвески состоит в осмотре ее элементов для обнаружения их повреждений (деформаций, трещин, износов), в проверке и подтяжке ее элементов, в проверке состояние шаровых шарниров и верхних опор телескопических амортизаторных стоек, в проверке осадки пружин, в проверке амортизаторов или амортизаторных стоек, а также в проверке углов установки колес. Осмотр подвески производится снизу автомобиля, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При осмотре проверяется отсутствие повреждений элементов подвески и износ упругих элементов — резиновых буферов, втулок, резинометаллических шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки. Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. Проверка изнашивания и разрушения верхней опоры телескопической стойки производится визуально. Проверка осадки пружин передней подвески производится после установки автомобиля на ровной горизонтальной площадке при полной его нагрузке. При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова (или поперечины передней подвески на автомобилях с классической схемой компоновки). Неравномерность осадки пружин определяется по крену кузова автомобиля. Для определения наличия крена кузова автомобиля нужно, предварительно покачав передок автомобиля руками для стабилизации положения деталей подвески, измерить расстояния от поверхности площадки до фар. Разность расстояний от пола до левой и правой фар укажет на наличие крена кузова. Более точно осадка пружин и необходимость их замены определяется после снятия пружин с автомобиля по усилию, которое необходимо для сжатия их до определенной длины, регламентируемой техническими условиями. При осадке одной из пружин передней подвески производится одновременная замена обеих пружин, причем устанавливаемые пружины должны иметь одинаковую жесткость, чтобы не возник крен кузова и не ухудшилась устойчивость автомобиля при движении. При изготовлении пружины сортируются по жесткости на две группы и маркируются путем окрашивания в разный цвет или нанесения насечек. При необходимости замены пружин не следует стремиться устанавливать более жесткие пружины, поскольку при этом возрастает нагрузка на элементы подвески и кузова и соответственно увеличивается их износ. Проверка амортизаторов и амортизаторных стоек на автомобиле производится при установке автомобиля на специальном диагностическом стенде, позволяющем снимать диаграммы колебаний амортизаторов подвески непосредственно на автомобиле и определять их работоспособность путем сравнивания полученных диаграмм с эталонными. При отсутствии такого стенда можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1—2 хода. Большее число качаний кузова до полной остановки свидетельствует о неисправности амортизатора или амортизаторной стойки и необходимости ее ремонта. Кроме того, на неисправность амортизатора указывает подтекание из него амортизаторной жидкости. Подтекание жидкости из амортизаторной стойки или амортизатора определяется визуально при осмотре подвески. Допускается наличие небольших масляных пятен на внешней поверхности стойки или амортизатора. Причинами подтекания жидкости из телескопической стойки или амортизатора являются: изнашивание или разрушение сальника 8 (рис. 110) штока стойки 12 или амортизатора; забоины, задиры на штоке стойки или амортизатора или повреждение его хромового покрытия; усадка или повреждение уплотнительного кольца 6 корпуса стойки. При обнаружении признаков неисправности амортизаторной стойки или амортизатора их снимают с автомобиля для проверки и ремонта. Проверка снятых с автомобиля амортизаторной стойки или амортизатора состоит в проверке их сопротивления при ходах отдачи и сжатия.

Недостаточное сопротивление телескопической стойки или амортизатора при ходе отдачи может быть вызвано негерметичностью клапана отдачи или перепускного клапана, задирами на поршне 24, его кольце или на цилиндре 11, изнашиванием или повреждением направляющей втулки 9 штока, а также недостаточным количеством амортизаторной жидкости вследствие ее утечки. Недостаточное сопротивление телескопической стойки или амортизатора при ходе сжатия бывает при негерметичности клапана сжатия, износе или разрушении его дисков, а также при недостатке или загрязнении амортизаторной жидкости. Устранение неисправностей амортизаторной стойки или амортизатора производится после их разборки путем замены вышедших из строя деталей и замены (добавки) амортизаторной жидкости. Проверка углов установки передних колес автомобиля производится на специализированных постах, оборудованных специальными оптическими стендами. Основным признаком нарушения углов установки передних колес является повышенный и неравномерный износ шин передних колес (рис. 109, г, д, е) при нарушении углов схождения и развала колес, а также увод автомобиля в сторону при нарушении углов продольного наклона осей поворота колес и их развала (при условии исправности других элементов подвески, тормозов и одинакового состояния шин передних колес). Проверка повреждения подшипников ступицы колеса производится по затрудненному вращению колеса, сопровождающемуся шумом и нагревом диска колеса. При повышенном износе подшипников может наблюдаться повышенный люфт колеса (определяется при покачивании вывешенного колеса в горизонтальной плоскости), неустранимый регулировкой. Изношенные или поврежденные подшипники необходимо заменить. Регулировка углов установки передних колес производится после ремонта передней подвески и рулевого привода, а также при техническом обслуживании автомобиля. Наиболее точная регулировка углов установки колес может быть достигнута на специальном стенде при обеспечении полной массы автомобиля. На обкатанных автомобилях допускается регулировка углов установки передних колес при массе снаряженного автомобиля (без пассажиров и багажа). Перед регулировкой углов установки колес необходимо произвести следующие подготовительные работы:

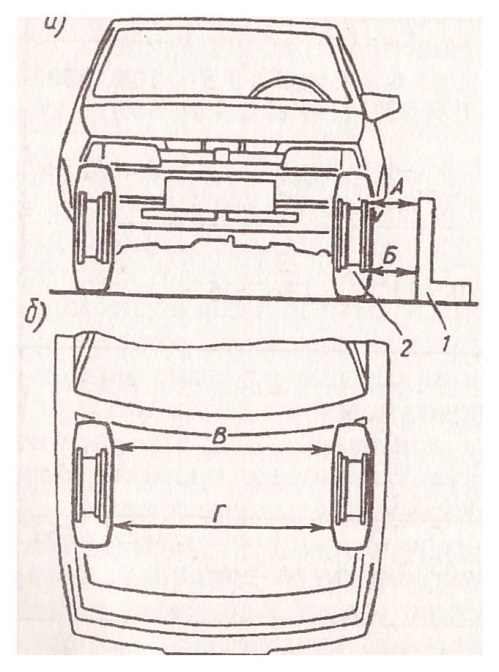

Развал колес Р определяется как разность расстояний А и Б в мм, измеряемых при помощи линейки от верхнего и нижнего края обода диска колеса 2 до вертикали, получаемой с использованием угольника 1 (рис. 111, а), либо отвеса, т. е. Р=А-Б. Например, для автомобилей ВАЗ 2109, 2110 значение Р находится в пределах от -3 до + 3 мм. Для обеспечения точности измерение следует повторить, переместив автомобиль так, чтобы колесо повернулось на 180°, и определить величину Р как среднее от результатов двух измерений, что позволит уменьшить ошибку измерения из-за возможной деформации диска колеса. Схождение колес С определяется как разность размеров В и Г, измеряемых между боковинами шин сзади и спереди на уровне центров колес (рис. 111, б), т. е. С=В-Г. Например, для автомобилей ВАЗ 2109, 2110 значение С находится в пределах от -1 до + 1 мм. Для обеспечения точности измерений после измерения одного из расстояний (В или Г) намечают на колесах точки замера, перекатывают автомобиль так, чтобы эти точки оказались с противоположной стороны и второе расстояние измеряют в этих же точках. При регулировке схождения необходимо обеспечить среднее положение рейки рулевого механизма у переднеприводных автомобилей или рулевой сошки у автомобилей с классической схемой компоновки (сошка направлена строго по оси автомобиля), которое соответствует движению автомобиля по прямой. Ремонт задней подвески Ремонт задней подвески автомобиля включает в себя проверку ее технического состояния, разборку, ремонт и замену деталей и сборку подвески. На автомобилях с рессорной задней подвеской (как правило, это автомобили среднего класса) после сборки производится также контроль установки заднего моста, поскольку при неправильном креплении к нему рессор возможно нарушение перпендикулярности оси моста к оси кузова автомобиля, которое приводит к несовпадению

|

||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.125.86 (0.016 с.) |

Рис. 73. Масляный насос двигателя ВАЗ-2105(-2106)

Рис. 73. Масляный насос двигателя ВАЗ-2105(-2106) Рис. 74. Схема устройства масляного насоса

Рис. 74. Схема устройства масляного насоса

Рис. 77. Контроль зазора между шестерней и корпусом

Рис. 77. Контроль зазора между шестерней и корпусом Рис. 78. Разборка фильтра центробежной очистки масла для очистки и промывки 1,3 – гайки, 2 – кожух, 4 – колпак, 5 – вставка, 6 – сетчатый фильтр, 7 – ротор, 8 – пробка

Рис. 78. Разборка фильтра центробежной очистки масла для очистки и промывки 1,3 – гайки, 2 – кожух, 4 – колпак, 5 – вставка, 6 – сетчатый фильтр, 7 – ротор, 8 – пробка Рис. 110. Амортизаторная стойка передней подвески: 1 – пружина клапана сжатия, 2 – гайка поршня, 3 – скоба резервуара наружная, 4 – скоба резервуара, 5 – усилитель чашки пружины, 6 – кольцо, 7 – гайка резервуара, 8 –сальник, 9 – направляющая штока, 10 – резервуар, 11- рабочий цилиндр, 12 – шток, 13 – чашка пружины нижняя, 14 – ограничитель хода отбоя, 15 – стопорное кольцо, 16 – опорная втулка ограничителя, 17 – клапан отбоя, 18 – пружина перепускного клапана, 19 – перепускной клапан, 20 – дроссельный диск клапана отбоя, 21 – пружина клапана отбоя, 22 – кольцо поршня, 23 – стопорная гайка, 24 – поршень, 25 – клапан сжатия, 26 – седло клапана сжатия, 27 – дроссельный диск клапана сжатия, 28 – чашка клапана сжатия, 29 – корпус клапана сжатия, 30 – дно резервуара

Рис. 110. Амортизаторная стойка передней подвески: 1 – пружина клапана сжатия, 2 – гайка поршня, 3 – скоба резервуара наружная, 4 – скоба резервуара, 5 – усилитель чашки пружины, 6 – кольцо, 7 – гайка резервуара, 8 –сальник, 9 – направляющая штока, 10 – резервуар, 11- рабочий цилиндр, 12 – шток, 13 – чашка пружины нижняя, 14 – ограничитель хода отбоя, 15 – стопорное кольцо, 16 – опорная втулка ограничителя, 17 – клапан отбоя, 18 – пружина перепускного клапана, 19 – перепускной клапан, 20 – дроссельный диск клапана отбоя, 21 – пружина клапана отбоя, 22 – кольцо поршня, 23 – стопорная гайка, 24 – поршень, 25 – клапан сжатия, 26 – седло клапана сжатия, 27 – дроссельный диск клапана сжатия, 28 – чашка клапана сжатия, 29 – корпус клапана сжатия, 30 – дно резервуара