Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные кинематические и силовые параметры передачи

Определяем среднюю скорость цепи по формуле:

Для закрытых цепных передач максимальная скорость цепи может составлять до 15 м/с. Данная передача должна быть защищена от пыли и обеспечивать надежное смазывание. Данная передача будет располагаться в защитном картере, с масляной ванной. Вычисляем полезную нагрузку (окружную силу) передаваемую цепью:

Натяжение, обусловленное действием силы тяжести, определяют по формуле: Fq = Кf α q g, где Кf – коэффициент провисания, для горизонтальных передач Кf = 6; α – межосевое расстояние, α = 1м; q – масса 1м длины цепи, q = 5 кг; g – ускорение свободного падения, g =9,81 м/с. Тогда: Fq = 6 · 1 · 5 · 9,81 = 294 Н Вычисляем натяжение от центробежных сил: Fv = q · Vцеп² = 5 · 8,38² = 351 Н Определяем натяжение наиболее нагруженной ведущей ветви цепи: F1max = КД Ft + Fq + Fv = 1,8 · 990 + 294 + 351 = 2427 Н Натяжение ведомой ветви цепи: F2 = Fq + Fv = 294 + 351 = 645 Н Нагрузка, действующая на валы горизонтальной цепной передачи: Fв = 1,15 Ft = 1,15 · 990 = 1139 Н Проверочный расчет цепной передачи Основной параметр, определяемый при расчете на износостойкость, - давление в шарнире цепи:

Расчетное давление в шарнире цепи меньше допустимого: р ≤ [р] = 22 МПа Следовательно, износостойкость цепи при заданных нагрузках обеспечена. Прочность цепи проверяем по условию:

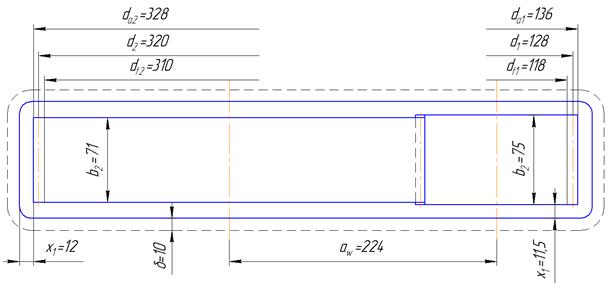

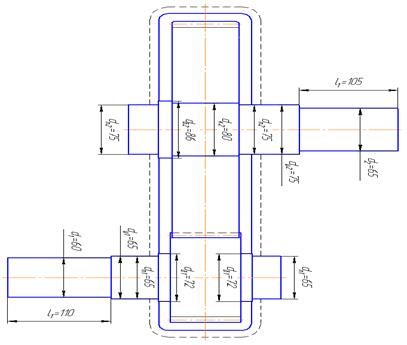

где s – коэффициент запаса прочности, s = 114000 Н / 2427 Н = 47; [s] – допустимый условный коэффициент запаса прочности [s] = 5…6. Условие прочности выполняется, так как полученное значение коэффициента запаса прочности больше допустимого: s ≥ [s]. ПЕРВЫЙ ЭТАП КОМПАНОВКИ РЕДУКТОРА Цель данного этапа компоновки – определение положения опор относительно действующих в зацеплении сил и консольных нагрузок на вал. Расположение зубчатых колес относительно корпуса редуктора На рисунке 6.1 показан редуктор в разрезе по осям валов. Расчетное межосевое расстояние аw = 224 мм, ширина шестерни b1 = 75 мм, ширина колеса b2 = 71 мм. Определяем толщину стенки корпуса редуктора: δ = 0,04 аw + 1 = 0,04 · 224 + 1 = 9,96 мм, принимаем δ = 10 мм. Минимальный зазор между внутренней стенкой корпуса и поверхностями зубчатых колес: х = (1,1…1,2) · 10 = 11…12 мм, принимаем зазор между стенкой корпуса и торцевой поверхностью шестерни х1 = 11,5 мм; между стенкой корпуса и наружными поверхностями зубчатых колес х2 = 12 мм.

Рисунок 6.1 – Первый этап компоновки редуктора Предварительный расчет валов редуктора Диаметры валов по пониженным допустимым напряжениям кручения. Быстроходный вал. Определяем диаметр выходного конца вала:

здесь [τк] – условное допустимое напряжения кручения, по [1, с.149] - [τк] = 15…25 МПа. Так как диаметр вала электродвигателя dдв = 60 мм, то соответственно принимаем такой же диаметр для посадочных отверстий ступиц звездочек цепной передачи. Тогда и диаметр выходного конца вала d1 = 60 мм. Назначаем диаметр под уплотнение dу1 = 65 мм, диаметр под подшипник dп1 = 65 мм, диаметр упорного буртика dб1 = 72 мм, длина выходного конца вала l вых 1 = 110 мм. Тихоходный вал вал. Находим диаметр выходного конца вала:

Согласно схеме привода (рис. 1.2) тихоходный вал редуктора соединяется с валом ленточного транспортера зубчатой муфтой, поэтому целесообразно согласовывать диаметр вала с диаметром посадочного места полумуфты. Диаметр выходного конца тихоходного вала будем принимать больше диаметра выходного конца быстроходного вала d2 > d1. Учитывая, что крутящий момент передаваемый тихоходным валом Т2 = 632,5 Н·м, по ГОСТ Р 50895-96 [1, с. 275] выбираем зубчатую муфту с номинальным вращающим моментом Тном = 4000 Н·м, диаметр посадочного отверстия полумуфты d = 65 мм, длина ступицы l = 105 мм. Принимаем диаметр выходного конца тихоходного вала d = 65 мм. Назначаем диаметр под уплотнение dу2 = 65 мм, диаметр под подшипник dп2 = 75 мм, диаметр упорного буртика dб2 = 86 мм, длина выходного конца вала l вых 2 = 105 мм. Для составления расчетных схем валов, а именно для определения точек реакции опор, необходимо выбрать способ смазывания подшипников. Оцениваем возможность смазывания подшипников редуктора масляным туманом от разбрызгивания масла зубчатым колесом при окунании его в масляную ванну. Скорость тихоходного колеса V = 3,48 м/с, а масляный туман образуется при скорости более 3 м/с. Следовательно, смазка подшипников быстроходного и тихоходного валов от образовавшегося тумана будет достаточной.

Для исключения вытекания смазки через зазоры валами и крышками выходных концов валов, а также для изоляции подшипников от внешней среды, в крышках подшипников со стороны выходных концов валов будем устанавливать резиновые армированные манжеты. Манжеты – это наиболее современное и надежное уплотнение.

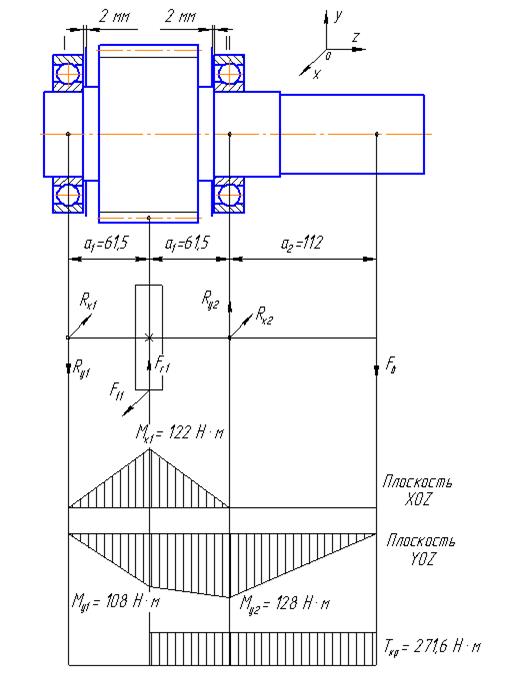

Рисунок 6.2 – Предварительная компоновка валов редуктора Выбор подшипников Для выбора подшипников необходимо оценить нагрузки на опоры валов. Для этого определяем положение подшипников по отношению к приложенным силам. Так как, в заданной схеме редуктора и привода осевых нагрузок на валы редуктора теоретически нет, в качестве опор валов будем выбирать шариковые радиальные подшипники. Для редуктора вертикальный с двумя разъёмами, где расстояние между опорами не велико и возможность защемления вала из-за нагрева исключена, предпочтительна схема установки подшипников «враспор», которая имеет довольно простую конструкцию опор и обеспечивает при минимальных затратах необходимое регулирование осевого положения зубчатых колес. Быстроходный вал. Предварительно назначаем шариковые радиальные подшипники [1, с.396] легкой серии диаметров 2 и узкой серии ширин 0 – подшипник 213 ГОСТ 8338-75. Габаритные размеры данного подшипника: d = 65 мм; D = 17,6 мм; b = 23 мм. Располагаем подшипники в корпусе редуктора на расстоянии 2 мм от его внутренней стенки. Определяем положение расчетных точек реакции опор. Через центра тел качения проводим прямые, пересекающие ось вала; из полюса зацепления цилиндрической шестерни опускаем перпендикуляр; плоскость действия консольной нагрузки принимаем примерно на расстоянии 1/3 длины выходного конца вала от его торца. Измерением определяем расстояния а1 = 61,5 мм; а2 = 112 мм. На вал действуют следующие силы: окружная сила зубчатого зацепления Ft = 3953 Н; радиальная сила зубчатого зацепления Fr = 1439 Н; консольная нагрузка от цепной передачи Fв = 1139 Н. Так как цепная передача горизонтальная, то консольная нагрузка Fв действует в той же плоскости, что и радиальная сила Fr, и направлена по отношению к данной силе в противоположную сторону.

Рисунок 6.3 – Расчетная схема быстроходного вала На основании полученной расчетной схемы определяем реакции опор от действующих сил. В плоскости XOZ действует окружная сила Ft:

Отсюда:

Проверка:

В плоскости YOZ действуют радиальная сила Fr и консольная нагрузка Fв:

Отсюда:

= 1457 Н

Проверка:

Оцениваем суммарные реакции в опорах:

Из таблицы [1, с. 396] определяем базовые грузоподъемности подшипника 213: динамическая радиальная Сr = 56000 Н; статическая радиальная СОr = 34000 Н. Число шариков в подшипнике Z = 10; диаметр шарика Dw = 16,67 мм. Наружный диаметр подшипника D = 17,6 мм, внутренний диаметр d = 65 мм. Диаметр окружности центров набора шариков определяется как: Dpw = 0,5 (D +d) = 0,5 (17,6 + 65) =92,5 мм. Определяем соотношение:

здесь α – угол контакта радиально-упорных подшипников, для радиальных подшипников α = 0°. По таблице [1, с. 198] определяем значение коэффициента f0 для шариковых подшипников f0 = 14,4. Так, как осевая сила Fa в зубчатом зацеплении отсутствует, то соотношение: f0 Fa / С0r = 0. По таблице [1, с. 199] принимаем значение коэффициента осевого нагружения е = 0. По этой же таблице назначаем значения коэффициентов динамической радиальной нагрузки Х=1 и динамической осевой нагрузки Y = 0.

В данном случае эквивалентная динамическая нагрузка будет определяться по выражению: Рэкв = V X PR Кб Кт, где V – коэффициент, учитывающий влияние вращающегося кольца, при вращении внутреннего кольца подшипника V = 1; Кб – коэффициент безопасности, учитывающий характер нагрузки, при нагрузке со значительными толчками и вибрациями Кб =2; Кт – температурный коэффициент, при рабочей температуре tраб < 100°С Кт =1. Тогда: Рэкв1 = V X PR1 Кб Кт = 1 · 1 · 2645 · 2 · 1 = 5290 Н; Рэкв2 = V X PR2 Кб Кт = 1 · 1 · 2455 · 2 · 1 = 4910 Н. Ресурс подшипника рассчитываем по 1-ой опоре, так как Рэкв1 > Рэкв2:

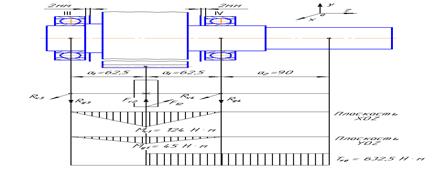

Здесь а1 – коэффициент, корректирующий ресурс в зависимости от надежности, при надежности 90% а1 =1; а23 – обобщенный коэффициент, характеризующий совместное влияние на ресурс особых свойств подшипников и условий их эксплуатации, по таблице [1, с.7,64] принимаем а23 = 1; m – показатель степени, для шариковых подшипников m = 3; n1 – частота вращения быстроходного вала; [Lh] – расчетный ресурс работы передачи, из главы 3.1.2 [Lh] =25754 ч. Окончательно принимаем для быстроходного вала редуктора подшипники 213 ГОСТ 8338-75. Тихоходный вал. Предварительно назначаем шариковые радиальные подшипники [1, с.397] легкой серии диаметров 2 и узкой серии ширин 0 – подшипник 215 ГОСТ 8338-75. Габаритные размеры данного подшипника: d = 75 мм; D = 130 мм; b = 25 мм. Располагаем подшипники в корпусе редуктора на расстоянии 2 мм от его внутренней стенки. Определяем положение расчетных точек реакции опор. Через центра тел качения проводим прямые, пересекающие ось вала; из полюса зацепления цилиндрической шестерни опускаем перпендикуляр; плоскость действия крутящего момента от зубчатой полумуфты принимаем по центру выходного конца вала. Измерением определяем расстояния а1 = 62,5 мм; а2 = 90 мм. На вал действуют окружная сила Ft2 = 3953 Н и радиальная сила Fr = 1439 Н.

Рисунок 6.4 – Расчетная схема тихоходного вала Определяем реакции опор от действующих сил. В плоскости XOZ:

В плоскости YOZ:

Оцениваем суммарные реакции в опорах:

Из таблицы [1, с. 397] определяем базовые грузоподъемности подшипника 215: Сr = 66300 Н; СОr = 41000 Н. Так, как осевая сила Fa в зубчатом зацеплении равна нулю, то эквивалентную радиальную нагрузку для опор 3 и 4 определяем по выражению:

Рэкв = V X PR Кб Кт = 1 · 1 · 1990 · 2 · 1 = 3980 Н Ресурс подшипника рассчитываем по формуле:

|

||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.132.214 (0.031 с.) |

Окончательно принимаем для тихоходного вала редуктора подшипники 215 ГОСТ 8338-75.

Окончательно принимаем для тихоходного вала редуктора подшипники 215 ГОСТ 8338-75.