Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Второй этап компановки редуктора

Цель данного этапа – конструирование подшипниковых узлов, уплотнительных элементов, а также конструктивное оформление колес и валов редуктора. Крышки на быстроходном и тихоходном валах будем конструировать врезными.

Глухая и сквозная крышки на быстроходном валу; 3, 4 - глухая и сквозная крышки на тихоходном валу; 5, 6 – манжеты уплотнений на тихоходном и быстроходном валах. Рисунок 7.1 – Второй этап компоновки редуктора Проверка шпоночных соединений Проверочный расчет шпоночных соединений проводят на смятие боковых поверхностей и срез по поперечному сечению. Условие прочности на смятие:

на срез:

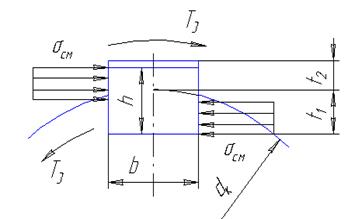

где Т – вращающий момент, Н·м; d – диаметр вала, мм; lр – рабочая длина шпонки, мм: lр = l – b; l – длина шпонки, мм; b – ширина шпонки, мм; h – высота шпонки, мм; t1 – глубина паза вала, мм; [σсм] – допустимое напряжение смятия, МПа; [τср] – допустимое напряжение среза, МПа. Для неподвижных шпоночных соединений со ступицами из стали, при тяжелом режиме работы: [σсм] = 110…17,6 МПа; [τср] = 70…80 МПа.

Рисунок 7.2 - Схема расчета шпонки и пазов детали на смятие Соединение звездочки с быстроходным валом Для диаметра выходного конца быстроходного вала d1 = 60 мм, и его длины l1 = 110 мм, по таблице [6, с. 880] выбираем призматическую шпонку 18×11×100 по ГОСТ 23360-78. Исполнение шпонки – 1, с закругленными концами. Определяем напряжения смятия:

Напряжения среза:

Условия прочности на смятие и на срез выполнены. 7.1.2 Соединение зубчатого колеса с тихоходным валом Для диаметра вала dк2 = 80 мм, и его длины lк = 70 мм, назначаем призматическую шпонку 22×14×63 по ГОСТ 23360-78. Исполнение шпонки – 1, с закругленными концами. Напряжения смятия:

Напряжения среза:

Условия прочности выполнены. 7.1.3 Соединение полумуфты с тихоходным валом Для диаметра выходного конца тихоходного вала d2 = 65 мм, и его длины lк = 90 мм, назначаем призматическую шпонку 18×11×90 по ГОСТ 23360-78. Исполнение шпонки – 1, с закругленными концами. Напряжения смятия:

Напряжения среза:

Условия прочности выполнены. Уточненный расчет валов Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s ≥ [s]. 7.2.1 Быстроходный вал На основании эпюр изгибающих и крутящих моментов (рис. 6.3), определяем два наиболее опасных сечения: 1-1 – находящееся по центру зубчатой шестерни и сечение 2-2 – находящееся под 2-ой опорой. Определяем изгибающие моменты от действующих сил: в плоскости XOZ (сечение 1-1): Мх1 = Rx1 а1 = 1976,5 · 0,0615 = 122 Н·м; в плоскости YOZ (сечение 1-1): Мy1 = Ry1 а1 = 1757 · 0,0615 = 108 Н·м; в плоскости XOZ (сечение 2-2): Мх2 = Rx1 2а1 – Ft a1 = 1976,5 · 2 · 0,0615 – 3953 · 0,0615 = 0; в плоскости YOZ (сечение 1-1): Мy2 = Ry1 2а1 - Fr a1 = 1757 · 2 · 0,0615 – 1439 · 0,0615 = 128 Н·м. Определяем суммарные изгибающие моменты: в сечении 1-1:

в сечении 2-2: МΣ2 = Мy2 = 128 Н·м. Кроме изгибающих моментов вал испытывает деформации кручения на участке от ступицы ведомой звездочки до центра зубчатой шестерни Ткр = 271,6 Н·м. Коэффициент запаса усталостной прочности определяется по формуле:

где sσ, sτ – коэффициенты запаса прочности соответственно по напряжениям изгиба и кручения; [s] – допустимый коэффициент запаса прочности, [s] = 2…2,5. Коэффициент запаса прочности по напряжениям изгиба определяют как:

коэффициент запаса прочности по напряжениям кручения:

где σ-1, τ-1 – пределы выносливости материала соответственно при изгибе и кручении; КσD, КτD – коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости; σа, τа – переменные составляющие цикла изменения напряжений; ψσ, ψτ – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений; σm, τm – постоянные составляющие цикла изменения напряжений, МПа. Так как быстроходный вал цельный совместно с шестерней, то он выполняется из стали 40Х. По таблице [1, с. 153] определяем механические характеристики данной стали при твердости НВ =270: σ-1 = 410 МПа; τ-1 = 240 МПа; ψσ = 0,1; ψτ = 0,05; σв = 900 МПа. Составляющие цикла изменения напряжений изгиба определяются по формулам:

σа = 10³ МΣ/W0; σm = Fa/А, где W0 – момент сопротивления вала изгибу; А – площадь сечения вала. Момент сопротивления изгибу вала сплошного круглого сечения: W0 = 0,1 d³ Тогда: в сечении 1-1: W0 = 0,1 · 72³ = 37325 мм³, σа = 10³ · 163 / 37325 = 4,4 МПа; в сечении 2-2: W0 = 0,1 · 65³ = 27463 мм³, σа = 10³ · 128 / 27463 = 4,7 МПа. Постоянная составляющая цикла изменения напряжений σm = 0, т.к. Fa = 0. Составляющие цикла изменения напряжений кручения (при отнулевом цикле): τа = τm = 0,5 · 10³ Т/Wр,

|

||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 81; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.106.232 (0.008 с.) |

;

;