Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор электродвигателя. Кинематический расчетСтр 1 из 8Следующая ⇒

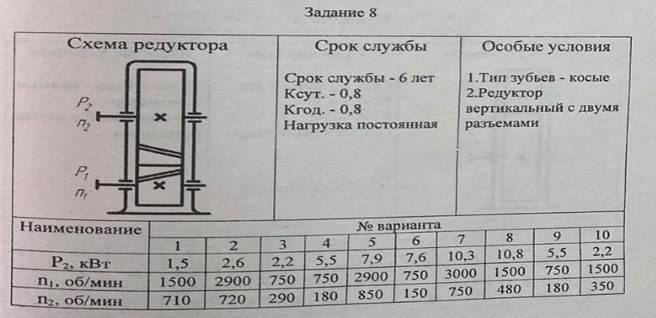

Содержание 1.Техническое задание Выбор электродвигателя. Кинематический расчет Расчет зубчатой передачи Проверочный расчет зацепления Расчет цепной передачи Первый этап компоновки редуктора Второй этап компоновки редуктора Третий этап компоновки редуктора Список использованных источников ТЕХНИЧЕСКОЕ ЗАДАНИЕ Редуктор вертикальный с двумя разъёмами

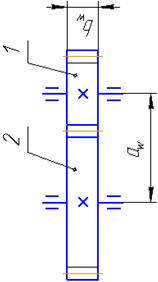

Рисунок 1.1 – Схема редуктора Р2=7,6 кВТ n1=750 об/мин n2=150 об/мин ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ РАСЧЕТ Выбор электродвигателя Определяем мощность на валу барабана: Р3 = Fл ∙ Vл = 5,5 ∙ 2,5 = 13,75 кВт Общий коэффициент полезного действия проектируемого привода определяем по формуле: ηпр = η1 ∙ η2 ∙ η3 ∙ ηп.ред² ∙ ηп.б = 0,9 ∙ 0,97 ∙ 0,98 ∙ 0,99² ∙ 0,99 = 0,83 где: η1 – кпд цепной передачи [1, с. 46] η1 = 0,9; η2 – кпд зубчатой закрытой передачи с цилиндрическими колесами; η2 = 0,96 … 0,98, принимаем η2 = 0,97; η3 – кпд компенсирующей муфты, η3 = 0,98; ηп.ред – кпд пары подшипников качения редуктора, ηп.ред = 0,99; ηп.б – кпд пары подшипников барабана, ηп.б = 0,99. Требуемая мощность двигателя: Р1 = Р3 / ηпр = 13,75 / 0,83 = 16,57 кВт Из таблицы приложения [2, с390] выбираем ближайшее большее значение мощности электродвигателя Рдв = 18,5 кВт. Наибольшее влияние для выбора частоты вращения вала электродвигателя оказывает цепная передача, расположенная между двигателем и редуктором. Максимальная скорость цепи для открытых передач должна составлять менее 7 м/с. Исходя из этого выбираем электродвигатель с наименьшей частотой вращения: n = 750 об/мин (синхронная частота вращения). Принимаем асинхронный, закрытый обдуваемый электродвигатель 4А7,60М8У3 (по ГОСТ 19523-81). Определяем асинхронную (номинальную) частоту вращения вала электродвигателя:

где, s – скольжение двигателя, s = 2,3% [2, с390]. Общее передаточное число и передаточные числа ступеней Определяем частоту вращения барабана:

Общее передаточное число равно:

где n1 = nном – асинхронная частота вращения электродвигателя. Передаточное число зубчатой передачи (редуктора) принимаем по ГОСТ 2185-66 [2, с. 36]: u2 = 2,5.

Тогда передаточное число цепной передачи равно:

Частоты вращения валов Определяем частоты вращения всех элементов привода: n1 = 733 об/мин n2 = n1 /u1 = 733 / 1,41 = 57,6 об/мин n3 = n2 /u2 = 57,6 / 2,5 = 7,68 об/мин Мощности, передаваемые валами Рассчитываем передаваемые валами мощности Р1 = 16,57 кВт; Р2 = Р1 · η1 · ηп.ред = 16,57 · 0,9 · 0,99 = 14,76 кВт; Р3 = Р2 · η2 · η3 · ηп.ред · ηп.б = 14,76 · 0,97 · 0,98 · 0,99 · 0,99 = 13,75 кВт; Крутящие моменты, передаваемые валами Определяем крутящие моменты на всех элементах привода: Т3 = Fл · Dб / 2 = 5500 · 0,23 / 2 = 632,5 Н·м Т2 = Т3 / (u2 · η2 · η3 · ηп.ред · ηп.б) = 632,5 / (2,5 · 0,97 · 0,98 · 0,99 · 0,99) = 271,6 Н·м Т1 = Т2 / (u1 · η1 · ηп.ред) = 271,6 / (1,41 · 0,9 · 0,99) = 216,2 Н·м РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ На рисунке 3.1 представлена схема передачи редуктора. Индексы при обозначении расчетных параметров будут: 1 – для шестерни и 2 – для колеса.

Шестерня; 2 – зубчатое колесо. Рисунок 3.1 – Схема зубчатой передачи Таблица 3.1 – Параметры выбранных сталей для рассчитываемой передачи

3.1.2 Определение допускаемых контактных напряжений Допускаемые контактные напряжения определяем по формуле:

где σ Н lim b – предел контактной выносливости зубьев, при базовом числе циклов, по таблице [1, с. 59]: σ Н lim b = 2 НВ + 70; [SН] – коэффициент безопасности (запаса прочности), для зубчатых колес с однородной структурой материала [SН] = 1,1; КHL – коэффициент долговечности. Определяем предел контактной выносливости зубьев: -для шестерни σ Н lim b 1 = 2 · 270 + 70 = 610 МПа; -для колеса σ Н lim b 1 = 2 · 245 + 70 = 560 МПа. Расчетное число циклов напряжений NК при постоянном режиме нагружения определяется по формуле: NК = 60 · n · с · Lh, где n – частота вращения шестерни (колеса); с – число зацепления зуба за один оборот шестерни (колеса); Lh – расчетный ресурс работы передачи. Исходя из исходных данных технического задания, расчетный ресурс работы передачи определяем как:

Lh = ксут · 24 · кгод · 365 · nгод = 0,7 · 24 · 0,6 · 365 · 7 = 25754 ч где: ксут, кгод – коэффициенты использования привода, соответственно в сутки, за год; nгод – срок службы привода (годы). Тогда, расчетное число циклов напряжений: для шестерни NК1 = 60 · n2 · с · Lh = 60 · 57,6 · 1 · 25754 = 803,5 · 10 для колеса NК2 = 60 · n3 · с · Lh = 60 · 7,68 · 1 · 25754 = 321,4 · 10 Базовое число циклов напряжений рассчитываем по формуле [1, с.58] в зависимости от твердости материала: NH lim = 30 NHB для шестерни NH lim 1 = 30 · 270 для колеса NH lim 2 = 30 · 245 Коэффициент долговечности КHL при расчете контактной выносливости находим по формуле [1, с.58]:

Для шестерни

Для колеса

Определяем допускаемые контактные напряжения: Для шестерни

Для колеса

Для прямозубых цилиндрических передач в качестве допускаемого напряжения при проектном и проверочном расчетах используют минимальное из допускаемых контактных напряжений зубьев шестерни и колеса: [σН] = 438 МПа 3.1.3 Допускаемые напряжения изгиба Допускаемые напряжения изгиба определяются по формуле:

где σ°F lim b - предел выносливости зубьев при изгибе, согласно таблице [1, с.61] для выбранного материала определяется: σ°F lim b = 1,75 НВ, для шестерни σ°F lim b 1 = 1,75 · 270 = 472,5 МПа, для колеса σ°F lim b 2 = 1,75 · 245 = 429 МПа; SF – коэффициент безопасности (запаса прочности), согласно таблице [1, с.61] SF = 1,7; YN – коэффициент долговечности, определяется по формуле:

здесь NF lim – базовое число напряжений при изгибе, NF lim = 4 · 10 для шестерни

для колеса

согласно условию [1, с.60] принимаем YN1 = YN2 = 1; YА – коэффициент учитывающий двухстороннее нагружение зуба, в нашем случае для нереверсивной работы YА1 = YА2 = 1. Тогда, допускаемые напряжения изгиба: Для материала шестерни

Для материала колеса

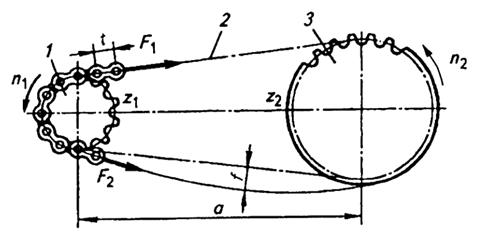

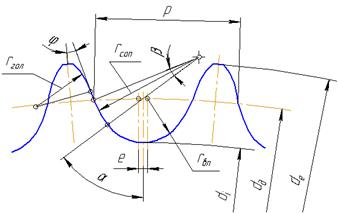

Рисунок 3.2 – Основные диаметры и ширина шестерни и колеса На рисунке 3.2 показаны делительный диаметр, диаметры вершин и окружностей впадин, ширина шестерни и колеса. Индекс К соответствует для зубчатого колеса, индекс Ш – для шестерни. Рисунок 4.1 – Схема сил, действующих в зацеплении цилиндрической прямозубой передачи Параметры зубчатой передачи В результате выполненных расчетов получены следующие параметры цилиндрической прямозубой передачи: - межосевое расстояние аw = 224 мм; - делительные диаметры: шестерни d1 = 128 мм; колеса d2 = 37,6 мм; - ширина шестерни b1 = 75 мм; колеса b2 = 71 мм; - модуль зубчатых колес mn =4 мм; - фактическая окружная скорость V = 3,48 м/с; - вращающие моменты: на быстроходном валу T1 = 271,6 Н·м; на тихоходном валу T2 = 632,5 Н·м; - силы в зацеплении окружная Ft = 3953 Н; радиальная Fr = 1439 Н. Приведенные данные являются исходными для проведения предварительной компоновки редуктора. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ В данной главе индексы при параметрах цепной передачи будем записывать: 1 – для ведущей звездочки, 2 – для ведомой звездочки. На рисунке 5.1 представлена схема цепной передачи.

Рисунок 5.1 – Схема цепной передачи Исходные данные Мощность на валу ведущей звездочки (электродвигателя) Р1 = 16,57 кВт; вращающий момент на валу ведущей звездочки Т1 = 216,2 Н·м; частота вращения ведущей звездочки n1 = 733 об/мин;

передаточное число u = 1,41 Так как частота вращения ведущей звездочки довольно высокая необходимо принять для проектирования закрытую цепную передачу. Для уменьшения динамических нагрузок и габаритных размеров передачи будем применять двухрядную цепь. Принимаем расположение цепной передачи – горизонтальное, смазка передачи постоянная в масляной ванне. Натяжение цепи будем регулировать при помощи натяжных звездочек. Число зубьев звездочек Число зубьев ведущей звездочки определяем по рекомендациям [1, с.136]: Z1 = 29 – 2 u = 29 - 2 · 1,41 = 26,18 Число зубьев ведущей звездочки принимается нечетным, принимаем Z1 = 27. Число зубьев ведомой звездочки будет равно: Z2 = Z1 ∙ u = 27 ∙ 1,41 = 38,07 Примем ближайшее целое число: Z2 = 38. Фактическое передаточное число: u = Z2 / Z1 = 38 / 27 = 1,407 ≈ 1,41 Выбор цепи Шаг цепи определяется из условия:

где КЭ – коэффициент эксплуатации передачи; [р] – допустимое давление в шарнирах, из таблицы [1, с.137] [р] = 22 МПа; m – коэффициент рядности, m = 1,7. Коэффициент эксплуатации передачи определяется как: КЭ = КД ∙ Кα ∙ КН ∙ Ксм ∙ Крег ∙ Креж где КД – коэффициент динамичности, учитывает характер изменения нагрузки, при сильных толчках КД =1,8; Кα – коэффициент межосевого расстояния (число пробегов цепи), при α = (30…50) t, Кα =1; КН – коэффициент наклона передачи к горизонтали, при угле наклона линии центров звездочек до 60°, КН = 1; Ксм – коэффициент, учитывающий способ смазывания, при непрерывном смазывании Ксм = 0,8; Крег – коэффициент, учитывающий способ регулирования передачи, при регулировании натяжения цепи за счет натяжной звездочки Крег =1,1; Креж – коэффициент учитывающий продолжительность работы, при двухсменной работе Креж = 1,25. Тогда: КЭ = 1,8 ∙ 1 ∙ 1 ∙ 0,8 ∙ 1,1 ∙ 1,25 = 1,98 Вычисляем необходимый шаг цепи:

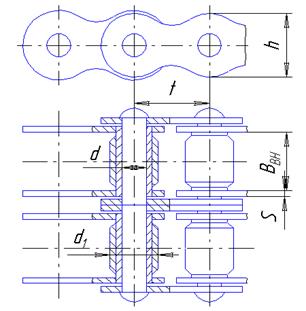

По ГОСТ 13568-97 принимаем ближайшее значение t = 25,4 мм. Для данной передачи выбираем по [6, с.691] роликовую двухрядную цепь 2ПР-25,4-114 ГОСТ 13568-97 со следующими параметрами: шаг t = 25,4 мм; рабочая ширина цепи ВВН =15,88 мм; диаметр ролика d1 = 15,88 мм; диаметр валика d = 7,92 мм; высота цепи h = 24,2 мм; толщина пластин s = 3,0 мм; проекция площади шарнира Аоп = 347 мм²; расстояние между осями симметрии рядов цепи l = 29,29 мм; разрушающая нагрузка Fразр = 114 кН; масса 1 пог. м q = 5 кг. Основные параметры цепи указаны на рисунке 5.2.

Рисунок 5.2 - Основные параметры цепи

Основные размеры звездочек Определяем диаметры делительных окружностей звездочек:

Вычисляем диаметры окружности выступов зубьев de1 = t [0,5 + ctg(180°/Z1)] = 25,4 [0,5 + ctg 6,67°] = 229,9 мм; de2 = t [0,5 + ctg(180°/Z2)] = 25,4 [0,5 + ctg 4,74°] = 319 мм Диаметры окружностей впадин зубьев: di1 = dд1 – (0,5 d + 0,05) · 2 = 219 – (0,5 · 15,88 + 0,05) · 2 = 7,63 мм; di2 = dд2 – (0,5 d + 0,05) · 2 = 307,5 – (0,5 · 15,88 + 0,05) · 2 = 291,5 мм.

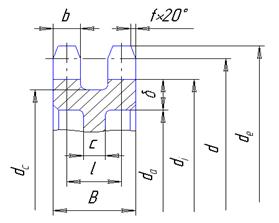

Рисунок 5.3 – Основные размеры венца звездочек Радиус впадины зуба: rвп = 0,5025 ∙ d1 + 0,05 = 0,5025 ∙ 15,88 + 0,05 = 8,03 мм Диаметры проточки: dс1 = t ∙ ctg 180º / Z1 – 1,3 ∙ h = 25,4 ∙ 8,556 – 1,3 ∙ 24,2 = 185,9 мм; dс2 = t ∙ ctg 180º / Z2 – 1,3 ∙ h = 25,4 ∙ 12,068 – 1,3 ∙ 24,2 = 275,1 мм Радиус сопряжения: rсоп = 0,8 ∙ d1 + rвп = 0,8 ∙ 15,88 + 8,03 = 7,6,73 мм. Половины углов впадины: α1 = 55º - 60º / Z1 = 52,8º; α2 = 55º - 60º / Z2 = 53,4º; Углы сопряжения: β1 = 18º - 56º / Z1 = 15,93º; β2 = 18º - 56º / Z2 = 16,53º Половины угла зуба: φ1 = 17º - 64º / Z1 = 14,63º; φ2 = 17º - 64º / Z2 = 15,32º Радиус головки зуба: r гол 1 = d1 · (1,24 ∙ cos φ1 + 0,8 ∙ cos β1 – 1,3025) – 0,05 = = 15,88 · (1,24 ∙ 0,9676 + 0,8 ∙ 0,9616 – 1,3025) – 0,05 = 10,53 мм; r гол 2 = d1 · (1,24 ∙ cos φ2 + 0,8 ∙ cos β2 – 1,3025) – 0,05 = = 15,88 · (1,24 ∙ 0,9645 + 0,8 ∙ 0,9587 – 1,3025) – 0,05 = 10,44 мм Ширина зуба: b = 0,9 ∙ ВВН = 0,9 ∙ 15,88 – 0,15 = 14,14 мм. Ширина венца: В = b + l = 14,29 + 29,29 = 43,58 мм. Толщина обода: δ1 ≈ 1,5 ∙ (de1 – dД1) = 1,5 ∙ (229,9 – 219) = 16,4 мм; δ2 ≈ 1,5 ∙ (de2 – dД2) = 1,5 ∙ (319 – 307,5) = 17,3 мм Диаметр обода: d об 1 = d i 1 – 2 ∙ δ1 = 7,63 – 2 ∙ 16,4 = 170,2 мм; d об 2 = d i 2 – 2 ∙ δ2 = 291,5 – 2 ∙ 17,3 = 256,9 мм Толщина диска: с1 ≈ 0,8 ∙ δ1 = 13,12 мм, примем с1 = 14 мм; с2 ≈ 0,8 ∙ δ2 = 13,84 мм, примем с2 = 14 мм Фаска зуба: f = 0,2 b = 0,2 · 14,14 = 2,83, примем f = 2,8 Звездочки для цепной передачи будем изготовлять монолитными – цельными со ступицей. Длина ступицы звездочек определяются как lст = (0,8…1,5) dв, диаметр ступицы - dст = 1,5 dв + 10мм. Для ведущей звездочки, в соответствии с валом электродвигателя принимаем: диаметр посадочного отверстия dв1 = 60мм; длина ступицы lст1 =140мм; диаметр ступицы dст1 = 1,5 · 60 + 10 = 100мм. Предельные отклонения размеров зубьев звездочек принимаем: диаметра окружности выступов – h12, диаметра окружности впадин - h11, ширины зубьев - h12. Предельные отклонения диаметров посадочных отверстий ступиц – Н7. Параметр шероховатости рабочих поверхностей зубьев принимаем – Ra1,6. Звездочки будем изготовлять из стали 45 с закалкой ТВЧ до твердости HRC 45. Рисунок 6.1 – Первый этап компоновки редуктора Предварительный расчет валов редуктора Диаметры валов по пониженным допустимым напряжениям кручения. Быстроходный вал. Определяем диаметр выходного конца вала:

здесь [τк] – условное допустимое напряжения кручения, по [1, с.149] - [τк] = 15…25 МПа. Так как диаметр вала электродвигателя dдв = 60 мм, то соответственно принимаем такой же диаметр для посадочных отверстий ступиц звездочек цепной передачи. Тогда и диаметр выходного конца вала d1 = 60 мм.

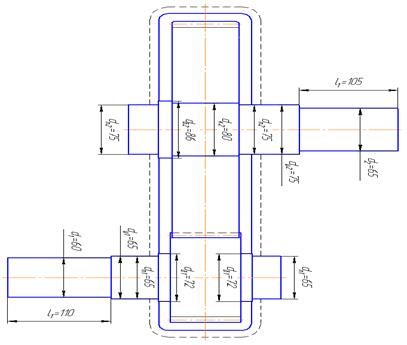

Назначаем диаметр под уплотнение dу1 = 65 мм, диаметр под подшипник dп1 = 65 мм, диаметр упорного буртика dб1 = 72 мм, длина выходного конца вала l вых 1 = 110 мм. Тихоходный вал вал. Находим диаметр выходного конца вала:

Согласно схеме привода (рис. 1.2) тихоходный вал редуктора соединяется с валом ленточного транспортера зубчатой муфтой, поэтому целесообразно согласовывать диаметр вала с диаметром посадочного места полумуфты. Диаметр выходного конца тихоходного вала будем принимать больше диаметра выходного конца быстроходного вала d2 > d1. Учитывая, что крутящий момент передаваемый тихоходным валом Т2 = 632,5 Н·м, по ГОСТ Р 50895-96 [1, с. 275] выбираем зубчатую муфту с номинальным вращающим моментом Тном = 4000 Н·м, диаметр посадочного отверстия полумуфты d = 65 мм, длина ступицы l = 105 мм. Принимаем диаметр выходного конца тихоходного вала d = 65 мм. Назначаем диаметр под уплотнение dу2 = 65 мм, диаметр под подшипник dп2 = 75 мм, диаметр упорного буртика dб2 = 86 мм, длина выходного конца вала l вых 2 = 105 мм. Для составления расчетных схем валов, а именно для определения точек реакции опор, необходимо выбрать способ смазывания подшипников. Оцениваем возможность смазывания подшипников редуктора масляным туманом от разбрызгивания масла зубчатым колесом при окунании его в масляную ванну. Скорость тихоходного колеса V = 3,48 м/с, а масляный туман образуется при скорости более 3 м/с. Следовательно, смазка подшипников быстроходного и тихоходного валов от образовавшегося тумана будет достаточной. Для исключения вытекания смазки через зазоры валами и крышками выходных концов валов, а также для изоляции подшипников от внешней среды, в крышках подшипников со стороны выходных концов валов будем устанавливать резиновые армированные манжеты. Манжеты – это наиболее современное и надежное уплотнение.

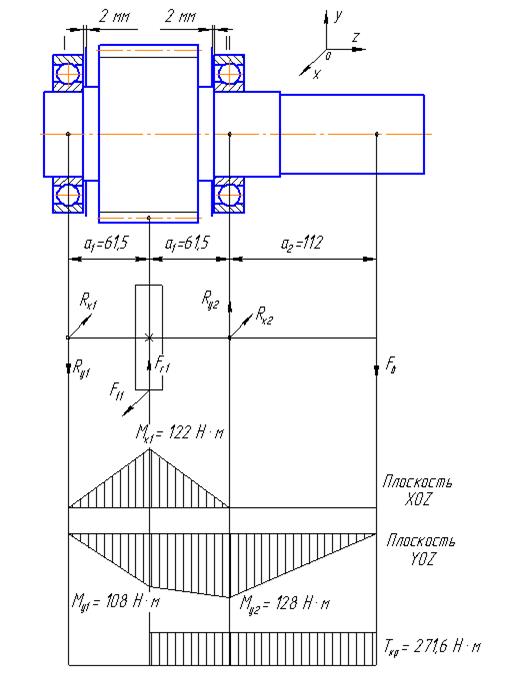

Рисунок 6.2 – Предварительная компоновка валов редуктора Выбор подшипников Для выбора подшипников необходимо оценить нагрузки на опоры валов. Для этого определяем положение подшипников по отношению к приложенным силам. Так как, в заданной схеме редуктора и привода осевых нагрузок на валы редуктора теоретически нет, в качестве опор валов будем выбирать шариковые радиальные подшипники. Для редуктора вертикальный с двумя разъёмами, где расстояние между опорами не велико и возможность защемления вала из-за нагрева исключена, предпочтительна схема установки подшипников «враспор», которая имеет довольно простую конструкцию опор и обеспечивает при минимальных затратах необходимое регулирование осевого положения зубчатых колес. Быстроходный вал. Предварительно назначаем шариковые радиальные подшипники [1, с.396] легкой серии диаметров 2 и узкой серии ширин 0 – подшипник 213 ГОСТ 8338-75. Габаритные размеры данного подшипника: d = 65 мм; D = 17,6 мм; b = 23 мм. Располагаем подшипники в корпусе редуктора на расстоянии 2 мм от его внутренней стенки. Определяем положение расчетных точек реакции опор. Через центра тел качения проводим прямые, пересекающие ось вала; из полюса зацепления цилиндрической шестерни опускаем перпендикуляр; плоскость действия консольной нагрузки принимаем примерно на расстоянии 1/3 длины выходного конца вала от его торца. Измерением определяем расстояния а1 = 61,5 мм; а2 = 112 мм. На вал действуют следующие силы: окружная сила зубчатого зацепления Ft = 3953 Н; радиальная сила зубчатого зацепления Fr = 1439 Н; консольная нагрузка от цепной передачи Fв = 1139 Н. Так как цепная передача горизонтальная, то консольная нагрузка Fв действует в той же плоскости, что и радиальная сила Fr, и направлена по отношению к данной силе в противоположную сторону.

Рисунок 6.3 – Расчетная схема быстроходного вала На основании полученной расчетной схемы определяем реакции опор от действующих сил. В плоскости XOZ действует окружная сила Ft:

Отсюда:

Проверка:

В плоскости YOZ действуют радиальная сила Fr и консольная нагрузка Fв:

Отсюда:

= 1457 Н

Проверка:

Оцениваем суммарные реакции в опорах:

Из таблицы [1, с. 396] определяем базовые грузоподъемности подшипника 213: динамическая радиальная Сr = 56000 Н; статическая радиальная СОr = 34000 Н. Число шариков в подшипнике Z = 10; диаметр шарика Dw = 16,67 мм. Наружный диаметр подшипника D = 17,6 мм, внутренний диаметр d = 65 мм. Диаметр окружности центров набора шариков определяется как: Dpw = 0,5 (D +d) = 0,5 (17,6 + 65) =92,5 мм. Определяем соотношение:

здесь α – угол контакта радиально-упорных подшипников, для радиальных подшипников α = 0°. По таблице [1, с. 198] определяем значение коэффициента f0 для шариковых подшипников f0 = 14,4. Так, как осевая сила Fa в зубчатом зацеплении отсутствует, то соотношение: f0 Fa / С0r = 0. По таблице [1, с. 199] принимаем значение коэффициента осевого нагружения е = 0. По этой же таблице назначаем значения коэффициентов динамической радиальной нагрузки Х=1 и динамической осевой нагрузки Y = 0. В данном случае эквивалентная динамическая нагрузка будет определяться по выражению: Рэкв = V X PR Кб Кт, где V – коэффициент, учитывающий влияние вращающегося кольца, при вращении внутреннего кольца подшипника V = 1; Кб – коэффициент безопасности, учитывающий характер нагрузки, при нагрузке со значительными толчками и вибрациями Кб =2; Кт – температурный коэффициент, при рабочей температуре tраб < 100°С Кт =1. Тогда: Рэкв1 = V X PR1 Кб Кт = 1 · 1 · 2645 · 2 · 1 = 5290 Н; Рэкв2 = V X PR2 Кб Кт = 1 · 1 · 2455 · 2 · 1 = 4910 Н. Ресурс подшипника рассчитываем по 1-ой опоре, так как Рэкв1 > Рэкв2:

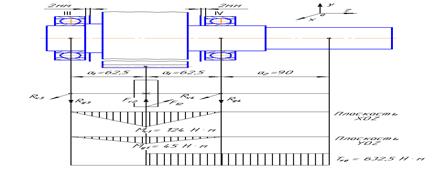

Здесь а1 – коэффициент, корректирующий ресурс в зависимости от надежности, при надежности 90% а1 =1; а23 – обобщенный коэффициент, характеризующий совместное влияние на ресурс особых свойств подшипников и условий их эксплуатации, по таблице [1, с.7,64] принимаем а23 = 1; m – показатель степени, для шариковых подшипников m = 3; n1 – частота вращения быстроходного вала; [Lh] – расчетный ресурс работы передачи, из главы 3.1.2 [Lh] =25754 ч. Окончательно принимаем для быстроходного вала редуктора подшипники 213 ГОСТ 8338-75. Тихоходный вал. Предварительно назначаем шариковые радиальные подшипники [1, с.397] легкой серии диаметров 2 и узкой серии ширин 0 – подшипник 215 ГОСТ 8338-75. Габаритные размеры данного подшипника: d = 75 мм; D = 130 мм; b = 25 мм. Располагаем подшипники в корпусе редуктора на расстоянии 2 мм от его внутренней стенки. Определяем положение расчетных точек реакции опор. Через центра тел качения проводим прямые, пересекающие ось вала; из полюса зацепления цилиндрической шестерни опускаем перпендикуляр; плоскость действия крутящего момента от зубчатой полумуфты принимаем по центру выходного конца вала. Измерением определяем расстояния а1 = 62,5 мм; а2 = 90 мм. На вал действуют окружная сила Ft2 = 3953 Н и радиальная сила Fr = 1439 Н.

Рисунок 6.4 – Расчетная схема тихоходного вала Определяем реакции опор от действующих сил. В плоскости XOZ:

В плоскости YOZ:

Оцениваем суммарные реакции в опорах:

Из таблицы [1, с. 397] определяем базовые грузоподъемности подшипника 215: Сr = 66300 Н; СОr = 41000 Н. Так, как осевая сила Fa в зубчатом зацеплении равна нулю, то эквивалентную радиальную нагрузку для опор 3 и 4 определяем по выражению: Рэкв = V X PR Кб Кт = 1 · 1 · 1990 · 2 · 1 = 3980 Н Ресурс подшипника рассчитываем по формуле:

Рисунок 7.1 – Второй этап компоновки редуктора Рисунок 7.2 - Схема расчета шпонки и пазов детали на смятие Уточненный расчет валов Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему). Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s ≥ [s]. 7.2.1 Быстроходный вал На основании эпюр изгибающих и крутящих моментов (рис. 6.3), определяем два наиболее опасных сечения: 1-1 – находящееся по центру зубчатой шестерни и сечение 2-2 – находящееся под 2-ой опорой. Определяем изгибающие моменты от действующих сил: в плоскости XOZ (сечение 1-1): Мх1 = Rx1 а1 = 1976,5 · 0,0615 = 122 Н·м; в плоскости YOZ (сечение 1-1): Мy1 = Ry1 а1 = 1757 · 0,0615 = 108 Н·м; в плоскости XOZ (сечение 2-2): Мх2 = Rx1 2а1 – Ft a1 = 1976,5 · 2 · 0,0615 – 3953 · 0,0615 = 0; в плоскости YOZ (сечение 1-1): Мy2 = Ry1 2а1 - Fr a1 = 1757 · 2 · 0,0615 – 1439 · 0,0615 = 128 Н·м. Определяем суммарные изгибающие моменты: в сечении 1-1:

в сечении 2-2: МΣ2 = Мy2 = 128 Н·м. Кроме изгибающих моментов вал испытывает деформации кручения на участке от ступицы ведомой звездочки до центра зубчатой шестерни Ткр = 271,6 Н·м. Коэффициент запаса усталостной прочности определяется по формуле:

где sσ, sτ – коэффициенты запаса прочности соответственно по напряжениям изгиба и кручения; [s] – допустимый коэффициент запаса прочности, [s] = 2…2,5. Коэффициент запаса прочности по напряжениям изгиба определяют как:

коэффициент запаса прочности по напряжениям кручения:

где σ-1, τ-1 – пределы выносливости материала соответственно при изгибе и кручении; КσD, КτD – коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости; σа, τа – переменные составляющие цикла изменения напряжений; ψσ, ψτ – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений; σm, τm – постоянные составляющие цикла изменения напряжений, МПа. Так как быстроходный вал цельный совместно с шестерней, то он выполняется из стали 40Х. По таблице [1, с. 153] определяем механические характеристики данной стали при твердости НВ =270: σ-1 = 410 МПа; τ-1 = 240 МПа; ψσ = 0,1; ψτ = 0,05; σв = 900 МПа. Составляющие цикла изменения напряжений изгиба определяются по формулам: σа = 10³ МΣ/W0; σm = Fa/А, где W0 – момент сопротивления вала изгибу; А – площадь сечения вала. Момент сопротивления изгибу вала сплошного круглого сечения: W0 = 0,1 d³ Тогда: в сечении 1-1: W0 = 0,1 · 72³ = 37325 мм³, σа = 10³ · 163 / 37325 = 4,4 МПа; в сечении 2-2: W0 = 0,1 · 65³ = 27463 мм³, σа = 10³ · 128 / 27463 = 4,7 МПа. Постоянная составляющая цикла изменения напряжений σm = 0, т.к. Fa = 0. Составляющие цикла изменения напряжений кручения (при отнулевом цикле): τа = τm = 0,5 · 10³ Т/Wр, Вычерчивание редуктора На данном этапе вычерчивается корпус редуктора в двух проекциях. Положение дна редуктора определяем расстоянием: х2 ≥ 4 х1 = 4 · 12 = 48 мм до вершины зуба цилиндрического колеса. Редуктор вычерчиваем в трех проекциях на листе формата А1 в масштабе 1:2 с основной надписью и спецификацией (приложение 1). Размеры проставляем согласно требованиям к сборочным чертежам. Выбор сорта масла Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса. Уровень масла при горизонтальном положении редуктора должен обеспечивать погружение зубчатого колеса примерно на 10 мм. В соответствии с уровнем масла в редукторе вычерчиваем контрольный щуп для его проверки и маслосливную пробку. В результате разработки конструкции картера редуктора принимаем количество заливаемого в редуктор масла 2,6 л. По таблице [2, с. 253] устанавливаем вязк5ость масла. При контактных напряжениях [σН] = 438 МПа и скорости V= 3,48 м/с рекомендуемая вязкость масла должна быть примерно равна Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на быстроходный вал насаживают шарикоподшипники, предварительно нагретые в масле до 80-100°С; в тихоходный вал закладывают шпонку 22×14×63 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле. В сквозные крышки валов устанавливаются уплотнительные манжеты. Собранные валы, совместно с врезными крышками укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. Проверяют проворачиванием валов отсутствие заклинивания подшипников. На конец быстроходного вала в шпоночную канавку закладывают шпонку, насаживают звездочку и закрепляют ее торцевым креплением, винты торцевого крепления стопорят. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. Содержание 1.Техническое задание Выбор электродвигателя. Кинематический расчет Расчет зубчатой передачи

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 79; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.218.147 (0.221 с.) |

,

,

≤ 17,6 · 10

≤ 17,6 · 10

,

, ,

,

,

, ,

,

;

;

Окончательно принимаем для тихоходного вала редуктора подшипники 215 ГОСТ 8338-75.

Окончательно принимаем для тихоходного вала редуктора подшипники 215 ГОСТ 8338-75.

;

;

. Назначаем сорт масла И-Г-А 32 ГОСТ 17479.4-87. В верхней части редуктора конструируем крышку люка для заливки масла, а также для сообщения внутренней полости редуктора с атмосферой.

. Назначаем сорт масла И-Г-А 32 ГОСТ 17479.4-87. В верхней части редуктора конструируем крышку люка для заливки масла, а также для сообщения внутренней полости редуктора с атмосферой.