Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установка и крепление диафрагмы.Содержание книги

Поиск на нашем сайте

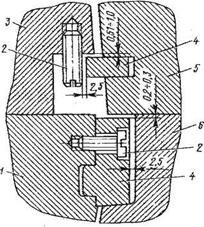

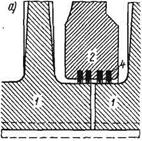

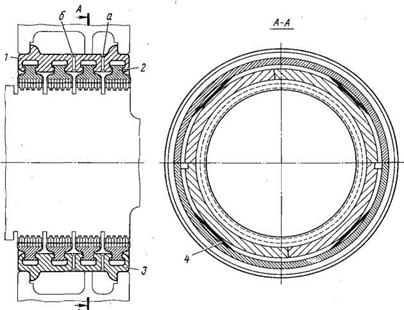

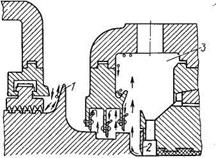

В корпусе турбины (рис. 13.13) вытачивают пазы, в которые вставляют ободья диафрагмы. При пуске турбины и изменении ее нагрузки диафрагмы, омываемые со всех сторон паром, прогреваются быстрее корпуса турбины или обоймы. Чтобы диафрагма могла свободно расширяться относительно корпуса или обоймы, оставляют зазоры. Радиальный зазор составляет обычно 0,003—0,004 диаметра диафрагмы, а осевой 0,1—0,3 мм. Нижнюю половину диафрагмы свободно подвешивают на горизонтальном разъеме при помощи шпонок,.стопорных планок. Верхняя половина диафрагмы лежит на нижней и подвешена на сухарях или стопорных планках, предотвращающих ее выпадание из расточек при подъеме крышки турбины. Центровка диафрагмы в корпусе обеспечивается парой шпонок, которые устанавливают в вертикальной продольной плоскости статора на каждой диафрагме, или несколькими радиальными и осевыми штифтами, полуутопленными в обод. При установке диафрагмы в расточку корпуса или обоймы ее обод смазы-

Рис. 13.13. Стопорные планки на диафрагме: 1,3 — соответственно нижняя и верхняя половины диафрагмы; 2 — стопорный винт; 4 — шпонка; 5,6 — соответственно верхняя и нижняя половины корпуса турбины

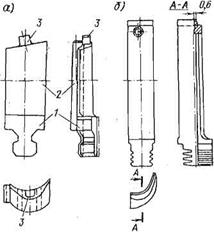

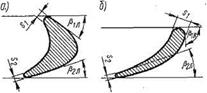

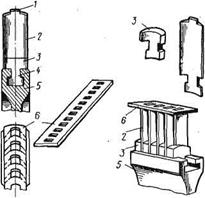

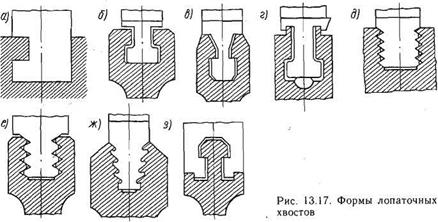

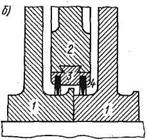

вают тонким слоем графита для предотвращения прикипания диафрагмы к корпусу паровой турбины или обойме. § 13.4. Рабочие и направляющие лопатки Общие сведения. Лопатки являются самыми ответственными и вместе с тем напряженными деталями турбин. Стоимость изготовления лопаточного аппарата составляет примерно 35% стоимости турбины. По своему назначению лопатки делятся на рабочие (подвижные), закрепленные на роторе, и направляющие (неподвижные), закрепленные в корпусе. Лопатка (рис. 13.14) состоит из трех частей: корня или хвоста 1, служащего для закрепления ее в роторе или корпусе; рабочей части 2, омываемой паром; вершины 3. Вершину лопатки делают в виде шипа (рис. 13.14, а), на который насаживают бандаж, или в виде полки, или утоняют (рис. 13.14, б). Поперечное сечение лопатки в пределах ее рабочей части называется 162 профилем лопатки: он имеет вогнутую и выпуклую части. Выпуклая поверхность профиля называется спинкой лопатки. Грань лопатки со стороны входа называется входной кромкой Si, а со стороны выхода — выходной кромкой s? (рис. 13.15). Как рабочие, так и направляющие лопатки в зависимости от профиля делятся на активные и реактивные. У активных лопаток (рис. 13.15, а) профиль близок к симметричному, т. е. выходной угол ßaj, мало отличается от входного р)д. У реактивных лопаток (рис. 13.15, б) профиль несимметричный, выходной угол ß2j] значительно меньше входного р1л, благодаря чему между лопатками образуется сходящийся канал. Активные профили имеют значительную толщину, а реактивные относительно тонки и по внешнему виду напоминают профиль крыла самолета. Для образования промежутков (каналов) между лопатками, по которым проходит пар, служат так называемые вставки (промежуточные тела) или же лопатки выполняют с утолщенными ножками. Для уменьшения тепловых потерь и напряжений поверхности лопаток изготавливают с высокой степенью точности и полированными. Хвостовую часть лопатки выполняют по предельным калибрам. В каждой ступени лопатки являются полностью взаимозаменяемыми. Изготовление лопаток. По способу изготовления лопатки делятся на цельнокатаные, полуфрезерован- ные, цельнофрезерованные и штампованные. Цельнокатаные (или цельнотянутые) лопатки (рис. 13.16) изготавливают из прокатанных профильных полос, полученных в результате горячей или нескольких холодных прокаток, и применяют при небольших окружных скоростях. Механическая обработка этих лопаток ограничивается фрезеровкой хвоста и вершины. Могут быть и другие несложные one- рации, например, сверление отверстия для связной проволоки. Вставки выполняют отдельно. Цельнофрезерованные лопатки изготавливают вместе со вставками (с утолщенным хвостом) из горячекатаной полосовой стали прямоугольного и ромбического сечений и применяют при больших окружных скоростях. Фрезерованные лопатки обходятся дорого из-за того, что до 85% ценного металла уходит при обработке в стружку. Полуфрезерованные лопатки изготавливают из профильных прокатанных полос, толщина которых равна толщине хвостовой части лопаток. Вогнутую сторону профиля получают при помощи светлокатаного проката, а выпуклую (спинку) и хвост лопатки фрезеруют. При изготовлении по- луфрезерованных лопаток расход нержавеющей стали по сравнению с изготовлением цельнофрезерованных уменьшается примерно на 50%. Одновременно резко снижается трудоемкость изготовления лопаток. В настоящее время лопатки с утолщенным хвостом стали делать из заготовок, полученных горячей штамповкой. Заготовки таких лопаток подвергают незначительной механической обработке, при которой отход металла составляет примерно 10%. Однако такой метод в основном применяют при массовом изготовлении лопаток одинаковых профилей. Крепление лопаток. Лопатки в роторе крепят различными способами, однако их можно разделить на два основных вида: крепление погруженного типа, когда хвосты лопаток заводят в специальные выточки в ободе диска или барабана; крепление верхнего типа, когда хвосты лопаток надевают верхом и закрепляют на гребне диска, обод же диска получается облегченным. Часто встречающаяся форма лопаточных хвостов первого и второго типов креплений показана на рис. 13.17. К креплению погруженного типа относятся хвосты: Г-образный (рис. 6*

Рис. 13.14. Активная (а) и реактивная (б) лопатки турбины

13.17, а); Т-образный (рис. 13.17, ё); молотообразный, полученный путем улучшения Т-образного (рис. 13.17, в); Т-образный с подклинкой снизу (рис. 13.17, г); зубчиковые (рис. 13.17, д — ж). К креплению верхнего типа относятся хвосты типа «обратный молот» (рис. 13.17, з). Г-образные хвосты применяются для направляющих лопаток, молотообразные и зубчиковые — для направляющих и рабочих лопаток. Т-образные и молотообразные хвосты применяются для слабонагруженных активных лопаток турбин; Т-образные с подклинкой снизу — для сред- ненагруженных активных лопаток; зубчиковые, показанные на рис. 13.17, д, е,— для реактивных и активных лопаток со средней и повышенной нагрузками; зубчиковые и двухвильчатые — для весьма нагруженных лопаток. Наиболее распространенными типами хвостов в лопатках современных турбин являются

Рис. 13.15. Профили лопаток

Рис. 13.16. Цельнотянутые лопатки и их крепление на диске

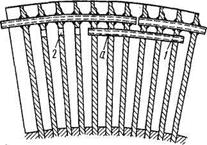

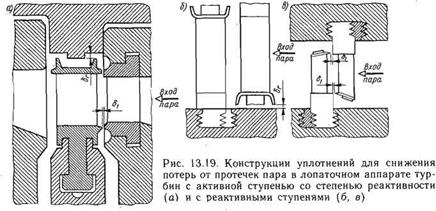

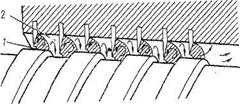

типы, показанные на рис. 13.17, в — е. Для уменьшения вибрации от воздействия струй пара концы активных лопаток 2 (см. рис. 13.16) обычно скрепляют бандажной лентой 6, надеваемой отверстиями на шипы 1, которые затем расклепывают. Лопатки имеют Т-образный хвост 4 в диске 5. Между хвостами лопаток набирают вставки 3. Бандажная лента состоит по окружности из нескольких отрезков, объединяющих 6—12 лопаток, между которыми имеются зазоры (1—2 мм) для теплового расширения. Концы отрезков припаивают к лопаткам. В реактивных турбинах давление пара по обе стороны лопаток неодинаково, поэтому часть пара протекает через радиальные зазоры между рабочими лопатками и корпусом, а также направляющими лопатками и ротором, не совершая работы. Для уменьшения протечки эти зазоры делают небольшими. Однако при этом не исключена возможность задевания лопаток за корпус или ротор, например, при неравномерном расширении отдельных частей турбины, короблении и т. п. Чтобы предотвратить аварию, концы реактивных лопаток обычно заостряют (см. рис. 13. 14, б), вследствие чего при задевании о корпус или ротор они легко стачиваются. У таких лопаток ленточный бандаж не ставят. Их назначение выполняет связная проволока, которую пропускают через отверстия или вырезки в верхних частях лопаток и припаивают к лопаткам серебряным припоем (рис. 13. 18). Между отдельными отрезками проволоки, как и у ленточного бандажа, устанавливают тепловые зазоры. У ступеней активных турбин, работающих со значительной степенью реактивности, а также у некоторых реактивных турбин для уменьшения протечки пара устанавливаются ленточные бандажи с заостренными радиальными или осевыми выступами (усиками), выполняющими роль уплотнения (рис. 13.19).

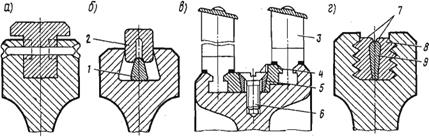

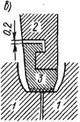

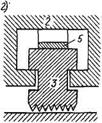

Скрепленная между собой группа лопаток (6—12 шт.) образует так называемый лопаточный пакет. Пакеты между собой не связаны и могут свободно колебаться во всех направлениях. Для уменьшения амплитуды колебаний пакетов между соседними пакетами ставят проволочный мостик (демпфер), представляющий собой короткий кусок проволоки 1 (см. рис. 13.18), припаянный к двум-трем лопаткам одного пакета и свободно проходящий (с зазором а) сквозь отверстия двух-трех концевых лопаток соседнего пакета; под действием центробежной силы проволока мостика прижимается к этим отверстиям. Отверстия 2 просверлены для облегчения постановки мостика. Замки. Для возможности ввода лопаточных хвостов погруженного типа в пазы ротора (или корпуса) в последних имеется уширение (колодец). Лопатки и вставки поочередно заводят в это уширение и прогоняют по окружности до надлежащего места. После набора всех лопаток и вставок уширение заделывают замками. При больших диаметрах ротора делают два и даже три замка. У замка для лопаток с Т-образным хвостом (рис. 13.20, а) уширение в пазе диска сделано посредством удаления выступов (показаны на рис. 13.20, а штриховой линией), удерживающих хвосты лопаток. Замковую вставку забивают в уширение между прилегающими лопатками, через отверстие в щеке диска сверлят в замковой вставке отверстие, в которое забивают заклепку. Концы заклепки расклепывают. У замка для лопаток с Т-образным и молотообразным хвостами (рис. 13.20, б) замковый вырез в диске расширяется книзу. После установки всех лопаток на дне замкового выреза ставят стальной клин /, на вершину которого заколачивают замок 2. При этом клин раздает замок в стороны, и последний принимает форму замкового выреза. У замка двухступенчатого диска (рис. 13.20, в) в средней части обо-

да диска между обоими пазами сделан вырез, через который вводят последовательно лопатки обоих рядов. Последние (замковые) лопатки 3 крепят двумя планками 4, разжимаемыми клином 5. Клин крепят к ободу винтом 6. У реактивных турбин, имеющих лопатки с хвостами зубчикового типа, часто применяют замок, показанный на рис. 13.20, г. Для этого замка вырез не делают. Лопатки вводят в паз ротора и поворачивают так, чтобы их зубчики входили в соответствующие им впадины паза, проводят по окружности до надлежащего места, прижимают к другой лопатке ударами молота по оправке. Набранные таким образом лопатки закрепляют замковой вставкой, которая состоит из двух частей 8, разгоняемых клином 9. Клин удерживается на месте расклинкой выступа 7 обеих частей замковой вставки. Материал лопаток. Применяемый для изготовления лопаток материал должен обладать высокими механическими качествами; достаточной стойкостью при высокой температуре, соответствующей эксплуатационным режимам турбины; быть способным противостоять коррозии и эрозии '; быть дешевым. В отечественном турбостроении в качестве материала для лопаток, 1 Эрозия — механическое воздействие ка-. пелек воды при работе лопаток в области влажного пара.

работающих при температуре до 450 °C, применяют хромистые нержавеющие стали марок 1X13 и 2X13 с содержанием хрома 12—14%. Эти стали отвечают всем перечисленным требованиям. В отожженном состоянии эти стали можно подвергать холодной прокатке, штамповке, протяжке и другим видам холодной обработки. Сталь 1X13 применяют для рабочих и направляющих лопаток, бандажной ленты и связной проволоки, сталь 2X13 — для лопаток, не подвергаемых пайке. Вставки, так как они не несут больших нагрузок, изготавливают из углеродистых сталей марок 15 и 35. Лопатки первых ступеней ТВД, работающих при температуре выше 450 °C, изготавливают из сталей со значительным содержанием хрома (10—16%), никеля (0,5—38%) и присадками молибдена, ванадия, вольфрама, титана. § 13.5 Роторы и диски Ротором' называется вращающаяся часть турбины. Ротор состоит из следующих основных деталей: вала, дисков или барабана с рабочими лопатками,упорного гребня и соединительной муфты. У некоторых конструкций турбин на валу ротора укрепляют втулки наружного уплотне- ния и маслоотбойные кольца. В реактивных турбинах на роторе часто устанавливают еще уравновешивающийся поршень, или думмис.

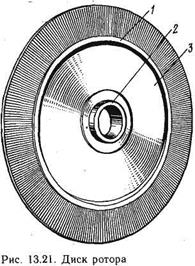

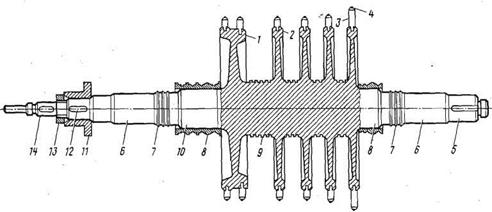

Роторы могут быть жесткими и гибкими. У жесткого ротора рабочая частота вращения на 20—30% меньше критической, у гибкого — в 1,5 — 2 раза больше критической. Критической частотой вращения ротора называется такая, при которой частота вынужденных колебаний равна частоте собственных колебаний. При этом наступает 'резонанс и ротор начинает вибрировать с увеличивающейся амплитудой колебаний. Главные судовые турбины должны работать спокойно и надежно при любой частоте вращения, поэтому их роторы всегда изготавливают жесткими. Роторы турбогенераторов могут быть жесткими или гибкими, так как они работают с переменной и постоянной частотой вращения. Роторы турбогенераторов, работающих на главный электродвигатель (ГЭД), имеют жесткий ротор, так как частота вращения их переменная. Роторы турбогенераторов электростанций могут иметь гибкий ротор, так как они работают с постоянной частотой вращения. В период пуска при повышении частоты вращения и во время остановки ротор с гибким валом проходит зону критической частоты вращения, на практике при быстром прохождении этой зоны возникает только мгновенная легкая вибрация. Как показывает опыт, турбогенераторы с гибкими облегченными валами работают вполне надежно. После изготовления ротор подвергается статической и динамической балансировке, при которой определяется близость частоты вращения ротора к критической. Дисковые роторы. При диаметре дисков до 1000—1200 мм дисковые роторы выполняют обычно цельноковаными. Преимуществами этих роторов являются отсутствие соединения дисков с валом, простота обработки, достаточные прочность, жесткость и надежность в эксплуатации. Однако сложность изготовления качественных поковок больших диаметров ограничивает размеры цельнокованых роторов. Поэтому при диаметрах более 1000—1200 мм дисковые роторы целесообразно выполнять составными (из гладкого или слегка ступенчатого вала и насаженных на него дисков). Диск (рис. 13.21) является основной частью ротора в передаче крутящего момента от рабочих лопаток к валу. Диск состоит из трех основных частей. Часть 1 диска, на которой крепят лопатки, называется ободом; часть 2, которой диск насаживается на вал,— ступицей, средняя часть 3, соединяющая обод и ступицу,— полотном. Форма обода зависит от хвостового крепления лопаток, форма ступицы и полотна — от нагрузки диска и главным образом от его окружной скорости. В цельнокованом роторе ступицы всех дисков сливаются в одну сплошную центральную часть поковки. На рис. 13.22 показан дисковый цельнокованый ротор турбины ПТГ. Ротор откован из высококачественной легированной стали. Первый диск 1 двухвенечный, остальные четыре диска 2 — одновенечные. В выточках ободьев дисков установлена лопатка 3 с хвостами зубчикового

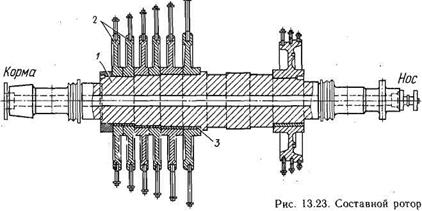

типа (см. рис. 13.17, е). Наружные концы лопаток для большей жесткости скреплены между собой бандажной лентой 4. В промежутках между дисками на валу ротора имеются кольцевые выточки 9, образующие вместе с гребешками диафрагмы лабиринтовые уплотнения. С обеих сторон дисков на вал ротора 10 насажены и крепятся винтами гребенчатые втулки 8 наружного уплотнения. Недалеко от шеек 6 опорного подшипника имеется кольцевая выточка 7 для масляных уплотнений подшипников. На переднем конце вала ротора установлен гребень И упорного подшипника; упорный гребень насажен на шпонке 12 и крепится гайкой 13. На этой же стороне рядом с упорным гребнем в отверстие шейки 14 устанавливается предельный регулятор, выключающий турбину при повышении частоты вращения больше допустимого на 15%. Кормовая часть вала ротора заканчивается шейкой 5, на который насаживается звездочка муфты. В судовых турбинах (рис. 13.23) чаще всего применяют непосредственную посадку дисков 2 на вал 1, что обеспечивает плотное и прочное крепление дисков. При таком способе для облегчения работы по посадке и съемке дисков валы изготавливают ступенчатыми, причем на каждую ступеньку насаживают один, иногда два диска. Для обеспечения прочной посадки и передачи валу крутящего момента диски насаживают на вал с натягом, который представляет собой разность диаметров шейки вала и отверстия ступицы диска. Для горячей посадки натяг определяют расчетом, он примерно равен 0,001 диаметра вала. Хотя натяг и обеспечивает достаточно надежное соединение диска с валом, все же обязательно ставят одну или две шпонки 3 на случай потери сцепления диска с валом при быстром нагреве или под действием центробежных сил. Перед посадкой диски нагревают до 150—200 °C в масляной ванне или при помощи специальных электротрансформаторов. Перед снятием дисков с вала их нагревают газовыми или керосиновыми горелками. После посадки последний диск укрепляют стопорной гайкой. Для упрощения изготовления вала, а также для облегчения посадки и снятия дисков иногда преимущественно для турбин вспомогательных механизмов применяют посадку дисков на различных кольцах и втулках.

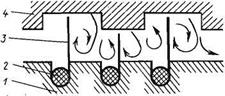

Барабанные роторы. Барабанные роторы по конструкции и способу изготовления подразделяют на цельнокованые, полые составные и сварные. Цельнокованые роторы применяют главным образом для быстроходных реактивных турбин небольшого диаметра; обычно их изготавливают со сквозным центральным отверстием. Барабаны роторов большого диаметра для уменьшения веса выполняют полыми. При этом для облегчения расточки барабана и дополнительного уменьшения массы ротора одну или обе шейки отковывают отдельно. Поршень думмиса у роторов этого типа обычно отковывают заодно со съемной шейкой. Для облегчения ковки и получения более быстрого прогрева ротора, что особенно важно для повышения маневренности судовых турбин, применяют барабанные роторы, сваренные из отдельных колец или дисков. § 13.6 Уплотнения Общие сведения. В турбинах устанавливают наружные и внутренние уплотнения. К наружным (концевым) относятся уплотнения в местах выхода вала из корпуса турбины. Назначение их состоит в том, чтобы уменьшить утечки пара из корпуса турбины при давлении пара в корпусе выше атмосферного или препятствовать проникновению внутрь корпуса наружного воздуха при давлении меньше атмосферного. Уплотнения в местах прохода вала через диафрагмы и у дум- мисов называются внутренними. Они предназначены для уменьшения утечки пара из среды с большим давлением в среду с меньшим давлением. В судовых паровых турбинах применяют лабиринтные металлические и угольные уплотнения; угольные уплотнения иногда применяют в качестве наружных в турбинах турбоприводов. Лабиринтные уплотнения. Сущность лабиринтного уплотнения заключается в пропуске пара через ряд малых кольцевых зазоров 1, за каждым из которых следует относительно большая камера 2 (рис. 13.24). При проходе через малый зазор пар подвергается мятию (дросселируется), т. е. давление 'его уменьшается и пар приобретает некоторую скорость (зазор играет роль сопла). Далее, попадая в камеру за зазором, пар теряет Скорость вследствие вихревых движений. В результате нескольких расширений пара в зазорах и завихрений в камерах (показаны на рис. 13.24 стрелками) давление пара уменьшается до атмосферного, удельный объем значительно возрастает, а ско- ростьто повышается, то уменьшается почти до нуля. Благодаря этому утечка пара через уплотнение становится очень малой. С увеличением числа щелей утечка пара через уплотнения уменьшается. Для более интенсивного гашения скорости зазоры в уп- лотнейии выполняют так, чтобы пар, переходя из одного зазора в другой, менял свое направление. По расположению гребней и по отношению их к валу лабиринтные уплотнения подразделяют на радиальные, осевые и смешанные. В современных турбинах наружные и внутренние лабиринтные уплотнения выполняют с радиальными зазорами, поскольку такие уплотнения более надежны, их проще ремонтировать, удобнее собирать и разбирать. Дум- мисы выполняют с осевыми и радиальными зазорами. Вследствие небольших перепадов давлений пара перед диафрагмой и за ней уплотнения диафрагмы имеют небольшое число лабиринтов. В зависимости от способа крепления уплотнительных гребней уплотнения диафрагм могут быть жесткими и эластичными. В жестком уплотнении (рис. 13.25, а — в) уплотнительные гребни (ножи) из мягкой латуни вставлены и зачеканены в канавках, выточенных в диафрагме или в стальных полукольцах, которые в свою очередь жестко укреплены в выточке каждой половины диафрагмы. Из-за малых радиальных зазоров в таком уплотнении вращающийся вал может задевать о гребни уплотнения, и места задевания начнут нагреваться. Нагретый металл будет удлиняться,

Рис. 13.24. Принцип действия лабиринтного уплотнения и вал станет выгибаться в ту сторону, на которой произошло задевание, в результате чего задевание увеличится и вал выгнется еще больше. При искривлении вала возникает недопустимая вибрация, которая может привести к тяжелой аварии турбины. Для устранения указанного недостатка стали применять эластичные уплотнения. Эластичное уплотнение (рис. 13. 25, г — д) представляет собой сегменты, в которых запрессованы или выточены уплотнительные гребни. Сегменты вставляют в выточку каждой половины диафрагмы, где их отжимают ленточными пружинами в направлении вала. Так как при задевании вследствие наличия пружин давление ножей на гребни втулки будет минимальным, небольшое количество выделяющейся теплоты трения неопасно для вала. Правильно собранное уплотнение при нажатии на него пальцем должно пружинить и не заклиниваться. Совокупность деталей наружного уплотнения называется уплотнительной коробкой; она может быть жесткой или эластичной. В современных турбинах применяют только эластичные наружные уплотнения. В уплотнительной коробке турбины ПТГ ТД-400 (рис. 13.26) сегменты четырех уплотнительных колец 2 вставлены в нижнюю 3 и верхнюю 1 обоймы. Плоскими пружинами 4 сегменты отжимаются к шейке вала. Выступы пружин вставляют в соответствующие пазы обойм. Для предотвращения проворачивания верхняя обойма прикрепляется к корпусу турбины стопорами. Положение сегментов в нижней обойме фиксируется стопорными планками. Паровой канал б сообщается с системой укупорки, где автоматически поддерживается давление 0,1 — 0,12 МПа. Такое устройство обеспечивает постоянное давление за вторым уплотнительным кольцом независимо от давления пара в турбине, благодаря чему автоматически предотвращаются засасывание воздуха

Рис. 13.25. Типы уплотнения диафрагм: / — ступицы дисков; 2— диафрагма; 3 — уплотнительное полукольцо; 4 — уплотнительные ножи; 5 — ленточная пружина

в турбину и значительные утечки пара. Каналы а соединяются с системой отсоса, имеющей эжектор с атмосферным конденсатором. Этот эжектор отсасывает пар, проходящий через коробку, поддерживая в камере абсолютное давление около 0,9 МПа, благодаря чему предотвращается выход пара в машинное отделение. В турбинах некоторых зарубежных фирм («АЕГ», «Броун-Бовери») применяют уплотнения жесткого типа (рис. 13.27), уплотнительные гребни 3 которых закреплены в канавках 2, проточенных на шейках вала ротора 1, и таким образом вращаются вместе с ротором, а в неподвижных обоймах в корпусе турбины 4 выточены пазы прямоугольного сечения. Уплотнительные гребни изготавливают из никеля, нейзильбера или при высокой температуре пара из аустенитной стали. На валу гребня крепят, расчеканивая, проволоку эллипти- -ческого сечения. В этих уплотнениях вал не нагревается даже при значительном задевании гребней о неподвижные обоймы. Замена же деформированных и износившихся гребней очень проста. Уплотнение такого типа широко применяют в газовых турбинах и турбонагнетателях дизелей. Угольные уплотнения. Уплотнения этого типа состоят из ряда (от 3 до 8) колец, изготовленных из прессованного угля с большим содержанием графита. Каждое кольцо для удобства сборки в свою очередь состоит из трех-шести сегментов, стянутых пружиной. Кольца помещают в чугунных или стальных обоймах, которые вставляют в уплотнительную коробку или непосредственно в корпус турбины. При установке колец стыки припиливают один к другому, а сами кольца пришабривают по шейке вала так, чтобы радиальный зазор между кольцом и валом был равен 0,001 — 0,002 диаметра шейки. Этот зазор учитывает только различие в тепловом расширении угольного кольца и вала ’. Поэтому во время работы турбины зазоры между валом и кольцами приближаются к нулю. Благодаря смазывающим свойствам колец соприкосновение между кольцами и валом неопасно, и при правильной сборке кольца работают с ничтожным трением. ' Практически можно считать, что угольные кольца не расширяются, а вал расширяется на 0,1% на каждые 100 °C нагрева.

Рис. 13.27. Уплотнение фирмы «Броун-Бовери»

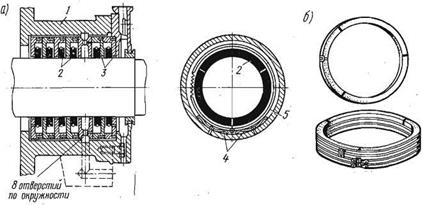

Типичная конструкция угольной уплотнительной коробки показана на риб. 13.28, а. Угольные кольца 2, состоящие из трех сегментов, помещаются в чугунных обоймах 3 Г-об- разной формы, которые вставлены в корпус 1. Снаружи угольные кольца охватываются легкими спиральными пружинами 5. Замки пружин входят в вырезы колец и, упираясь в выступы или штифты обойм, не позволяют кольцам вращаться вместе с валом; обоймы в свою очередь стопорятся шпонками в корпусе турбины. Пружины 4 поддерживают кольца в таком положении, чтобы их центры совпадали с центром вала; при этом пружины разгружают вал от действия веса колец. Угольные уплотнения компактны и хорошо препятствуют утечке пара, но их можно употреблять, если окружные скорости шеек вала не превышают 35—40 м/с. При больших окружных скоростях выделяемую теплоту трения невозможно полностью отводить от уплотнительных коробок. К недостаткам угольных уплотнений относятся их быстрое изнашивание, частые замены, сложность пригонки и сборки, а также невозможность их применения при температуре пара выше 300 °C в связи с явлением обезграфичивания угольных уплотнений. У некоторых турбин шейки вала под кольцами корродируются. Паромаслоотбойные устройства. Для предотвращения возможности обводнения масла и загрязнения конденсата маслом в районе опорных подшипников устанавливают паро- маслоотбойники или дефлекторы. Конструктивно они представляют собой такие же уплотнения, как и концевые, с немного измененными формами гребней и способами их размещения. В паромаслоотбойном устройстве турбин ЛОКЗ (рис. 13.29) пароот- бойником является гребень /, выточенный заодно с валом. При вращении ротора влажный пар, поступая из уплотнения, конденсируется и

Рис. 13.29. Паромаслоотбойное устройство

конденсат протекает по валу. Капельки конденсата подходят к гребню, сбрасываются им и уносятся к периферии, не попадая в масло. Масло, вытекая из подшипников и просачиваясь через кольцевую щель между щитками 2 и валом, дросселируется. Далее, попадая в большие камеры 3, масло теряет скорость, захватывается уступом вала, отбрасывается к периферии корпуса маслоотбойника и стекает в сливную полость. § 13.7 Подшипники Общие сведения. У паровых турбин имеются опорные и упорный подшипники. Опорные подшипники воспринимают вес ротора и усилия, действующие на него при парциальном выпуске пара, а также фиксируют положение ротора в радиальном направлении относительно частей статора. Обычно в корпусе турбины устанавливаются два опорных подшипника — передний и задний. Однако имеются паротурбоприводы, где один опорный подшипник установлен в корпусе турбины (в стуле), а два — в корпусе редуктора. Таким образом ротор турбины и скрепленная с ним шестерня редуктора (см. рис. 16.3) лежат на трех опорных подшипниках. Упорный подшипник предназначен для удержания вращающегося ротора в заданном осевом положении 173 относительно корпуса и фиксирования осевых зазоров в проточной части турбины. Он воспринимает также осевое усилие ротора при работе турбины, которое значительно изменяется в зависимости от нагрузки и состояния проточной части, начальных и конечных параметров пара. Часто у турбин турбоприводов задний опорный подшипник конструктивно объединен с упорным. Такой подшипник называют опорно-упорным. Опорные подшипники. Подшипники турбин должны работать в условиях высоких частот вращения шеек и больших удельных нагрузок ’. Окружная скорость вращения шейки ротора современных турбин достигает 60—80 м/с, а удельная нагрузка доходит до 0,14—0,15 МПа. Подшипники турбин должны иметь большую надежность, • отличаться малым изнашиванием и минимальной потерей энергии на преодоление трения. Для удовлетворения этих требований при конструировании подшипников используют принцип клинового смазывания (жидкостного трения). Согласно гидродинамической теории смазывания подшипник растачивают до диаметра немного большего, чем диаметр шейки вала. При этом центр вала не совпадает с центром подшипника и, следовательно, между шейкой и вкладышем подшипника образуется дугообразный клиновой зазор. В спокойном состоянии шейка вала опирается на нижнюю часть вкладыша подшипника (рис. 13.30, а) и эксцентриситет 0 — 0\ между центрами вала 2 и подшипника / находится в вертикальном положении. В момент страгивания ротора с места между шейкой вала и вкладышем подшипника имеется металлический 1 Удельной нагрузкой подшипника называется отношение всей нагрузки, действующей на подшипник, к площади проекции нижнего вкладыша. контакт 4, но уже с началом вращения шейка силой трения затягивает масло в клиновой зазор 3 и как бы всплывает на слое масла; так обеспечивается жидкостное трение в подшипнике. При этом шейка сначала сдвигается влево, затем поднимается и занимает положение, показанное на рис. 13.30, б. При увеличении частоты вращения центр шейки описывает криволинейную траекторию 01 — О'\ — 0, при которой эксцентриситет уменьшается, а толщина слоя масла увеличивается. Для нормального действия турбины должны быть обеспечены непрерывный подвод и отвод масла; ведь оно служит не только для смазывания, но и для охлаждения подшипников, т. е. для отвода теплоты, выделяющейся при трении шейки вала в подшипнике. Масло подводится к подшипникам вала турбины под избыточным давлением (форсированное смазывание) 68—83 кПа. Температура масла, выходящего из подшипников, не должна превышать 60—70 °C, так как при дальнейшем ее повышении вязкость масла понижается и масляная пленка становится минимальной. Кроме того, при температуре выше 70 °C начинается интенсивное окисление масла и оно быстро стареет. Температура входящего в подшипник масла должна быть 35—45 °C; при температуре менее 35 °C вязкость масла возрастает до значения, при котором сплошной масляной пленки может не получиться. Большое значение для работы подшипников имеют способ и место подвода масла, которое должно поступать в те места подшипника, где давление масла будет наименьшим. Каналы для подвода масла расположены обычно в нижних вкладышах в виде сверлений или залитой во вкладыш трубки с выходом к горизонтальному разъему. Отсюда масло растекается вдоль шейки вала в обоих направлениях и затем стекает из подшипника. Для правильной работы подшип ника нижний, вкладыш тщательно растачивают или пришабривают на краску по шейке вала с дугой обхвата не менее 60° (см. рис. 13.30, а). Между верхним вкладышем и шейкой вала выдерживают масляный зазор 5 (разница в диаметрах расточек вкладыша и шейки вала), который зависит от диаметра вала, частоты его вращения и вязкости масла. Обычно зазор принимают равным 0,015 диаметра шейки, но не более 0,2 мм. Боковой зазор может быть принят составляющим приблизительно 0,001 диаметра шейки вала. Как слишком большой, так и слишком малый масляные зазоры могут быть причинами сильной вибрации турбины и выхода ее из строя. У плоскости разъемов вкладышей на небольшом расстоянии от торцов выполняют скосы (холодильники) для более легкого поступления масла к валу и создания масляного клина. У торцов нижнего вкладыша с обеих сторон располагают скосы на длине 10—20 мм глубиной примерно 0,2 мм. Для регулирования количества масла, поступающего к каждому подшипнику, на маслопроводе устанавливают иго

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.152.100 (0.015 с.) |