Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1. Устройство котельных установокСодержание книги

Поиск на нашем сайте

ВСПОМОГАТЕЛЬНЫХ КОТЕЛЬНЫХ УСТАНОВОК

§ 9.1 Техническое обслуживание при использовании паровых котлов Техническая эксплуатация котлов должна производиться в строгом соответствии с инструкциями заводов- изготовителей и требованиями Правил технической эксплуатации судовых паровых котлов ', где подробно описаны все операции по техническому обслуживанию котлов любых типов, находящихся под надзором Регистра СССР. При эксплуатации необходимо также руководствоваться Правилами Регистра СССР, Уставом службы на судах Министерства морского флота Союза ССР, Положением о технической эксплуатации морского флота, Правилами техники безопасности на судах морского флота, Наставлением по борьбе за живучесть судов Министерства морского флота Союза ССР, Санитарными правилами для морских судов СССР, Наставлением по предотвращению загрязнения моря с судов и другими директивными документами по вопросам эксплуатации технических средств, издаваемыми Мин- морфлотом и судовладельцем. К эксплуатации допускаются только технически исправные средства, а к обслуживанию — лица, имеющие свидетельство на право их эксплуа- тации, следовательно, изучившие установку, указанные инструкции и - положения. Поскольку котлы могут быть самых разных типов, ниже рассматриваются основные Положения эксплуатации применительно к наиболее распространенным вспомогательным и утилизационным котлам, установленным на обычных транспортных теплоходах. Правила по техническому обслуживанию при использовании котлов подразделяются на ряд отдельных операций: подготовка к действию, обслуживание в действии, меры предосторожности при обслуживании. Подготовка котла к действию. Производят наружный осмотр установки и осмотр котлов с газовой стороны. При наружном осмотре проверяют, все ли монтажные и ремонтные работы закончены, убраны ли посторонние предметы и легковоспламеняющиеся материалы, установлены ли на места штатная арматура и КИП, не имеют ли они повреждений. Контролируют также состояние паропровода, плавность открытия и закрытия клапанов, состояние изоляции, крепление котла на фундаменте, работу котельных вентиляторов и освещение (нормальное и аварийное). При осмотре котла с газовой стороны проверяют состояние топки, кладки, основных поверхностей нагрева, а также пароперегревателя, экономайзера и воздухоподогревателя (если котел ими оборудован), отсутствие топлива в топке, исправность топочных устройств. После выполнения указанных операций проводятся подготовка систем, обслуживающих котел, и заполнение его водой.

При подготовке питательной системы предварительно проверяют количество и качество питательной воды, осматривают систему, открывают арматуру, опробуют питательные средства. Перед заполнением котла водой должны быть открыты следующие клапаны: к водоуказательным приборам, питательные, продувки выходного коллектора пароперегревателя (если таковой имеется), к манометрам и воздушный. При отсутствии воздушного клапана можно использовать клапаны продувки манометров. Все остальные клапаны должны быть закрыты, при этом паровые клапаны во избежание их зажима при прогревании следует слегка стронуть на открытие. Заполнять котел водой можно только с разрешения старшего механика. Заполнение ведут обычно до отметки «рабочий уровень», но во всяком случае не ниже Нижней и не выше верхней отметок уровней на водоуказательном приборе. Котлы заполняют дистиллятом, пресной водой или конденсатом пб возможности тёплыми с одновременным вводом химических реагентов. При подготовке топливной системы предварительно проверяют наличие топлива в цистернах, спускают из них отстой, осматривают систему, открывают арматуру, проверяют исправность быстрозапорного клапана (БЗК), действие дистанционных приводов, устанавливают форсунки со стояночными распыли- вающими шайбами, контролируют, открыты ли заслонки в газоходах и сняты ли с дымовой трубы крышки или чехлы. Перед разводкой огня необходимо: проверить работу электровоспламенителя или подготовить асбестовый факел — металлический пруток длиной не менее 1м с отбойным диском для ручного зажигания форсунок, убедиться в подаче пара к системе подогрева топлива, ввести в работу топливоподогреватели, топливные насосы, заполнить топливную систему подогретым топливом и прокачать ее через клапан рециркуляции до полного вытеснения воздуха.

Одновременно надо подготавливать к действию средства автоматики котла. Регуляторы-и управляющие устройства следует установить в положение «ручное управление». Необходимо открыть арматуру на автоматических системах, подать в них 107 рабочую среду, убедиться в отсутствии ее утечек и проверить давление. Обслуживание котла в действии. Порядок и время разводки огня и подъема пара регламентируются инструкциями по эксплуатации. В полностью автоматизированном агрегате этот процесс осуществляется автоматически при установке органов управления и регулирования в положение «автоматическая работа». В котлах, у которых автоматический пуск не предусмотрен, управляющие органы должны быть установлены в положение «ручное управление». Перед зажиганием форсунки топка должна быть провентилирована котельным вентилятором для удаления взрывоопасных смесей газов. Форсунку зажигают электровоспламенителем или ручным факелом. Если форсунка не загорелась.или она по каким-либо причинам погасла, немедленно с помощью топливного БЗК перекрывают подачу топлива, после выяснения причины топку вентилируют не менее 3 мин и операцию повторяют. Соседние форсунки могут зажигаться от воспламенителя или от соседней работающей форсунки. Категорически запрещается зажигать форсунку от раскаленной кладки. Подъем пара следует проводить по возможности медленно. Ускоренный пуск котла может проводиться только по распоряжению капитана, о чем делается запись в машинном журнале. Котел считается действующим с момента подъема в нем давления пара выше атмосферного. При появлении непрерывной струи пара, выходящей из воздушного клапана, его и паровые клапаны, ранее стронутые на открытие, закрывают. В течение периода подъема пара проводят наружный осмотр котла с целью обнаружения пропусков и иных неполадок. Затягивать болты на крышках лазов, горловин, фланцев разрешается при давлении пара не выше 0,5 МПа. По достижении 108 половины рабочего давления (или значения, оговоренного инструкцией) вручную проверяют действие предохранительных клапанов. При достижении рабочего давления подъем пара считается законченным. С этого момента необходимо включить на автоматический режим регуляторы питания, провести верхнее продувание, повторно проверить работу предохранительных клапанов, исправность действия водоуказательных приборов, средств питания и систем защиты. Если розжиг котлов производится, когда на судне еще нет пара, то используют дизельное топливо, не требующее подогрева. При включении котла к внешним потребителям уровень воды в нем должен быть не выше рабочего во избежание уноса воды в паропровод. Если включение осуществляется в холодную паровую магистраль, паропровод должен быть медленно прогрет в течение не менее 15 мин при открытых клапанах продувки. При включении котла в магистраль, находящуюся под давлением (в параллельную работу с действующим котлом), необходимо выравнять давления или создать в подключаемом котле давление на 0,05—0,1 МПа выше и только после этого открывать разобщительный клапан. При открытии разобщительного клапана его следует сначала лишь стронуть, а по истечении 5 мин слегка приоткрыть и только затем медленно, в течение 5—10 мин., осторожно открыть полностью.

После включения котла вводят в действие все системы автоматического и дистанционного управления, устройства защиты и сигнализации, для чего переводят все управляющие органы в положение «автоматическая работа». Затем устанавливают заданные значения регулируемых параметров и проверяют поддержание их регуляторами. За действующим котлом и обслуживающими его механизмами и системами надо вести наблюдение по показаниям КИП, сигналам аварий- туру питательной воды, давление в циркуляционном контуре, температуру газов на входе и выходе, сопротивление газового тракта, качество воды. Периодически следует удалять сажу и гудрон из приемных частей и с поверхностей нагрева. Признаками загрязнения являются увеличение температуры уходящих газов, газового сопротивления и снижение давления пара при неизменных нагрузках и параметрах выпускных газов. Необходимо следить за герметичностью обшивки котла, своевременно принимать меры для устранения неплотностей. При загорании гудрона в двойной обшивке надо немедленно включить систему пароту- шения или применить другие предусмотренные для этого случая средства огнетушения. Котлы выводят из действия для проведения профилактических осмотров, чистки, подготовки к освидетельствованию инспектором Регистра СССР и для выполнения ремонтных работ. Возможны также случаи экстренного вывода его из действия. При выводе котла из действия, например для проведения чистки, последовательно выполняют следующие операции: производят обдувку поверхностей нагрева, если позволяет обстановка, так как эту операцию, как правило, надлежит проводить на ходу судна; переводят агрегат на ручное управление; отключают средства автоматического регулирования и защиты; снимают нагрузку по пару; переводят форсунки на растопочное топливо; отключают топливоподогреватель; производят тщательное верхнее продувание с последующим подпитыванием. После этого, снизив давление топлива, выключают форсунки и останавливают Топливно-форсуночный насос. Некоторое время вентилируют топку и газоходы. Сразу же после прекращения горения и дутья нужно принять меры для предотвращения проникновения в котел холодного воздуха. Выведя котел из действия, нужно убедиться 110 в надежности разобщения его с действующими агрегатами и системами, сняты или завязать маховики клапанов и вывесить предупредительные таблички. Охлаждать котел следует по возможности медленно. О продолжительности спуска пара и охлаждении котла должна быть сделана запись в машинном журнале.

При бездействии котла длительностью не более 24 ч допускается его хранение с водой, а при бездействии котла свыше указанного срока он должен быть осушен или подготовлен к одному из способов длительного хранения. Воду разрешается удалять только после того, как температура ее снизится до 50 °C. Запрещается производить осушение («выдувание») через клапан нижнего продувания под воздействием давления в котле. Перед вскрытием лазов необходимо убедиться в отсутствии в котле пара и горячей воды. При выводе котла из эксплуатации на длительное время должны быть приняты меры, предохраняющие его от коррозии. В зависимости от установленной длительности бездействия котла приняты два способа: «мокрое хранение» и «сухое хранение». Длительность «мокрого хранения» допускается не более 30 сут. При этом способе хранения котел, включая пароперегреватель и экономайзер (если таковые имеются), полностью заполняют водой и одновременно вводят в воду химические реагенты. После заполнения котла водой ее нагревают до температуры кипения при открытом воздушном клапане для удаления воздуха. Нагрев осуществляют путем включения форсунки. После этого, закрыв воздушный клапан, подключат котел к расширительному баку, который располагается выше поверхностей нагрева котла, и производят подпитку с доведением уровня до 2/з высоты водоуказательного прибора на баке. Для предупреждения замерзания во- ности нагрева контакт воды с раскаленной поверхностью может привести к тяжелым аварийным последствиям. В этом случае нужно немедленно прекратить горение, питание, подачу воздуха в топку, закрыть стопбрный клапан и заслонки воздухонаправляющих устройств. После остывания котел вскрывают,' осматривают. При отсутствии видимых повреждений — выпучин, трещин, деформаций котел подвергают гидравлическому испытанию на рабочее давление. При положительном результате испытания с разрешения старшего механика котел может быть допущен к дальнейшей эксплуатации, но об упуске воды должен быть составлен акт для передачи в службу судового хозяйства пароходства, а в машинном журнале должна быть сделана запись. По приходе в порт котел предъявляют Регистру СССР для освидетельствования. К весьма тяжелым последствиям могут привести взрывы в топках, пожары в газоходах и непосредственно в самом котельном отделении. Для предотвращения таких случаев необходимо не допускать скопления топлива в топке, вентилировать ее котельным вентилятором, поддерживать в исправности обмуровку и изоляцию, не допускать течей в соединениях топливной системы, содержать в чистоте машинное отделение, не оставлять на паропроводах горючих материалов, следить за исправностью электрооборудования, не вести работы с применением открытого огня в районе, где находится топливо, не вносить открытый огонь в коллекторы при вскрытии. В котельном отделении категорически запрещается хранить и применять бензин. В случае возгорания сажи в дымоходе нужно выключить форсунки и дутьевые вентиляторы, усилить подачу воды в экономайзер (если он имеется), включить паровые сажеобдуватели. При наличии систем пожаротушения подать в газоход углекислоту или другой огнегаситель.

При любых повреждениях котла надо вызывать старшего механика. В случае необходимости эвакуации личного состава из котельного помещения для применения объемного способа пожаротушения котлы должны быть экстренно выведены из действия с помощью местных и дистанционных приводов. При необходимости затопления котельного помещения, являющегося крайней мерой тушения пожара, необходимо полностью спустить пар из котлов. § 9.2 Периодическое техническое обслуживание паровых котлов Техническое обслуживание предусматривает периодическую очистку котла с газовой и водяной стороны, промежуточные и ежегодные осмотры котла под паром, подготовку и предъявление котла к освидетельствованию Регистром СССР, гидравлические испытания и профилактический ремонт кладки, арматуры, средств автоматики. Перед допуском людей внутрь котла он должен быть надежно разобщен от действующего котла и от работающих систем и тщательно провентилирован. Электрическое освещение должно иметь напряжение не более 12 В. Эффективным средством борьбы с отложениями на поверхности нагрева с газовой стороны является обдувка их паром (иногда воздухом). Существуют различные конструкции сажеобдувочных устройств. У вспомогательных и утилизационных котлов широко используют устройства в виде поворотных труб с установленными вдоль них соплами. В низкотемпературных зонах могут применяться неподвижные трубы. Для облегчения процесса саже- обдувки и обеспечения правильного и последовательного включения сажеобдувочных устройств на 'современных (преимущественно главных) котлах устанавливают автоматиче- внутреннего диаметра проверяемой трубы. В процессе эксплуатации котельной установки для контроля ее технического состояния проводят промежуточные профилактические, наружные и внутренние осмотры котла. Промежуточные профилактические осмотры проводит старший механик или механик по заведованию не реже одного раза в 3 мес обычно в период вывода котла из действия для очистки. При этом проверяют состояние поверхностей нагрева, кирпичной кладки, изоляции, скользящих опор, котельной арматуры и форсунок. При необходимости для обнаружения накипи котел осматривают также с водяной стороны. Результаты осмотра отражаются в машинном журнале и в формуляре котла. Внутренние и наружные осмотры осуществляются ежегодно, при этом для внутреннего осмотра котел выводят из действия и вскрывают, а для наружного — оставляют под паром. Внутренние и наружные осмотры обычно проводят с участием представителя службы судового хозяйства пароходства. Как правило, эти осмотры приурочивают к ежегодным освидетельствованиям котла Регистром СССР. Технический надзор за котлами во время эксплуатации Регистр СССР осуществляет в виде освидетельствований. Ежегодные освидетельствования проводятся с целью подтверждения класса Регистра СССР. Перед подготовкой котла к внутреннему освидетельствованию его осушают, вскрывают лазы и горловины, тщательно очищают поверхности нагрева ' со сторону пароводяного пространства и со стороны газов. Кроме того, производят очистку топки, дымоходов, проверяют состояние коллекторов и их внутренних частей, всех поверхностей нагрева, кирпичной кладки, обшивки, газоходов, газонаправляющих щитов. Проверяют также состояние настила второго дна и набора судна в районе фунда- - 114 мента котла, крепление котла на фундаменте, отсутствие препятствий его тепловому расширению, состояние арматуры и приводов к ней. При наружном осмотре котла под паром прежде всего проверяют, нет ли пропусков воды и пара, в исправном ли состоянии клапаны и какова плотность их закрытия, сверяют показания штатных манометров и контрольного. Проверяют исправность действия водоуказательных приборов, клапанов верхнего и нижнего продувания, питательных средств, систем автоматического регулирования, защиты, сигнализации, блокировки и переключателей с автоматического управления на ручное и наоборот; Кроме того, проверяют чистоту и освещенность котельного отделения, наличие инструмента, запасных частей, противопожарного оборудования и снабжения. В процессе проведения наружного осмотра котла под паром проверяют действие предохранительных клапанов и дистанционных приводов к ним. Внеочередное освидетельствование котла Регистром СССР проводится после ремонта или аварии. Результаты освидетельствований заносятся в регистровую книгу котла. Гидравлические испытания проводят для выявления труднообнару- живаемых дефектов, таких, как неплотности швов и развальцовки труб. В соответствии с Руководством по техническому надзору за судами в эксплуатации Регистра СССР гидравлические испытания на пробное давление проводятся при первоначальном освидетельствовании и затем один раз в 8 лет. Котлы, недоступные для полного внутреннего освидетельствования, подвергают гидравлическим испытаниям один раз в 4 года. Недоступным для полного внутреннего освидетельствования считается котел, у которого любой элемент, подвергающийся давлению (или часть его), кроме трубных элементов с внутренним диаметром менее 250 м.м, недоступен визуальному осмотру с обеих сторон. Если котел был на длительном хранении более года, снимался с судна или был подвергнут ремонту с заменой более 15% испарительных труб, с вваркой заплат, с заваркой трещин и устранением прочих существенных дефектов, то котел подвергается внеочередному гидравлическому испытанию. Пробное давление при гидравлических испытаниях котлов принимается равным 1,25 рр, но не менее рр + 0,1 МПа. Для котлов, недоступных для полного внутреннего освидетельствования, а также прошедших существенный ремонт, пробное давление принимается 1,5рр, но не менее рр +0,1 МПа. Гидравлические испытания котлов на рабочее давление могут проводиться по решению старшего механика без предъявления Регистру СССР. До начала проведения гидравлического испытания котла на пробное давление должны быть устранены все дефекты, выявленные при внутреннем освидетельствовании, перебрана арматура. Предохранительные клапаны должны быть отключены при помощи зажимов для тарелок клапанов. В качестве зажимов часто применяют отрезки трубы, устанавливаемые вместо клапанных пружин. Запрещается прижимать тарелки клапанов к седлам путем затяга пружин. Для исключения появления отпотевания из-за разности температур воды и окружающего воздуха котел следует заполнять теплой водой, одновременно удаляя из него воздух. Гидравлические испытания проводят, как правило, с помощью ручного пресса, на котором установлен контрольный манометр. Давление в котле должно нарастать плавно, без гидравлических ударов. В это Ьремя на судне нельзя выполнять работы, связанные со стуком и шумом. По достижении пробного давления котел выдерживают в течение 10 мин, после чего давление снижают до рабочего и поддерживают равным рабочему в течение всего времени осмотра котла и арматуры. Всякие ремонтные работы, связанные с чеканкой швов и подвальцовкой труб, можно проводить только после того, как давление в котле снижено до атмосферного. Котел считается выдержавшим гидравлическое испытание, если давление в нем при выдержке не падает, а при осмотре не обнаружено течей, выпучин, остаточных деформаций и признаков разрывов швов. Отпотевание и появление воды у заклепочных швов и вальцовочных соединений в виде отдельных нестекающих капель («слёз») течью не считаются, у сварных же швов не допускаются. СУДОВЫХ ПАРОТУРБОПРИВОДОВ

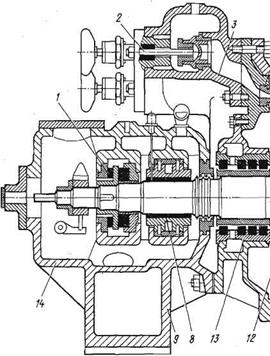

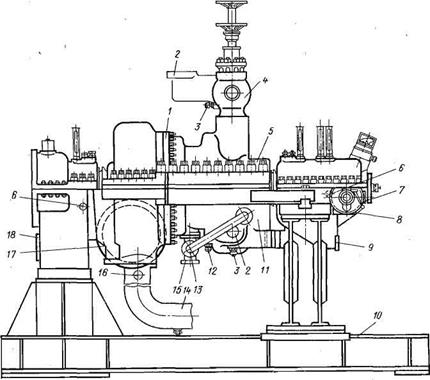

§ 13.1. Общие сведения Привод — это энергетическое устройство, приводящее в движение потребитель механической энергии. Он состоит из преобразователя энергии, передаточного механизма и аппаратуры управления. Если в качестве преобразователя энергии используется турбина, то привод называется турбоприводом. В судовой энергетической установке турбоприводами являются турбоагрегаты вспомогательного назначения. По типу рабочего вещества судовые турбоприводы подразделяются на паротурбоприводы и газотурбо- приводы, служащие приводами судовых электрогенераторов и различных насосов: питательных, грузовых, пожарных, циркуляционных, зачистных, балластных и др. В настоящее время паротурбогене- раторы (ПТГ) применяются в качестве источника электрической энергии на судах с разными типами энергетических установок. Вследствие высокой степени электрификации на современных судах установлены турбогенераторы относительно большой мощности. В зависимости от типа судна, типа и мощности его энергетической установки единичная мощность ПТГ современных судов находится в пределах 100—2000 кВт. ПТГ на турбоходах потребляет до 20% общей паропроизводительности главных паровых котлов. На судах отечественной постройки установлены генераторы переменного тока с частотой вращения 1000 и 1500 об/мин, а на судах зарубежной постройки — 1800 и 3600 об/мин. Поэтому турбопривод к ним выполняют с зубчатой передачей (редуктором). Для обеспечения высокой экономичности турбина ПТГ выполняется многоступенчатой, с развитой проточной частью. Турбина, зубчатая передача и электрогенератор, соединенные между собой муфтами, монтируются на общей фундаментной раме. Применение питательных насосов с паротурбоприводом обусловлено большой потребной мощностью насоса, простотой конструкции, малыми массой и размерами турбопривода, необходимостью обеспечения высокой надежности агрегата, способностью паротурбопривода плавно менять частоту вращения. Паротурбоприводы грузовых насосов на танкерах применяются благодаря их малым массе и размерам при большей мощности. Паротурбоприводы грузовых, балластных и зачистных насосов на дизельных танкерах работают на насыщенном или слабоперегретом паре вспомогательных котлов в основном следующих параметров: давление пара 1,0—1,5 МПа; температура 180— 220 °C, давление отработавшего пара 0,04—0,15 МПа. Паротурбоприводы насосов выполняют горизонтальными и вертикальными. При использовании вертикальных турбонасосов можно сократить длину машинного отделения. Основными узлами каждой турбины являются ротор и статор. Статор образует все неподвижные части турбины, т. е. корпус и находящиеся в нем сопловые коробки, сопла первых ступеней, направляющие лопатки, диафрагмы, лабиринтовые уплотнения, опорные и упорные подшипники. Главные турбозубчатые агрегаты выполняют многокорпусными, поэтому в этих агрегатах различают корпуса турбин высокого (ТВД), среднего (ТСД) и низкого давлений (ТНД). На рис. 13.1 показан продольный разрез типичной турбины утилизационного ПТГ. К основным деталям турбины относятся: нижняя 10 и верхняя 6 части корпуса, ротор 12, сегмент сопл 4, диафрагма с проме-

Рис. 13.1. Турбина паротурбогенератора

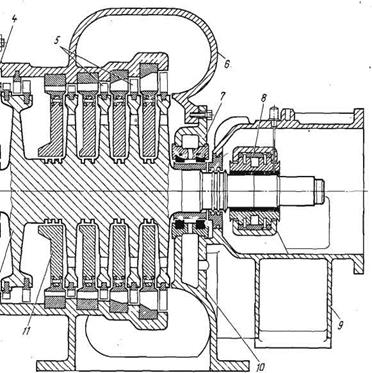

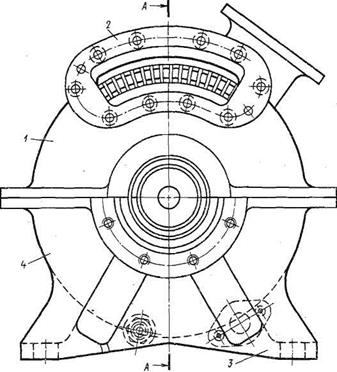

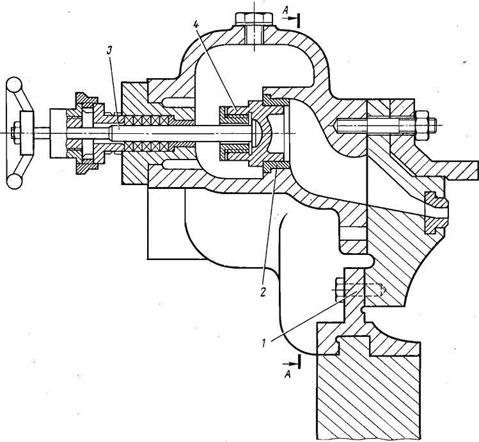

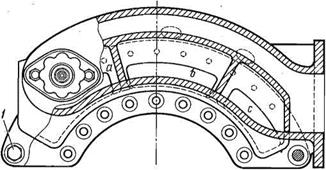

жуточными соплами 11, рабочие лопатки 5, опорные 8 и упорный / подшипники, наружные уплотнения 13 и 7, корпуса подшипников 14 и их стулья 9, сопловая коробка 3, сопловой клапан 2. § 13.2. Корпус и сопловые коробки ^Корпус турбины. Выполняется литым или сварным. В нем размещается большое количество патрубков фланцев и штуцеров для подвода и отвода пара, масла и удаления конденсата. Поэтому корпус имеет сложную конфигурацию. Корпус горизонтальной турбины для удобства выемки и установки ротора всегда имеет горизонтальный разъем, разделяющий его на две половины: нижнюю — собственно корпус и верхнюю — крышку. Крышка и нижняя половина корпуса снабжены толстыми горизонтальными фланцами, которые крепят болтами или шпильками, расположенными близко к стенкам корпуса, чтобы избежать или уменьшить изгибающие усилия во фланцах. Болты по всему корпусу выполняют одинакового размера, но частоту их установки (шаг) меняют в зависимости от давления пара в данном’ месте корпуса: в области высокого давления болты ставят как можно чаще. При таком расположении болтов места для нормальных гаек недостаточно, поэтому последние в этом случае изготавливают в виде колпаков (см. рис. 13.3),. шестигранные головки которых сильно уменьшены. Это дает возможность затягивать гайки, расположенные вплотную одна от другой. Горизонтальные фланцы обрабатывают путем точной и чистой фрезеровки. Между фланцами прокладки не ставят, чтобы не изменить радиальные зазоры при вскрытии турбины. Для достижения лучшей паронепроницаемое™ фланцы смазывают тонким слоем специальной мастики, рекомендованной заводом-изготовителем турбины. При отсутствии такой рекомендации можно использовать мастику из смеси натуральной технической олифы или вареного льняного масла с любым из составов (80% по массе): а) графит 25% и магнезит 75%; б) графит 40%, свинцовый сурик 40%, белила 20%; в) графит 40%, свинцовый сурик 60%. Составные части мастики до смешивания просеивают через мелкое сито. Смесь разводят проваренной олифой (или маслом) и размешивают до состояния густоты сливок; толщина слоя мастики должна быть 0,5—1 мм. Затягивание болтов и шпилек горизонтального разъема следует проводить равномерно с обеих сторон корпуса; при этом затяжку гаек надо начинать со стороны наиболее неплотного прилегания фланцев. При правильном направлении и последовательности затягивания болтов с обеих сторон устраняется возможность деформации крышки. Для обеспечения правильности положения крышки относительно корпуса фланцы разъемного соединения имеют от двух до восьми установочных болтов, которые вытачивают по развернутым во фланцах отверстиям. (каждое отверстие и пригнанный к нему болт маркируют. Для отрыва крышки от корпуса в крышке устанавливают от четырех до восьми отжимных болтов. У главных турбин каждую половину изготовляют обычно из двух или нескольких частей, скрепляемых неразъемными вертикальными фланцевыми соединениями. Это делают для облегчения отливки и обработки корпуса, а также для возможности изготовления отдельных его частей из различного материала. На нижней половине- корпуса имеются по концам стулья, где расположены опорные и упорные подшипники. Стулья отливают или вместе с корпусом, или отдельно. Отдельные отлитые стулья крепят к корпусу на фланцах; это соединение может быть жестким или подвижным. Подвижное соединение применяют при высокой температуре пара; при таком соединении корпус может свободно расшириться в радиальном направлении. Существует несколько типов конструкций подвижного соединения. Осевое расширение корпуса в процессе нагрева обычно у турбин старой постройки обеспечивается с помощью носового подвижного стула (см. рис. 13.1), в современных конструкциях с помощью гибкой опоры (см. рис. 13.3); благодаря упругой деформации вертикальной полки гибкой опоры стул может свободно перемещаться. Корпус турбин при температуре пара до 230 °C изготавливается из чугуна, а при более высокой температуре — из стали. Чугунное литье при температуре выше 230 °C применять нельзя вследствие «роста» чугуна. Материалом для отдельно отлитых стульев обычно служит чугун. Все горячие части корпуса турбины покрывают изоляцией в виде асбестовой массы, совелитовых плит или алюминиевой фольги. Изоляция корпуса служит не только для уменьшения потери теплоты в окружающую среду, но и для уменьшения деформаций. Толстая изоляция способна аккумулировать большое количество теплоты, поэтому она задерживает прогрев и охлаждение корпуса. Изоляция покрывается декоративной обшивкой. Корпус турбины во время работы испытывает сложные напряжения: от давления находящегося в нем пара; температурных расширений; вибраций, передающихся через опоры; изгиба направляющих лопаток и диафрагм, закрепленных в корпусе; собственного веса и веса ротора. Помимо действия внешних усилий, корпус испытывает значительные температурные напряжения, так как в современных турбинах разность температур пара при входе и выходе достигает 200—300 °C. Поэтому в процессе эксплуатации, ревизии и ремонта 154 необходимо тщательно наблюдать за деформацией корпуса и плотностью его фланцевого соединения. Общее представление о конструктивных формах корпусов турбин дано на рис. 13.2 и 13.3. На рис. 13.2 показан корпус турбины с двумя ступенями скорости (двухвенечной турбины) масляного насоса. Литой стальной корпус имеет горизонтальный разъем и состоит из нижней половины (собственно корпуса) 4, верхней половины (крышки) 1, отлитого заодно корпуса опорно-упорного подшипника 10, крышки 5 подшипника, крышек 11 и 6. Совместно с верхней половиной корпуса отлиты сопловая камера 2, в которой закреплен сегмент направляющих лопаток 8, и выпускной патрубок 7. Правым полукруглым фланцем 9 корпус турбины соединяется и центрируется с корпусом редуктора, где располагаются вкладыши опорного подшипника. В нижней части корпуса отлита лапа 3 для крепления его к фундаментной раме. Общий вид корпуса ТВД ГТЗА Ленинградского производственного объединения «Кировский завод» (ЛОКЗ) показан на рис. 13.3; продольный разрез этого корпуса можно видеть на рис. 16.5. Сопловая коробка. Сопла первых ступеней устанавливают или закрепляют к вставным сопловым парораспределительным коробкам, куда подводится свежий пар. Сопловая коробка крепится к корпусу турбины болтами / (рис. 13.4). Фиксация положения коробки осуществляется двумя установочными болтами. Внутри коробки, соответственно числу клапанов в трех расточках впрессованы седла 2 клапанов. Клапаны 4 закреплены на штоках 3. Конструкции сопловых коробок весьма разнообразны. Крепление коробок в корпусе турбины можно осуществить различно. Показанная на рис. 13.4 сопловая коробка с ручным регулированием открытия сопловых клапанов турбогенератора крепится к верхней части

Рис. 13.2. Корпус двухвенечной турбины масляного насоса

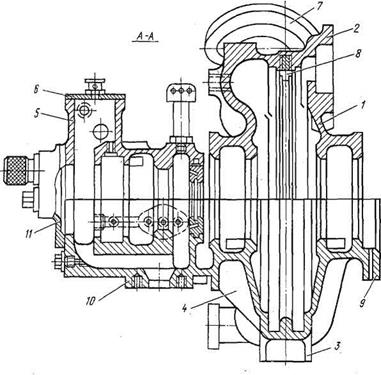

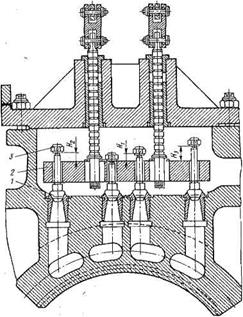

корпуса турбины. Внутренняя полость коробки разделена двумя перегородками на камеры а, Ь, с, сообщающиеся с корпусом быстрозапорного клапана при помощи трех ручных сопловых клапанов. Камера а сообщается с двумя соплами, камеры b и с — с четырьмя соплами каждая. Для того чтобы свежий пар мог попасть к соплам турбины, необходимо открыть быстрозапорный клапан (на рис. 13.4 не показан) и также хотя бы один ручной (сопловой) клапан 4. При работе с полной нагрузкой достаточно открыть два клапана, пропускающие пар к шести соплам. При работе с половинной нагрузкой достаточно открыть один клапан, 156 пропускающий пар к четырем соплам. При работе с перегрузкой нужно открыть два клапана и дать доступ пара к восьми соплам. Наконец, при работе с пониженным давлением пара может выявиться необходимость в открытии всех трех клапанов, дающих доступ к десяти соплам. Сопловая коробка с автоматическим регулированием открытия сопловых клапанов показана на рис. 13.5. Здесь сопловые клапаны 1 имеют общую траверсу 2. Требуемая последовательность открытия клапанов обеспечивается путем поддержания установленных заводом-изготовителем расстояний Я|, Н2, Нл между

A-A

Рис. 13.4. Сопловая коробка турбины паротурбогенератора

Рис. 13.5. Сопловая коробка турбогенератора ТД 750-1

верхней плоскостью траверсы и нижними торцами гаек 3, ограничивающих свободную длину штоков. § 13.3. Сопла и диафрагмы Общие сведения. Сопла служат для преобразования потенциальной энергии пара в кинетическую и для направления парового потока на рабочие лопатки. Сопла, применяемые в паровых турбинах, бывают расширяющимися и суживающимися. В суживающихся соплах площадь поперечного сечения плавно уменьшается по ходу пара, а в расширяющихся — сначала плавно уменьшается, затем плавно увеличивается. Суживающиеся сопла применяют в ступенях многоступенчатых турбин при дозвуковых и околозвуковых скоростях пара, а расширяющиеся — у турбин со ступенями скорости, у которых осуществляют сверхкритические перепады энтальпий. Сопла первых ступеней объединяются в так называемые сопловые сегменты. У главных турбин сопла располагаются на значительной части окружности, но включаться в работу они могут не одновременно, а в зависимости от мощности, необходимой для заданного хода судна. Сопла промежуточных ступеней располагаются в диафрагмах, основное назначение которых отделять одну ступень от другой. Диафрагмы бывают неразъемные и разъемные. Неразъемная диафрагма представляет собой круглую пластину с отверстием в центре. Разъемная диафрагма состоит из двух полудиафрагм, смыкающихся в плоскости разъема. Верхнюю полудиафрагму устанавливают в крышке турбины, а нижнюю — в нижней половине корпуса. Для надежного стыкования по разъему одна полудиафрагма имеет шпонку, а другая — паз для шпонки. В горизонтальных турбинах для удобства разборки и сборки применяют только разъемные диафра

|

||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.79.100 (0.013 с.) |