Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на сопротивление усталости

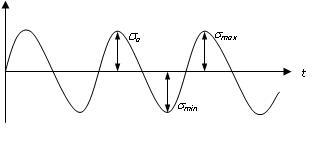

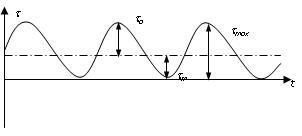

Расчет на усталостную прочность проводят в форме определения коэффициента запаса прочности s в опасных сечениях вала. При этом учитывают характер изменения эпюр изгибающих и крутящих моментов, наличие концентраторов напряжений, ступенчатость вала. Коэффициенты запаса прочности определяют отдельно для быстроходного и тихоходного валов. Принимают, что напряжение изгиба меняется по симметричному циклу (рис. 24), а напряжение кручения – по отнулевому (рис. 25).

Рис. 24. Симметричный цикл напряжений изгиба Рис. 25. Отнулевый цикл напряжений кручения

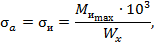

Амплитуду цикла нормальных напряжений в рассматриваемом сечении определить по формуле:

где

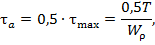

Амплитуды цикла касательных напряжений, равные среднему напряжению цикла касательных напряжений в рассматриваемом сечении, определить по формуле:

где W r – момент сопротивления кручению, мм3 (табл. 48); Т – крутящий момент на валу, Н∙м. Запас прочности вала: – по нормальным напряжениям

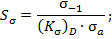

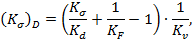

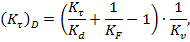

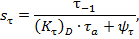

– по касательным напряжениям (при условии равенства

где s-1 – предел выносливости стали при изгибе, МПа (табл. 49);

где

Таблица 50

Таблица 51

Таблица 52

Таблица 53

Таблица 54

Расчетный коэффициент запаса прочности в сечении при совместном действии изгиба и кручения определить по формуле:

Минимально допустимое значение коэффициента запаса прочности

Расчет вала на жесткость Размеры вала, определенные расчетом на прочность, не всегда обеспечивают достаточную его жесткость, необходимую для нормальной работы зубчатой передачи (перекос зубчатых колес и концентрация нагрузки по длине зуба) и подшипников (защемление тел качения). Валы редукторов обычно выдерживают проверку на жесткость, но валы червяков всегда проверяют на изгибную жесткость для обеспечения правильности зацепления.

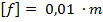

Изгибная жесткость обеспечивается при выполнении условия:

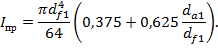

где Допускаемый прогиб При симметричном расположении опор относительно прилагаемой к зубчатому колесу нагрузки (наиболее типичном для одноступенчатых редукторов) прогиб (стрела прогиба) вала червяка определяется из выражения:

где Е – модуль продольной упругости (для стали Е = 2,1∙105 МПа); I пр– приведенный момент инерции сечения червяка, мм4

Если жесткости вала червяка недостаточно, увеличивают коэффициент диаметра червяка q и повторяют расчеты и построения элементов червячной передачи.

Пример 1. Проверить тихоходный вал цилиндрического косозубого редуктора на сопротивление усталости. Опасное сечение вала – под колесом ( Исходные данные: механические характеристики стали: 1. Вычислим значения напряжений цикла:

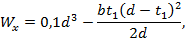

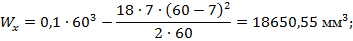

где Wx – момент сопротивления изгибу, мм3 (табл. 48):

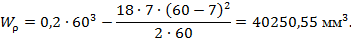

W r – момент сопротивления кручению, мм3 (табл. 48):

Тогда

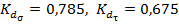

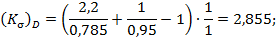

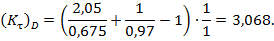

– коэффициенты снижения предела выносливости за счет местных концентраторов напряжений (табл. 51, 52): – коэффициент влияния абсолютных размеров (табл. 50): – коэффициент влияния обработки поверхности (табл. 53): – коэффициент упрочнения поверхности: так как поверхность вала не подвергается упрочнению, то 3. Вычислим коэффициенты концентрации нормальных и касательных напряжений:

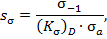

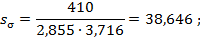

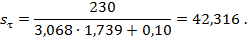

4. Вычислим запас прочности вала по нормальным и касательным напряжениям:

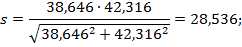

5. Рассчитаем общий коэффициент запаса прочности в сечении при совместном действии изгиба и кручения:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.197.201 (0.025 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– максимальный изгибающий момент, Н∙м (берется с суммарной эпюры);

– максимальный изгибающий момент, Н∙м (берется с суммарной эпюры);

)

)

– коэффициент чувствительности материала к асимметрии цикла (табл. 49);

– коэффициент чувствительности материала к асимметрии цикла (табл. 49); ,

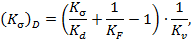

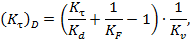

,  – коэффициенты концентрации напряжений при изгибе и кручении соответственно:

– коэффициенты концентрации напряжений при изгибе и кручении соответственно:

– коэффициенты снижения предела выносливости за счет местных концентраторов напряжений (табл. 51, 52);

– коэффициенты снижения предела выносливости за счет местных концентраторов напряжений (табл. 51, 52); – коэффициент влияния абсолютных размеров (табл. 50);

– коэффициент влияния абсолютных размеров (табл. 50); – коэффициент влияния обработки поверхности (табл. 53);

– коэффициент влияния обработки поверхности (табл. 53); – коэффициент упрочнения поверхности (табл. 54).

– коэффициент упрочнения поверхности (табл. 54).

,

, – допускаемый прогиб вала.

– допускаемый прогиб вала. .

.

), концентратор напряжений – шпоночный паз. Материал вала – сталь 45.

), концентратор напряжений – шпоночный паз. Материал вала – сталь 45. =900 МПа,

=900 МПа,  =650 МПа,

=650 МПа,  =410 МПа,

=410 МПа,  =230 МПа,

=230 МПа,  =69,3 Н∙м. Крутящий момент на валу

=69,3 Н∙м. Крутящий момент на валу  =140 Н∙м.

=140 Н∙м.

;

; ;

; .

.

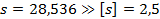

– условие прочности вала выполняется.

– условие прочности вала выполняется.