Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверочный расчет червячного редуктора на теплостойкость

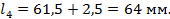

Теплостойкость червячного редуктора будет обеспечена, если рабочая температура t p масла в ванне будет меньше [ t ] = 80 … 90°С, т.е. меньше допускаемой для обычных смазочных масел, например минерального масла И-Т-Д-220. Теплостойкость рассчитать по формуле:

где t 0 – температура окружающей среды; Ν 1 – мощность на валу червяка, кВт; ηчф – фактический КПД червячной передачи; K Т – коэффициент теплоотдачи корпуса: – для плохо вентилируемых помещений K Т= 8 …10 Вт/(м2 ∙ °С);

– для редукторов со встроенными вентиляторами обдувки корпуса K Т = 17…28Вт/(м2 ∙°С); – при охлаждении смазки передачи K Т = 50 … 200Вт/(м2 ∙ °С); S – площадь свободной поверхности корпуса, включая 70% площади поверхности ребер и приливов, м2; ψ – коэффициент, учитывающий дополнительный теплоотвод через плиту основания корпуса редуктора, ψ ≈ 0,3. Если, окажется, что t > [ t ], то необходимо, либо увеличить свободную поверхность корпуса редуктора, либо применить высококачественные смазочные масла, например, авиационные, для которых [ t ] = 160 … 180 °С, либо применить встроенные вентиляторы.

ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ

На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны и т.п. Вал отличается от оси тем, что передает вращающий момент от одной детали к другой, а ось не передает. Вал всегда вращается, а ось может быть вращающейся или невращающейся. Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах. Коленчатые и гибкие валы относят к специальным деталям и в данном проекте не рассматриваются. По конструкции различают валы и оси гладкие, фасонные, или ступенчатые, а также сплошные и полые. Образование ступеней на валу связано с закреплением деталей или самого вала в осевом направлении, а также с возможностью монтажа детали при посадках с натягом. Полыми валы изготовляют для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и т.п. Прямые валы изготовляют в основном из углеродистых и легированных сталей (Ст5, сталь 45, сталь 40Х, сталь 20, сталь 20Х).

Характерной особенностью валов является то, что они работают при циклическом изгибе наиболее опасного симметричного цикла, который возникает вследствие того, что вал, вращаясь, поворачивается к действующим изгибающим нагрузкам то одной, то другой стороной. При разработке конструкции вала должно быть обращено самое пристальное внимание на выбор правильной его формы, чтобы избежать концентрации напряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать: – резких переходов сечений; – канавок и малых радиусов скруглений; – некруглых отверстий; – грубой обработки поверхности.

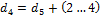

Определение геометрических параметров ступеней валов Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l (рис. 8, табл. 26) Предварительный выбор подшипников Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки. Предварительный выбор подшипников для каждого из валов редуктора проводится в следующем порядке: 1. Определить тип, серию и схему установки подшипников (табл. 27). 2. Выбрать типоразмер подшипников (прил. 8 – 13) по величине диаметра d внутреннего кольца, равного диаметру второй d 2 и четвертой d 4 ступеней вала под подшипники (для вала-шестерни конической – по диаметру четвертой d 4 ступени вала). 3. После определения геометрических параметров ступеней валов редуктора выписать основные параметры подшипников в табл. 28.

Таблица 26

Рис. 8. Типовые конструкции валов одноступенчатых редукторов: а – быстроходный червячного; б – быстроходный цилиндрического;

Таблица 27

Таблица 28

Конструирование валов

Основные размеры ступеней быстроходного и тихоходного валов определены при предварительном проектном расчете. При разработке конструкции вала принимают во внимание технологию сборки и разборки передач, типы и размеры установленных на них деталей и способов закрепления этих деталей на валах. Рекомендации по выбору конструкции валов быстроходной и тихоходной ступени редукторов приведены в табл. 29 – 35.

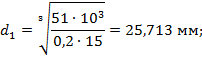

Пример 1. Рассчитать геометрические параметры быстроходного вала цилиндрического редуктора. Крутящий момент на валу Т 1 = 51Н∙м, допускаемое напряжение на кручение [τ]к = 10…20 Н/мм2. Принимаем [τ]к = 15 МПа. Диаметр впадин зубьев шестерни Расчет производим по формулам (см. табл. 26). 1-я ступень: а) определяем диаметр ступени под полумуфту

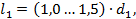

б) определяем длину ступени

Таблица 29

Таблица 30

Таблица 31

Таблица 32

Таблица 33

Таблица 34

Таблица 35

Так как вал соединяется с двигателем через муфту, необходимо согласовать полученные результаты с размерами муфты (прил. 4). Принимаем d 1 = 32мм, l 1 = l цил = 58мм. (Муфта упругая втулочно-пальцевая 250–32–I.32–I–У3 ГОСТ 21425–93). 2-я ступень: а) определяем диаметр ступени под уплотнение крышки с отверстием и подшипник

где

Значение округляем до кратного 5, принимаем б) определяем длину ступени

3-я ступень: а) определяем диаметр ступени под шестерню

где r – координаты фаски подшипника

Так как б) длину ступени l 3 определим графически на эскизной компоновке. 4-я ступень: а) определяем диаметр ступени под подшипник

мм; мм;

б) определяем длину ступени

где В – ширина подшипника (прил. 8); Назначаем подшипник № 208: В = 18 мм. с – размер фаски (при d = 40 мм, с = 1,6 мм).

Полученное значение округляем до стандартного по ГОСТ 6636-69 (прил. 1),

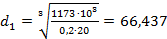

Пример 2. Рассчитать геометрические параметры тихоходного вала червячного редуктора. Крутящий момент на валу Т 2 = 1173 Н∙м, допускаемое напряжение на кручение [τ]к = 10…20 Н/мм2. Принимаем [τ]к = 20 МПа. Для соединения тихоходного вала редуктора с исполнительным механизмом применяем цепную передачу. Предварительно назначены роликовые конические подшипники средней серии (ГОСТ 27365–87).

Расчет производим по формулам (см. табл. 26). 1-я ступень: а) определяем диаметр ступени под звездочку открытой передачи

По ГОСТ 6636–69 принимаем d 1 = 70 мм; б) определяем длину ступени

По ГОСТ 6636–69 принимаем l 1 = 100 мм. 2-я ступень: а) определяем диаметр ступени под уплотнение крышки с отверстием и подшипник

где

По ГОСТ 6636–69 принимаем d 2 = 80 мм. б) определяем длину ступени

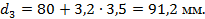

По ГОСТ 6636–69 принимаем l 2 = 100 мм. 3-я ступень: а) определяем диаметр ступени под червячное колесо

где r – координаты фаски подшипника

По ГОСТ 6636–69 принимаем d 3 = 92 мм. б) длину ступени l 3 определим графически на эскизной компоновке. 4-я ступень: а) определяем диаметр ступени под подшипник

б) определяем длину ступени

где Т – ширина подшипника (прил. 10); Назначаем подшипник № 7616: Т = 61,5 мм. с – размер фаски (

По ГОСТ 6636–69 принимаем l 4 = 64 мм. 5-я ступень: а) определяем диаметр ступени под упорный бурт

где f – ориентировочная величина фаски ступицы (

По ГОСТ 6636–69 принимаем d 5 = 102 мм. б) длину ступени l5 определяется графически на эскизной компоновке

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 170; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.130.24 (0.154 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

,

, (табл. 30, б);

(табл. 30, б);  (табл. 30, в)

(табл. 30, в) ,

, (табл. 29, б);

(табл. 29, б); принять

принять

– для шариковых подшипников (прил. 8 – 13)

– для шариковых подшипников (прил. 8 – 13) – для роликовых конических подшипников (прил. 10),

– для роликовых конических подшипников (прил. 10), ступень можно заменить рас-порной втулкой (табл. 32)

ступень можно заменить рас-порной втулкой (табл. 32)

– радиальные шариковые однорядные, а при их больших размерах – роликовые конические типа 7000

– радиальные шариковые однорядные, а при их больших размерах – роликовые конические типа 7000 для типа 7000

для типа 7000 об/мин

об/мин

для типа 27000

для типа 27000  для типа 46000

для типа 46000 об/мин

об/мин

, диаметр выступов зубьев

, диаметр выступов зубьев  . Диаметр выходного конца вала двигателя 32 мм. Для соединения вала двигателя с ведущим валом редуктора используется муфта упругая втулочно-пальцевая (ГОСТ 21425–93). Предварительно назначены радиальные шариковые однорядные подшипники легкой серии (ГОСТ 8338–75).

. Диаметр выходного конца вала двигателя 32 мм. Для соединения вала двигателя с ведущим валом редуктора используется муфта упругая втулочно-пальцевая (ГОСТ 21425–93). Предварительно назначены радиальные шариковые однорядные подшипники легкой серии (ГОСТ 8338–75). ,

,

мм.

мм.

– высота буртика (при d = 32 мм, t = 2,5 мм):

– высота буртика (при d = 32 мм, t = 2,5 мм): мм.

мм. мм;

мм;

мм.

мм.

, то применяем обычную конструкцию вала (см. табл. 29, а).

, то применяем обычную конструкцию вала (см. табл. 29, а). ,

, мм.

мм. мм.

мм. ,

, мм.

мм.

мм.

мм. при d = 70 мм, t = 3,3 мм);

при d = 70 мм, t = 3,3 мм); мм.

мм.

мм.

мм.

мм;

мм; ,

,