Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверочный расчет подшипников

Проверочный расчет предварительно назначенных подшипников выполняют отдельно для быстроходного и тихоходного валов. Пригодность подшипников сводится к расчету динамической грузоподъемности Cr и базовой долговечности Lh и сравнении полученных значений с допустимыми:

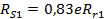

8.1. Определение динамической грузоподъемности подшипника Cr Допустимая динамическая грузоподъемность подшипника Cr представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности Lh, составляющей 106 оборотов внутреннего кольца. Значения В случае если в опоре устанавливают два подшипника (сдвоенный), то допустимую динамическую грузоподъемность определяют с учетом коэффициентов: – для шариковых подшипников: – для роликоподшипников:

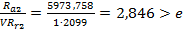

8.1.1. Определение эквивалентной динамической нагрузки RE Эквивалентная динамическая нагрузка RE учитывает характер и направление действующих на подшипник нагрузок, условия работы и зависит от типа подшипника. Формулу для определения данной нагрузки выбрать в зависимости от условия:

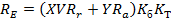

где X – коэффициент радиальной нагрузки (табл. 41, 42); V – коэффициент вращения (V = 1 при вращающемся внутреннем кольце подшипника); Rr – радиальная нагрузка подшипника, Н (Rr = R Σ – суммарная реакция подшипника); Y – коэффициент осевой нагрузки (табл. 41, 42, прил. 10); Ra – осевая нагрузка подшипника, Н (табл. 45); K б – коэффициент безопасности (табл. 44); K Т – температурный коэффициент (табл. 43); е –коэффициент влияния осевого нагружения (табл. 41, 42, прил. 10).

Таблица 41

Таблица 42

Таблица 43

Таблица 44

8.1.1.1. Для радиальных шариковых подшипников Осевые составляющие радиальных нагрузок Далее расчет ведут в следующей последовательности: а) определить отношение б) определить коэффициенты e и Y по отношению в) выбрать соответствующую формулу для определения RE.

8.1.1.2. Для радиально-упорных шариковых и роликовых однорядных подшипников В данном случае каждый подшипник вала испытывает свою осевую нагрузку Ra 1 и Ra 2, зависящую от схемы установки подшипников и соотношения осевой силы в зацеплении редукторной пары Fa и осевых составляющих радиальных нагрузок в подшипниках

Таблица 45

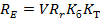

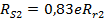

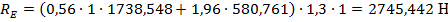

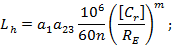

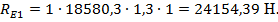

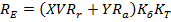

Далее расчет ведут в следующей последовательности: а) для шариковых радиально-упорных подшипников определить коэффициенты e и Y по отношению б) определить осевые составляющие радиальной нагрузки – для шариковых радиально-упорных подшипников: – для роликовых конических подшипников: в) определить осевые нагрузки подшипников Ra 1 и Ra 2 отдельно для правого и левого подшипника вала в зависимости от схемы их установки и соотношения сил г) определить отношение д) по результатам сопоставлений е) сравнить значения 8.1.2. Расчетная динамическая грузоподъемность Cr определяется по формуле:

где m – показатель степени: m = 3 – для шариковых подшипников, m = 10/3 – для роликовых подшипников;

а 1 – коэффициент надежности (табл. 46); а 23 – коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации (табл. 47); n – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин (см. распечатку ЭВМ). Таблица 46

Таблица 47

Если в результате расчета выполняется условие Корректирование расчета Корректирование необходимо произвести при следующих результатах: 1. Если расчетная динамическая грузоподъемность

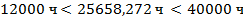

б) перейти из данного типа подшипника в другой, более грузоподъемный (например, вместо шариковых принять роликовые подшипники); в) увеличить диаметры 2-й и 4-й ступеней под подшипники. При этом надо учесть, что эта мера приведет к изменению размеров других ступеней вала. 2. Если расчетная динамическая грузоподъемность а) перейти из средней серии в легкую серию данного подшипника, не изменяя диаметры 2-й и 4-й ступени под подшипники; б) перейти из данного типа подшипника в другой, менее грузоподъемный (например, вместо радиально-упорных шариковых принять радиальные шариковые). Уменьшать диаметры 2-й и 4-й ступеней под подшипники ни в коем случае нельзя, так как это повлечет уменьшение прочности вала. 8.2. Определение базовой долговечности Lh Требуемая долговечность подшипника Lh составляет: – для червячных редукторов – для зубчатых редукторов Базовая долговечность Lh определяется по формуле:

Определить пригодность подшипника из условия:

Пример 1. Проверить пригодность подшипника № 208 быстроходного вала цилиндрического одноступенчатого косозубого редуктора.

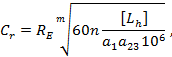

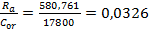

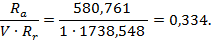

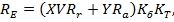

Исходные данные: частота вращения вала n = 720 об/мин, осевая сила в зацеплении Fа = 580,761 H, реакция в наиболее нагруженной опоре R åmax= 1738,548 Н, V = 1, К б = 1,3, К Т= 1, Характеристики подшипника № 208: Сr = 32000 Н, С 0 r = 17800 Н, Х = 0,56, [ Lh ]=12000ч. 1. Определяем отношение

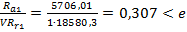

2. Определяем отношение где Ra – осевая нагрузка подшипника, Н (Ra = Fa = 580,761 H); Rr – радиальная нагрузка подшипника, Н (Rr = R åmax = 1738,548 Н).

3. По соотношению

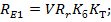

4. Определяем динамическую грузоподъемность:

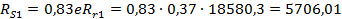

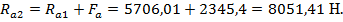

Пример 2. Проверить пригодность подшипника № 7214 вала колеса конического одноступенчатого редуктора. Исходные данные: частота вращения вала n = 91,5625 об/мин, осевая сила в зацеплении Fа = 2345,4 H, схема установки подшипников – враспор, реакции в подшипниках R 1= 4870,1 Н, R 2= 18580,3 Н, V = 1, К б = 1,3, К Т= 1, Характеристики подшипника № 7214: Сr = 95900 Н, С 0 r = 82100 Н, e = 0,37, Y = 1,62, [ Lh ]= 10000 ч. 1. Определяем осевые составляющие: в опоре D: в опоре C: 2. Определяем осевые нагрузки подшипников по табл. 45 принимаем: 3. Определяем эквивалентную нагрузку подшипника C: так как

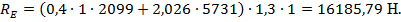

где X = 0,4 – коэффициент радиальной нагрузки (табл. 41); Y = 1,62 – коэффициент осевой нагрузки (прил. 10);

4. Определяем эквивалентную нагрузку подшипника D: так как

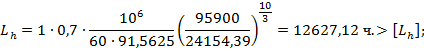

Дальнейший расчет ведем по подшипнику D, так как он оказался более нагруженным 5. Определяем расчетную динамическую грузоподъемность С r:

6. Определяем долговечность подшипника:

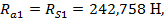

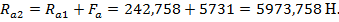

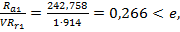

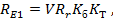

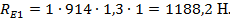

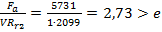

Исходные данные: частота вращения вала n = 1460 об/мин, осевая сила в зацеплении Fа = 5731 H, схема установки подшипников – враспор, реакции в подшипниках R 1= 914 Н, R 2= 2099 Н, V = 1, К б = 1,3, К Т= 1, Характеристики подшипника № 7307: Сr = 48100 Н, С 0 r = 35300 Н, e = 0,32, Y = 1,88, α = 12º, [ Lh ]= 8000 ч. 1. Определяем осевые составляющие радиальной нагрузки подшипника для каждой из опор: в опоре A: в опоре B: 2. Определяем осевые нагрузки подшипников по табл. 45 принимаем: 3. Определяем эквивалентную нагрузку подшипника A: так как

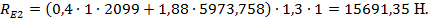

4. Определяем эквивалентную нагрузку подшипника B: так как

где X = 0,4 – коэффициент радиальной нагрузки (табл. 41); Y = 1, 88 – коэффициент осевой нагрузки (прил. 10).

Дальнейший расчет ведем по подшипнику B, так как он оказался более нагруженным

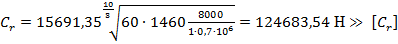

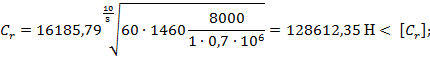

5. Определяем расчетную динамическую грузоподъемность С r:

Так как Характеристики подшипника 7607: С r = 76 кН, С r 0 = 61,5 кН, e = 0,296, Y = 2,026, α = 11º. 6. Определяем эквивалентную нагрузку подшипника B по формуле:

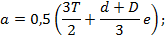

Так как отношение Так как работает один ряд тел качения, определяем смещение точки приложения реакции по формуле:

где T, d, D – геометрические характеристики подшипника (прил. 10). Для того чтобы не производить повторный расчет реакций опор, смещаем подшипники фиксированной опоры на величину a. Подставив значения в формулу, определяем эквивалентную нагрузку:

7. Определяем динамическую грузоподъемность:

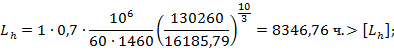

Cr < [ Cr ], следовательно, данный подшипник пригоден для эксплуатации. 8. Определяем долговечность подшипника по формуле:

8000 ч < 8346,76 ч < 40000 ч – следовательно, подшипник пригоден для эксплуатации.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, полумуфты и др.). Шпонкапредставляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для фиксации вращающихся элементов на валах, а также для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием. В проектируемом редукторе шпоночные соединения применяют на быстроходном валу – для установки полумуфты, на тихоходном валу – для установки зубчатого колеса и элемента открытой передачи (или полумуфты). Достоинства шпоночных соединений – простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения. Недостаток– шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединенияполучают при использовании призматических и сегментных шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. Для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом. Напряженные соединения получают при применении клиновых и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения. Основное применение имеют ненапряженные соединения.

Выбор шпонок В данном проекте применяют призматические шпонки по ГОСТ 23360–78 (прил. 14). В соединении призматическими шпонками рабочими являются боковые, более узкие грани шпонок высотой h. Сечение шпонки (b × h) выбирается по величине диаметра ступени вала в месте установки шпонки. По форме торцов различают шпонки со скругленными торцами – исполнение 1 (рис. 23, а), с плоскими торцами – исполнение 2 (рис. 23, б), с одним плоским, а другим скругленным торцом – исполнение 3 (рис. 23, в).

а б в Рис. 23. Шпонки призматические

Проверочный расчет шпонок Основным критерием работоспособности шпоночных соединений является прочность. Соединения призматическими шпонками проверяют по условию прочности на смятие и срез. На смятие рассчитывают выступающую из вала часть шпонки.

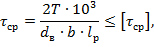

Расчет на смятие Вычислить напряжение смятия по формуле:

где Т – крутящий момент на валу, Н м; d в – диаметр вала в месте установки шпонки, мм; l р – рабочая длина шпонки, мм (для шпонки 1 исполнения: t 2 – глубина паза втулки, мм; [sсм] – допускаемое напряжение смятия (выбирают в зависимости от вида соединения): – для переходных посадок [sсм] = 80–150 МПа; – для посадок с натягом [sсм] = 110–200 МПа.

Расчет на срез Напряжение среза вычислить по формуле:

где Т – крутящий момент на валу, Н м; d в – диаметр вала в месте установки шпонки, мм; b – ширина шпоночного паза, мм; l р – рабочая длина шпонки, мм (для шпонки 1 исполнения: [τср] – допускаемое напряжение среза ([τср] = 0,6 [sсм], МПа; Если напряжения смятия окажутся более чем на 5% выше допускаемых, следует увеличить длину шпонки или установить две шпонки под углом 180° одна к другой. Если же напряжения будут значительно ниже, то можно принять меньший типоразмер шпонки. Материал шпонок – сталь чистотянутая с временным сопротивлением разрыву не менее 590 МПа.

ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

Проверочный расчет спроектированного вала проводят на статическую прочность, на сопротивление усталости и на жесткость (червячный вал). Расчеты ведут в «опасном» сечении вала, который определяют по эпюре суммарных изгибающих моментов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 160; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.255.134 (0.145 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и

и

указаны в приложениях для каждого типоразмера подшипника (прил. 8 – 13).

указаны в приложениях для каждого типоразмера подшипника (прил. 8 – 13). ;

; .

. (при

(при  ),

), (при

(при  ),

),

и осевую силу в зацеплении Fa воспринимает подшипник, ограничивающий осевое перемещение вала под действием этой силы и испытывающий осевое нагружение Ra, равное этой силе (табл. 45). Расчет выполняют только для подшипника с большей радиальной нагрузкой Rr (суммарной реакцией R см. эпюры).

и осевую силу в зацеплении Fa воспринимает подшипник, ограничивающий осевое перемещение вала под действием этой силы и испытывающий осевое нагружение Ra, равное этой силе (табл. 45). Расчет выполняют только для подшипника с большей радиальной нагрузкой Rr (суммарной реакцией R см. эпюры). ;

; (табл. 42);

(табл. 42); . Поэтому эквивалентная динамическая нагрузка рассчитывается для каждого подшипника (

. Поэтому эквивалентная динамическая нагрузка рассчитывается для каждого подшипника ( ) с целью определения наиболее нагруженной опоры.

) с целью определения наиболее нагруженной опоры.

(табл. 42); для роликовых подшипников – выписать из прил. 10;

(табл. 42); для роликовых подшипников – выписать из прил. 10; ,

, ;

; ,

, .

. и Fa;

и Fa; и

и  ;

; ;

;

– срок службы привода выбирают в зависимости от графика нагрузки (см. распечатку ЭВМ), ч;

– срок службы привода выбирают в зависимости от графика нагрузки (см. распечатку ЭВМ), ч; , то предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов. Если это условие не выполняется, то необходимо скорректировать расчет.

, то предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов. Если это условие не выполняется, то необходимо скорректировать расчет. рекомендуется увеличить С r одним из способов:

рекомендуется увеличить С r одним из способов: рекомендуется уменьшить С r одним из способов:

рекомендуется уменьшить С r одним из способов: ч;

ч; – 12000 ч.

– 12000 ч.

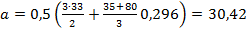

, учитывая что

, учитывая что  ч.

ч. = 1,

= 1,  = 0,7.

= 0,7. ,

, , в зависимости от полученной величины по табл. 42 интерполированием находим e = 0,227; Y = 1,96.

, в зависимости от полученной величины по табл. 42 интерполированием находим e = 0,227; Y = 1,96. ,

,

выбираем формулу и определяем эквивалентную динамическую нагрузку подшипника:

выбираем формулу и определяем эквивалентную динамическую нагрузку подшипника: .

. .

.

– подшипник пригоден.

– подшипник пригоден.

– подшипник пригоден.

– подшипник пригоден. Н;

Н; Н.

Н.

, то для расчета применяем формулу:

, то для расчета применяем формулу: ,

,

, то для расчета принимаем формулу:

, то для расчета принимаем формулу:

.

.

– подшипник пригоден.

– подшипник пригоден.

– подшипник пригоден.

– подшипник пригоден. Н,

Н, Н.

Н.

то для расчета принимаем формулу:

то для расчета принимаем формулу:

, то для расчета принимаем формулу:

, то для расчета принимаем формулу: ,

,

.

.

– подшипник непригоден.

– подшипник непригоден. , то утяжеляем подшипник, устанавливаем в фиксирующей опоре сдвоенный подшипник из двух подшипников № 7607 и проводим проверку подшипников фиксированной опоры на динамическую грузоподъемность.

, то утяжеляем подшипник, устанавливаем в фиксирующей опоре сдвоенный подшипник из двух подшипников № 7607 и проводим проверку подшипников фиксированной опоры на динамическую грузоподъемность. .

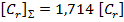

. , то у подшипника работает только один ряд тел качения, поэтому расчет эквивалентной нагрузки рассчитываем по характеристикам (X, Y) однорядного конического подшипника. Базовую динамическую грузоподъемность определяем как умноженную на коэффициент 1,714, т.е. [ Cr ] = 1,714∙76 = 130,26 кН.

, то у подшипника работает только один ряд тел качения, поэтому расчет эквивалентной нагрузки рассчитываем по характеристикам (X, Y) однорядного конического подшипника. Базовую динамическую грузоподъемность определяем как умноженную на коэффициент 1,714, т.е. [ Cr ] = 1,714∙76 = 130,26 кН.

мм,

мм,

; для шпонки 2 исполнения:

; для шпонки 2 исполнения:  ; для шпонки 3 исполнения:

; для шпонки 3 исполнения:  );

);