Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Катодное устройство электролизераСодержание книги

Поиск на нашем сайте

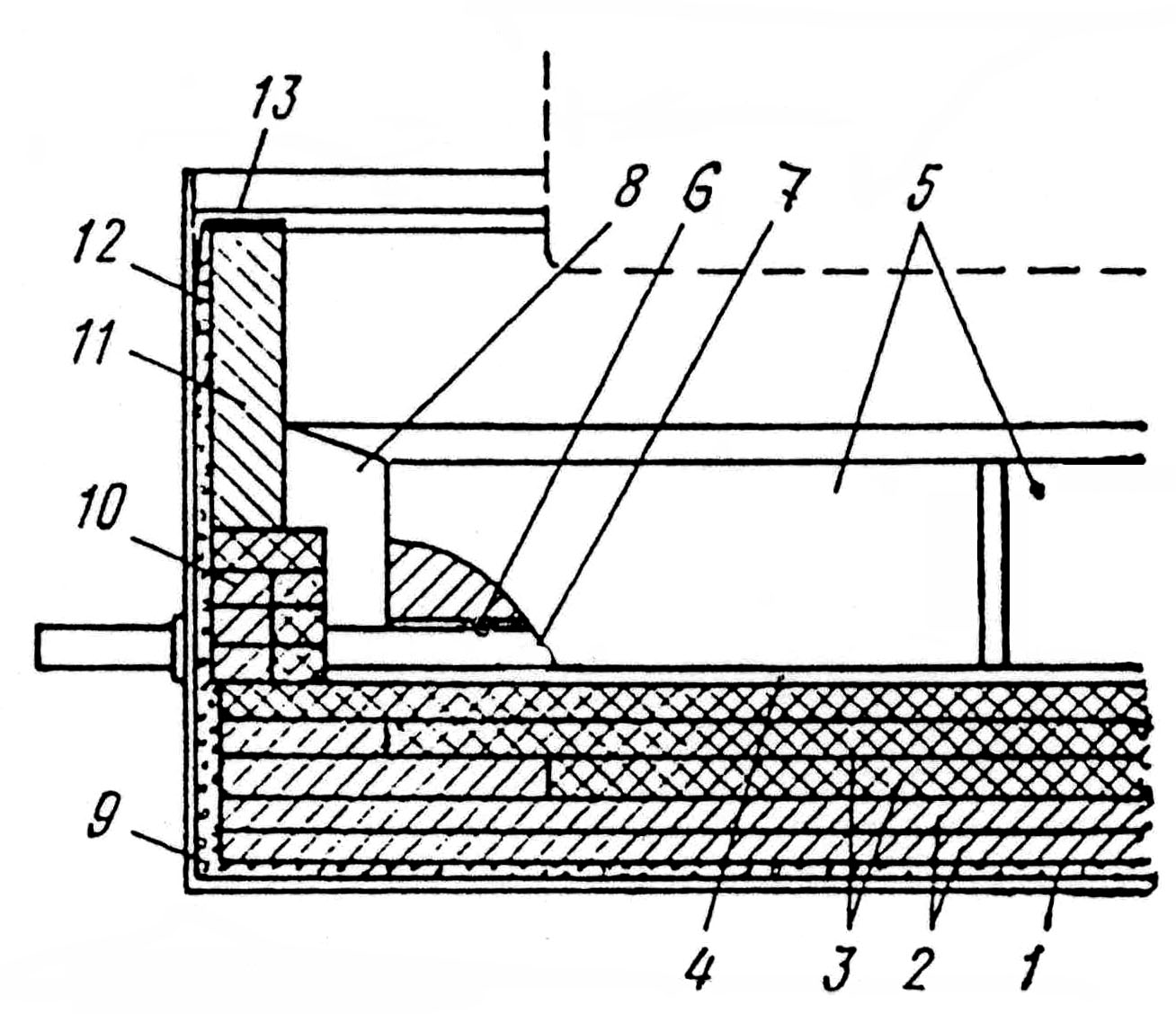

Катодное устройство электролизеров всех типов состоит из одних и тех же основных элементов — катодного кожуха, угольной футеровки (подовой и бортовой), огнеупорной и теплоизоляционной футеровки. Однако конструктивное выполнение этих узлов может различаться весьма существенно. Катодные кожухи Катодный кожух предназначен для защиты заключенной внутри него футеровки от разрушающего действия различных усилий, возникающих при эксплуатации электролизера: - вес материалов футеровки, катодного алюминия и электролита; - термические воздействия расплава; - физико-химические превращения в материалах катода вследствие пропитки компонентами электролита вызывают расширение футеровки и создают значительное давление на стенки катодного устройства; - тепловые напряжения, возникающие из-за температурных колебаний процесса и из-за применения в футеровке материалов с разной теплопроводностью, особенно усиливающиеся в межсезонный период, когда разница ночных и дневных температур максимальна; - динамические нагрузки от обслуживающей техники. Металлоконструкция катодного устройства должна иметь максимальную ремонтопригодность, достаточно жесткую и прочную конструкцию, компенсируя все перечисленные напряжения, обеспечивая продолжительную работоспособность электролизной ванны. Из всего многообразия катодных кожухов, созданных для разных типов электролизеров, можно выделить три основных типа конструкций: рамная, контрфорсная и шпангоутная. Рамная конструкция катодного кожуха самая старая из всех типов и морально устарела, она применялась для оснащения электролизеров с БТ одноэтажных серий электролиза. Главные недостатки рамных кожухов: низкая ремонтопригодность, увеличенное время капитального ремонта и невысокий срок службы. Современные контрфорсные кожухи с днищем применяются на электролизерах всех типов и устанавливаются в двухэтажных корпусах на специальном фундаменте (ригельных балках). Собственно кожух представляет собой "корыто", изготовленное из листовой стали. С обеих продольных сторон к кожуху с помощью шпилек прижимаются контрфорсы, нижний конец которых упирается в торцы бетонной балки. При возникновении в катоде усилий, они воспринимаются контрфорсами, а распорная балка препятствует деформации продольных стенок кожуха. Количество контрфорсов зависит от мощности ванны: от 7 и более пар. Контрфорсные кожухи применяют на электролизерах с самообжигающимися анодами на силу тока до 180 кА. Срок службы контрфорсных ванн около 1500 суток и у них высокая ремонтопригодность. Минусом такой конструкции является большое количество элементов и как следствие, б о льшие, по сравнению со шпангоутными кожухами, сроки сборки и монтажа. Шпангоутная конструкция катодного кожуха является универсальной и характеризуется высокой ремонтопригодностью и сроком службы, упрощенным монтажом и демонтажом. Такие кожухи оказались намного прочнее контрфорсных, их применяют на мощных электролизёрах. Средний срок службы ванны достигает 3000 суток. Понимая преимущества шпангоутных кожухов, многие заводы начали заменять во время капитального ремонта электролизеров контрфорсные кожухи на шпангоутные. Шпангоутный кожух - то же самое "корыто", вставленное в конструкцию, образованную рядом П- или U-образных шпангоутов. Контрфорсы и шпангоуты устанавливают между выступающими из кожуха концами токоотводящих блюмсов. Футеровка катодных кожухов Прямоугольные катодные кожухи длиной 10–15 м и высотой 1,3–1,5 м изготовлены сваркой из стальных листов толщиной 10–15 мм. Конструктивно футеровка катодного кожуха многослойная и состоит из цоколя (огнеупорной и теплоизоляционной частей), подины и бортовой футеровки, каждый слой выполняет определенную функцию (рис. 5.1). Цоколь - это теплоизоляционные и огнеупорные слои. В современных катодных устройствах применяют комбинированную (сэндвичевую) изоляцию: верхний слой состоит из плотных огнеупоров, а нижние — из более мягких теплоизоляционных материалов.

Рисунок 5.1 - Дифференцированная футеровка катодного кожуха с днищем Теплоизоляционная футеровка на дне кожуха снижает потери тепла в окружающую среду, поддерживает нормальную температуру расплава и, как следствие, снижается расход электроэнергии на производство алюминия. Теплоизоляционные материалы должны обладать структурной стабильностью, высокой механической прочностью, высоким модулем упругости, низкой теплопроводностью и химической стойкостью к компонентам расплава. Конечно, все желаемые свойства не могут быть представлены в одном материале, поэтому при конструировании катодного устройства неизбежно приходится идти на компромисс. Применяются диатомитовые кирпичи или вермикулитовые плиты различного состава, уложенные в два – три ряда на подсыпку сухой барьерной смеси (СБС). Огнеупорная футеровка выкладывается сверху, она должна противостоять химическому и физическому воздействию компонентов расплава. Изготавливается из шамотного кирпича, т.е. кремнезем-глиноземного огнеупора, наиболее устойчивого к воздействию компонентов расплава. Шамотный кирпич укладывают в два - три ряда и также защищают слоем сухой барьерной смеси. В процессе электролиза происходит пропитка угольной и огнеупорной футеровок фтористыми солями, их разбухание и возникновение внутренних напряжений в конструкции катода. Для снижения скорости проникновения компонентов расплава к огнеупорной и теплоизоляционной футеровкам применяют различные порошковые защитные материалы (СБС): подовую массу, глинозем, силикаты или алюмосиликаты, содержащие оксид кальция. Особая роль принадлежит углеродной футеровке, внутри которой находятся жидкий алюминий и агрессивный электролит, обладающий способностью растворять большинство соединений. Углеродная футеровка выполняет одновременно две важные функции: служит огнеупорной ванной для расплавленного металла и электролита и является проводником тока. Поэтому от качества углеродной футеровки в решающей степени зависит срок службы ванны. Подина выполнена из катодных секций – углеродных блоков с залитыми чугуном стальными стержнями (блюмсами). Межблочные и периферийные швы заполнены подовой массой (рис. 5.2). Материалы подины устойчивы против агрессивного воздействия расплавленного электролита и являются достаточно хорошими проводниками тока, что особенно важно, т.к. подина служит одновременно и катодом.

1-стальной кожух; 2-боковые угольные плиты; 3- пробки из подовой массы для соединения плит; 4- подовый блок; 5-межблочные набивные швы; 6-кирпичный цоколь; 7-блюмс; 8-подушка; 9-«потай» (10 см); 10-катодная ошиновка. Рисунок 5.2 – Схема конструкции катодного устройства с кожухом с днищем

Бортовая футеровка изготавливается из углеродных обожженных плит, выполненных из тех же материалов и по той же технологии, что и подовые блоки. Однако свойства бортовых блоков должны отличаться от свойств подовых блоков, так как они не предназначены для прохождения через них тока. Бортовые плиты должны обладать высоким электросопротивлением и теплопроводностью (с целью создания надежных бортовых настылей), т.е. взаимоисключающими характеристиками. Бортовые блоки должны быть стойки к действию расплава, не окисляться воздухом, не растворяться в криолите и алюминии и не смачиваться ими, иметь низкую пористость, стоимость, быть просты в изготовлении и технологичны при монтаже. Из практики известно, что бортовая футеровка вследствие окисления воздухом и анодными газами, а также воздействия электролита и механических повреждений при обработке корки, служит недолгое время, но до сих пор предпочтение отдают углеродным блокам из-за их дешевизны. Высокую коррозионную стойкость бортовой футеровки можно достичь только путем применения карбидо-кремниевых (SiС) плит в сочетании с керамическим связующим. В настоящее время такая футеровка широко используется на отечественных заводах, но также постоянно ведется поиск новых огнеупорных материалов, обеспечивающих длительный срок службы электролизёра. Анодное устройство Анодное устройство — самый сложный по конструкции узел электролизера — состоит из: - угольного анода; - подъемного механизма для перемещения анода по мере его сгорания или при выливке металла из ванны; - ошиновки; - опорной конструкции, которая монтируется на специальных стойках, опирающихся на фундамент. Анод электролизера предназначен для подвода тока в междуполюсное пространство для осуществления процесса электролиза. По типу анода все электролизеры подразделяются на электролизеры с обожженными анодами (ОА) и электролизеры с самообжигающимся анодами (СОА). Анодное устройство электролизера с самообжигающимся анодами представляет собой угольный анод, сформированный внутри прямоугольного стального кожуха, в нижней части которого расположен газосборный колокол, под которым собираются выделяющиеся при электролизе газы. В анодный кожух сверху загружается анодная масса, подвод тока к аноду осуществляется штырями, расположенными в четыре ряда на двух или более горизонтах. Общее количество штырей зависит от силы тока, у электролизёра С-8БМ их 72 шт. Анодные штыри выполняются составными — верхняя часть (прямоугольная штанга), которая с помощью зажима контактирует с анодной шиной, изготавливается из алюминия, а нижняя конусная, которая запекается в теле анода, стальная. Это позволяет снизить потери энергии в штырях и улучшить распределение магнитного поля в аноде вследствие магнитного разрыва, образованного алюминиевыми штангами. Анодная рама является важнейшим элементом анодного устройства, несущим всю массу анода, которая достигает 50 т. На всех типах электролизеров анодная рама вместе с подъемными механизмами монтируется на опорной конструкции, которая расположена на стойках, закрепленных в фундаменте. На раме монтируется также анодная ошиновка, поэтому она перемещается вместе с рамой. При выливке металла и по мере сгорания анода рама вместе с анодом перемещается вниз, а затем должна быть поднята вверх — эта операция на практике носит название перетяжки анодной рамы. При выполнении данной операции угольный анод должен оставаться на месте. Конструкция самообжигающегося анода с верхним подводом тока в значительной степени определяется особенностями механизма формования анода из анодной массы. В соответствии с этим анод разделяется на две зоны: - верхнюю, состоящую из слоя размягчённой анодной массы; - нижнюю, состоящую из слоя обожженной и затвердевшей анодной массы и называемую конусом спекания, т.к. форма его напоминает направленный вверх конус. Одновременно с расходованием анода в процессе электролиза со стороны подошвы, на поверхности конуса спекания идет непрерывное коксование анодной массы и наращивание конуса спекания по высоте. Тем самым обеспечивается непрерывность работы анода. На самообжигающихся анодах с верхним подводом тока стальные штыри устанавливаются в аноде вертикально и соединяются с анодной шиной с помощью зажимов. На электролизерах ВТ используются составные сталеалюминиевые штыри. Использование алюминиевой штанги позволяет снизить электрическое сопротивление между шиной и анодом, уменьшить расход энергии. Конусность стальной части облегчает установку и извлечение штыря. Соединение стальной и алюминиевой частей анодного штыря является сложной задачей, т.к. обычная дуговая сварка затруднена из-за большой разницы температур плавления стали и алюминия. Соединение их производят сваркой взрывом. Анодные штыри соединяются с анодной токоведущей шиной зажимами (эксцентриковыми замками). Анодные штыри являются токоподводящими и грузонесущими элементами одновременно. За счет прочного сцепления стальной части штырей с обожженной частью анода вся масса анода удерживается в подвешенном состоянии. Угольный анод заключен внутри стального кожуха (анодной рубашки), снабженного по боковым сторонам стальными вертикальными ребрами для усиления жесткости и повышения теплоотдачи от анода. Верхняя часть кожуха крепится к раме с помощью домкратов, а снизу по периметру кожуха размещается чугунный газосборный колокол, состоящий из отдельных секций. К колоколу присоединены по углам два чугунных патрубка, по которым анодные газы направляются в горелки для дожигания содержащихся в них оксида углерода и смолистых продуктов коксования анода. Анодный кожух сверху заполнен анодной массой, загружаемой в виде мелких брикетов и образующей в верхней части анода фазу размягченной анодной массы толщиной 35-45 см по центру и 70-80 см по периферии. Для предотвращения выделения газов коксования и смол с поверхности размягченной массы на ней поддерживают твердый слой брикетов, выполняющих роль затвора выделению газов. Ниже слоя размягченной массы образуется обожженная твердая фаза (конус спекания). Кожух с анодной рамой опираются на П-образные стойки, установленные между торцами соседних электролизеров. С помощью домкратов анод может перемещаться в вертикальном направлении и строго фиксироваться относительно поверхности жидкого алюминия, образуя междуполюсное пространство. При постепенном сгорании анода производится подъем анодной рубашки относительно самого анода и перестановка штырей на более высокий горизонт. Анодное устройство электролизера с предварительно обожженными анодами состоит из расположенных в два ряда отдельных блоков, их количество определяется силой тока. Прямоугольные угольные блоки соединены с анододержателем, который состоит из вертикальной алюминиевой штанги и стальной траверсы (кронштейна) с несколькими ниппелями. К анодной шине штанги прикреплены механическими зажимами. На ваннах анодные блоки полностью засыпают сверху глиноземом, поэтому перепад напряжения и окисляемость их поверхности меньше, чем на СОА. При сгорании угольного блока на 2/3 по высоте, анод вместе с анододержателем заменяют на новый. Преимущества электролизеров с ОА: - электропроводность выше, чем в СОА почти в 10 раз, - при их сгорании не выделяются смолистые соединения, поскольку они удаляются в ещё процессе обжига анодов в специальных печах. Катодная и анодная ошиновка Поступающая на завод электроэнергия переменного тока преобразуется в постоянный ток на кремниевой преобразовательной подстанции (КПП) и подается на серию корпусов электролизеров (СКЭ). Сила тока на современных ваннах достигает 500 кА, а допустимая плотность тока в ошиновке, как правило, не превышает 0,25—0,3 А/мм2. Таким образом, сечение общего шинопровода, подающего ток на ванну, составляет около 1 м2. Поэтому ошиновка на мощных ваннах представляет собой сложную инженерную конструкцию, масса которой достигает 50 т. Ошиновка является токоподводящим элементом электролизера, ее конструкция должна способствовать равномерному распределению тока по параллельным элементам ванны (анодные и катодные блоки, штыри, блюмсы и т.д.), быть технологичной, недорогой в изготовлении, удобной в эксплуатации и должна обеспечивать хорошо сбалансированное магнитное поле в расплаве ванны. С увеличением силы тока ужесточаются требования к конструкции ошиновки, поскольку ее стоимость превышает 10 % стоимости ванны. Сечение ошиновки определяется экономичной плотностью тока, при увеличении плотности тока повышаются потери электроэнергии в ошиновке. Также с целью снижения энергопотерь электролизеры располагаются возможно ближе друг к другу и соединяются последовательно в большие группы (серии). Напряжение на серии определяется характеристикой выпрямительных агрегатов и лимитируется условиями электробезопасности персонала. Электролизеры на силу тока до 180-200 кА располагаются в корпусе в два ряда по принципу "торец к торцу" (продольное расположение). Ванны на силу тока более 200 кА компонуют по принципу "сторона к стороне" (поперечное расположение) и в корпусе расположен лишь один ряд электролизеров. Очевидно, что конфигурация ошиновки в каждом из этих случаев будет разной. При продольном расположении ванн в корпусе ток двумя параллельными ветвями — с обеих сторон катода ванны — поступает на анод последующей и, пройдя через все элементы ванны, выходит на анод третьей по счету ванны. Для снижения влияния электромагнитных сил применяется ошиновка с двухсторонним подводом тока. На электролизерах с ВТ на силу тока до 180 кА практически на всех заводах России используется такая ошиновка. При двухрядном расположении электролизеров, расстояние между рядами не менее 12 м, что обеспечивает движение обрабатывающей техники. Но и такое расстояние приводит к влиянию магнитного поля соседнего ряда ванн. Кроме того, стояки соседних ванн образуют сильные горизонтальные магнитные поля в торцах ванн, воздействуя на горизонтальное магнитное поле, создаваемое током анода. Поэтому при повышении тока выше 200 кА используют поперечное расположение ванн с размещением стояков по длинным сторонам электролизера. Это позволяет за счет рационального расположения катодной ошиновки частично компенсировать негативное влияние магнитных полей. Основные принципы построения конструкции ошиновки следующие. Для двухстороннего токоподвода при двухрядном расположении ванн в корпусе очень важно скомпенсировать влияние соседнего ряда ванн. Наиболее просто эта задача решается путем более высокого расположения катодных и обводных шин по отношению к уровню металла и увеличением силы тока на обводных шинах, расположенных на ближней к соседнему ряду стороне электролизера. При поперечном расположении ванн катодная ошиновка располагается под катодным кожухом, что резко упрощает и удешевляет ее конструкцию. Изменяя количество шин, число стояков, а также блюмсов, соединенных с каждым стояком, используя стояки только по продольным сторонам, пропуская шины под катодом и т.д., можно изменять конфигурацию ошиновки с целью создания наиболее благоприятного магнитного поля. Главное, чтобы конфигурация ошиновки была простой, чтобы уменьшить затраты на нее. Ранее ошиновка выполнялась из меди, но сейчас используют только алюминий, что значительно дешевле. Шины различных сечений от 200х20 до 840х100 мм изготовляют на установках полунепрерывного литья. При проектировании новых электролизёров применяют компьютерные программы, позволяющие учесть влияние стальных элементов ванны (катодный кожух, анодная балка, чугунные плиты перекрытия шинных каналов и пр.) на значения составляющих магнитного поля. Но по-прежнему конструкция электролизера принимается к широкому внедрению только после тщательной проверки ее на опытных участках.

Контрольные вопросы 1. Что общего у всех электролизёров? 2. Чем отличаются контрфорсные катоды от шпангоутных? 3. Зачем нужны контрфорсы? 4. Что такое шпангоут? 5. Почему инертный анод является нерасходуемым? 6. Как подаётся ток в электролизёр и как отводится?

|

||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 995; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.73.6 (0.01 с.) |