Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура основного производственного процессаСодержание книги

Поиск на нашем сайте

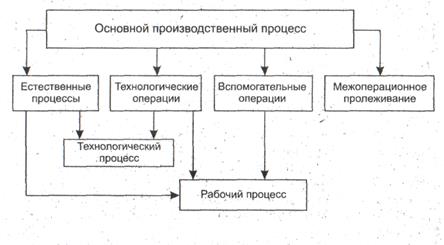

Основные производственные процессы – это процессы превращения сырья и материалов в готовую продукцию, являющуюся основной, профильной продукцией для данного предприятия. Объединение основных, вспомогательных, обслуживающих и других процессов в определенной последовательности образует структуру производственного процесса (рис. 3.1.1).

Рис. 3.1.1 Структура основного производственного процесса

Основной производственный процесс представляет процесс производства основной продукции, который включает естественные процессы, технологический и рабочий процессы, а также межоперационное пролеживание. Естественный процесс — процесс, который приводит к изменению свойств и состава предмета труда, Но протекает без участия человека (например, при изготовлении некоторых видов химической продукций). Естественные производственные процессы можно рассматривать как необходимые технологические перерывы между операциями (остывание, сушка, вызревание и т. д.). Технологический процесс представляет собой совокупность процессов, в результате которых происходят все необходимые изменения в предмете труда, т. е. он превращается в готовую продукцию. Вспомогательные операции способствуют выполнению основных операций (транспортировка, контроль, сортировка продукции и т.д.). Рабочий процесс — совокупность всех трудовых процессов (основных и вспомогательных операций). Структура производственного процесса изменяется под воздействием технологии применяемого оборудования».разделения труда, организации производства и др. Межоперационное пролеживание — перерывы, предусмотренные технологическим процессом.

3.2 Характеристика основных типов планировок производства, их преимущества и недостатки К организации производственных процессов в пространстве относятся планировка предприятия и его структурных подразделений, размещение и компоновка оборудования, перемещение и складирование материалов и т.п. Рациональная планировка сервисных систем должна предусматривать обеспечение удобства обслуживания клиентов. Особенности организации производственных процессов в пространстве предопределяются основными характеристиками производимой продукции или оказываемых услуг и в основном зависят от типа производственной системы. Рациональная планировка должна удовлетворять следующим основным требованиям:

- относительная простота (отсутствие дублирующих или чрезмерно раздробленных мелких подразделений); - наиболее полное использование имеющихся площадей; - обеспечение возможности расширения площадей без существенных нарушений текущих процессов; - соблюдение принципа прямоточности; - минимизация перемещения материалов, людей, документов; - обеспечение гибкости операционной системы (возможность внесения изменений в процессы изготовления изделий/обслуживания клиентов); - создание удовлетворительной физической среды для работников; - удобство для потребителей во время обслуживания. Существует три основных типа планировок производства (способа расположения рабочих мест/процессов в пространстве): 1. функциональная, 2. линейная (поточная), 3. фиксированная (позиционная). 1. При пооперационной функциональной планировке производственные ресурсы группируются по признаку выполняемой работы (процесса). Например, в механическом цехе машиностроительного предприятия все токарные станки группируются на одном участке, все фрезерные – на другом и т.д. При такой планировке подразделение выполняет однородный комплекс технологических операций или процессов над разнородными предметами труда, соответственно, имеет технологическую специализацию (рис. 3.2.2).

П Р О Е З Д (П Р О Х О Д) или З А Л

Рис. 3.2.2 Функциональная планировка

Используется при мелкосерийном производстве, когда отдельные изделия или клиенты перемещаются с одного на другой, в зависимости от конкретных требований. Проблема: минимизация транспортных операций или передвижений клиента.

2. При линейной (поточной) планировке производственные ресурсы располагают в виде последовательности рабочих мест в соответствии с теми операциями, которые требуются для выпуска готового продукта/ обслуживания клиента. При этом для сокращения затрат на перемещение обрабатываемых предметов рабочие места располагают как можно ближе друг к другу. Типичный пример – сборочная линия (рис. 3.2.3).

Рис. 3.2.3 Линейная (поточная) планировка

Применяется в массовом производстве или в системах с непрерывными процессами, где каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Проблема: правильное распределение нагрузки на рабочие места во избежание образования «узких мест».

3. При фиксированной позиционной планировке изделие или клиент неподвижны, а к месту работы по мере необходимости подаются различные производственные ресурсы (рис. 3.2.4).

Рис. 3.2.4 Фиксированная позиционная планировка

Применяется в случаях, когда перемещение изделия невозможно из-за большого веса, габаритов, объема (строительство моста, сборка самолета) или нежелательно (реанимационное отделение больницы). Как правило, носят временный характер, и их сохраняют лишь до окончания работы над проектом. Проблема: необходимость расположения производственных ресурсов таким образом, чтобы они не мешали друг другу. В таблице 3.2.1 отражены основные преимущества и недостатки различных типов планировки.

Таблица 3.2.1 Преимущества и недостатки различных типов планировок

Размещение оборудования по принципу групповой технологии Идеальная производственная система должна быть гибкой и эффективной, с низкой себестоимостью единицы продукции. Использование размещения оборудования по принципу групповой технологии и на этой основе создание гибких производственных систем[3] дают возможность приблизиться к идеалу. Размещение оборудования по принципу групповой технологии предполагает создание так называемых производственных/технологических ячеек, в которых различное оборудование группируется в ячейки для выполнения операций над несколькими разными, но однородными по конструктивно-технологическим признакам изделиям. Использование принципа групповой технологии дает наибольший эффект в единичном и мелкосерийном типах производственных систем, для которых традиционно характерен технологический принцип специализации в связи с разнообразием технологических маршрутов изготавливаемых изделий.

Переход от размещения оборудования по технологическому принципу к размещению по принципу групповой технологии предполагает три стадии: 1. Группировка обрабатываемых изделий в семейства или группы, имеющие общие (подобные) маршруты обработки. Например, для маршрута 2-4-5 подобными маршрутами будут 2-4, 4-5, 2-5, 2, 4, 5. Все изделия, имеющие данные маршруты обработки, можно включить в одну группу. Задача этого этапа – выделение доминирующих потоков семейств изделий, обеспечивающих необходимых уровень загрузки оборудования предполагаемой производственной ячейки. 2. Определение структуры доминирующих потоков семейств (групп) изделий, на основе которых размещается или перемещается оборудование (процессы). 3. Физическая группировка оборудования (процессов) и технологических процессов ячейки. Переход от функциональной планировки к созданию производственных ячеек целесообразен, когда: - можно выделить доминирующие потоки групп изделий; - имеется несколько единиц оборудования каждого типа; - оборудование легко передвигается. Преимущества размещения оборудования по принципу групповой технологии: - сокращение длительности производственного цикла изготовления изделия; - Уменьшение запасов незавершенного производства; - Упрощение управления процессом производства; - Улучшение человеческих взаимоотношений (работники, входящие в состав ячейки, образуют бригаду, выполняющую законченный блок работ); - Повышение ответственности за качество выполнения операций; - Быстрое приобретение и накопление опыта работы и т.д.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.247.237 (0.008 с.) |