Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хранилища природного газа – газгольдеры.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для устранения суточной неравномерности потребления газа вблизи городов сооружают емкости, в которые вмещают весь избыточный газ в ночные часы, чтобы обратно выдать его в газораспределительную сеть города в дневные часы. С этой целью используют газгольдеры, а также объем последнего участка магистрального газопровода. Газгольдерами называются сосуды большого объема, предназначенные для хранения под давлением газов (углеводородных, 'азота и др.). При помощи газгольдеров производится также смешение и регулирование расхода газа. По принципу работы газгольдеры различают переменного и постоянного объема, а по форме сферические и цилиндрические. Газгольдеры переменного объема рассчитаны на хранение газа при низком давлении до Газгольдеры переменного объема разделяют на сухие и мокрые. Сухие газгольдеры (рис. 9.4) работают по принципу поршня и оборудованы затворами. Мокрые газгольдеры имеют верхнюю подвижную часть и внизу водяной бассейн; изготовляют их объемом 100 - 30000 м3, одно-, двух- и трехзвенными. На рис. 9.5 показана схема «мокрого» двухзвенного газгольдера. Здесь 1 – эжектор; 2 – ручной насос; 3 – гидравлический затвор; 4 – клапанная коробка; 5 – подъемно-клапанное устройство; 6 – газосборная труба; 7 – газгольдер; 8 – сливной бак. Газ, поступающий под колокол по подводящему газопроводу, поднимает его своим давлением. На определенной высоте колокол входит в зацепление с затвором телескопа и далее поднимается вместе с ним. При этом затвор колокола захватывает с собой воду из бассейна, в результате образуется газонепроницаемая гидравлическая подушка, противостоящая давлению газа в газгольдере. Газгольдеры высокого давления, в свою очередь, подразделяют на сферические и горизонтальные цилиндрические.

1 - кровля; 2 - верхнее положение шайбы (поршня); 3 - лестница-стремянка; 4 - подъемная клеть; 5 – стенка газгольдера; 6 - шайба; 7 - наружный подъемник; 8 - газопровод Рис. 9.4.Сухой газгольдер объемом 100000 с жидкостным затвором

Подземные хранилища природного газа (ПХГ). Подземные хранилища природного газа предназначаются главным образом для покрытия сезонных пиков газопотребления, т.е. для компенсации неравномерности потребления. По этой причине хранилища, как правило, сооружают вблизи трассы магистрального газопровода и потребляющих центров, крупных промышленных городов. Различают два типа ПХГ: в искусственных выработках и в пористых пластах. Первый тип хранилищ получил ограниченное распространение. Широкое использование хранилищ в истощённых нефтегазовых месторождениях объясняется минимальными дополнительными затратами на оборудование ПХГ, поскольку саму ловушку с проницаемым пластом природа уже «изготовила».

На рис. 9.6 представлена принципиальная схема такого подземного хранилища газа. Газ из магистрального газопровода (1) по газопроводу-отводу (2) поступает на компрессорную станцию (4), предварительно пройдя очистку в пылеуловителе (3). Сжатый и нагревшийся при компремировании газ очищается от масла в сепараторах (5), охлаждается в градирне, или АВО (6), и через маслоотделители (7) поступает на газораспределительный пункт (ГРП) (8). На ГРП осуществляется распределение газа по скважинам. Давление закачиваемого в подземное хранилище газа достигает 15 МПа. Для закачки, как правило, используются газомотокомпрессоры. При отборе газа из хранилища его дросселируют на ГРП (8), производят очистку и осушку газа в специальных аппаратах (9, 10), а затем после замера количества расходомером (11) возвращают в магистральный газопровод (1). Если давление газа в подземном хранилище недостаточно высоко, его предварительно компримируют и охлаждают. Рис. 9.5. Оборудование «мокрого» газгольдера

1 – магистральный газопровод; 2 – газопровод-отвод; 3, 9 – пылеуловители; 4 – компрессорная станция; 5 – сепаратор; 6 – холодильник (градирня); 7 – маслоотделитель; 8 – газораспределительный пункт; 10 – установка осушки газа; 11 – расходомер Рис. 9.6. Принципиальная схема подземного хранилища газа

Очистка газа от пыли, окалины и частиц масла перед его закачкой в хранилище имеет очень большое значение, так как в противном случае засоряется призабойная зона и уменьшается приёмистость скважин. Оптимальная глубина, на которой создаются подземные газохранилища, составляет от 500 м до 800 м. Это связано с тем, что с увеличением глубины возрастают затраты на обустройство скважин. С другой стороны, глубина не должна быть слишком малой, так как в хранилище создаются достаточно высокие давления.

Подземное хранилище заполняют газом несколько лет, закачивая каждый сезон несколько больший объём газа, чем тот, который отбирается. Общий объём газа в хранилище складывается из двух составляющих: активной и буферной. Буферный объём обеспечивает минимально необходимое заполнение хранилища, а активный − это тот объём газа, которым можно оперировать. Подземное хранение нефтепродуктов в горных выработках получило довольно широкое распространение за рубежом. Достоинствами подземного хранения являются: 1) небольшая занимаемая территория (исключается площадь самой большой зоны – зоны хранения); 2) низкая пожаро- и взрывоопасность; 3) меньшие капиталовложения, эксплуатационные расходы и металлоёмкость по сравнению с наземными стальными резервуарами. Различают следующие типы подземных хранилищ: - хранилища в отложениях каменной соли, сооружаемые методом выщелачивания (размыва); - хранилища в пластичных породах, сооружаемые методом глубинных взрывов; - шахтные хранилища; - льдогрунтовые хранилища. Выбор типа хранилища определяется геологической характеристикой горных пород, климатическими условиями и их технико-экономическими показателями.

Оборудование подземных хранилищ газа (ПХГ) Из-за неравномерности потребления режимы работы магистрального газопровода и компрессорных станций отклоняются от проектных и происходит перерасход топливного газа, используемого в газоперекачивающих агрегатах (ГПА) с газотурбинным приводом (ГТП). Для уменьшения неравномерности газопотребления и создания резервов газа на случай аварийных ситуаций на МГ используются подземные хранилища газа. С помощью ПХГ можно смягчить последствия аварийных ситуаций: например, при возникновении аварии после ПХГ излишки газа в газотранспортной системе будут закачиваться в ПХГ. В случае возникновения аварии до ПХГ из него будет подаваться такое количество газа, которое недодаёт газотранспортная система. Для закачки газа в ПХГ строят специальные ДКС. В процессе заполнения ПХГ увеличивается максимальное давление закачки. Диапазон рабочих давлений на выходе из ДКС колеблется от 4 до 19 МПа. Потери давления в пласте и в стволе скважины достигают 2 МПа, в шлейфах и коллекторах от устья скважин до компрессорной станции ПХГ – 0,2-0,3 МПа. На режим сжатия влияет высота столба газа в скважинах, достигающая в глубоких ПХГ 2-3 МПа. Таким образом, снижается давление на выходе из ДКС при закачке газа, а при отборе – на входе в ДКС. Наибольшая потребность для ПХГ магистральных газопроводов имеется в ГПА (на ДКС) на конечное давление Рк =12,8 МПа; остальные ДКС работают на Рк = 14,7 МПа и Рк = 7,4 МПа. До последнего времени на ДКС ПХГ работали в основном газомотокомпрессоры (ГМК), так как они имеют высокую степень повышения давления в одной ступени (до p = 6), высокое давление сжатия – до 105 МПа, возможность работы при широком диапазоне давлений компримируемого газа. ГПА с центробежными нагнетателями (ЦБН) конкурируют с ГМК. Решающим фактором применения ГПА с центробежными нагнетателями является снижение приведенных затрат на их сооружение и эксплуатацию, меньшая численность обслуживающего персонала. Но конструкция ГПА усложняется вследствие необходимости применения мультипликатора (повышающего редуктора) для реализации p = 3 - 4

Технологические схемы ДКС ПХГ выполняют с двумя - тремя ступенями сжатия (цехами сжатия). Режим работы ДКС ПХГ – циклический. Продолжительность периодов закачки и отбора составляет примерно 90 – 150 суток. Остальное время – нейтральный период. Основное и вспомогательное оборудование ПХГ включает в себя: - технологические газопроводы, которые служат для подачи газа из МГ на территорию хранилища, а также для подачи извлеченного из хранилища газа в МГ или потребителю; - скважины – дорогостоящее оборудование (сочетание труб различной длины и диаметра, спускаемых концентрично - одна внутри другой - в скважину). Их удельный вес в капиталовложениях всего ПХГ составляет около 40 – 60%; - газораспределительный пункт (ГРП), в котором выполняются следующие технологические операции: распределение газа по скважинам, регулирование расхода и давления газа, очистка газа от твердых и жидких примесей; измерение расхода, температуры и давления газа, количества отделяемых твердых и жидких компонентов, испытание скважин. На ГРП регуляторы давления не устанавливаются. Регулирование давления осуществляется дросселированием в штуцерах. На нагнетательных линиях ГРП предусмотрена установка обратных клапанов; - компрессорная станция для сжатия газа, подаваемого в ПХГ (ДКС); - аппараты для очистки и осушки газа; - маслоотделители, если на КС установлены ГМК; - вспомогательное оборудование: обогреватели у устья скважин для предотвращения образования гидратов и замерзания сборных линий; установки для ввода метанола; аппараты воздушного охлаждения газа (АВОГ) для охлаждения сжатого газа; контрольно-измерительные приборы – на центральном пункте.

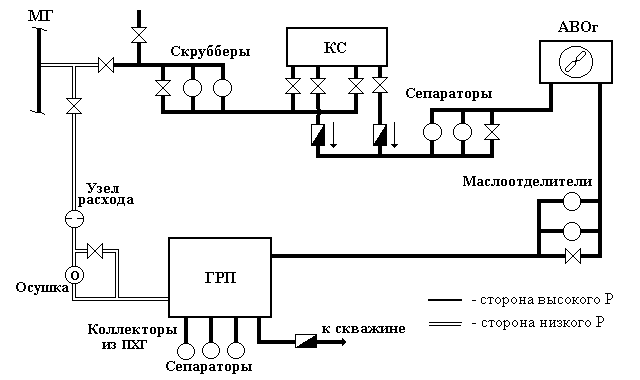

В схеме обустройства ПХГ (рис. 9.7) обычно разделяют стороны высокого и низкого давления. Сторона высокого давления включает все трубопроводы и аппараты, относящиеся к нагнетательной линии, считая от выкида компрессоров последней ступени сжатия до пласта. Сторона низкого давления начинается за штуцером, включает установку осушки, соединительный и магистральный газопроводы. Газ из МГ поступает на предварительную очистку в скрубберах, затем на ДКС. Газ, сжатый поршневыми компрессорами, очищается от масла в сепараторах, охлаждается в АВОГ и проходит через маслоохладители. При сжатии газа с помощью центробежных нагнетателей дополнительная очистка в сепараторах и маслоотделителях на ДКС не производится. По коллектору очищенный газ поступает на газораспределительный пункт, где распределяется по скважинам и замеряется расходомерами. ГРП может находиться на территории КС или на значительном расстоянии от нее. Во избежание обратного хода газа при остановке компрессоров на выходе ДКС ставят обратные клапаны.

Рис. 9.7. Схема технологической обвязки ПХГ

При отборе газа из хранилища его направляют в сепаратор первой ступени, где отделяются капельная влага и твердые частицы, далее – в сепаратор второй ступени, работающий при давлении газопроводной системы. Затем газ проходит расходомер, обратный клапан и попадает в коллектор, ведущий на установку осушки. После осушки расход газа измеряют общим расходомером, затем газ поступает в подводящий МГ. На коллекторе между ГРП и скважинами устанавливают предохранительный клапан (ПК) на случай недопустимого повышения давления в низконапорной части системы. Если газ отбирают из ПХГ при помощи ДКС, то после очистки и компремирования он подается на установку осушки, а затем поступает в магистральный газопровод.

|

||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 764; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.32.104 (0.009 с.) |

Па (00,4 кГс/см2), в резервуарах постоянного объема газ хранят при высоком давлении - в пределах

Па (00,4 кГс/см2), в резервуарах постоянного объема газ хранят при высоком давлении - в пределах  Па (0,04 - 30 кгс/см2).

Па (0,04 - 30 кгс/см2). при Рк до 20 МПа.

при Рк до 20 МПа.