Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины и оборудование газонефтепроводовСодержание книги

Поиск на нашем сайте

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Рассмотрено и утверждено УТВЕРЖДАЮ на заседании кафедры НГОТ Зав. кафедрой НГОТ от ____________ 20__ г. ________ / С.Г. Валюхов / Протокол № ___ _________________ 20__ г.

ФАКУЛЬТЕТ МАШИНОСТРОЕНИЯ И АЭРОКОСМИЧЕСКОЙ ТЕХНИКИ Кафедра нефтегазового оборудования и транспортировки Направление: 21.03.01 «Нефтегазовое дело» Бакалаврская программа: «Эксплуатация и обслуживание объектов транспорта и хранения нефти, газа и продуктов переработки»

МАШИНЫ И ОБОРУДОВАНИЕ ГАЗОНЕФТЕПРОВОДОВ

ЖУРНАЛ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

ЧАСТЬ 1

Составитель ___________________ / В.В. Бородкин / Инициалы, фамилия

Руководитель ОПОП ___________________ / С.Г. Валюхов / Инициалы, фамилия

Воронеж 2020

Практическое занятие № 1 Технологическое оборудование промысловых Газонефтепроводов

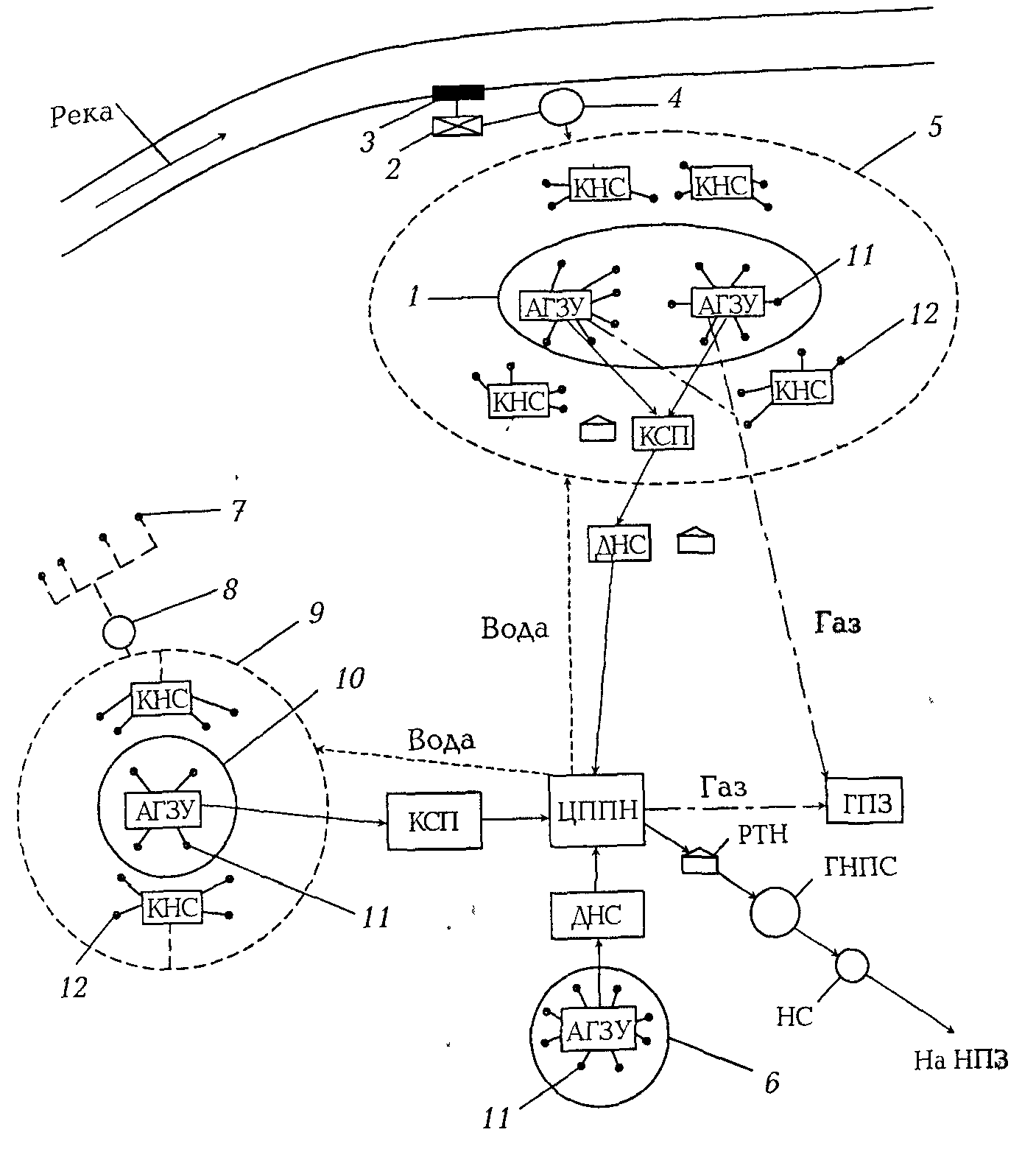

1.1. С хема централизованного сбора и подготовки нефти представлена на рис. 1.1.

Рис 1.1. Схема централизованного сбора и подготовки нефти

Структура централизованного сбора и подготовки нефти включает в себя: - 1,6,10 - контуры месторождений; - 2 - станцию очистки воды; - 3 – открытый водозабор; - 4, 8 - насосные станции первого подъема воды; - 5, 9 – кольцевые водоводы; - 7 – скважины подруслового сбора воды; - 11 - нефтяные скважины; - 12 – скважины для закачки воды в пласт; - АГЗУ – автоматизированные групповые замерные установки; - КНС - кустовые насосные станции; - КСП – комплексный сборный пункт; - ЦППН – центральный пункт подготовки нефти; - ГПЗ - газоперерабатывающий завод; - ГНПС - головную насосную перекачивающую станцию; - НПЗ - нефтеперерабатывающий завод; - РТН – резервуары товарной нефти; - НС - насосную станцию. 1.2. Схема самотечной двухтрубной системы сбора продукции скважин представлена на рис. 1.2. Рис. 1.2. Схема самотечной двухтрубной системы сбора продукции скважин

Схема самотечной двухтрубной системы сбора продукции скважин включает в себя: - 1 - скважины; - 2 - индивидуальные замерно-сепарационные установки (ИЗУ или групповые ГЗУ); - 3 - газопроводы; - 4 - выкидные самотечные линии; - 5 - сборный газопровод; - 6 - участковый негерметизированный резервуар; - 7 - сырьевой насос; - 8 - сборный коллектор; - 9 - сырьевой резервуар; - УКПН - установка комплексной подготовки нефти.

1.3. Схема высоконапорных однотрубных систем сбора продукции скважин представлена на рис. 1.3. Рис. 1.3. Высоконапорная система сбора

Схема включает в себя: - 1 - выкидные линии от скважин; - 2 - групповые замерные установки; - 3 - сборные коллекторы; - 4 - сепараторы; - 5 - дожимные насосные станции (ДНС); - 6 - сборные коллекторы нефти; - 7 - сборные коллекторы газа; - 8 - сепаратор-делитель; - 9 - установку подготовки воды (УПВ); - 10 – установку подготовки нефти; - 11 - водопровод для сточной воды; - 12 - насос подачи воды; -13 - резервуары товарной нефти; - 14 - подпорные насосы; - 15 - трубопроводы возврата нефти на УКПН; - 16 - автоматизированные установки сдачи товарной нефти; - 17 - подпорные насосы; - 18 – ГПЗ. В высоконапорных системах продукция скважин может транспортироваться на значительные расстояния под устьевым давлением порядка 6 МПа. Высоконапорные однотрубные системы сбора позволяют: - полностью устранить потери легких фракций нефти, доходящие до 3 %; - снизить металлоемкость; - сократить эксплуатационные расходы. Состав объектов сбора и подготовки нефти к транспорту решается в каждом отдельном случае в зависимости от состава добываемой продукции и расстояний между месторождениями.

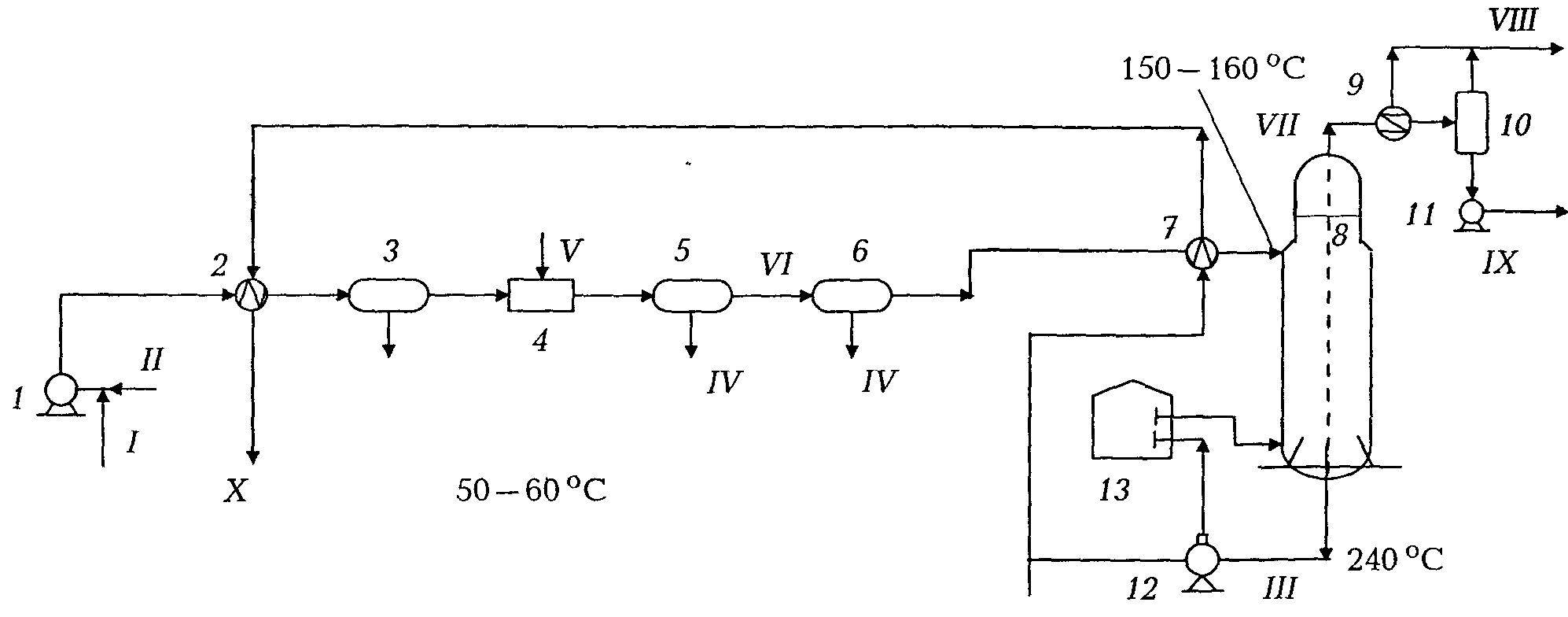

1.4. Установки для подготовки нефти Добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше, с момента образования нефтяной эмульсии. С целью подготовки нефти к дальнейшему трубопроводному транспорту на УКПН выполняют дегазацию, обезвоживание, обессоливание и стабилизацию нефти. Наиболее целесообразно устанавливать УКПН в пунктах максимальной концентрации нефти на промысле, например в товарных парках. УКПН представляет собой небольшой завод по первичной (промысловой) подготовке нефти. Согласно технологической схеме (см. рис.1.4), сырая нефть, поступающая по линии I, направляется в теплообменник 2, в котором нагревается до 50 - 60 °С горячей стабильной нефтью, поступающей по линии III после стабилизационной колонки 8.

1, 11, 12 - насос, 2, 7 - теплообменник, 3 - отстойник первой ступени обезвоживания, 4 - смеситель, 5 - отстойник второй ступени, 6 - электродегидратор, 8 – стабилизационная колонна, 9 - конденсатор-холодильник, 10 - емкость орошения, 13 - печь, I - сырая нефть; II - деэмульгатор, III - горячая стабильная нефть, IV - отделенная вода, V - пресная вода; VI - частично обезвоженная нефть, VII - пары легких углеводородов и газ, VIII - газ и несконденсированные пары углеводородов, IX - ШФЛУ, X - стабильная нефть Рис. 1.4. Технологическая схема УКПН

Подогретая нефть в отстойнике первой ступени обезвоживания 3 частично отделяется от воды и проходит через смеситель 4, где смешивается с пресной водой, поступающей по линии V для удаления солей, и направляется в отстойник второй ступени 5 и по линии VI в электродегидратор. Отделенная вода отводится по линиям IV. При необходимости улучшения степени обессоливания применяют несколько смесителей, отстойников и электродегидраторов, включенных последовательно. Обессоленная нефть насосом 14 отправляется в отпарную часть стабилизационной колонны 8 через теплообменник 7, в котором за счет тепла стабильной нефти, поступающей непосредственно снизу стабилизационной колонны, осуществляется нагрев нефти до 150 - 160 °С. В стабилизационной колонне 8 происходит отделение легких фракций нефти, которые конденсируются и передаются на ГПЗ. В нижней и верхней частях стабилизационной колонны установлены тарелочные устройства, которые способствуют более полному отделению легких фракций. Внизу отпарной части стабилизационной колонны поддерживают более высокую температуру (до 240 °С), чем температура нефти, поступающей в верхнюю часть. Температура поддерживается циркуляцией стабильной нефти из нижней части стабилизационной колонны через печь 13. Циркуляция стабильной нефти осуществляется насосом 12 по линии X. В результате нагрева из нефти интенсивно испаряются легкие фракции, которые поступают в верхнюю часть стабилизационной колонны, где на тарелках происходит более четкое разделение на легкие и тяжелые углеводороды. Пары легких углеводородов по линии VII из стабилизационной колонны поступают в конденсатор-холодильник 9, где пары охлаждаются до 30 °С, основная их часть конденсируется и накапливается в емкости по линии VII на горелки печи 13. Конденсат, или как его еще называют ШФЛУ - широкие фракции легких углеводородов, перекачивают насосом 11 в емкость хранения по линии IX.

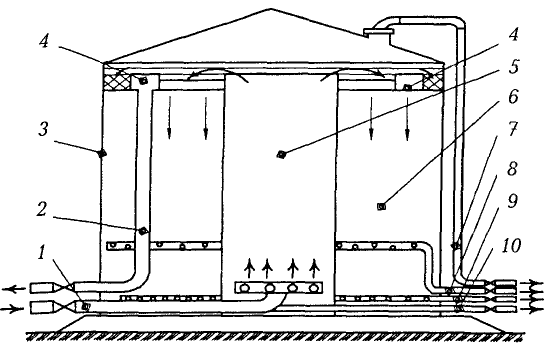

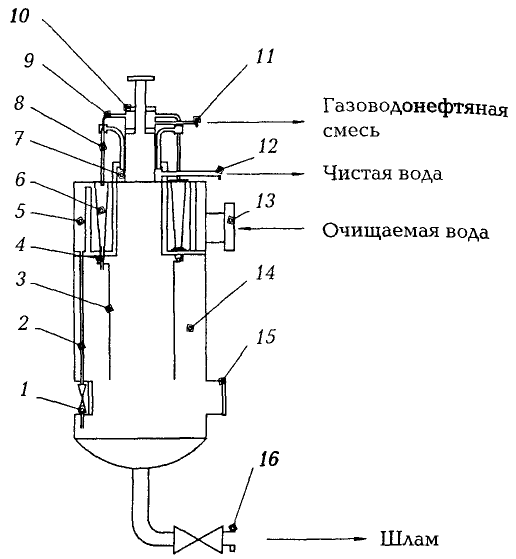

1.5. Установки для подготовки воды. На ЦППН также используют установки по подготовке воды, на которых вода, отделенная на УКПН от нефти, подвергается очистке и направляется в систему поддержания пластового давления (ППД). В системе ППД подготовленная вода с помощью кустовых насосных станций под большим давлением (до 20 - 25 МПа) через систему трубопроводов-водоводов подается к нагнетательным скважинам, а затем в продуктивные пласты. Очистку сточных вод осуществляют на установках очистки воды марок УОВ-750, УОВ-1500, УОВ-3000, УОВ-10000, имеющих пропускную способность 750, 1500, 3000 и 10000 м3/сут. Каждая такая установка состоит из четырех блоков: отстойника, флотации, сепарации, насосного. Для очистки воды после отделения от нефти используются отстойники, резервуары с двулучевым распределением потока, резервуары с гидрофобным фильтром, резервуары-флотаторы, мультигидроциклоны. Принцип действия резервуара с двулучевым распределением потока (см. рис. 1.5) следующий. 1 - перфорированное двулучевое входное распределительное устройство; 2 – сифонный кран; 3 - экранирующий лоток; 4 - стояк, 5 – антисифонное устройство, 6 - гидрозатвор; 7 - выходное распределительное устройство Рис. 1.5. Резервуар с двухлучевым устройством распределения потока Очищаемая вода поступает в резервуар-отстойник через перфорированное двулучевое входное распределительное устройство, расположенное на высоте 2,5 м от днища резервуара. Входной патрубок смонтирован перфорацией вниз, выходящие из отверстий струи воды гасятся и отражаются экранирующим лотком 3, и за счет сил энергии потока жидкость устремляется вверх. Эмульгированные глобулы нефти потоком жидкости выносятся к разделу фаз нефть - вода. Сточная вода, освободившаяся от эмульгированных глобул нефти и механических примесей, начинает движение в направлении к выходному распределительному устройству 7. Выходное распределительное устройство представляет собой также двулучевую перфорированную трубку, смонтированную перфорацией вниз, но только без лотка. Очищенная вода через гидрозатвор 6выводится из резервуара. Благодаря гидрозатвору 6 с антисифонным устройством 5 исключена возможность случайного слива уловленной нефти с потоком очищенной воды. Слив жидкости из резервуара прекращается по достижении уровня жидкости верхней части колена гидрозатвора. Для предотвращения замерзания в зимнее время гидрозатвор смонтирован внутри резервуара-отстойника и имеет небольшую высоту, благодаря чему уровень налива жидкости может изменяться, т.е. резервуар одновременно выполняет функции буферной емкости. Уловленную нефть периодически или непрерывно выводят из резервуара-отстойника через стояк 4, открыв задвижку. Полностью воду из резервуара сливают через сифонный кран 2, при этом предварительно сливают уловленную нефть через стояк 4.Резервуар-отстойник зачищают путем размыва осадка струей воды и слива размытых осадков через сифонный кран 2. Резервуар-отстойник работает в динамическом (проточном) режиме отстаивания. Двулучевые распределительные устройства ввода и отбора жидкости обеспечивают оптимальные условия всплытия нефти и оседания механических примесей. Это наиболее простое и надежное оборудование для очистки и подготовки нефтепромысловых сточных вод на объектах с большими объемами формирования стоков. Принцип работы резервуаров-отстойников с гидрофобным жидкостным фильтром состоит в следующем. Воду через распределительное устройство подают в слой нефти, высоту которого поддерживают в заданных пределах гидрозатвором и нефтеотводящей трубой. Пройдя слой нефти, вода движется вниз к кольцевому сборному трубопроводу, в котором просверлены отверстия диаметром 30 мм и с шагом 550 мм. Кольцевой трубопровод соединен в центре с отводящим трубопроводом очищенной воды. Отводящий трубопровод с внешней (или внутренней) стороны резервуара связан с гидрозатвором, регулирующим уровень слива воды в отстойнике. В отстойнике с жидкостным фильтром (см. рис. 1.6) сочетаются два процесса: контактирование загрязненной воды с очищающей гидрофобной средой (нефть) и отстаивание в динамических условиях. Рис. 1.6. Резервуар-отстойник с жидкостным гидрофобным фильтром На рис. 1.6 обозначения основных позиций следующие: 1 - перемычка для слива из резервуара загрязненного промежуточного слоя; 2 - нефтеотводящая труба; 3, 4 - элементы устройства (люков) для отвода нефти; 4, 10 - блоки; 6, 9 - датчики уровня (поплавки) 7 - устройство для распределения очищаемой воды в жидком гидрофобном фильтре (слой нефти); 8 - щелевые отверстия; 11 - крыша резервуара, 12 - шток; 13 - подвижный патрубок; 14, 15 - восходящие и нисходящие трубы (сифон); 16 - выход из резервуара очищенной воды; 17, 18, 21 - задвижки; 19 - устройство для отбора очищенной воды; 20 - подводящий трубопровод. Резервуары-флотаторы разработаны на базе стальных вертикальных резервуаров с применением в качестве флотоагента природного нефтяного газа, растворенного в очищаемой пластовой воде или дополнительно подаваемого в воду до ее очистки. Объем флотационной зоны рассчитан на пребывание в ней очищаемой воды в течение 20 мин, а объем отстойной зоны - на 3 часа. Схема резервуара-флотатора представлена на рис. 1.7.

1 - ввод воды на очистку (вместе с растворенным газом); 2 - отвод уловленной нефти; 3 - стальной вертикальный резервуар; 4 - кольцевой желоб для сбора нефти; 5 - флотационная зона; 6 - отстойная зона и ввод воды на очистку (вместе с растворенным газом); 7 - отвод газа; 8 - отвод очищенной воды; 9 - отвод шлама из отстойной зоны; 10 - отвод осадка из флотационной зоны Рис. 1.7. Резервуар-флотатор

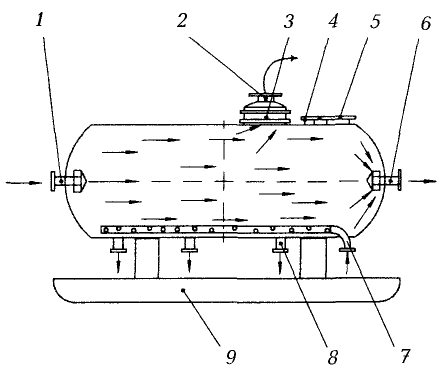

В основу данного аппарата заложен метод напорной флотации, который заключается в образовании пузырьков газа в очищаемой газонасыщенной воде при поступлении в аппарат по мере снижения давления в системе. Пузырьки газа, выделяясь из воды, флотируют на своей поверхности взвешенные частицы и нефтепродукты. Напорные горизонтальные отстойники применяют для очистки нефтепромысловых сточных вод под избыточным давлением до 0,6 МПа в различных вариантах технологических схем. В блочных автоматизированных установках очистки сточных вод применяют напорные отстойники полые, с гидрофобной коалесцирующей насадкой насыпного или патронного типа (см. рис. 1.8).

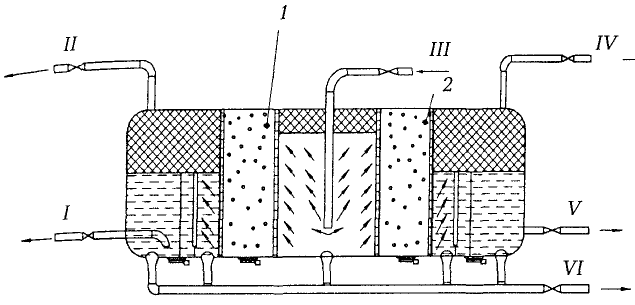

1 - ввод очищаемой воды, 2 - вывод уловленной нефти, 3 - нефтесборник, 4 - клапан, 5 - люк-лаз, 6 - вывод очищенной воды; 7 - ввод воды для размыва шлама, 8 – вывод осевшего шлама; 9 - сани Рис. 1.8. Напорный отстойник полый Время пребывания очищаемой воды в отстойнике 1,5 - 2,0 ч. Расчетное остаточное содержание нефти (нефтепродуктов) 30 - 50 мг/л; механических примесей - до 40 мг/л. Уловленная нефть выводится автоматически. Шлам из отстойника отводят периодически один раз в 3 - 5 дней. Отстойник с коалесцирующим фильтром (см. рис. 1.9) представляет собой горизонтальную цилиндрическую емкость, разделенную на ряд поперечных отсеков, два из которых заполнены гранулированным полиэтиленом с размером зерен 4 - 5 мм.

1, 2 - коалесцирующие фильтры, I, V - отвод очищенной сточной воды, II, IV - отвод уловленной нефти, III - ввод очищаемой сточной воды, VI - выпуск осадка Рис. 1.9. Отстойник с коалесцирующим фильтром

Коалесцирующий фильтр-отстойник рассчитан на очистку сточной воды, содержащей: нефти до 500-2000 мг/л и механических примесей до 50 - 70 мг/л. Остаточное содержание в очищенной нефти 15 - 20 мг/л и механических примесей до 15 мг/л достигается при скорости фильтрации до 11 м/ч. Недостатком этого отстойника является то, что при засорении коалесцирующей загрузки промывать ее рекомендуется подачей в очищаемую воду 5 - 10 % (по объему) дисперсии керосина в течение 30 мин. Мультигидроциклоны предназначены для очистки нефтепромысловых сточных вод от нефти, твердых механических примесей, а также для удаления газов. Данный аппарат (см. рис. 1.10) состоит из кольцевой распределительной камеры, 15 гидроциклонов, шламосборника и штуцеров ввода очищаемой воды, нефтегазоводяной смеси и шлама, трубопровода для сброса крупных частиц механических примесей из распределительной камеры.

1 - задвижка, 2 - дренажная труба, 3 - трубопровод дренажа крупных частиц, 4 - воздушник, 5 - распределительная камера, 6 - гидроциклон, 7 - камера слива очищенной воды, 8 - сливная камера, 9 - трубка отвода газоводяной смеси, 10 - камера сбора газоводяной смеси, 11 - штуцер отвода газоводонефтяной смеси, 12 - штуцер отвода очищенной воды, 13 - штуцер ввода очищаемой воды, 14 - шламосборник, 15 - смотровой люк, 16 - отвод шлама Рис. 1.10. Мультигидроциклон На очистку вода через штуцер поступает в распределительную камеру, где одновременно с распределением потока жидкости по 15 гидроциклонам происходит отделение крупных частиц механических примесей, которые сбрасывают периодически через трубопровод и задвижку в шламосборник. Из камеры вода через заборники поступает в гидроциклоны, где при этом получает вращательное движение и возникает центробежная сила Механические примеси, отброшенные центробежной силой к периферии вращающегося потока, через нижнее отверстие гидроциклона удаляются в шламосборник с определенной частью воды. Основная часть воды, вращаясь, поступает в сливную камеру гидроциклона, где нефть и газ концентрируются у оси вращения воды и отводятся в коллектор. Очищенная вода через перфорированные отверстия сливной трубки и сливной коллектор поступает в буферную емкость для откачки в систему заводнения нефтяных пластов. Водогазонефтяная смесь через центральную трубку, установленную концентрично в сливной трубке, поступает в водогазонефтяной коллектор, а оттуда - в емкость приема и откачки уловленной нефти и дегазации водогазонефтяной смеси. Объем водогазонефтяной смеси составляет 10 - 15 % от очищенной воды. Воду вместе с уловленной нефтью по мере накопления откачивают на установку подготовки нефти. Механические примеси, поступившие в шламосборник, оседают на его дно и по мере накопления периодически, через 1-2 сут, с небольшим количеством воды сбрасываются в шламонакопитель. Вода, попавшая в шламосборник, через отсасывающую трубку непрерывно возвращается в гидроциклон и вместе с остальной частью воды откачивается в систему заводнения. Мультигидроциклон одновременно с очисткой дегазирует очищаемую воду, в связи с чем, при использовании мультигидроциклона нет необходимости в емкости-дегазаторе.

Практическое занятие № 2 Практическое занятие № 3 Практическое занятие № 4. 4.1. Конструкция и компоновка насосного цеха

Одно из основных требований при компоновке насосного цеха - это обеспечение нормальной работы основного и вспомогательного оборудования при наименьших размерах цеха. Кроме того, должно быть обеспечено выполнение ремонтных работ без остановки перекачки. Основные помещения насосного цеха: насосный зал и зал электродвигателей. Их оборудуют грузоподъемными механизмами - мостовыми кранами. Грузоподъемность кранов определяется максимальным весом установленного оборудования. На рисунках 4.1 и 4.2 приведена компоновка насосного цеха. На общем фундаменте смонтированы насосы и электродвигатели. Для уменьшения габаритов насосного цеха и обеспечения безопасной работы часть оборудования размещают за пределами насосного цеха (задвижки, обратные клапаны, коллекторы). 1 - насос с электродвигателем; 2 - задвижка с электроприводом; 3 – клапан обратный; 4 - кран мостовой ручной двухбалочный; 5 - кран ручной мостовой однобалочный; 6 - всасывающий трубопровод Рисунок 4.1. Насосный цех, оборудованный насосными агрегатами НМ 3600-230

Рисунок 4.2. План насосного цеха, оборудованного насосными агрегатами НМ-3600-230 Несущую основу стен составляют железобетонные колонны высотой 8 - 12 м. Они же являются вертикальной основой каркаса всего здания. Продольный шаг колонн составляет 6 м, поперечный - кратный 3 м. Стены выполнены из панелей, а огнестойкая перегородка - из кирпича. При проектировании каналов для обвязочных и вспомогательных трубопроводов применяют канальную и бесканальную системы укладки трубопроводов. Канальную систему применяют для трубопроводов диаметром до 0,5 м, бесканальную - для трубопроводов больших диаметров. Помещение насосного цеха разделяют воздухонепроницаемой огнестойкой (брандмауэрной) перегородкой на два отдельных зала с отдельными входами и выходами. В первом зале устанавливают основные насосы типа НМ, блок откачки утечек, мостовой кран ручной во взрывоопасном исполнении, грузоподъемностью 10 т. Во втором зале с нормальной средой для привода насосов устанавливают синхронные электродвигатели нормального исполнения типа СТД, со встроенными водяными воздухоохладителями и замкнутым циклом вентиляции воздуха, блок централизованной маслосистемы с аккумулирующим баком и мостовой ручной кран в нормальном исполнении грузоподъемностью 25 т. Насосные агрегаты связывают трубопроводами-отводами изогнутой формы, которые соединяют их приемные и напорные патрубки через общий коллектор наружной установки. Трубопроводы укладывают в грунте и присоединяют к насосам сваркой. В общем укрытии прокладывают трубопроводные коммуникации вспомогательных систем, а также сооружают площадки для обслуживания оборудования с соответствующими ограждениями и лестницами. При проходе трубопроводов через разделительную стенку используют специальные герметизирующие сальники. Магистральные насосные агрегаты и электродвигатели соединяют между собой без промежуточного вала и устанавливают на общих фундаментах с металлическими опорными рамами. Соединение осуществляют через специальное отверстие в герметизирующей камере фрамуги разделительной стенки. К этому отверстию в камере, в соответствии с требованиями техники безопасности, по специальной системе вентиляции подают чистый воздух для создания упругой пневмозащиты между залами насосов и электродвигателей, препятствующей проникновению нефтяных паров из насосного зала в электрозал. Давление воздуха в камере перед отверстием должно составлять 25 - 30 мм водного столба, расход воздуха на одну камеру - 20 м3/ч. Указанные параметры в системе вентиляции беспромвальных соединений всех насосных агрегатов необходимо поддерживать постоянно, независимо от того, ведется перекачка данным насосом или он находится в резерве. Если в качестве привода насосов используют взрывозащищенные электродвигатели, то насосные агрегаты устанавливают в общем зале. Электропривод выбирают по результатам технико-экономического обоснования. Центровка насосных агрегатов при их монтаже осуществляется обычным путем, подцентровка в процессе эксплуатации - перемещением электродвигателей при помощи специальных приспособлений и грузоподъемных устройств. Блок откачки утечек, блок очистки и охлаждения масла размещают на специальных металлических рамах на соответствующих отметках. Такое размещение связано, прежде всего, с необходимостью технологических процессов (самотечный слив масел от подшипников двигателей и насосов до баков маслосистемы, самотечный сбор утечек). Трубопроводные коммуникации прокладывают в грунте на опорах. Для обеспечения обслуживания трубопроводных коммуникаций вспомогательных систем во время эксплуатации в местах прокладки трубопроводов предусмотрены съемные плиты покрытия. Все трубопроводные коммуникации должны быть гидравлически испытаны на давление 1,25 рраб. Компоновку оборудования, соотношение отметок и трубопроводную обвязку в основном укрытии и вне его принимают исходя из обеспечения следующих требований, определяемых расчетными параметрами используемых насосов: 1) самотечный отвод утечек от торцевых уплотнений из картера основных насосов в сборник утечек по закрытой (герметичной) схеме; 2) подача под напором погружными насосами нефти из сборников утечек и нефтесодержащих стоков в сборник нефти ударной волны и разгрузки; 3) откачка нефти насосами блока откачки утечек из сборника нефти ударной волны и разгрузки во всасывающий трубопровод магистральных насосов; 4) подача заданного количества масла к подшипникам насосов и электродвигателей и самотечное отведение его от подшипников в баки централизованной маслосистемы; 5) подача воды для охлаждения циркулирующего внутри электродвигателей воздуха; 6) подача воды для охлаждения масла централизованной маслосистемы в маслоохладителях; 7) создание упругой пневмозавесы в отверстии герметизирующей фрамуги при беспромвальном соединении насосов и электродвигателей.

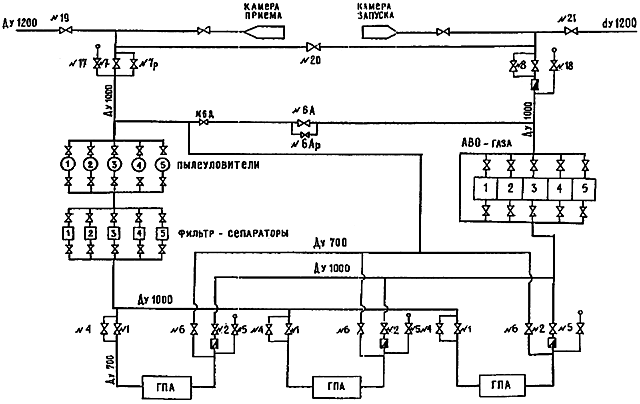

Практическое занятие № 5. Практическое занятие № 6. Практическое занятие № 7 Агрегатов (ГПА) На рис. 7.2 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА. После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана № 7р производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7, без предварительного заполнения газом технологических коммуникаций компрессорной станции. Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет и при возникновении аварийных ситуаций на КС. После крана № 7 газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от механических примесей и влаги.

Рис. 7.2. Принципиальная технологическая схема КС с параллельной обвязкой ГПА

После очистки газ по трубопроводу поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА через кран № 1 на вход центробежных нагнетателей. После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на установку охлаждения газа (АВО). После установки охлаждения, газ через выкидной шлейф по трубопроводу через выходной кран № 8, поступает в магистральный газопровод. Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС. Назначение крана № 8, который находится на узле подключения КС, аналогично крану № 7. При этом стравливание газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8. На узле подключения КС между входным и выходным трубопроводом имеется перемычка с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную подачу газа, минуя КС в период ее отключения (закрыты краны № 7 и 8; открыты свечи № 17 и 18).

На узле подключения КС установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа, за счет разности давлений - до и после поршня. На магистральном газопроводе, после КС, установлен и охранный кран № 21, назначение которого такое же, как и охранного крана № 19. При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемычка с краном № 6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 6А называется работой станции на "станционное кольцо". Параллельно крану № 6А врезан кран № 6АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д. Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,51.

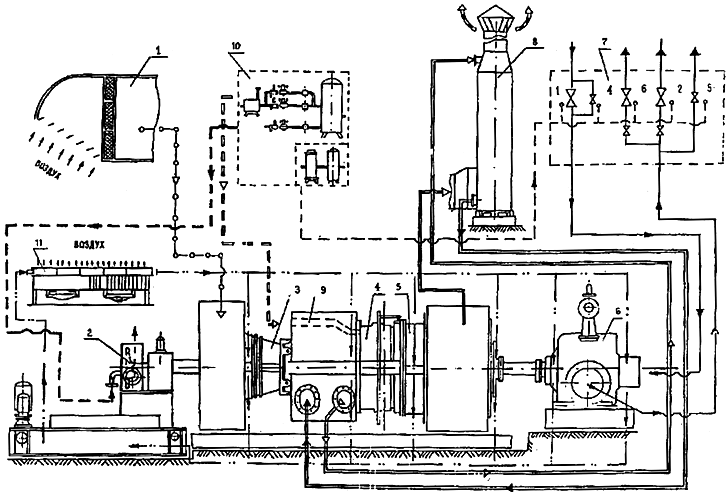

Газоперекачивающие агрегаты (ГПА) на КС Газоперекачивающий агрегат - сложная энергетическая установка, предназначенная для компремирования природного газа, поступающего на КС по магистральному газопроводу. На рис. 7.4 приведена принципиальная схема ГПА с газотурбинным приводом, где показаны все основные узлы, входящие в агрегат.

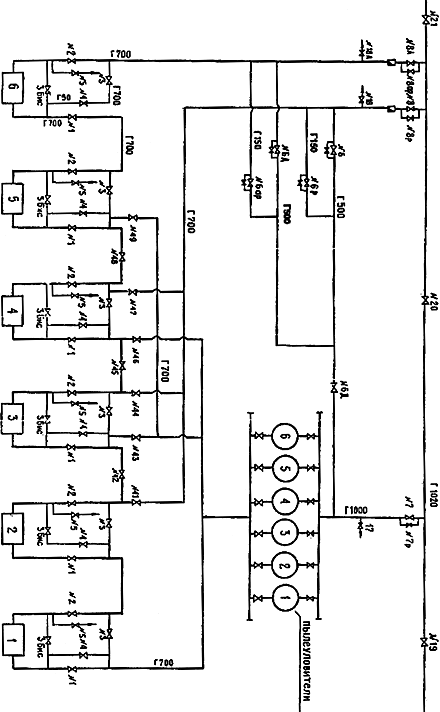

Рис. 7.3. Принципиальная технологическая схема КС с последовательной обвязкой ГПА

после рекуператора; - выхлопные газы;

Рис. 7.4. Принципиальная схема компоновки ГПА

1. Воздухозаборная камера (ВЗК) нужна для подготовки циклового воздуха, поступающего из атмосферы на вход осевого компрессора. На разных типах ГПА воздухозаборные камеры имеют различные конструкции, но все предназначены для очистки поступающего воздуха и понижения уровня шума в районе ВЗК. 2. Пусковое устройство (турбодетандер, воздушный или электрический стартер) необходимо для первоначального раскручивания осевого компрессора (ОК) и турбины высокого давления (ТВД) в момент пуска ГПА. 3. Осевой компрессор предназначен для подачи необходимого количества воздуха в камеру сгорания газотурбинной установки. 4. Турбина высокого давления служит приводом осевого компрессора и находится с ним на одном валу. 5. Турбина низкого давления (ТНД) служит для привода центробежного нагнетателя. 6. Нагнетатель природного газа представляет собой центробежный газовый компрессор без наличия промежуточного охлаждения и предназначен для компремирования природного газа. 7. Краны обвязки ГПА. 8. Регенератор (воздухоподогреватель) представляет собой теплообменный аппарат для повышения температуры воздуха, поступающего после ОК в камеру сгорания (КС), и тем самым снижения расхода топливного газа по агрегату. 9. Камера сгорания предназначена для сжигания топливного газа в потоке воздуха и получения продуктов сгорания с расчетными параметрами (давление, температура) на входе в ТВД. 10. Блок подготовки пускового и топливного газа представляет собой комплекс устройств, при помощи которых часть газа, отбираемого из магистрального газопровода, очищается от механических примесей и влаги, доводится до необходимых параметров, обусловленных требованиями эксплуатации газоперекачивающих агрегатов. 11. Аппараты воздушного охлаждения масла предназначены для охлаждения смазочного масла после подшипников турбин и нагнетателя. Кроме того, каждый ГПА снабжен системой регулирования основных параметров агрегата, системами агрегатной автоматики, автоматического пожаротушения, обнаружения загазованности помещения и др. Газоперекачивающие агрегаты, применяемые для компремирования газа на компрессорных станциях, по типу привода подразделяются на три основных группы: газотурбинные установки (ГТУ), электроприводные агрегаты (ЭГПА) и газомото-компрессорные установки (ГМК). К первой группе относятся ГПА с приводом от центробежного нагнетателя от газовой турбины; ко второй - агрегаты с приводом от электродвигателя и к третьей группе - агрегаты с приводом от поршневых двигателей внутреннего сгорания, использующих в качестве топлива природный газ. К агрегатам первой группы - основного вида привода компрессорных станций, относятся: стационарные, авиационные и судовые газотурбинные установки. К авиаприводным газотурбинным установкам относятся ГПА, приводом которых служит газовая турбина авиационного типа, специально реконструированная для использования на компрессорных станциях. ГПА нового поколения призваны обеспечить высокий уровень основных эксплуатационных показателей, включая высокую экономичность (КПД на уровне 31-36 % в зависимости от мощности агрегата), высокую надежность: наработка на отказ не менее 3,5 тыс. ч, межремонтный ресурс на уровне 20-25 тыс. ч, улучшенные экологические показатели и т.п.

Практическое занятие № 8. Нефтеналивные терминалы Для осуществления морских и речных перевозок нефти необходимо сооружать специальные причальные сооружения для швартовки и налива нефти в танки нефтеналивных судов (танкеров, барж). Комплекс таких объектов обычно называют нефтеналивными терминалами. В состав нефтеналивных терминалов входят: резервуарные парки; технологические трубопроводы; технологические насосные; узлы учета; узлы защиты от гидроударов; причальные сооружения (береговые причалы, пирсы, выносные приемные устройства и др.); шлангующие устройства (стендера, гибкие резиновые армированные шланги); очистные сооружения; вспомогательные здания и сооружения (химическая лаборатория, центральный диспетчерский пункт, котельная и др.); системы диспетчерского управления и сбора данных (SKADA и системы связи. Нефтяные терминалы выполняют ряд сопутствующих функций по обслуживанию судов: прием с судов балластных и льяльных вод; прием и обезвреживание парогазовых смесей из нефтяных танков судов; погрузку (бункеровку) на суда топлива (мазута, дизельного топлива) для энергосиловых установок

|

||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.023 с.) |

- воздух до осевого компрессора;

- воздух до осевого компрессора;  - воздух до рекуператора;

- воздух до рекуператора;  - воздух

- воздух - пусковой газ;

- пусковой газ;  - топливный газ;

- топливный газ; - импульсный газ;

- импульсный газ;  - технологический газ;

- технологический газ;  - масло

- масло