Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система разгрузки и охлаждения торцевых уплотненийСодержание книги

Поиск на нашем сайте Устройства, уплотняющие выход вала насоса из корпуса, как в процессе работы, так и при остановках агрегатов, находятся под воздействием динамического или статического напора. В основных насосах, перекачивающих нефть или нефтепродукты, величина напора в камерах уплотнений колеблется от двух - трех десятков до 700 - 800 м. При последовательном соединении насосов в первом насосе напор в камере уплотнения минимален, а в третьем максимален. Работа уплотнения под большим напором снижает надежность узла уплотнения. Поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривают систему гидравлической разгрузки с отводом части перекачиваемой жидкости по специальному трубопроводу 4(см. рисунок 4.3) в зону пониженного давления. Обычно жидкость из линии разгрузки подают либо в резервуар сбора утечек, либо в коллектор насосной станции со стороны всасывания. Наличие постоянной циркуляции жидкости из полости всасывания насоса через щелевые уплотнения 1 и полость камеры 2 торцевого уплотнения 3 обеспечивает не только снижение напора в камерах уплотнений, но и охлаждение деталей торцевого уплотнения. Отсутствие такой циркуляции контактных колец торцевого уплотнения может привести к нарушению режима работы торцевого уплотнения и даже к аварии. ВП - всасывающая полость; НП - нагнетательная полость Рисунок 4.3. Традиционная система разгрузки и охлаждения концевых уплотнений вала насоса На рисунке 4.4 приведена технологическая схема обвязки насосных агрегатов промежуточной насосной станции и системы разгрузки уплотнений вала при последовательном соединении основных насосов. Эта система получила название групповой и основным недостатком ее является снижение КПД установки из-за значительной величины перетока жидкости по линии разгрузки. Переток жидкости зависит от количества работающих насосов, развиваемых насосами напоров, состояния щелевых уплотнений и достигает нескольких десятков кубических метров в час. С появлением торцевых уплотнений, обеспечивающих необходимую надежность работы насосного агрегата, при напорах в камере уплотнений до 500-800 м стало возможным от групповой системы разгрузки отказаться, а охлаждение торцевых уплотнений обеспечить путем создания циркуляции жидкости из полости нагнетаний насоса 1 - емкость для сбора утечки; 2 - насос для откачки утечки; 3 - основные насосы Рисунок 4.4. Технологическая схема обвязки насосов промежуточной НПС

в полость всасывания насоса (см. рисунок 4.5). Такая схема получила название индивидуальной системы охлаждения торцевых уплотнений. Рисунок 4.5. Индивидуальная схема охлаждения торцевых уплотнений «нагнетательная полость - камера уплотнений»

Объем постоянно циркулирующей жидкости заметно сокращается (2 - 4 м3/ч). Нагнетательную полость насоса соединяют с камерами уплотнений 2 трубопроводом 4 диаметром 14 - 16 мм. Жидкость при этом охлаждает торцевые уплотнения 3 и через щелевые уплотнения 1 проходит в полость всасывания насоса.Вентиль 5, устанавливаемый на выходе из нагнетательной полости, позволяет регулировать объем циркулирующей жидкости. Недостатком является некоторое снижение объемного КПД насоса и засорение вентиля и трубопроводов, обнаруженное при промышленном испытании этой системы. Представляет интерес индивидуальная система охлаждения, основанная на использовании перетока части перекачиваемой жидкости под действием перепада динамического напора на всасывании насоса и во всасывающей полости рабочего колеса (см. рисунок 4.6). Рисунок 3.6. Индивидуальная система охлаждения

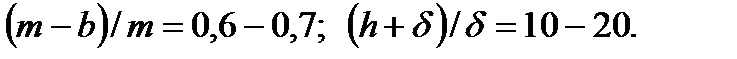

Трубка 1, установленная во всасывающем патрубке насоса 2, направляет часть перекачиваемой жидкости по трубам 4, минуя клапан 3, в полость камер торцевых уплотнений 5; обходя уплотнение 6,жидкость поступает в полость всасывания колеса 7. Независимо от порядка работы насоса в последовательной схеме переток жидкости по трубопроводу 4составляет величину, в десятки раз меньшую по сравнению с групповой системой разгрузки уплотнений, и зависит только от разности напоров на всасывании насоса и всасывающей полости центробежного колеса. При этом циркуляция жидкости в указанной системе охлаждения торцевых уплотнений не влияет на объемный КПД насоса, так как происходит переток жидкости из полости всасывания насоса в полость всасывания центробежного колеса. Объемный КПД насоса не изменяется и при износе щелевого уплотнения, что заметно проявляется в традиционной схеме разгрузки торцевых уплотнений центробежных насосов. В настоящее время в насосах, перекачивающих нефть, нашла применение импеллерная система охлаждения торцевых уплотнений. Вместо обычных щелевых уплотнений устанавливают втулку с винтовой нарезкой, которая при вращении вместе с валом насоса создает динамический напор, действующий в сторону, противоположную местоположению камеры уплотнения (см. рисунок 4.7). Рисунок 4.7. Винтовой импеллер Гладкая внешняя втулка, связанная с корпусом насоса, имеет предельный проточный канал, сообщающий полость всасывания колеса с камерой уплотнения. Устанавливающаяся постоянная циркуляция жидкости по этому каналу через камеру уплотнения обеспечивает необходимое охлаждение торцевого уплотнения. В этой системе циркуляция жидкости также не влияет на величину объемного КПД насоса. Применение подобных динамических уплотнений в насосах, перекачивающих маловязкие нефтепродукты, вызывает необходимость создания винтовой нарезки как на вращающейся, так и на неподвижной втулках. Импеллер устанавливают вместо щелевого уплотнения в промежутке между камерой торцевого уплотнения и полостью всасывания насоса. Радиальный зазор (см. рисунок 4.7), обычный для лабиринтных уплотнений, составляет 0,3 - 0,6 мм. Втулка вала имеет винтовую нарезку с размерами: т, h - шаг и глубина нарезки; b - ширина выступов; α - угол наклона винтовой линии. Взаимосвязь параметров определяют из безразмерных соотношений:

Число заходов нарезки не влияет на создаваемое импеллером давление, а подача возрастает пропорционально числу заходов нарезок. Расчеты и исследования показывают, что минимальный расход нефти через полость камеры торцевого уплотнениядолжен составлять 2 - 3 м3/ч. Расход зависит от материала трущихся пар, контактного давления в парах, режима работы торцевого уплотнения. При перекачке нефтепродуктов расход жидкости через полость камеры торцевого уплотнения должен быть увеличен.

|

||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.006 с.) |

Угол α выбирают в пределах 5о - 10о.

Угол α выбирают в пределах 5о - 10о.