Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отчет по практической работе 3

1 Характеристика распределительного вала

Номинальные диаметры опорных шеек, мм: 1-й______________________________ 3-й__________________________________ 2-й______________________________ 4-й__________________________________ Номинальная высота кулачков, мм: выпускного___________________________________ впускного____________________________________ Допустимое биение средних шеек распределительного вала, мм________________ _______________________________________________________________________ 2 Оборудование, приборы, инструменты и их краткие характеристики___________ _______________________________________________________________________ 3 Дефекты, установленные внешним осмотром_______________________________ _______________________________________________________________________ _______________________________________________________________________ 4 Результаты измерения распределительного вала

Наибольшая овальность опорных шеек, мм___________________________________ Наибольший износ опорных шеек, мм_______________________________________ Наибольший износ кулачков, мм впускного______________________________________________________ выпускного_____________________________________________________ 5 Заключение о степени износа (брак, годен к ремонту)

«____» _______________20__г Подпись студента____________________ Подпись преподавателя_______________

Контрольные вопросы 1 Какой конструктивный элемент не входит в состав распределительного вала: 1 впускные кулачки 2 распределительные кулачки 3 центровые отверстия 2 Какой конструктивный элемент не входит в состав распределительного вала: 1 выпускные кулачки 2 опорные шейки 3 шейка привода топливного насоса 3 Какой конструктивный элемент не входит в состав распределительного вала: 1 шейка под распределительную шестерню

2 эксцентрик привода топливного насоса 3 храповик 4 Какие силы не действуют на распределительный вал в процессе работы: 1 силы трения 2 силы избыточного давления газов 3 знакопеременные нагрузки 5 В результате какого износа на поверхности шеек образуются задиры, риски: 1 молекулярно-механический 2 абразивный 3 усталостный 6 Отклонение расположения распределительного вала устраняется: 1 обработкой под ремонтный размер 2 пластическим деформированием 3 вибродуговой наплавкой 7 Диаметр опорных шеек распределительного вала измеряется: 1 индикатором часового типа 2 микрометром 3 шаблоном 8 Измерения опорных шеек распределительного вала производятся: 1 в одном поясе и двух взаимно перпендикулярных плоскостях 2 в двух поясах и двух взаимно перпендикулярных плоскостях 3 в трех поясах и двух взаимно перпендикулярных плоскостях 9 Величина общего износа шеек определяется: 1 И06Щ = DИ + DН 2 И06Щ = DИ-DН 3 Иобщ = (Dи + Dн) • В 10 Величина одностороннего неравномерного износа шеек распределительного вала определяется: 1 И = (Du + Dн)-В 2 И = В*Ио6щ 3 И = Dи - И – 2Z 11 Овальность шеек распределительного вала определяется: 1 ∆ов = D11-D22 2 ∆ов = Dаа - Dвв 3 ∆ов = Dи-И-2Z 12 Конусность шеек распределительного вала определяется: 1 ∆кон = D11-D22 2 ∆кон = Dаа - Dвв 3 ∆кон= Dи-И-2Z 13 Размер обработки опорных шеек распределительного вала при износе определяется: 1 Dр = Dи-И-2Z 2 DР = В- Dи 3 Dр = 2*(Dи + Dн) 14 Прогиб распределительного вала измеряется: 1 микрометром 2 индикатором часового типа 3 шаблоном 15 Профиль кулачков распределительного вала проверяется: 1 микрометром 2 шаблоном 3 линейкой поверочной 16 Распределительный вал предназначен для: 1 распределения воздуха 2 распределения горючей смеси 3 управления работой клапанов Практическая работа 4

Дефектация шатуна

Цель: Отработать навыки определение путём измерения. Задание: Определить дефекты шатуна, величину износов и назначить технологические операций устранения дефектов.

Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по подефектной технологии; оформление отчета о результатах работы.

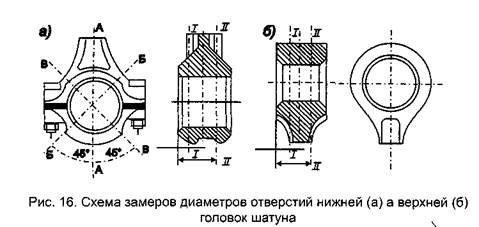

Оборудование и оснастка рабочего места: стол дефектовщика, источник сжатого воздуха с давлением до 0,6 мПа, тиски слесарные, прибор для контроля шатунов, пневматический гайковерт. Динамометрический ключ с головками, индикаторные нутромеры НИ 18-50 и 50-100, микрометры рычажные МР-50 и МР-75, штангенциркуль ШЦ-П-160-0,05. Конструктивно-технологическая характеристика детали Основные конструктивные элементы шатуна — верхняя и нижняя головки, стержень шатуна, отверстия под болты нижней головки. Требования к точности размеров обрабатываемых поверхностей в пределах квапитетов 4-5; отклонения формы не должны превышать половины поля допуска на размер; отклонения расположения не должны превышать 0,02-0,05 мм на 100 мм длины. Шатуны должны соответствовать заданной массе. Расстояние между осями головок выдерживается с точностью до 0,1 мм. Шероховатость обрабатьваемых отверстий не грубее Ra = 0,63 мкм. Установочными базами служат основные рабочие поверхности. Вид и характер дефектов. Способы их устранения. В процессе работы на шатун действуют значительные нагрузки от давления газов в цилиндрах и инерционных сил, что вызывает напряжение изгиба и кручения в условиях повышенной температуры и контактных циклических нагрузок на поверхности отверстий. Это вызывает появление износов отверстий (Аизн до 0,05 мм) и торцов нижней головки (Дизн до 0,1 мм). Деформация от изгиба и скручивания может достигать Аизн = 0,2 мм на 100 мм длины. Износы устраняют слесарно-механической обработкой или железнением; деформации - правкой «вхолодную» с последующей термической стабилизацией. При механических повреждениях шатун бракуют.

Содержание работы

Контрольные вопросы 1 Какой конструктивный элемент не входит в состав шатуна: 1 верхняя головка 2 шатунная шейка 3 стержень шатуна 2 Какой конструктивный элемент не входит в состав шатуна: 1 нижняя головка 2 отверстия под болты нижней головки 3 отверстие под поршень 3 Какой дефект контролируется при проверке шатуна: 1 зазор в верхней головке 2 расстояние между осями головок3) усилие затяжки болтов нижней головки

4 Установочной базой при контроле шатуна служат: 1 фаски стержня шатуна 2 отверстия под болты в нижней головке 3 основные рабочие поверхности 5 Расстояние между осями головок шатуна выдерживается с точностью: 1 до 0,01 мм 2 до 0,05 мм 3 до 0,10 мм 6 Отклонения расположения элементов шатуна на 100 мм длины не должно превышать: 1 0,02-0,05 2 0,05-0,10 3 0,1 -0,2 7 При каком виде износа возникают отклонения расположения элементов шатуна: 1 абразивный 2 молекулярно-механический 3 пластического деформирования 8 Какой тип подшипников используется в шатуне: 1 качения 2 скольжения 3 упорно-радиальные 9 В результате какого износа на основных рабочих поверхностях шатуна появляются риски? 1 молекулярно-механический 2 усталостный 3 абразивный 10 Диаметр отверстия нижней головки шатуна измеряется: 1 микрометром 2 индикаторным нутромером 3 измерительным микроскопом 11 При определении состояния нижней головки шатуна измерения проводятся: 1 в двух поясах и трех плоскостях 2 в двух поясах и двух плоскостях 3 в трех поясах и одной плоскости 12 При определении состояния верхней головки шатуна измерения проводятся: 1 в двух поясах и трех плоскостях 2 в двух поясах и двух плоскостях 3 в трех поясах и одной плоскости 13 Овальность отверстия головки шатуна определяется: 1 ∆ов=D1-1-DII-II 2 ∆ОВ=Dмах-Dн 3 ∆ОВ=Dмах-DMin 14 Конусность головки шатуна определяется: 1 ∆кон=Dмах- DMin 2 ∆КОН=Dмах-Dн 3 ∆КОН=D1-1-DII-II 15 Величина износа отверстия шатуна определяется: 1 Иизн= DMах-Dmin 2 Иизн= DMах-Dн 3 Иизн=2*(DMах-Dmin) 16 Состояние шатуна в сборе определяется: 1 L = I + 0,5(D1 + D2) 2 L = I + 2 (D1 + D2) 3 L = I + 2 (D1 - D2) 17 Нижняя головка шатуна устанавливается на: 1 поршневой палец 2 коренную шейку 3 шатунную шейку 18 Верхняя головка шатуна устанавливается на: 1 поршневой палец 2 шатунную шейку 3 опорную шейку 19 Сколько значений овальности определяется для отверстия нижней головки шатуна: 1 одно 2 два 3 три 20 Сколько значений конусообразности определяется для отверстия в нижней головке шатуна: 1 одно 2 два 3 три

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 415; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.219.217 (0.072 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||