Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отчет по практической работе 1

1 Характеристика блока цилиндров

Номинальный диаметр цилиндров, мм______________ Допустимая овальность цилиндров, мм_____________ Допустимая конусность цилиндров, мм____________ Ремонтные размеры цилиндров, мм_______________

2 Оборудование, приборы, инструмент и их краткую характеристику________ ___________________________________________________________________________________________________________________________________________________ 3 Дефекты, установленные внешним осмотром ___________________________ ___________________________________________________________________________________________________________________________________________________ 4 Дефекты, установленные гидравлическим испытанием блока______________ ___________________________________________________________________________________________________________________________________________________ 5 Определение состояния резьбы в отверстиях под шпильки крепления головки блока цилиндров _________________________________________________________ ___________________________________________________________________________________________________________________________________________________ 6 Определение состояния отверстий под толкатели________________________ ___________________________________________________________________________________________________________________________________________________ 7 Определение состояния гильзы цилиндров______________________________ ___________________________________________________________________________________________________________________________________________________ 7.1 Замеры отверстия под поршень по поясам, мм: I-I______________________ II-II____________________ III-III___________________

7.2 Замеры взаимно перпендикулярных плоскостей: А-А_______________ Б-Б________________

7.3 Определение величины износа: общего______________________ одностороннего_______________

7.4 Определение нецилиндричности, мм: овальности_______________________ конусности_______________________

7.5 Определение размера обработки отверстия под поршень, мм: Др_________________

7.6 Назначение категории размера_________________________

7.7 Определение состояния посадочной поверхности гильзы II-II_______________________ А-А_______________________ Б-Б_______________________ 8 Заключение_________________________________________________________ _____________________________________________________________________________________________________________________________________________________________________________________________________________________________

«_____» _______________20___г

Подпись студента _____________________ Подпись преподавателя_________________

Контрольные вопросы 1 Какой элемент не входит в состав блока цилиндров? 1 верхний картер 2 картер сцепления 3 головка блока 2 Какой элемент не входит в состав гильзы цилиндров? 1 отверстие под поршень 2 отверстие под поршневой палец 3установочный буртик 3 В результате какого износа на гильзе образуются трещины? 1 молекулярно-механический 2 усталостный 3 окислительный 4 При дефектации блока цилиндров установочной базой служат: 1 привалочная поверхность под головку блока 2 гнезда под вкладыши коренных подшипников 3 привалочная поверхность масляного картера 5 Какой элемент не входит в состав блока цилиндров? 1 посадочные отверстия под гильзу 2 гнезда под вкладыши шатунных подшипников 3 гнезда под вкладыши коренных подшипников 6 Какой элемент не входит в состав блока цилиндров? 1 стенки рубашки охлаждения 2 привалочная поверхность под крышку распределительных шестерен 3 кривошип 7 Какой элемент не входит в состав гильзы цилиндров? 1 отверстие под головку блока 2 отверстие под поршень 3установочный буртик 8 В результате какого износа на гильзе цилиндров образуются трещины? 1 фреттинг-коррозия 2 усталостный 3 абразивный 9 Какой элемент не входит в состав блока цилиндров? 1 привалочная поверхность под головку блока 2 привалочная поверхность под картер сцепления 3 привалочная поверхность под карбюратор 10 Какой элемент не входит в состав блока цилиндров? 1 привалочная поверхность масляного картера 2 привалочная поверхность маховика 3 гнезда под вкладыши коренных подшипников 11 В результате какого износа на гильзе образуются трещины? 1 водородный 2коррозионный 3 усталостный 12 При проведении дефектации блока цилиндров установочной базой служат: 1 привалочная поверхность масляного картера 2 привалочная поверхность под головку блока 3 посадочное отверстие под гильзы 13 При дефектации гильзы установочной базой служат: 1 установочные буртики 2 отверстие под поршень 3 фаски отверстия под поршень 14 Состояния отверстий под толкатели определяют с помощью:

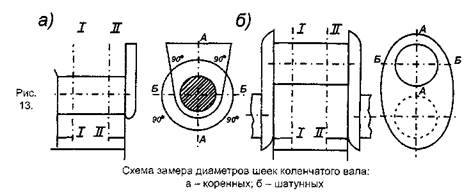

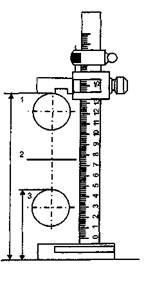

1 нутромера 2 микрометра 3 калибра-пробки 15 Состояние резьбы в отверстии определяется: 1 метчиком 2 плашкой 3 резьбовой калибр-пробкой 16 Износ в отверстии гильзы под поршень замеряется: 1 микрометром 2 штангенциркулем 3 нутромером 17 Овальность отверстия под поршень гильзы цилиндров определяются: 1 ∆ОВ = Dаа + Dвв 2 ∆ОВ = Daa-DBB 3 ∆ОВ = Daa – Dmin 18 Конусообразность отверстия под поршень гильзы цилиндров определяется: 1 ∆кон = Daa+DBB 2 ∆кон=Daa-Dmin 3 ∆кон = Dmax+Dmin 19 Величина общего износа отверстия под поршень гильзы цилиндров определяется: 1 И06Щ = DИ+DН 2 И06Щ = DИ-DН 3)И06щ = 2*(Dи + Dн) 20 Величина одностороннего неравномерного износа определяется: 1 И = В*DН 2 И = В*Dобщ 3 И = D06Щ - Dн 21 Размер обработки отверстия под поршень определяется: 1 DP = Dи + 2Z 2 Dр = Dи + И + 2Z. 3 Dр = 2Z (Dи + И) 22 Какой дефект не присутствует на гильзах цилиндров? 1 риски, задиры 2 дефекты резьб 3 трещины 23 Индикаторный нутромер на базовый размер можно устанавливать с помощью: 1 базы данных 2 микрометра 3 компрессометра Практическая работа 2 Дефектация коленчатого вала Цель: Отработать навыки определение путём измерения. Задание: Определить дефекты коленчатого вала, величину износов и назначить технологические операций устранения дефектов. Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по дефектной технологии; оформление акта о результатах работы. Оборудование и оснастка рабочего места: Лабораторный стол, прибор для установки деталей в центрах и проверки биения, стойка микрометр, штатив, лупа 4-кратного увеличения, микрометр рычажный, микрометрический глубиномер 0-100,штангенциркуль ШЦ-1-160-0,1, штангенрейсмус ПР-250-0,05,штангенглубиномер, индикатор часового типа.

Конструктивно-технологическая характеристика детали. Основные конструктивные элементы коленчатого вала - коренные и шатунные шейки, носок вала (посадочные поверхности под шкив и шестерню), шпоночная канавка, резьба под храповик, фланец вала (отверстия под болты крепления маховика и под подшипник ведущего вала коробки передач). Требования к точности размеров: в пределах квалитетов 4-5 (для шеек валов) и квалитетов 6-7 для остальных конструктивных элементов, отклонения форм и расположения не должны выходить за пределы поля допуска 5-го квалитета. Отклонения радиуса кривошипа не должны превышать значения ± 0,05 мм. Шероховатость поверхности шеек не грубее Ка = 0,32 мкм. Коленчатые валы должны быть динамически отбалансированы. Установочной базой служат фаски в отверстиях под храповики под подшипник ведущего вала коробки передач. Вид и характер дефектов. Способы их устранения. В процессе работы на коленчатый вал воздействуют силы трения. вибрация, знакопеременные нагрузки, среда и др. Это вызывает появление износов. (∆изндо 0,1 мм, ∆нецы до 0,08 мм), нарушение качества поверхности шеек коленчатого вала (задиры, риски, коррозия),.механические повреждения (трещины, дефекты резьб), отклонения расположения (АБИЕНИЯ до 0,150 мм). Скрытые дефекты определяются при помощи люминесцентных (ЛДА-3, ЛД-2), магнитных (МДВ, 77МД-1, МЭД-2) и ультразвуковых (УЗД-7Н) дефектоскопов.

Возникающие дефекты устраняются обработкой под ремонтные размеры (РР), слесарно-механической обработкой, наплавкой.

Содержание работы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 282; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.68.14 (0.026 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||