Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные элементы центробежных насосов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Корпус насоса. В основном применяются спиральные и секционные корпуса. Спиральные корпуса применяются для одноступенчатых (с одним рабочим колесом) и многоступенчатых насосов. Корпус насоса спирального типа представляет собой сложную деталь, состоящую из оболочек различной формы, целого ряда различным образом нагруженных и закрепленных пластин произвольной формы и т.д. Такой корпус для консольного насоса может быть выполнен либо в виде отдельной отливки, либо с крышкой и патрубком (рисунок 2.102). Насосы с проходным валом, т.е. однопролетные, когда рабочее колесо или колеса расположены между подшипниками (опорами) имеют спиральный корпус, состоящий из двух частей: нижней части и крышки, соединяемых между собой шпильками (рисунки 2.103).

Рисунок 2.102 – Спиральный корпус консольного насоса

. Рисунок 2.103 – Спиральный корпус однопролетного насоса

Наличие плоскости разъема и расположение входного и выходного патрубков в нижней части корпуса создает определенные удобства для разборки и сборки насоса. Корпуса насосов спирального типа можно выполнять с различным расположением входного и выходного патрубков. Спиральные корпуса многоступенчатых насосов (см. рисунок 2.101, 2.103, 2.104) имеют много общих решений с корпусами одноступенчатых насосов. Они представляют отливки сложной формы. Ступени соединяют переводными каналами, выполненных в отливке или при помощи переводных труб. Спиральные корпуса крупных и средних насосов имеют горизонтальный разъем в плоскости, проходящей через ось насоса, что дает возможность разбирать, собирать и контролировать состояние внутренних водопроводящих каналов насоса без демонтажа трубопроводов на месте эксплуатации.

Рисунок 2.104 – Горизонтальный разъем центробежного Двухступенчатого насоса При наличии разъема входной и выходной патрубки насоса отливают в нижней части корпуса. К ней приливают также опорные лапы и кронштейны для крепления корпуса подшипников. Чаще всего патрубки располагают горизонтально и направляют в противоположные стороны. В нижней части корпуса предусматривают отверстия для полного опорожнения насоса. В крышке корпуса должны быть аналогичные отверстия для выпуска воздуха. При работе насоса эти отверстия закрывают пробками. Для транспортировки насосов в корпусе делают специальные приливы в виде крюков, проушин в ребрах жесткости или бобышек для рым-болтов. Секционный корпус представляет набор секций, имеющих разъемы в плоскостях, перпендикулярных оси насоса, входной и выходной крышек, соединенных между собой стяжным шпильками. Входная и выходная крышки являются базовыми деталями насоса. В крышках выполнены соответственно входной и выходной патрубки. Разрез секционного насоса приведен на рисунке 2.105.

Рисунок 2.105 – Разрез секционного насоса

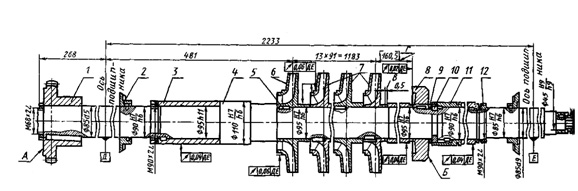

Ротор насоса. Ротор (рисунок 2.106) лопастного насоса представляет собой отдельную сборочную единицу, которая в значительной мере определяет экономичность, надежность и долговечность работы насоса.

Рисунок 2.106 – Ротор многоступенчатого насоса Базовой деталью ротора является обычно двухопорный вал, на котором устанавливают рабочие колеса, защитные втулки, полумуфту и другие мелкие детали, закрепленные на валу. При консольной конструкции ротора (рисунок 2.107,а) рабочее колесо располагают на конце вала и фиксируют на нем в осевом направлении гайкой, которая одновременно является обтекателем. В одноступенчатых насосах с проходным валом (рисунок 2.107,б) рабочее колесо обычно устанавливают на равном расстоянии от опор. В многоступенчатых насосах (рисунок 2.107,в,г) расположение комплекта колес зависит от конструктивной схемы насоса. Рабочие колеса ступеней упираются в буртик вала и через втулки круглыми гайками фиксируются в осевом направлении. В насосах, перекачивающих горячие жидкости, между комплектом рабочих колес и упорной втулкой предусматривают зазор 0,5–1,0 мм для компенсации тепловых расширений деталей ротора.

а – ротор консольного насоса; в – ротор однопролетного одноступенчатого насоса; в, г – роторы многоступенчатых однопролетных насосов Рисунок 2.107 – Роторы насосов

Защитные втулки либо навинчивают на вал, либо поджимают в осевом направлении круглыми гайками. На приводном конце вала, имеющем цилиндрическую или коническую форму, устанавливают полумуфту, которая в осевом направлении может фиксироваться круглой гайкой. Большинство деталей ротора посажены на вал на шпонках. Детали, устанавливаемые без шпоночного соединения, должны быть надежно закреплены от проворачивания. В зависимости от конструктивной схемы насоса роторы бывают с односторонним (входные воронки рабочих колес направлены в одну сторону) и симметричным расположением рабочих колес. В последнем случае рабочие колеса попарно раздвинуты входными воронками в противоположные стороны. Рабочие колеса. В рабочем колесе происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости. Рабочие колеса выполняют радиального, диагонального и осевого типов. Рабочее колесо закрытого типа (рисунок 2.108,а, 2.109) состоит из ведущего 3 и ведомого 1 дисков с расположенными между ними лопастями 2. Рабочее колесо полуоткрытого типа (рисунок 2.108,б) не имеет покрывающего диска, а лопасти выполнены заодно с основным (ведущим) диском. Рабочее колесо открытого типа (рисунок 2.108,в) не имеет дисков, а лопасти крепятся к втулке, аналогично рабочему колесу осевого насоса.

а, б, в – центробежных (а – закрытого типа; б – полуоткрытого типа; в – открытого типа); г – вихревого насоса; д – осевого насоса; 1 – ведомый диск; 2 – лопасть; 3 – ведущий диск Рисунок 2.108 – Схемы рабочих колес динамических насосов

Рисунок 2.109 – Рабочие колеса закрытого типа Количество лопастей обычно от шести до восьми, но для насосов, предназначенных для перекачки загрязненных жидкостей, число их уменьшают до двух или четырех. Этим увеличивают сечение каналов для прохода взвешенных частиц. Форму и размеры проточной части колеса определяют расчетом. При этом учитывают его механическую прочность и технологичность изготовления. Зазор между колесом и крышкой должен быть минимальным, но обеспечивающим свободное (без трения) вращение колеса. Обычно его выбирают в пределах 0,4–0,6 мм. С увеличением зазора возрастает количество жидкости, перетекающей из напорной полости во всасывающую под влиянием разности давлений. Передний диск колеса имеет обточенную цилиндрическую поверхность, которой он входит в крышку корпуса насоса. В крышке, в свою очередь, запрессовано уплотнительное кольцо. Втулки и муфты. Основное назначение втулок – предохранять вал от коррозии, эрозии и износа. Существует большое разнообразие втулок по назначению и конструктивным признакам. Наиболее ответственными являются втулки вала в зоне концевых уплотнений вала. В зависимости от типа уплотнения меняется и назначение втулок. В насосах наибольшее распространение получили три типа соединительных муфт: упругие, упруго-пальцевые и зубчатые. Все центробежные насосы, предусмотренные стандартом, рассчитаны на привод от электродвигателей при непосредственном соединении упругой муфтой (рисунок 2.110). Однако насосы типа К могут поставляться и со шкивом для ременной передачи.

Благодаря применению упругих элементов новых конструкций, муфты допускают увеличенный по сравнению с известными стандартными элементами перекос осей валов, радиальные и осевые смещения. Конструкция муфт позволяет легко их устанавливать и сократить время монтажа. Концевые уплотнения вала. Для уплотнения вала насоса в местах выхода его из корпуса предусматриваются концевые уплотнения, которые: – предотвращают утечки перекачиваемой жидкости из насоса; – не допускают попадания воздуха в насос при работе последнего с разряжением на входе; – обеспечивают охлаждение вала при перекачивании горячих жидкостей для предупреждения нагрева шеек вала в подшипниках; – обеспечивают полную герметизацию вала при перекачивании токсичных или взрывоопасных жидкостей. Концевые уплотнения являются одним из важнейших узлов насоса, характеризующих надежность его работы. При всем многообразии конструктивных исполнений концевые уплотнения могут быть разделены на три группы: – контактные; – бесконтактные; – комбинированные. Контактные уплотнения разделяют на сальниковые, торцовые и уплотнения с плавающими кольцами. Наибольшее распространение в настоящее время получили торцовые уплотнения, так обеспечивают практически полную герметичность. Торцовые уплотнения имеют многочисленные конструктивные разновидности. Торцовые уплотнения бывают одинарными (рисунок 2.110, 2.111), двойными (рисунок 2.112), одноступенчатыми, двухступенчатыми и т.д.

1 − стационарная пара трения; 2 − вращающаяся пара трения; 3 − хомут; 4 − кольцо; 5 − пружина; 8 − нажимное кольцо; 7, 9 − V-кольцо; 10 − нажимное кольцо; 6, 11, 12 − винт Рисунок 2.110 − Схема одинарного торцевого уплотнения

Рисунок 2.112 − Схема двойного торцового уплотнения типа тандем

Уплотнение осуществляется между не вращающейся 1 и вращающейся 2 деталями, которые прижимаются одна к другой пружиной 3 (сильфоном 4). Вращающееся кольцо закрепляется на валу насоса, а не вращающееся – может перемещаться в осевом направлении. Существуют и другие конструктивные исполнения закрепления колец на валу. Уплотнение неподвижных одна относительно другой деталей осуществляется кольцами из резины или пластмассы. Подвижный в осевом направлении элемент центрируют в корпусе по резиновому кольцу круглого сечения, благодаря чему он может перемещаться по поверхности жесткого элемента. Уплотнения рабочего колеса. Уплотнение рабочего колеса центробежного насоса служит для уменьшения объемных потерь и увеличения КПД путем снижения протечек воды из напорной части во всасывающую через зазор между ротором и статором. В качестве уплотнения рабочего колеса обычно применяются бесконтактные уплотнения щелевого типа. Их уплотняющий эффект основан на использовании гидравлического сопротивления кольцевых дросселей с малым радиальным зазором. Радиальный зазор принимают минимальным при условии обеспечения надежной сборки и работы без металлического контакта вращающихся и неподвижных элементов насоса. На рисунке 2.113 показаны схемы щелевых уплотнений, применяемых в центробежных насосах. Щелевое уплотнение состоит из уплотнительного и защитного колец, закрепленных соответственно в корпусе насоса и на рабочем колесе. Кольца запрессовываются или крепятся винтами таким образом, что между их уплотнительными поверхностями образуется щель с зазором.

а – прямое; б – угловое; 1 – корпус насоса; 2 – уплотнительное кольцо; 3 – рабочее колесо; 4 – защитное кольцо Рисунок 2.113 – Щелевые уплотнения рабочего колеса

Материал уплотнительных и защитных колец должен обладать хорошей износостойкостью, эрозионной и коррозионной стойкостью, а также стойкостью против задирания при возможном соприкосновении вращающихся и неподвижных поверхностей или попадания в щель металлических включение. Подшипники. В преобладающем большинстве насосов применяют выносные подшипниковые опоры. Все подшипники подразделяют на две группы: радиальные – воспринимающие радиальные усилия, и упорные – воспринимающие осевые усилия, действующие на ротор. Для малых и средних насосов в качестве радиальных опор применяют шарико- и роликоподшипники (рисунок 2.114). Основным их преимуществом являются минимальные потери на трение, небольшие размеры, легкая смена и способность многих подшипников качения воспринимать не только радиальные, но и осевые усилия.

Рисунок 2.114 − Шариковый подшипник При больших окружных скоростях работоспособность шарикоподшипников резко снижается. Кроме того, при разрушении подшипника, как правило, происходит разрушение ротора. Поэтому для ответственных насосов в качестве радиальных опор часто применяют подшипники скольжения, которые при правильной установке и эксплуатации имеют практически неограниченное время эксплуатации. В большинстве конструкций много ступенчатых насосов для восприятия неуравновешенного осевого усилия применяют два радиально-упорных шарикоподшипника, воспринимающих усилие в двух направлениях. Упорный подшипник, как правило, располагают со стороны свободного конца вала насоса в общем корпусе с радиальным подшипником. В настоящее время продолжаются работы по разработке новых конструкций насосов. Библиографический список

1 Технология и оборудование процессов переработки нефти и газа: учебное пособие / С.А. Ахметов [и др.]; ред. С.А. Ахметов. – М.: Недра, 2006. – 868 с. 2 Справочник нефтепереработчика: справочное издание / ред.: Г.А. Ластовкин, Е.Д. Радченко, М.Г. Рудин. – Л.: Химия, 1986. – 648 с. 3 Касаткин, А.Г. Основные процессы и аппараты химической технологии: учебник для вузов / А.Г. Касаткин. – 14-е изд., стер. – М.: Альянс, 2008. – 753 с. 4 Лащинский, А.А. Конструирование сварных химических аппаратов: справочник / А.А. Лащинский; ред. А.Р. Толчинский. – 3-е изд., стер. – М.: Альянс, 2011. – 384 с. 5 Расчеты основных процессов и аппаратов нефтепереработки: справочник / Г.Г. Рабинович, П.М. Рябых, П.А. Хохряков; ред. Е.Н. Судаков. – 3-е изд., перераб. и доп. – М.: Химия, 1979. – 566 с. 6 Фарамазов, С.А. Оборудование нефтеперерабатывающих заводов и его эксплуатация: учебное пособие для техникумов / С.А. Фарамазов. – 2-е изд., перераб. и доп. – М.: Химия, 1984. - 328 с. 7 Дытнерский, Ю.И.Процессы и аппараты химической технологии: в 2 кн.: учебник для втузов / Ю.И. Дытнерский. – М.: Химия,1995. 8 Машины и аппараты химических производств: учебное для вузов / И.И. Поникаров [и др.]. – М.: Машиностроение, 1989. - 368 с. 9 Поникаров, И.И. Машины и аппараты химических производств и нефтегазопереработки: учебник для вузов / И.И. Поникаров, М.Г. Гайнуллин. – 2-е изд., перераб. и доп. – М.: Альфа-М, 2006. – 608 с. 10 Кожухотрубчатые теплообменные аппараты общего и специального назначения:каталог / ВНИИнефтемаш. – М.: ЦИНТИхимнефтемаш, 1991 – 106 с. 11 Промышленная кожухотрубчатая теплообменная аппаратура: справочник-каталог / Б.Л. Голавачев, Г.А. Маргашин, В.В. Пугач;под ред. А.Ю. Сучкова; ВНИИнефтемаш. – М.: Иитек ЛТД, 1992.-265с. 12 Ентус, Н.Р. Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности: научное издание / Н.Р. Ентус, В.В. Шарихин. – М.: Химия, 1987. – 304 с. 13 Трубчатые печи:каталог / ВНИИнефтемаш. – М.: ЦИНТИхимнефтемаш, 1998 – 27 с. 14 Рахмилевич, З.З. Справочник механика химических и нефтехимических производств: справочное издание / З.З. Рахмилевич, И.М. Радзин, С.А. Фарамазов. – М.: Химия, 1985. – 592 с. 15 Кузеев, И.Р. Конструирование центробежного насоса: учебное пособие / И.Р. Кузеев, Р.Б. Тукаева, У.П. Гайдукевич; УГНТУ. – Уфа, 2001. – 79 с. 16 Ахметов, С.А. Технология глубокой переработки нефти и газа: учебное пособие для вузов / С.А. Ахметов. – Уфа: Гилем, 2002. – 672 с. 17 Рахмилевич, З.З. Насосы в химической промышленности: справочное издание /З.З. Рахмилевич. – М.: Химия, 1990.– 240 с. 18 Берлин, М.А. Ремонт и эксплуатация насосов нефтеперерабатывающих заводов: научное издание / М.А. Берлин. – М.: Химия, 1970. – 280 с. 19 Малюшенко, В.В. Энергетические насосы: справочное пособие / В.В. Малюшенко, А.К. Михайлов. – М.: Энергоиздат, 1981. – 200 с. 20 Насосы: справночное пособие / ред. В.В. Малюшенко; пер. с нем. В.В. Малюшенко. – М.: Машиностроение, 1979. – 502 с. 21 Нефтяные центробежные насосы: каталог / ВНИИНефтемаш, ЦИНТИхимнефтемаш. – 2-е изд., испр. и доп. – М.: ЦИНТИхимнефтемаш, 1980. – 52 с. 22 Малюшенко, В.В. Динамические насосы: атлас /В.В. Малюшенко. – М.: Машиностроение, 1984. – 84 с. 23 Михайлов, А. К. Лопастные насосы: Теория, расчет и конструирование: научное издание / А.К. Михайлов, В.В. Матюшенко. – М.: Машиностроение, 1977. – 288 с. 24 Рахмилевич, З.З. Справочник механика химических и нефтехимических производств: справочное издание / З.З. Рахмилевич, И.М. Радзин, С.А. Фарамазов. – М.: Химия, 1985. – 592 с.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 1467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.198.113 (0.01 с.) |