Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Центробежные консольные насосыСодержание книги

Поиск на нашем сайте

ВВЕДЕНИЕ

Увеличение душевого энергопотребления к настоящему времени возможно путем проведения комплекса мер по интенсивному энергосбережению, оптимально достаточного экспорта энергоресурсов при медленном наращивании их производства и проведение сдержанной инвестиционной политики ориентированной на наиболее эффективные проекты. В этом деле применение современного оборудования, обеспечивающего энергосберегающие технологии при добыче нефти, играет существенную роль. Известны шахтный и скважинный методы добычи нефти. Этапы развития шахтного способа: рытье ям (копанок) глубиной до 2 м; сооружение колодцев (шурфов) глубиной до 35¸45 м, и сооружение шахт‑комплексов вертикальных, горизонтальных и наклонных выработок (применяется редко при добыче вязких нефтей). До начала VXIII в нефть, в основном, добывали из копанок, которые обсаживались плетнем. По мере накопление нефть вычерпывали в мешках вывозили потребителям. Колодцы крепились деревянным срубом, окончательный диаметр обсаженного колодца составлял обычно от 0,6 до 0,9 м с некоторым увеличением книзу для улучшения притока нефти к его забойной части. Подъем нефти из колодца производился при помощи ручного ворота (позднее конного привода) и веревки, к которой привязывался бурдюк (ведро из кожи). К 70-м годам XIX в. основная добыча в России и в мире происходит уже из нефтяных скважин. Так, в 1878 г. в Баку их насчитывается 301, дебит которых во много раз превосходит дебит колодцев. Нефть из скважин добывали желонкой - металлический сосуд (труба) высотой до 6 м., в дно которого вмонтирован обратный клапан, открывающийся при погружении желонки в жидкость и закрывающийся при её движении вверх. Подъем желонки (тартание) велся вручную, затем на конной тяге (начало 70-х годов XIX в.) и с помощью паровой машины (80-е года). Первые глубинные насосы были применены в Баку в 1876 г., а первый глубинный штанговый насос - в Грозном в 1895 г. Однако тартальный способ длительное время оставался главным. Например, в 1913 г. в России 95% нефти добыто желонированием. Вытеснение нефти из скважины сжатым воздухом или газом предложено в конце XVIII в., но несовершенство компрессорной техники более чем на столетие задержало развитие этого способа, гораздо менее трудоемкого по сравнению с тартальным. Не формировался к началу нашего века и фонтанный способ добычи. Из многочисленных Фонтанов бакинского района нефть разливалась в овраги, реки, создавала целые озера, сгорала, безвозвратно терялась, загрязняла почву, водоносные пласты, море. В настоящее время основной способ добычи нефти - насосный при помощи установок электроцентробежного насоса (УЭЦН) и штанговых скважинных насосов (ШСН).

Гидромашины Общие сведения и классификация Из существующих различных видов вспомогательных силовых систем мобильных машин и технологического оборудования наибольшее распространение получили электрические и объемные гидросистемы. В современной технике в основном используются гидросистемы двух типов: для подачи жидкости (системы водоснабжения и водяного теплоснабжения станций, системы жидкостного охлаждения и смазывания различных машин и др.); гидравлические приводы. Основными элементами гидросистем являются гидромашины. Гидромашина – это устройство, создающее или использующее поток жидкой среды. По назначению гидравлические машины делятся на насосы и гидродвигатели. Насосом называют гидравлическую машину, преобразующую приложенную к входному звену (валу) внешнюю механическую энергию в гидравлическую энергию потока жидкости. Гидродвигатель – машина, предназначенная для преобразования энергии потока рабочей среды в энергию движения выходного звена. Общий анализ условий работы гидромашин показывает, что в них должен осуществляться обмен энергией между жидкостью и каким либо движущимся рабочим органом, к которому подводится энергия. Видов, типов и конструкций гидромашин существует огромное количество, но все они могут быть разделены по принципу действия на два вида: объёмные и динамические. Объёмные гидромашины (к которым относятся поршневые, шестерённые, радиально- и аксиально-поршневые и т.д.) работают за счёт изменения объёма рабочих камер, периодически соединяющихся с входным и выходным патрубками. Рабочая камера гидромашины – это ограниченное изолированное пространство, образованное деталями насоса с переменным при работе насоса объемом и попеременно сообщающееся с всасывающими и нагнетательным каналами. Детали, образующие полости изменяемого объема и отделяющие входную полость от выходной, являются основными деталями объемной гидромашины. Форма вытеснителей и способ замыкания вытесняемого объема конструктивный тип гидромашины. Рабочим органом, совершающим работу является вытеснитель – поршень (плунжер), пластины, зубчатое колесо, диафрагма и т. д. Простейшая схема объёмной поршневой гидромашины представлена на рисунок 4.1. Если эта гидромашина работает в качестве насоса, то принцип работы следующий: при приложении внешнего усилия к штоку и поршню 1 и движении его вправо объем рабочей камеры 2 увеличивается что ведет к уменьшению давления в ней ниже атмосферного значения, следовательно, происходит всасывание жидкости через клапан 3 и заполнение рабочей камеры 2. Клапан 4 в это время закрывается. При движении поршня влево объем рабочей камеры уменьшается, давление в ней возрастет, клапан 3 закрывается, а 4 открывается и происходит нагнетание (вытеснение) жидкости под давлением выше атмосферного.

Рисунок 4.1 – Простейшая схема объемной гидромашины Если эта гидромашина работает в качестве гидродвигателя, то принцип работы следующий: жидкость под давлением подается через клапан 3 в рабочую камеру 2. Клапан 4 закрыт. Под действием давления жидкости поршень 1 движется вправо, преодолевая приложенную нагрузку. Затем прекращается подача жидкости, клапан 3 закрывается, клапан 4 открывается и поршень движется влево под действием внешней нагрузки, вытесняя жидкость из рабочей камеры 2. На том принципе основано действие всех конструктивных разновидностей объемных гидромашин. В динамических гидромашинах жидкость движется под силовым воздействием в камере, имеющей постоянное сообщение с входным и выходным патрубками. В зависимости от характера сил действующих на рабочую жидкость, динамические насосы подразделяют на лопастные, электромагнитные и насосы трения. В лопастных насосах жидкая среда перемещается путем обтекания лопастей. К таким насосам относятся центробежные и осевые насосы. В электромагнитных насосах жидкость перемещается под воздействием электромагнитных сил. В насосах трения жидкость перемещается под воздействием сил трения. К ним относятся, например, вихревые, вибрационные и струйные насосы. Рабочим органом лопастной машины является вращающийся ротор, состоящий из рабочего колеса и вала. Рабочим колесом называется система лопастей, закрепленная на валу машины (рисунок 4.2).

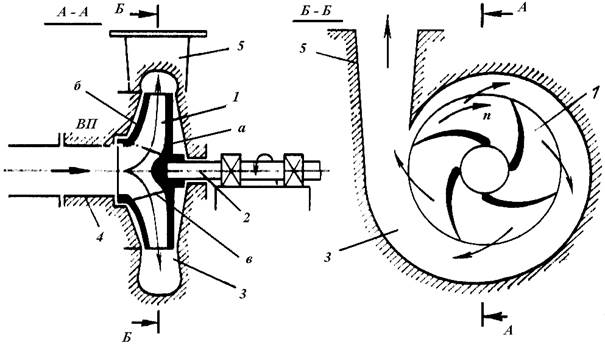

Рисунок 4.2 – Схема центробежного насоса Центробежный насос (рисунок 4.2) состоит из рабочего колеса 1 с криволинейными лопастями, насаженного на вал 2, и камеры 3, в которой располагается рабочее колесо. По входному патрубку 4 жидкость подается к центральной части рабочего колеса и выбрасывается из него в спиральную отвод 3, переходящий в короткий диффузор – напорный патрубок 5. Назначением рабочего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего а и ведомого (обода) б дисков, между которыми находятся лопатки в, изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Ведущим диском рабочее колесо крепится на валу. В центробежном насосе на жидкость, заполняющую каналы между лопастями колеса и вращающуюся вместе с ним, действует центробежная сила и отбрасывает её от центра колеса на периферию, создавая повышенное давление на периферии и разрежение в центре. Поэтому постоянно происходит всасывание жидкости в подводящее отверстие. Динамическое воздействие лопастей на поток приводит к тому, что давление в напорном патрубке будет больше, чем давление во всасывающем патрубке, т.е. создается напор (давление), зависящий от частоты вращения колеса. Привод насоса осуществляется непосредственно от вала электродвигателя. Применение лопастных машин в качестве элементов гидросистем мобильной техники, в частности автотракторной, ограничено. Несколько шире лопастные насосы используются как дополнительное оборудование для специальных автомобилей и тракторных агрегатов: на пожарных и поливочных автомобилях, в дождевальных установках, агрегатируемых с тракторами и т.п. Совсем не применяются в мобильной технике как самостоятельный элемент гидротурбины (гидравлические двигатели динамического действия). 4.2 Основные параметры гидромашин К основным параметрам гидромашин относятся: ü подача (для насосов) и расход (для гидродвигателей), ü рабочий объем (для объемных гидромашин), ü вакуумметрическая высота всасывания, ü давление нагнетания (для объемных гидромашин) или напор (для динамических гидромашин), ü крутящий момент, ü частота вращения, ü мощность, ü коэффициент полезного действия. Подачей насоса называют количество жидкости, проходящий через выходной патрубок в единицу времени. Объёмная Q подача насоса – отношение объёма жидкости, проходящей через напорный патрубок к промежутку времени, за которое происходит перемещение этого объёма жидкости. Единицы измерения: м3/с, л/мин, л/с. Рабочий объем насоса V 0 (для объемных насосов) – это разность наибольшего и наименьшего значений замкнутого объема рабочей камеры за оборот или двойной ход рабочего органа насоса. Минутную теоретическую подачу объемного насоса Q т.н и гидромотора Q т.м рассчитывают по формуле

где n – частота вращения гидромашины (насоса или мотора), об/с;

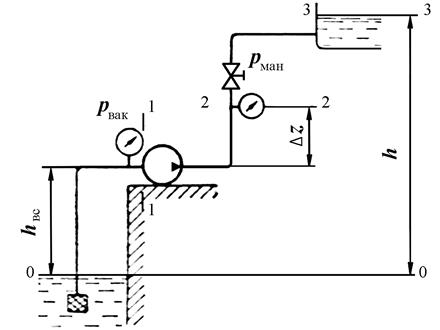

Рисунок 4.3 – Схема насосной установки Давление насоса р (давление нагнетания) – это величина, определяемая зависимостью

где р 2 и р 1 – давление на выходе и на входе в насос (рисунок 4.3), Па; ρ – плотность жидкой среды, кг/м3; g – ускорение свободного падения, м/с2. z 2 и z 1 – высота центра тяжести сечения выхода и входа в насос, м;

где d 2 и d 1 – диаметры напорного и всасывающего трубопроводов, м. Давление на входе и на выходе из насоса (рисунок 4.3), в случае установки вакуумметра и манометра соответственно, определяется по этим приборам как вакуум на входе в насос р вак (обычно имеет знак «–») и избыточное (манометрическое) давление на выходе р ман (обычно имеет знак «+»). Напор H – это разность энергий единицы веса жидкости в сечении потока после насоса и перед ним (рисунок 4.3). В случае установившегося движения жидкости из уравнения Бернулли напор равен

где е 1 и е 2 – удельная энергия потока жидкости на входе в рабочее колесо и на выходе из него; р – давление; z – энергия положения (потенциальная энергия); α – коэффициент Кориолиса, учитывающий неравномерность распределения скоростей жидкости по сечению; υ – средняя скорость потока в данном сечении. Для гидромоторов выходными параметрами являются крутящий момент M гм и частота вращения вала n. Крутящий теоретический момент М т определяется по формуле

где Рассматриваемые насосы являются самовсасывающими, т. е. в них обеспечивается самозаполнение подводящего трубопровода жидкой средой. Необходимое абсолютное давление во всасывающем патрубке насоса зависит от высоты всасывания и потерь напора во всасывающей магистрали. Назовем уровни свободной поверхности в напорном и приемном резервуарах напорным и приемным уровнями; разность этих уровней – геометрическим напором h насосной установки. Из расчетной схемы установки такого насоса (рисунок 4.3) следует, что в случае, если приемный резервуар соединен с атмосферой, то жидкость перемещается во всасывающем трубопроводе, преодолевая его сопротивление. При этом она поднимается от уровня жидкости в резервуаре до входа в насос под действием разности атмосферного давления р 0, действующего на поверхности жидкости в резервуаре, и давления р вх на входе в насос (р 0 – р вх) в режиме всасывания. Под действием этой разности давлений преодолеваются силы инерции жидкости во всасывающем трубопроводе и в насосе, гидравлическое сопротивление всасывающей линии. Следовательно, напор во всасывающем патрубке насоса будет определяться по формуле (из уравнения Бернулли)

где р вх и υвх – давление и скорость жидкости во всасывающем патрубке насоса; h вс – геометрическая высота всасывания; Δ h п – потери во всасывающем трубопроводе. Давление на входе в насос и на входе в рабочее колесо уменьшается с уменьшением давления в приемном резервуаре и увеличением геометрической высоты всасывания и потерь в подводящем трубопроводе. Давление на входе в насос может уменьшиться до давления насыщенных паров и возникнет кавитация. Для нормальной безкавитационной работы насоса для каждой конструктивной разновидности и типоразмера устанавливают допустимую высоту всасывания, которую указывают в характеристиках насоса. Допустимая высота всасывания насоса находится по формуле

Высота всасывания зависит от типа жидкости и температуры, и будет уменьшаться с повышением температуры, т.к. от нее зависит упругость паров жидкости. Потребляемая мощность насоса N – это энергия, подводимая к нему от двигателя за единицу времени

где М – крутящий момент на валу, Н·м; ω – угловая скорость рабочего колеса. Полезная мощность насоса N п – это энергия, приобретённая за единицу времени жидкостью, прошедшей через насос

где ρ – плотность жидкости. Мощность насоса больше полезной мощности N п на величину потерь в насосе. Эти потери оцениваются КПД насоса η, который равен отношению полезной мощности к потребляемой

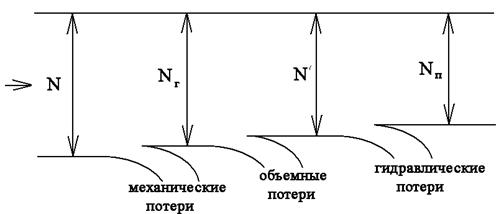

В процессе работы гидравлической машины происходят потери энергии или мощности, которые делят на механические, объёмные и гидравлические (рисунок 4.4).

Рисунок 4.4 – Баланс энергии в гидромашине. Механические потери – это потери на трение в подшипниках, в уплотнениях вала и на трение наружной поверхности рабочих колёс о жидкость (дисковое трение). Мощность, остающаяся за вычетом механических потерь, передаётся рабочим колесом жидкости. Её принято называть гидравлической. Величина механических потерь оценивается механическим КПД (рисунок 4.4)

Механические потери влияют на силовую характеристику жидкости, т.е. на давление или момент на валу гидромашины С учетом механического КПД приводной момент на валу насоса будет равен С учетом механического КПД эффективный момент на валу гидродвигателя будет равен

где Объёмные потери. Величина фактической подачи Q эф будет меньше расчетной Q т на величину объемных потерь Δ Q = Q т – Q эф, которые возникают: ― в результате утечек жидкости под действием перепада давления из рабочей полости в нерабочую (в объемных гидромашинах) или утечек жидкости в рабочем колесе из-за большого давления на выходе из рабочего колеса чем на входе (в динамических гидромашинах); ― потерь, обусловленных неполным заполнением рабочих камер жидкостью при проходе через зону всасывания из-за гидравлического сопротивления входных каналов, кавитационных процессов и выделения воздуха, действия, на жидкость центробежных сил. Эти потери принято называть потерями на всасывании насоса, которые могут составить в некоторых случаях 75% всех объемных потерь в насосе. Основными причинами неполного заполнения жидкостью рабочих камер насоса при прохождении ими всасывающей зоны являются малое давление на входе в насос, большое сопротивление всасывающих каналов, подводящих жидкость к распределительным окнам блока, сопротивление в распределительных окнах и в самих цилиндрах. Теоретическая подача насоса Q т – представляет собой сумму подачи и объемных потерь насоса. Следовательно, фактический расход (для гидродвигателя) или подача (для насоса) определяются по формулам

где Гидравлические потери – это потери на преодоление гидравлического сопротивления внутренних каналов гидромашины, всасывающего и напорного патрубков

Гидравлический КПД насоса показывает, насколько манометрический напор, развиваемый насосом, отличается от теоретического напора. Ввиду некоторой сложности измерения потерь напора, обусловленных гидравлическим сопротивлением, гидравлический КПД обычно не рассчитывается, а гидравлические потери учитываются механическим КПД. Следовательно, полный (общий) КПД гидромашины можно также определить по формуле

4.3 Лопастные гидромашины 4.3.1 Кинематика движения жидкости

Преобразование энергии осуществляется за счет прохождения потока жидкости через вращающуюся решетку лопастей рабочего колеса. Поэтому различают кинематику потока жидкости в рабочей полости насоса, где он движется под воздействием лопастей вращающегося рабочего колёса, и свободное движение потока вне рабочего колеса (например, в отводе).

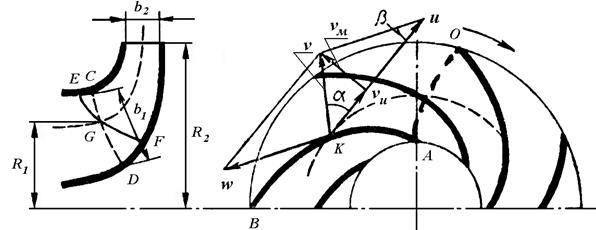

Рисунок 4.5 – Схема для рассмотрения движения жидкости в рабочем колесе Для математических расчетов считают, что движение всех частиц жидкости в рабочей полости насоса одинаково и на каждую из них действует центробежная сила, окружная сила и сила Кориолиса. Следовательно, кинематику потока жидкости можно рассмотреть на примере одной частицы. Под действием этих сил (центробежная и Кориолиса) частица жидкости движется относительно лопасти по траектории Скорость абсолютного движения

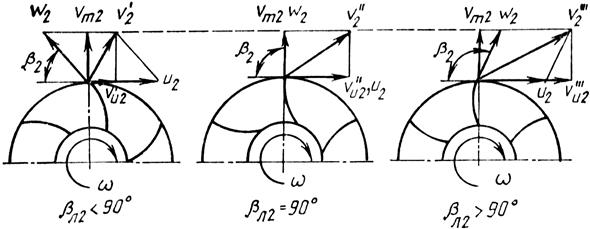

Относительная скорость w направлена по касательной к лопасти; окружная скорость u – по касательной к окружности, на которой расположена рассматриваемая точка, в сторону вращения рабочего колеса. В труегольнике скоростей определяют углы: ü ü В зависимости от величины рабочих углов ¾ отогнутые назад ¾ радиальные ¾ загнутые вперёд

Рисунок 4.6 – Зависимость величины и направления скоростей от угла наклона лопасти на выходе из рабочего колеса В зависимости от наклона лопастей изменяется абсолютная скорость потока жидкости Угол

4.3.2 Основное уравнение лопастных машин

Связь между геометрическими параметрами системы лопастей рабочего колеса (радиус на входе и выходе жидкости, ширина рабочего колеса и т.п.), скоростью вращения и моментом, возникающим на валу, устанавливает основное уравнение лопастных машин, которое имеет вид

где

Q т – расход жидкости через колесо. Полученное уравнение впервые было получено Эйлером. Оно связывает напор насоса со скоростями движения жидкости, которые зависят от подачи и частоты вращения насоса, а также от геометрии рабочего колеса и подвода. Поток на входе в рабочее колесо создается подводящим устройством, следовательно, момент скорости Подводящие устройства многих конструкций насосов не закручивают поток и момент скорости

где

Выражение (1) дает связь напора и подачи жидкости через колесо или главную характеристику центробежного насоса.

4.3.3 Характеристики лопастных машин

Характеристикой динамического насоса называется зависимость основных его технических показателей от подачи при постоянных частоте вращения рабочего органа, вязкости и плотности жидкой среды на входе в насос. Рабочие органы насоса рассчитывают для определённого сочетания подачи, напора и частоты вращения, причём размеры и форму проточной полости выбирают так, чтобы гидравлические потери при работе на этом режиме были минимальными. Такое сочетание подачи, напора и частоты вращения называется расчётным режимом. При эксплуатации насос может работать на режимах, отличных от расчётного. Для правильной эксплуатации насоса необходимо знать, как изменяются напор, КПД и мощность, потребляемая насосом, при изменении его подачи, т.е. знать характеристику насоса. Основными характеристиками центробежного насоса являются рабочая и универсальная характеристики.

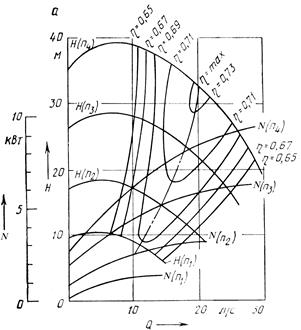

Рисунок 4.7 – Характеристики центробежных насосов а – рабочая; б – универсальная Рабочая характеристика (рисунок 4.7, а) включает зависимости: ü ü ü ü Рабочая характеристика является частной, т.к. получена при определенной частоте вращения рабочего колеса. Однако при эксплуатации появляется необходимость судить о параметрах насоса Q, H, P и

4.3.4 Эксплуатационные расчеты центробежных насосов

В процессе проектирования насосных установок и станций необходимо учитывать ряд требований, от выполнения которых зависит надежность работы. Прежде всего выбор типоразмера насосов и их числа должен производиться в соответствии с необходимыми расходами и напорами. Большое значение имеет геометрическая высота всасывания насоса, которая зависит от потерь во всасывающей линии. Поэтому для увеличения геометрической высоты всасывания и снижения опасности возникновения кавитации следует уменьшать потери во всасывающем трубопроводе следующими способами: ü длина всасывающего трубопровода должна быть минимальной; ü скорость во всасывающем трубопроводе должна быть меньшей, чем в напорном, т. е. всасывающий трубопровод должен иметь больший диаметр. ü нужно избегать лишних поворотов всасывающего трубопровода, чтобы не создавать дополнительных местных потерь. Если устанавливается приемный клапан для заливки насоса, то учитываются гидравлические потери и в самом клапане, и в решетке. Размер клапана должен быть больше, чем размер трубопровода. Надежность работы и легкость запуска насоса зависят от качества прокладывания всасывающего трубопровода: ü всасывающий трубопровод был полностью герметичным, так как при работе в нем создается довольно глубокий вакуум и через неплотности в стыках будет всасываться воздух, который не только вызывает снижение подачи, но может привести и к полному прекращению подачи в напорный трубопровод; ü форма всасывающего трубопровода должна быть такой, чтобы в нем не могли создаваться «воздушные мешки», которые при вращении рабочего колеса расширятся, перекроют все сечение и насос не запустится. Для запуска в работу центробежного насоса необходимо заполнить жидкостью всю всасывающую линию и рабочее колесо; чтобы при этом жидкость не вытекала из насоса, в нижней части на всасывающей трубе установлен обратный клапан вместе с фильтрующей сеткой. Для того чтобы перемещать жидкость по трубопроводам установки из приемного резервуара в напорный, необходимо затрачивать энергию на подъем жидкости на высоту h Г, на преодоление разности давлений

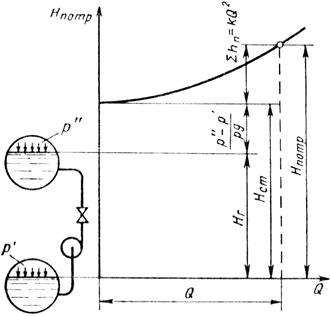

где Характеристикой насосной установки называется зависимость потребного напора от расхода жидкости. Геометрический напор и разность давлений от расхода не зависят, следовательно, статический напор также не зависит от расхода. При турбулентном режиме гидравлические потери пропорциональны расходу во второй степени

где k – сопротивление трубопровода насосной установки. Следовательно,

Т.о., при изменении расхода в трубопроводе можно построить зависимость потребного напора от расхода – характеристику насосной установки (рисунок 4.8).

Рисунок 4.8 – Характеристика насосной установки Уровень в приемном резервуаре совмещен с осью Q. Т.к. статический напор не зависит от расхода, то характеристика насосной установки представляет собой характеристику трубопровода Насос установки работает на таком режиме, при котором

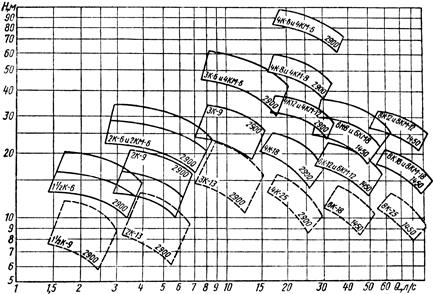

Рисунок 4.9 – Определение режима работы на сеть Точка При отсутствии насоса с необходимыми характеристиками устанавливают два и более меньших по параметрам насосов. Для каждого вида насосов предусматривается выпуск определённого ряда типоразмеров, соответствующих требуемому диапазону параметров, который и представляет собой номенклатуру насосов. Номенклатуры насосов в форме полей

Рисунок 4.10 – Сводный график полей консольных насосов Номенклатуры насосов содержатся и в ГОСТах. Эти данные используются при подборе насосов и проектировании насосных установок и станций. При отсутствии насоса с необходимыми характеристиками устанавливают два и более меньших по параметрам насосов. 4.3.5 Конструктивные разновидности лопастных насосов К лопастным насосам относят центробежные, осевые, диагональные и вертикальные. Центробежные лопастные насосы могут быть одноступенчатыми и многоступенчатыми.

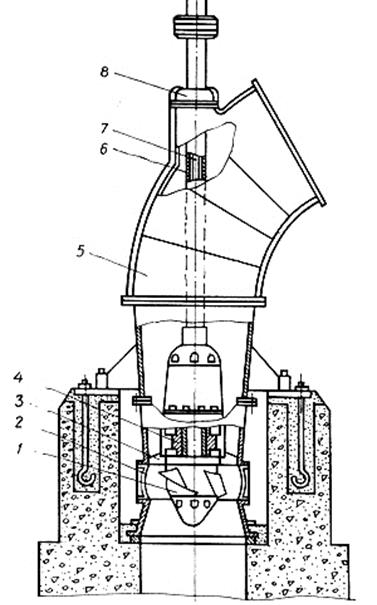

Осевые насосы В осевых насосах частицы жидкости движутся через проточную часть вдоль цилиндрических плоскостей, осью которых является ось вращения рабочего колеса. Эти насосы отличаются большой подачей, высоким КПД, простотой конструкции компактностью и малой массой на единицу мощности. Не достатком их является малый; напор. В большинстве случаев осевые насосы устанавливают ниже уровня жидкости. Конструктивно осевые насосы делятся на насосы с жесткозакрепленными и поворотными лопастями, с горизонтальным и вертикальным расположением вала. Подача осевых насосов составляет от 0,072 до 40,5 м3/с, напор - от 2,5 до 26 м. Они предназначены для подачи воды или других жидкостей, сходных с водой по вязкости и химической активности и температурой не более 35 ºС. Осевые насосы используются в качестве циркуляционных насосов, в шлюзовых насосных установках, в береговых насосных станциях водоснабжения, в ирригационных системах. Существуют два типа насосов: с жестким закреплением лопастей на задний угол при монтаже – тип О и с возможностью изменять его в процессе работы – тип ОП. На рисунке 4.12 показан насос типа ОП в основном исполнении. Рабочее колесо 1, расположенное в сферической камере 2 и закрепленное на полом валу 6, состоит из втулки обтекаемой формы, на которой закреплены лопасти. Жидкость поступает в насос снизу через входной патрубок. При вращении колеса она перемещается в корпусе в осевом направлении за счет угла между каждой лопастью и плоскостью ее вращения. Захватывая жидкость, рабочее колесо сообщает ей также вращательное движение. Для использования энергии, затраченной на вращение жидкости, в корпусе осевой машины устанавливают выправляющий аппарат 3, благодаря которому повышается КПД насоса и снижаются потери напора на трение жидкости о стенки трубопровода.

Рисунок 4.12 - Схема установки осевого насоса типа ОП: 1 - рабочее колесо; 2 - сферическая камера; 3 - выправляющий аппарат; 4 - нижний подшипник; 5 - корпус; 6 - вал; 7 - шток привода механизма лопастей; 8 - верхний

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 373; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.100.40 (0.014 с.) |

, м3/с

, м3/с

, Па,

, Па, и

и  – скорость жидкости на выходе и на входе в насос, м/с. Определяются из формулы расхода жидкости через сечения трубопроводов всасывающего и напорного:

– скорость жидкости на выходе и на входе в насос, м/с. Определяются из формулы расхода жидкости через сечения трубопроводов всасывающего и напорного: ;

;  , м/с

, м/с , м

, м .

. – перепад давлений на гидромоторе.

– перепад давлений на гидромоторе. ,

, ,

, , Вт

, Вт , Вт

, Вт .

.

.

.

и

и  – механический КПД насоса и гидромотора.

– механический КПД насоса и гидромотора. ,

,  , м3/с (л/мин):

, м3/с (л/мин): – объемный КПД насоса.

– объемный КПД насоса. , оцениваются гидравлическим КПД насоса

, оцениваются гидравлическим КПД насоса .

. .

.

(рисунок 4.5) с относительной скоростью w. Под действием окружной силы она совершает переносное движение с окружной скоростью u. Следовательно, частица жидкости будет двигаться по траекторией

(рисунок 4.5) с относительной скоростью w. Под действием окружной силы она совершает переносное движение с окружной скоростью u. Следовательно, частица жидкости будет двигаться по траекторией  с абсолютной скоростью

с абсолютной скоростью  .

. .

. – угол между абсолютной v и окружной u скоростями жидкости;

– угол между абсолютной v и окружной u скоростями жидкости; – угол между относительной w и отрицательным направлением окружной u скорости жидкости; рабочий угол лопаток, вершина которого определяет очертание лопастей.

– угол между относительной w и отрицательным направлением окружной u скорости жидкости; рабочий угол лопаток, вершина которого определяет очертание лопастей. лопасти могут быть трёх типов (рисунок 4.6):

лопасти могут быть трёх типов (рисунок 4.6): ;

; ;

; .

.

(т.е. при радиальном входе жидкости на рабочее колесо). Иначе происходит закручивание потока при входе, на которое расходуется часть сообщаемой колесу энергии.

(т.е. при радиальном входе жидкости на рабочее колесо). Иначе происходит закручивание потока при входе, на которое расходуется часть сообщаемой колесу энергии. - в форме моментов;

- в форме моментов; - в форме напоров.

- в форме напоров. – окружная скорость

– окружная скорость – окружная составляющая абсолютной скорости (рисунок 4.5);

– окружная составляющая абсолютной скорости (рисунок 4.5); на входе в колесо определяется конструкцией подвода и практически не зависит от конструкции колеса. Поток на выходе из колеса создается самим колесом, поэтому момент скорости

на входе в колесо определяется конструкцией подвода и практически не зависит от конструкции колеса. Поток на выходе из колеса создается самим колесом, поэтому момент скорости  определяется конструкцией колеса в основном геометрией его выходных элементов (наружным диаметром, шириной лопастей, углом установки их на выходе). Основное уравнение дает возможность по заданному напору, частоте вращения и подаче насоса определить геометрические параметры на выходе из рабочего колеса.

определяется конструкцией колеса в основном геометрией его выходных элементов (наружным диаметром, шириной лопастей, углом установки их на выходе). Основное уравнение дает возможность по заданному напору, частоте вращения и подаче насоса определить геометрические параметры на выходе из рабочего колеса. =0. Напор реального центробежного насоса определяется по формуле

=0. Напор реального центробежного насоса определяется по формуле , (1)

, (1) – коэффициент, учитывающий влияние неравномерности относительной скорости между лопастями

– коэффициент, учитывающий влияние неравномерности относительной скорости между лопастями  ;

; – гидравлический КПД, учитывающий потери на преодоление гидравлического сопротивления подвода, рабочего колеса и отвода.

– гидравлический КПД, учитывающий потери на преодоление гидравлического сопротивления подвода, рабочего колеса и отвода.

- напорная характеристика;

- напорная характеристика; - характеристика мощности на валу;

- характеристика мощности на валу; - экономическая характеристика;

- экономическая характеристика; - допустимая высота всасывания, полученная в результате кавитационных испытаний насоса (кавитационный запас).

- допустимая высота всасывания, полученная в результате кавитационных испытаний насоса (кавитационный запас). при любой возможной частоте вращения рабочего колеса. Для этого служит универсальная характеристика насоса (рисунок 4.7, б). На ней совмещаются характеристики насоса полученные при разных частотах вращения рабочего колеса.

при любой возможной частоте вращения рабочего колеса. Для этого служит универсальная характеристика насоса (рисунок 4.7, б). На ней совмещаются характеристики насоса полученные при разных частотах вращения рабочего колеса. в резервуарах и на преодоление суммарных гидравлических потерь

в резервуарах и на преодоление суммарных гидравлических потерь

– статический напор установки, постоянный для данных условий.

– статический напор установки, постоянный для данных условий. ,

, можно найти по формуле

можно найти по формуле .

.

, т.е. при котором энергия, потребляемая при движении жидкости по трубопроводам установки (

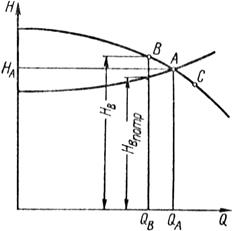

, т.е. при котором энергия, потребляемая при движении жидкости по трубопроводам установки ( ). Определение рабочего режима насосной установки производится совмещением на одном графике (рисунок 4.9) в одинаковых масштабах характеристики насоса с характеристикой насосной установки. Равенство напоров получается для режима, определяемого точкой А пересечения характеристик, которая называется рабочей или режимной точкой с координатами: потребный напор –

). Определение рабочего режима насосной установки производится совмещением на одном графике (рисунок 4.9) в одинаковых масштабах характеристики насоса с характеристикой насосной установки. Равенство напоров получается для режима, определяемого точкой А пересечения характеристик, которая называется рабочей или режимной точкой с координатами: потребный напор –  и фактическая подача

и фактическая подача  .

.

должна находится в зоне оптимального КПД, которая определяется по характеристике КПД. Т.е. КПД в этой зоне не должен отличаться от максимального больше чем на

должна находится в зоне оптимального КПД, которая определяется по характеристике КПД. Т.е. КПД в этой зоне не должен отличаться от максимального больше чем на  .

. (рисунок 4.10), на которых показаны области всех предусмотренных типоразмеров насосов данного вида, приводятся в соответствующих каталогах и справочниках, где обычно даются их характеристики и необходимые размеры насосов.

(рисунок 4.10), на которых показаны области всех предусмотренных типоразмеров насосов данного вида, приводятся в соответствующих каталогах и справочниках, где обычно даются их характеристики и необходимые размеры насосов.