Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет необходимого количества рабочих местСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Необходимое количество рабочих мест определяем по формуле 2.1.

, ,

где F – эффективный фонд рабочего времени 1 рабочего места, мин.; m – общее количество сборочных операций.

Расчет количества рабочих-сборщиков

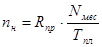

Численность рабочих-сборщиков определяем по формуле 2.2.

где Ксм – коэффициент сменности. В курсовой работе Ксм = 2 смены.

Расчёт размера партии изделий

Установление размера партии осуществляется, как правило, в два этапа. На первом этапе определяется минимальный размер партии (nmin). Он определяется по допустимому проценту потерь на подготовительно-заключительное время по следующей формуле 2.3.

где а – допустимые потери рабочего времени на текущий ремонт и наладку рабочих мест. В курсовой работе примем а = 3%; m – количество операций, выполняемых на рабочих местах участка;

За максимальный размер партии принимем месячную программу изготовления изделий, т.е. n max = 490 шт. Пределы нормального размера партии:

Предельные размеры партии изделий корректируются исходя из минимального размера партии. Корректировка начинается с установления удобопланируемого ритма (Rр) – периода чередования партий. В нашем случае планируемый период составляет 21 дней и удобопланируемыми ритмами будут 21, 7, 3, 1.

Определение ритма партии

Расчёт ритма партии производится по формуле 2.5.

где Тпл – продолжительность планового периода, дней;

Далее в соответствии с принятым периодом чередования (Rр) корректируется размер партии, расчет ведется по формуле 2.6.

Расчет трудоемкости на партию по операциям

После определения размера партии изделий рассчитываем трудоемкость на партию по всем операциям технологического процесса по формуле 2.7.

где К В – коэффициент выполнения норм времени, мин. Результат заносим в табл. 2.1.

Расчет общей трудоемкости на партию

После определения трудоемкости на партию по операциям производим расчёт общей трудоемкости на партию по формуле 2.8 и результат заносим в таблицу 2.1.

где Ко – количество операций определённой сборочной единицы.

Таблица 2.1. Нормативно-расчетные данные

2.7 Расчет количества партий за плановый период Количество партий за плановый период определяем по формуле 2.9.

Построение графика сборочного цикла без учета загрузки рабочих мест

Исходя из длительности циклов операций и сборочных единиц строим календарный график сборочного цикла без учета рабочих мест (Приложение А, рисунок А.1). Необходимость построения этого графика обусловлена требованием соблюдения технологии выполнения работ. При этом, исходя из установленного конечного срока сборки (изготовления) партии предметов труда, на календарный график графически наносятся все длительности операционных циклов, начиная с последней и кончая первой операцией в принятом масштабе.

Закрепление операций за рабочими местами

Закрепление операций за рабочими местами производим с таким расчётом, чтобы обеспечить максимальную загрузку каждого из них. Расчёт и закрепление производим в табличной форме (таблица 2.2).

Таблица 2.2 – Закрепление работ за рабочими местами

Построение календарного графика загрузки рабочих мест Используя схему сборочного процесса, рассчитанную величину ритма, длительность операционных циклов выполнения операций на партию изделий по сборочным единицам, закрепление операции за рабочими местами, построим календарный график загрузки рабочих мест (Приложение А, рисунок А.2).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 600; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.221.252 (0.007 с.) |

раб. места.

раб. места. (2.2)

(2.2) чел.

чел. шт., (2.3)

шт., (2.3) – подготовительно-заключительное время на выполнение i -й операции, мин;

– подготовительно-заключительное время на выполнение i -й операции, мин; – штучное время на выполнение i -й операции, мин.

– штучное время на выполнение i -й операции, мин. шт.

шт. шт. (2.4)

шт. (2.4) дней, (2.5)

дней, (2.5) – минимальный размер партии изделий, шт.;

– минимальный размер партии изделий, шт.; – заданная программа выпуска (запуска) изделий в планируемом периоде, шт.

– заданная программа выпуска (запуска) изделий в планируемом периоде, шт. день.

день. шт. (2.6)

шт. (2.6) шт.

шт. ч, (2.7)

ч, (2.7) ч, (2.8)

ч, (2.8) , мин

, мин

, мин

, мин

, мин

, мин

, шт

, шт

, час

, час

, час

, час

партий, (2.9)

партий, (2.9) партий.

партий.