Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Построение уточненного календарного графика сборочного процессаСодержание книги

Поиск на нашем сайте

На основе календарного графика сборочного цикла (без учета загрузки рабочих мест) (Приложение А, рисунок А.1) и в соответствии с данными закрепления операций за рабочими местами (см. таблицу 2.2) строится календарный график с учётом загрузки рабочих мест (Приложение А, рисунок А.3). При построении календарного графика необходимо стремиться к тому, чтобы длительности циклов отдельных операций графика (Приложение А, рисунок А.1) являлись как бы проекциями на соответствующие рабочие места в графике (Приложение А, рисунок А.3). В этом случае, как правило, сохраняется длительность производственного цикла графика (Приложение А, рисунок А.1), построенного без учёта загрузки рабочих мест. Но это осуществить удаётся не всегда. Иногда для повышения загрузки рабочих мест приходится отодвигать выполнение отдельных операций на более ранние сроки. При построении графика загрузки рабочих мест должно быть обеспечено следующее соблюдение принятой последовательности выполнения операций: полное и непрерывное использование рабочих мест; минимальное пролёживание партий предметов труда в ожидании сборки. Полностью заполненная часть графика загрузки рабочих мест (это достигается построением двух-трёх партий изделий) и представляет собой стандарт-план работы участка, так как здесь показаны стандартно повторяющиеся сроки выполнения отдельных операций каждым рабочим.

Вычисление средней величины задела

Средняя величина задела на участке серийной сборки определяется по следующим формулам 2.10 – в штуках, 2.11 – в партиях.

шт.; шт.;

партий, партий,

где tц – длительность производственного цикла сборки партии предметов труда, дней. Из Календарного графика сборочного процесса видно, что tц = 3 дня.

Вычисление величины незавершенного производства Величину незавершенного производства определяем по формуле 2.12.

нормо-ч; нормо-ч;

РАСЧЁТ ПЛОЩАДИ И ПЛАНИРОВКА УЧАСТКА

Планировка производственного участка

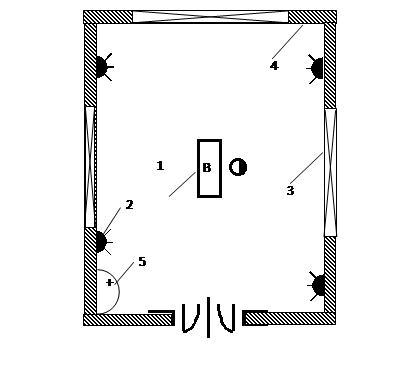

Планировка производственного участка (цеха) – это план расположения технологического оборудования и рабочих мест на производственной площади. На плане кроме оборудования (рабочих мест) должны быть также показаны: - строительные элементы здания – стены, колонны, дверные и оконные проёмы, другие элементы; основной производственный инвентарь – верстаки, плиты, складочные площадки для материалов (ММ); - площадки для размещения магазинов для накопления деталей (МД), хранения инструментов (МИ), приспособлений (МП); - площадки для размещения столов для проведения контроля качества продукции (КК); - площади, необходимые для подъёмно-транспортных средств – мостовых и других кранов, электрических и других тележек, электрокар и робоэлектрокар, конвейеров различных видов (подвесных, ленточных, пластинчатых, распределительных и др.); - площади, занимаемые скатами, склизами, желобами, лотками, собираемыми из секций и устанавливаемыми с уклоном 1:10 – 1:15. Расположение оборудования и других элементов на производственной площади зависит от характера обрабатываемых деталей, габаритных размеров оборудования, вида транспортных средств, уровня механизации и автоматизации, степени участия человека в производственном процессе, постоянства и разнообразия номенклатуры обрабатываемых деталей и других факторов. Планировка участка зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств. При планировке УСС рабочие места, могут быть расположены параллельно трассе движения транспортных средств в один, два или более рядов, вдоль или под углом к оси пролёта. При этом необходимо исходить из требований основных принципов производственных процессов – максимального обеспечения прямоточности и непрерывности, что обеспечивается расположением оборудования (рабочих мест) в порядке последовательности технологических операций. Всячески избегать возвратных и перекрещивающихся маршрутов движения изделий или деталей.

Планировка выполняется в масштабе 1:50 с соблюдением допустимых расстояний между верстаками и строительными элементами, между верстаками в зависимости от их расположения (таблица 3.2, рисунок 3.1).

Таблица 3.2 – Минимальные расстояния между станками (рабочими местами) и элементами конструкций зданий

Планировка поточных линий, участков серийной сборки, предметно-замкнутых участков обычно сочетается с выбором средств межоперационного транспорта. Она должна отвечать принципу прямоточности, т.е. предусматривать возможность передачи деталей между верстаками, сборочных единиц между рабочими местами по кратчайшему расстоянию с наименьшими затратами времени и наименьшим использованием производственной площади. В курсовой работе необходимо выполнить планировку УСС с чётко очерченными границами. Направление движения деталей или изделий по операциям технологического процесса должно быть показано стрелками. Общая форма участка, отведённого для расположения оборудования с включением вспомогательных помещений, должна быть прямоугольной. Планировка проектируемого участка серийной сборки шасси АТК представлена на рисунок 3.1.

1 – верстак, 2 – местное освещение, 3 – окно, 4 – капитальная стена, 5 – подвод холодной и горячей воды Рисунок 3.1 – Планировка участка серийной сборки шасси АТК

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.148.222 (0.006 с.) |

шт. или

шт. или  партия.

партия. нормо-ч.

нормо-ч.