Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Показатели ремонтопригодностиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

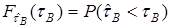

Под ремонтопригодностью понимают свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов и устранению их последствий путем проведения ремонтов и технического обслуживания. Различные изделия по-разному приспособлены к проведению ремонтов и технических обслуживаний. Для обеспечения хорошей ремонтопригодности изделий в их конструкции предусматривают разъемы, люки, легкосъемные блоки, встроенные элементы контроля и т.д. Мероприятия такого характера ведут к уменьшению затрат времени и средств, потребных для проведения ремонтов и обслуживании. Вполне очевидно, что эти средства и время зависят не только от ремонтопригодности изделия, но и от ряда организационных факторов: количества и квалификации специалистов, оснащения рабочих мест, организации работ и др. Поэтому традиционно это свойство трактуется в широком смысле. Этот термин эквивалентен международному термину " приспособленность к поддержанию работоспособного состояния " или " поддерживаемость " (maintainability). Помимо ремонтопригодности в узком смысле, это понятие включает в себя " обслуживаемость ", т.е. приспособленность изделия к техническому обслуживанию, " контролепригодность " – приспособленность к диагностированию, т.е. к предупреждению и обнаружению отказов и повреждений, а также вызывающих их причин. Естественно, что при рассмотрении показателей восстанавливаемости нас будут интересовать временные показатели. Время восстановления – это время, затрачиваемое на обнаружение отказа, поиск причин его возникновения и устранение последствий отказа. Опыт эксплуатации РКК показывает, что для электротехнического и радиоэлектронного технологического оборудования РКК основную долю (от 80 до 90 %) времени восстановления занимает процесс обнаружения отказавшего элемента, а для механического технологического оборудования РКК основную долю занимает процесс устранения отказа и его последствий. Характеристики ремонтопригодности зависят не только от самого изделия, но и от характеристик системы эксплуатации, т.е. от организации работ, наличия и квалификации обслуживающего персонала, оснащения рабочих мест, наличия ЗИП, удаленности от ремонтных органов и служб снабжения и др. Следовательно, строго говоря, ремонтопригодность является свойством системы эксплуатации. Учитывая, что основной вклад в ремонтопригодность вносит сам объект, в дальнейшем это свойство будем относить к изделию. Рассмотрим показатели ремонтопригодности в предположении, что поток восстановлений описывается моделью простейшего пуассоновского потока. Ремонтопригодность как составная часть надежности характеризуется следующими единичными показателями: · вероятностью восстановления · средним временем восстановления tВ; · интенсивностью восстановления · гамма-процентным временем восстановления · средней трудоемкостью восстановления cВ. Первые четыре показателя являются характеристиками случайной величины времени восстановления Вероятность восстановления pВ ( Обозначим через

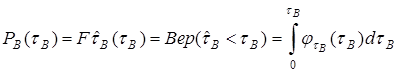

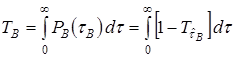

откуда где Среднее время восстановления ТВ есть математическое ожидание времени восстановления работоспособного состояния объекта после отказа, т.е.

Так как в процессе эксплуатации изделий ведется учет отказов и времени восстановления работоспособности, то оценка среднего времени восстановления по статистическим данным вычисляется по формуле

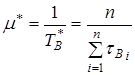

где Во многих случаях возникает необходимость выразить Интенсивность восстановления Вывод аналитической зависимости для интенсивности восстановления Для простейшего потока интенсивность восстановления и среднее время восстановления связаны между собой соотношением

Оценка интенсивности восстановления по статистическим данным может быть произведена по формуле

Среднее время восстановления ТВ и интенсивность восстановления Гамма-процентное время восстановления По аналогии с гамма-процентной наработкой на отказ ty зависимость для гамма-процентного времени восстановления имеет вид

Нахождение

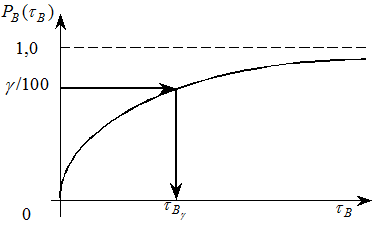

Рис.17. Вероятность восстановления и гамма-процентное

Найдем связь между введенными показателями. Ранее было показано, что математическое ожидание среднего времени безотказной работы непосредственно связано с вероятностью безотказной работы. Такая же связь, очевидно, должна иметь место и между

Откуда Соотношение (79) оказывается удобным для практического использования при

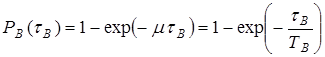

т.е. при экспоненциальном законе интенсивность восстановления является величиной, обратной среднему времени восстановления, и характеризует "производительность" устранения отказов в системе. Графически основные зависимости для экспоненциального закона восстанавливаемости показаны на рис.17 и 18.

Рис.18. Плотность распределения времени восстановления

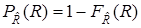

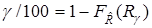

Долговечность определяется как свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Для измерения долговечности суммарную наработку изделия от начала его эксплуатации или ее возобновления после ремонта фиксируют не до отказа, а до предельного состояния. Такая наработка, как уже говорилось ранее, называется ресурсом, а при календарном исчислении – сроком службы. Показатели долговечности вводятся в соответствии с ранее данными определениями ресурса и срока службы, причем как ресурс, так и срок службы являются величинами случайными. Показателями долговечности служат числовые характеристики этих случайных величин. Приведем их наименование и числовое содержание применительно к группе тех показателей долговечности, с помощью которых долговечность измеряется в единицах ресурса и срока службы. Техническим ресурсом (ресурсом) Сроком службы · средний ресурс · гамма-процентный ресурс · средний срок службы · гамма-процентный срок службы Случайная величина ресурса Дополнительная функция

называется функцией долговечности. Опыт эксплуатации изделий показывает, что случайная величина ресурса удовлетворительно описывается усеченным нормальным законом с плотностью распределения

где Гамма-процентный ресурс определяется из уравнения

или с учетом (83)

где Аналогичные рассуждения можно провести относительно срока службы. Если имеются данные о ресурсе (сроке службы) группы

Кроме этих показателей долговечности, в практике эксплуатации используется такое понятие, как назначенный ресурс (назначенный срок службы),под которым понимается суммарная наработка или календарная продолжительность эксплуатации, при достижении которой эксплуатация изделия должна быть прекращена независимо от его технического состояния [10]. Назначенный ресурс или назначенный срок службы указывается в формулярах (паспортах). Цель установления этих показателей – обеспечить заблаговременное прекращение эксплуатации изделия по назначению, исходя из требований безопасности или экономических соображений. Опыт эксплуатации СК показывает, что назначенные для них показатели долговечности не соответствуют реальным, что приводит к преждевременному прекращению эксплуатации, т.е. к снижению эффективности использования материальных и других видов ресурсов, затраченных на их разработку и производство. Например, при назначенном сроке службы 10–15 лет стартовые комплексы "Космос", "Циклон", "Циклон-2" эксплуатируются 20–30 лет. "Космос" на космодроме Плесецк – 33 года, "Циклон" – 23 года, "Циклон-2" – 20 лет. В связи с этим возникла проблема оценки реального остаточного ресурса (срока службы) СК, решение которой позволит существенно повысить эффективность использования СК, а также существенно снизить затраты на реализацию новых космических программ. Поэтому целесообразно ввести следующие понятия. Под остаточным ресурсом Показатели долговечности, на примере числовых характеристик ресурса, представлены на рис.19, аналогичные диаграммы характерны и для срока службы.

Рис.19. Диаграмма показателей ресурса

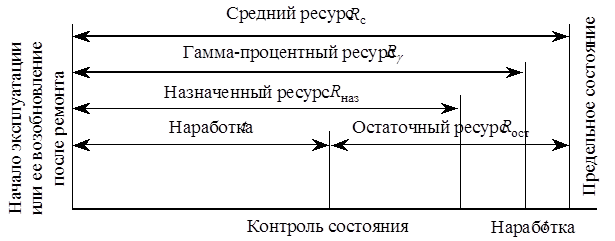

19 Виды и содержание документов по надежности, разрабатываемых в процессе создания стартовых комплексов. Все немного не в тему но даст хоть какое-то представление о документации создаваемой (рисунок не перерисовывать, создайте свой используя этот, возможно это будет просто цепочка).

Рис.24. Стадии жизненного цикла СК

Если четких данных для формирования технического задания (ТЗ) на создание СК недостаточно (иными словами, нет достаточных сведений об облике РКН и ее характеристик), одним из этапов создания является разработка ТЗ на разработку технического предложения. Как правило, ТЗ на СК формируется на основании тактико-технических заданий (ТТЗ) на РКК в целом. На основании технического задания выполняется следующий этап – разработка технического предложения (аванпроекта). На этом этапе проводится анализ "от возможностей", то есть определяются возможности создания изделия с желаемыми потребительскими свойствами. Задачи обоснования решений формулируются в виде выбора рационального сочетания проектных параметров, а также сравнения вариантов облика создаваемого изделия. Техническое предложение разрабатывается головными конструкторскими бюро и научно-исследовательскими институтами отраслей промышленности, занимающихся проектированием и изготовлением подобных изделий. Как правило, аванпроект выполняется несколькими организациями на конкурсной основе. После рассмотрения различных вариантов технических предложений и выбора наиболее приемлемого разрабатываются окончательные варианты ТТЗ на создание РКК и ТЗ на создание СК. На этапе эскизного проектирования принимаются принципиальные решения об облике СК (например, его состав, принципиальные решения по каждой составной части, циклограмме функционирования и т. п.). На этой стадии разрабатываются единый план создания СК, а также основные программные документы: программа обеспечения надежности (ПОН) и программа обеспечения безопасности (ПОБ). В настоящее время вопрос обеспечения экологической безопасности является весьма актуальным. Поэтому, помимо упомянутых выше программ, появилось требование к разработке программы обеспечения экологической безопасности (ПОЭБ). Название этих документов полностью отражает их содержание, а их разработка ведется в соответствии с государственными стандартами и другими нормативно-техническими документами. Техническое проектирование направлено на более тщательную проработку составных частей (СЧ) СК (агрегатов, систем и т.п.). Эта стадия может иметь место, когда требуется уточнение эскизного проекта в связи с вводимыми изменениями в конструкцию РН, РБ, КА. Процесс проектирования существенно упрощается, если в создаваемом СК используются СЧ или их прототипы, эксплуатируемые длительное время. На основании технического проектирования разрабатывается рабочая документация, по которой изготавливаются опытные СЧ, необходимые для проведения испытаний. Испытания являются важнейшим средством проверки правильности принятых решений и соответствия фактических параметров изделия заданным в ТТЗ и ТЗ. По результатам испытаний корректируется рабочая документация. Завершающим этапом являются государственные (летные) испытания, при проведении которых РКК и его составные части функционируют в реальных условиях эксплуатации. По результатам государственных испытаний принимается решение о принятии (вводе) РКК в эксплуатацию и о серийном производстве составных частей. На их основании также корректируется рабочая документация, начинается подготовка к серийному производству в соответствии с требованиями государственных стандартов единой системы технологической подготовки производства. Выпуск серийно изготовленных СЧ РКК знаменует переход к следующей стадии жизненного цикла СК – эксплуатации.

Показатели сохраняемости. Сохраняемостью называется свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции в течение и после хранения и (или) транспортирования (о последнем свойстве иногда говорят как о транспортабельности изделия). Следует подчеркнуть, что сохраняемость определяется способностью изделия противостоять отрицательному влиянию условий хранения и транспортирования на его безотказность и долговечность. Надо сказать, что продолжительное хранение и транспортирование иногда не сказываются на поведении изделия во время его нахождения в этих режимах, но при последующей работе показатели безотказности и долговечности таких изделий могут оказаться значительно ниже, чем аналогичные показатели однотипных изделий, не находящихся на хранении и не подвергавшихся транспортированию. Например, после продолжительного хранения химических источников электрического тока их емкость, а следовательно, и наработка до отказа существенно уменьшаются, хотя во время хранения отказы их являются сравнительно редким событием. Сохраняемость подобных изделий обычно характеризуется таким сроком хранения в определенных условиях, в течение которого уменьшение показателей безотказности и долговечности находится в допустимых пределах. Отсюда следует, что требования к показателям безотказности, долговечности и ремонтопригодности для изделия, подвергнутого длительному хранению, в отдельных случаях могут быть снижены относительно уровня требований на новое изделие, не находившееся на хранении. Таким образом, срок хранения нельзя отождествлять со сроком возникновения отказа во время хранения. Последний характеризует поведение изделия (его безотказность) только во время хранения и не характеризует влияние хранения на последующее поведение изделия. С этих позиций и следует воспринимать показатели сохраняемости: средний срок сохраняемости и гамма-процентный срок сохраняемости, имеющие одинаковое определение и математический смысл с соответствующими показателями долговечности, т.е. · средний срок сохраняемости · гамма-процентный срок сохраняемости

24. Структурные методы определения показателей надежности. Структурные методы расчета основаны на представлении изделия в виде логической или структурно-функциональной схемы, описывающей зависимость состояний и переходов изделия от состояний и переходов его элементов с учетом их взаимодействия и выполняемых ими функций в изделии с последующим вычислением показателей надежности изделия по известным характеристикам надежности его элементов. А дальше пойдет общая хуйня, типа больше написать. Структурные методы наиболее часто применяются для расчета надежности ввиду их наглядности и относительной простоты. Расчет надежности, как правило, ставит перед собой следующие цели: · обоснование количественных требований по надежности для включения их в ТЗ, когда, в основном, используется метод прогнозирования; · сравнительный анализ надежности вариантов схемно-конструктивного построения изделия и обоснование выбора рационального варианта, который, как правило, проводится на этапе эскизного проекта; · определение ожидаемого уровня надежности изделия и их составных частей в процессе разработки рабочей документации; · обоснование и проверка эффективности предлагаемых мер по доработкам изделия, направленных на повышение его надежности; · проверка соответствия достигнутого уровня надежности изделия установленным требованиям. В общем случае расчет надежности представляет поэтапное уточнение оценок показателей надежности изделия по мере его создания и применение более адекватных и точных методов расчета и расчетных моделей. Расчет надежности состоит из определенных этапов, которые включают: · анализ изделия, для которого производится расчет надежности; · выбор метода расчета, для которого требуется наличие необходимых исходных данных; · составление расчетных моделей; · вычисление значений показателей надежности изделия с использованием метода расчета, исходных данных и расчетных моделей; · оформление результатов расчета. Рассмотрим отдельные этапы расчета надежности. Анализ изделия предусматривает следующие положения, необходимые для расчета надежности: · назначение, область применения и функции изделия; · критерий отказа изделия; · структура изделия и алгоритм его функционирования; · наличие, виды и способы резервирования. Наиболее полный и точный анализ изделия позволяет выбрать необходимый метод расчета и приемлемую его точность. Методы расчета можно разделить на две группы: 1) по составу рассчитываемых показателей надежности; 2) по основным принципам расчета. По составу рассчитываемых показателей надежности методы расчета соответствуют их названию: · расчет безотказности; · расчет ремонтопригодности; · расчет долговечности; · расчет сохраняемости; · расчет комплексных показателей надежности. Несколько комментариев к сказанному. Применительно к агрегатам и системам стартового и технического комплексов преобладают, а зачастую и существуют в явном виде только расчеты безотказности и ремонтопригодности. Поскольку расчеты долговечности требуют большого количества статистических данных, причем данных, обработанных наиболее корректными методами, этот расчет не производится. Расчет сохраняемости также не производится, поскольку требования по сохраняемости в ТЗ на разработку агрегатов и систем не предъявляются. Расчет комплексных показателей надежности проводится после окончания всех видов испытаний, предусмотренных для данного вида РКК. Основные принципы расчета были изложены выше. Расчетные модели разрабатываются для каждого конкретного изделия с учетом его сложности, взаимосвязи составных частей и условий эксплуатации. Исходные данные. Прежде чем приступить к расчету, необходимы исходные данные, которые включают в себя: · априорные данные о надежности изделий-аналогов, составных частей и комплектующих изделий по опыту их применения в аналогичных или близких условиях; · расчетные или экспериментальные оценки параметров нагруженности примененных в изделии составных частей и элементов конструкций. Источниками исходных данных могут быть: · стандарты и технические условия на составные части изделия, комплектующие элементы и материалы; · справочники по надежности элементов; · статистические данные о надежности изделий-аналогов и их элементов, собранные и обработанные в процессе их изготовления, испытаний и эксплуатации. Следует обратить особое внимание на то, что в настоящее время, в связи с устареванием справочных данных по надежности, следует отдавать предпочтение исходным данным, используемым в расчете надежности, из стандартов и технических условий на составные части, элементы и материалы. Вычисление значений показателей надежности осуществляется на основании методик, к которым предъявляются следующие требования: · методики должны быть разработаны для групп однородных по назначению и принципам функционирования изделий; · методика должна содержать требования к исходным данным; · методика должна содержать типовые модели изделия и алгоритм их расчета. Оформление результатов расчета осуществляется в виде раздела в пояснительной записке к эскизному проекту или в виде самостоятельного документа, являющегося частью рабочей документации. 24. Структурные методы определения показателей надежности. (МАКС) Структурные методы являются основными методами расчета показателей надежности в процессе проектирования объектов, поддающихся разукрупнению на элементы, характеристики надежности, которых в момент проведения расчетов известны или могут быть определены другими методами. Расчет показателей надежности структурными методами в общем случае включает:

В качестве структурных схем надежности могут применяться:

Логико-вероятностный метод В логико-вероятностных методах (ЛВМ) исходная постановка задачи и построение модели функционирования исследуемого системного объекта или процесса осуществляется структурными и аналитическими средствами математической логики, а расчет показателей свойств надежности, живучести и безопасности выполняется средствами теории вероятностей. ЛВМ являются методологией анализа структурно-сложных систем, решения системных задач организованной сложности, оценки и анализа надежности, безопасности и риска технических систем. ЛВМ удобны для исходной формализованной постановки задач в форме структурного описания исследуемых свойств функционирования сложных и высокоразмерных систем. В ЛВМ разработаны процедуры преобразования исходных структурных моделей в искомые расчетные математические модели, что позволяет выполнить их алгоритмизацию и реализацию на ЭВМ. Основоположником научно-технического аппарата ЛВМ и прикладных аспектов их применения, а также создателем и руководителем научной школы является профессор Рябинин И.А..

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 8287; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.70.0 (0.018 с.) |

за заданное время

за заданное время  ;

; ;

; ;

; ,а пятая – характеристикой затрат людских ресурсов.

,а пятая – характеристикой затрат людских ресурсов. ) есть вероятность того, что время восстановления работоспособного состояния не превысит заданного.

) есть вероятность того, что время восстановления работоспособного состояния не превысит заданного. восстановления изделия за время

восстановления изделия за время  :

: , (71)

, (71) , (72)

, (72) – плотность распределения времени восстановления.

– плотность распределения времени восстановления. . (73)

. (73) , (74)

, (74) – время восстановления работоспособного состояния после i -го отказа; п – количество отказов за рассматриваемый период эксплуатации: месяц, квартал, год и т.п.

– время восстановления работоспособного состояния после i -го отказа; п – количество отказов за рассматриваемый период эксплуатации: месяц, квартал, год и т.п. не через

не через  , а через другой показатель, именуемый интенсивностью восстановления

, а через другой показатель, именуемый интенсивностью восстановления  . Его смысл заключается в том, что произведение

. Его смысл заключается в том, что произведение  выражает собой элемент условной вероятности восстановления изделия в интервале времени [

выражает собой элемент условной вероятности восстановления изделия в интервале времени [  ,

,  ], если известно, что восстановление, начатое в момент

], если известно, что восстановление, начатое в момент  и

и  имеют одинаковый математический смысл.

имеют одинаковый математический смысл. , который мы рассмотрели выше.

, который мы рассмотрели выше. . (75)

. (75) . (76)

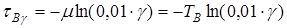

. (76) – это время, в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью

– это время, в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью  , выраженной в процентах.

, выраженной в процентах. . (77)

. (77) на графике рис.17 аналогично нахождению

на графике рис.17 аналогично нахождению  .

.

и

и  , т.е.

, т.е. . (78)

. (78) . (79)

. (79) , поскольку в этом случае время восстановления подчинено экспоненциальному закону. Используя вышеприведенную зависимость, легко получить для этого случая

, поскольку в этом случае время восстановления подчинено экспоненциальному закону. Используя вышеприведенную зависимость, легко получить для этого случая , (80)

, (80) , (81)

, (81)

называют суммарную наработку изделия от начала эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

называют суммарную наработку изделия от начала эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. называется календарная продолжительность эксплуатации изделия или время с момента ее возобновления после ремонта до перехода в предельное состояние. В качестве единичных показателей долговечности выбраны числовые характеристики случайных величин ресурса

называется календарная продолжительность эксплуатации изделия или время с момента ее возобновления после ремонта до перехода в предельное состояние. В качестве единичных показателей долговечности выбраны числовые характеристики случайных величин ресурса  и срока службы

и срока службы  , а именно:

, а именно: – математическое ожидание ресурса;

– математическое ожидание ресурса; – суммарная наработка, в течение которой изделие не достигнет предельного состояния с вероятностью

– суммарная наработка, в течение которой изделие не достигнет предельного состояния с вероятностью  ,выраженной в процентах;

,выраженной в процентах; – математическое ожидание срока службы;

– математическое ожидание срока службы; – календарная продолжительность эксплуатации, в течение которой изделие не достигнет предельного состояния с вероятностью

– календарная продолжительность эксплуатации, в течение которой изделие не достигнет предельного состояния с вероятностью  и плотностью распределения ресурса

и плотностью распределения ресурса  .

. (82)

(82) , (83)

, (83) – коэффициент, учитывающий отличие усеченного нормального закона (

– коэффициент, учитывающий отличие усеченного нормального закона ( ) от нормального закона (

) от нормального закона ( );

);  – среднее квадратичное отклонение случайной величины ресурса.

– среднее квадратичное отклонение случайной величины ресурса. , (84)

, (84) при

при  , (85)

, (85) – функция Лапласа.

– функция Лапласа. однотипных объектов, то статистическая оценка среднего ресурса (срока службы) определяется по формуле

однотипных объектов, то статистическая оценка среднего ресурса (срока службы) определяется по формуле . (86)

. (86) или остаточным сроком службы

или остаточным сроком службы  понимается суммарная наработка (календарная продолжительность эксплуатации) изделия от момента последнего контроля его технического состояния до перехода в предельное состояние. При этом под последним контролем технического состояния следует подразумевать время (период) контроля, после которого назначенный ресурс (срок службы) может быть продлен. В практике эксплуатации СК такой контроль технического состояния может быть осуществлен в определенные промежутки времени в зависимости от результатов контроля. Как правило, контроль технического состояния для продления назначенной наработки (срока службы) назначается или после истечения гарантийной наработки, или после истечения назначенной наработки, хотя в процессе эксплуатации такой контроль может осуществляться с определенной периодичностью при проведении технического обслуживания.

понимается суммарная наработка (календарная продолжительность эксплуатации) изделия от момента последнего контроля его технического состояния до перехода в предельное состояние. При этом под последним контролем технического состояния следует подразумевать время (период) контроля, после которого назначенный ресурс (срок службы) может быть продлен. В практике эксплуатации СК такой контроль технического состояния может быть осуществлен в определенные промежутки времени в зависимости от результатов контроля. Как правило, контроль технического состояния для продления назначенной наработки (срока службы) назначается или после истечения гарантийной наработки, или после истечения назначенной наработки, хотя в процессе эксплуатации такой контроль может осуществляться с определенной периодичностью при проведении технического обслуживания.

–математическое ожидание срока сохраняемости

–математическое ожидание срока сохраняемости  ;

; –срок сохраняемости, достигаемый объектом с заданной вероятностью

–срок сохраняемости, достигаемый объектом с заданной вероятностью