Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет пропускной способности погрузочно-разгрузочного пункта

Для рациональной организации погрузочно-разгрузочных работ необходимо: · правильно рассчитать производительность погрузочно-разгрузочных машин или механизмов; · определить необходимое число рабочих и механизмов, занятых на погрузочно-разгрузочных или складских работах; · согласовать работу ПРМ с задействованными АТС. Производительность ПРМ непрерывного действия (конвейеров, роторных погрузчиков и т.п.), т/ч, для штучных грузов

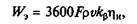

где qi — масса одного грузового места, т; v — скорость движения тягового органа, м/с; ηи — коэффициент интенсивности работы (отношение времени работы к продолжительности рабочей смены); а — шаг размещения груза, м. Для грузов, идущих непрерывным потоком (навалочных), т/ч:

где F — площадь сечения потока груза, м2; р за, т/м3; кβ — коэффициент ссыпания. Для гидро- или пневмоустановок, т/м3:

где p в — плотность воды или воздуха, кг/м3; ц — концентрация груза в воде или воздухе, %; U в — расход воды или воздуха, м3/с. Производительность ПРМ циклического действия, т/ч (м3/ч):

где qk — грузоподъемность (емкость) ковша или масса одновременно поднимаемого груза, т (м3); кv — коэффициент наполнения; Т — продолжительность единичного цикла работы ПРМ, с; кс — коэффициент совмещения операций, учитывающий возможность одновременного выполнения некоторых перемещений, например поворота и подъема стрелы. Пропускная способность погрузочно-разгрузочного фронта — это максимальное число ПС (Mа) или груза (МТ), которое может быть погружено и разгружено в единицу времени (час, смену, год и т.д.). Этот показатель зависит от пропускной способности поста и их количества. Пропускная способность поста может быть определена из следующих зависимостей:

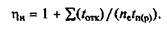

где l т — время погрузки или разгрузки 1 т груза; η н — коэффициент неравномерности прибытия ПС. Коэффициент неравномерности ηн учитывает отклонения от расчетного графика прибытия ПС под погрузку или разгрузку и может быть рассчитан по формуле

Производительность поста составит

Число постов, необходимых для переработки заданного количества груза:

Условием равномерной работы погрузочно-разгрузочного пункта является равенство его ритма работы и интервала прибытия АТС. Ритм работы ПРП рассчитывается по формуле

а интервал движения АТС

Исходя из равенства выражений (7.3) и (7.4), число постов, необходимых для бесперебойного обслуживания прибывающих под погрузку или разгрузку АТС:

Если из этого соотношения выразить необходимое число АТС, то, учитывая, что t п(р) = t тqнγ, получаем

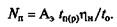

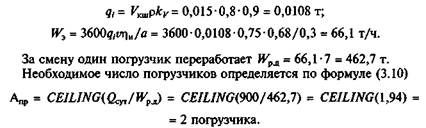

Задача 7.1. Рассчитать необходимое количество автосамосвалов МАЗ-457040 и многоковшовых погрузчиков Д-565, работающих 7 ч в сутки, для вывоза со склада ежесуточно 900 т угля при следующих исходных: • Д-565: скорость движения ленты с ковшами v = 0,75 м/с; объем ковша V кш = 0,015 м3; шаг расположения ковшей а = 300 мм; коэффициент использования объема ковша k v = 0,9; коэффициент использования погрузчика η и = 0,68. • МАЗ-457040: номинальная нагрузка q н = 4,5 т; объем кузова Vк= = 3,8 м3; протяженность маршрута с грузом l ет = 15 км; техническая скорость Vт = 30 км/ч; время разгрузки t р = 8 мин. Решение. Производительность многоковшового погрузчика определяется так же, как для любого ПРМ непрерывного действия (см. (7.10))

Фактическую грузоподъемность автосамосвала при перевозке угля определяем в соответствии с рекомендациями подразд. 6.3, плотность угля находим по табл. 6.2. Максимальный объем угля в кузове самосвала по формуле (6.3)

Следовательно, по формуле (6.4)

Время погрузки экскаватором Д-565 одного автосамосвала

Время оборота автосамосвала по табл. 3.1

Необходимое число АТС для бесперебойной работы погрузчиков

Таким образом, для вывоза угля требуется 2 погрузчика и 45 автосамосвалов. Планирование погрузочно-разгрузочных работ Рациональное планирование выполнения ПРР является одним из основных факторов соблюдения норм простоя ПС под погрузкой или разгрузкой и снижения затрат на транспортировку грузов. В настоящее время в себестоимости доставки грузов на долю ПРР приходится около 70 %, что совершенно не оправдано. Планирование трудоемкости выполнения ПРР производится на основании норм выработки и норм времени. Нормы выработки Нвыр на погрузку, выгрузку и перемещение грузов обычно устанавливаются в тоннах с учетом массы тары (упаковки). Эти нормы действуют на состав бригады или на одного грузчика в смену (7 ч).

Нормы времени НВр устанавливаются для механизаторов в часах, для грузчиков и стропальщиков — в человекочасах на единицу измерения груза (т, шт., м3 и т.п.).

где Nр — количество рабочих в бригаде. В табл. 7.1 в качестве примера приведены некоторые нормативы для ПРР с тарно-штучными грузами для бригады из четырех грузчиков и одного водителя погрузчика. В ПРР включается формирование или расформирование пакета, его перемещение и укладка в штабель или снятие из штабеля. Корректировка норм выполняется с помощью коэффициентов, которые учитывают увеличение трудоемкости ПРР: Таблица 7.1

Пример нормативов выполнения ПРР

при работе с опасными грузами; увеличении высоты подъема груза; увеличении расстояния перемещения; работе с закрытым ПС (фургоны, рефрижераторы и т.п.); перегрузке грузов, требующих особой осторожности; работе при низких температурах на открытом воздухе или холодильных камерах. Задача 7.2. Определить нормы выработки и оптимальный состав бригады грузчиков при перегрузке из железнодорожного вагона в автомобиль груза в мешках по 30 кг, если бригада из четырех грузчиков и одного водителя электропогрузчика укладывает по 12 мешков на поддон и пере возит поддоны из вагона в кузов автомобиля для первого варианта, когда расстояние перемещения погрузчика / = 8 м и Тткл = 86 с, и второго варианта, когда /= 16 м и Тткл = 183 с. Время формирования пакета--352 чел. -сек, Тн = 7 ч. Решение. 1. В первом варианте четыре грузчика сформируют паке за 352/4 = 88 с. В среднем за цикл работы простой погрузчика составит 88 - 86 = 2 с, что допустимо. Нормативный объем переработки грузов определяем по табл. 7.1 с применением поправочных коэффициентов: за прямую перегрузку — 1,1; за погрузку в подвижной состав — 1,2. Норму выработки определим по формуле (7.5):

где 0,0694 ч — норма времени на бригаду. Фактический объем перегрузки по исходным данным задачи

Следовательно, бригада перевыполнит норматив на

2. При втором варианте простой погрузчика составит Тпр = 183 - 88 = = 95 с, поэтому если число грузчиков сократить до двух (16/8 = 2), то время формирования пакета

и простой погрузчика

Склады и складские операции Классификация и назначение складов. Основное назначение складов в транспортном процессе заключается в преобразовании грузопотоков с изменением их параметров по величине, составу, времени и т. д. Склады могут играть роль буфера между транспортом и производством: склады готовой продукции или сырья (комплектующих) или внутри транспортного процесса между его отдельными участками, особенно при передаче груза между различными видами транспорта. В последнем случае склады чаще называются терминалами. Подавляющее большинство грузов не доставляется непосредственно со склада готовой продукции потребителю, так как требуют дополнительной комплектации, разукрупнения партий и других операций, которые выполняются оптовыми фирмами (дистрибьюторами). Такие формы поставки, в отличие от транзитных, называются складскими. Склады подразделяются на группы: • по назначению: распределительные; склады производственных организаций; перегрузочные (терминалы); приобъектные (временные);

• по характеру хранения груза: закрытые (при необходимости предохранения грузов от воздействия окружающей среды); открытые; полузакрытого хранения (оборудованные навесами для грузов, требующих защиты от атмосферных осадков); • по способу хранения: штабельные; стеллажные. Основные параметры складов. Вместимость склада — это рас расчетное количество груза, т, которое единовременно можно хранить на складе:

где Fпол — полезная площадь склада, м2; е — нагрузка на 1 площади склада, кПа. Необходимая полезная площадь склада, м2, может быть рассчитана по следующим зависимостям: • для грузов без упаковки

• для грузов в таре

где Qхp — масса хранимого груза, т; /с — площадь основания хранимой тары, м2; п хp — число мест хранения; kп — коэффициент плотности укладки (1,05... 1,20); zя — число ярусов храения. Полезная площадь склада, м2, может быть определена и через суточный объем переработки груза на складе:

Общая площадь склада, помимо полезной, будет включать себя следующие дополнительные составляющие: проезды, погрузочно-разгрузочные площадки, служебные помещения, площадь занимаемая погрузочно-разгрузочными механизмами. Обычно пло щадь для этих дополнительных составляющих учитывается посредством коэффициента использования площади kпр Некоторые типичные значения параметров для различного типа складов приведены в табл. 7.2. Организация работы на складах. В перечень основных работ которые выполняются на складах, входят: • приемка груза по количеству и качеству; • сортировка; • укладка на места хранения; • подборка, комплектация и пакетирование; • отпуск потребителю. Таблица 7.3 Параметры складов

При обработке некоторых видов груза могут производиться и дополнительные операции, связанные с подготовкой груза к его дальнейшему потреблению, например раскрой металлопроката, расконсервация транспортных средств, оборудования и т.д. Типовой технологический процесс работы склада приведен на рис. 7.3. Важнейшей задачей управленческого персонала склада является обеспечение своевременной разгрузки и погрузки ПС. Грузы, доставляемые железнодорожным транспортом, обрабатываются круглосуточно. При поставках грузов АТ грузы принимаются в оговоренные сроки.

При приемке груза проводится внешний осмотр тары и проверка пломб. При обнаружении дефектов весь груз проверяют по счету-фактуре поставщика. Способы размещения грузов на складах зависят от вида материалов и их физико-химических свойств. Штучные грузы в зависимости от габаритов хранят в штабелях или на стеллажах. Штабеля позволяют значительно снизить необходимую

полезную площадь склада за счет размещения груза в несколько ярусов и в отличие от стеллажей не требуют наличия несущих конструкций. Число ярусов будет зависеть от прочности тары. Стеллажи позволяют хранить в несколько ярусов грузы даже в мягкой упаковке и облегчают идентификацию груза за счет четкой фиксации места его расположения. Стеллажи бывают универсальными и специализированными, каркасного или элеваторного типа Сыпучие грузы хранят в штабелях, порошкообразные и наливные — в закрытых хранилищах (бункеры, силосы, резервуары). Автоматизация обработки грузов. Для автоматизации обработки грузов необходимо решить не только задачу подбора или создания системы автоматического управления средствами сортировки и погрузки или разгрузки грузов, но и разработать комплексную технологию перевозки, предусматривающую согласованность информационных потоков, параметров грузовых мест, ПРМ и т.д. Технические средства автоматизации в зависимости от выполняемых функций можно разделить на несколько групп: • средства получения информации формируют первичный поток данных, которые определяют функционирование автоматизированной системы и позволяют отслеживать результаты работы системы в режиме реального времени. Для получения данных грузе могут использоваться самые различные датчики; • средства передачи информации связывают между собой территориально разобщенные элементы системы. На небольших расстояниях обычно используются различные провода, для больших расстояний — коммутируемые или выделенные каналы связи, радиостанции и т.п.; • средства обработки информации (компьютеры) на основании полученной информации выполняют необходимые расчеты формируют управляющие команды; • исполнительные элементы непосредственно воздействуют на груз. При обработке грузов на складах и в процессе его транспортировки важную роль играет четкая и быстрая идентификация груз Автоматическое определение основных параметров груза лежит основе всех систем автоматизации складских работ. Для автоматической идентификации груза могут использоваться следующие методы: • считывание магнитной информации — основано на закреплении на грузе пластинки с намагниченным элементом (магнитной картой), на котором записаны необходимые данные; • радиочастотная идентификация (RFID-технология) — выполняется за счет размещения на идентифицируемом объекте маломощного радиопередатчика (транспондера), по сигналу вызов считывающего устройства (ридера) передающего записанную в памяти информацию;

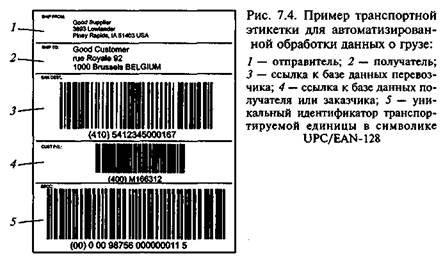

• оптическое распознавание специальных знаков, размещенных на грузе, обычно в виде штрих-кода. В мировой практике последний способ получил наибольшее распространение из-за простоты и отсутствия необходимости снабжать каждую упаковку груза дорогостоящими и сложными устройствами идентификации. В этом случае на грузе размещаются только дешевые наклейки, а все оборудование для считывания данных может располагаться стационарно на пути движения грузов. Штриховой код представляет собой чередование темных и светлых полос разной ширины, что соответствует определенным символам кода. Это позволяет считывать данные даже с помощью самых простых сканеров. Для возможности визуальной проверки под штриховым кодом непосредственно печатается его визуальный эквивалент. Для унификации и стандартизации записи информации о грузе используются штриховые коды различных видов. Среди линейных (одномерных) кодов наиболее распространены следующие: • код ITF-14 используется для записи информации о партиях товаров; • код Соdе 128 применяется совместно с другими системами кодирования для записи дополнительной информации; • код EAK-13 используется для кодирования информации о товаре на потребительской таре. Линейные символики позволяют кодировать небольшой объем информации (до 20—30 символов, обычно это цифры), и их можно считывать недорогими сканерами. Двумерные символики разработаны для кодирования большого объема информации (до нескольких страниц текста). Двумерные кодировки считываются при помощи специального сканера двумерных кодов и позволяют быстро и безошибочно вводить большой объем информации. Расшифровка такого кода проводится в двух измерениях (по горизонтали и по вертикали). Примеры двумерных кодов: Махicode, РDF417, QR Соdе, Соdе 49, Соdablоск, Datamatrix. Общие требования к штрих-кодам определены в ГОСТ Р 51294.10—2002, который идентичен международному стандарту 13О 15394-2000. Современный уровень организации транспортного процесса с использованием логистических технологий требует обработки информации о грузе в режиме реального времени. Поэтому на этикетке, идентифицирующей грузовую единицу, может располагаться информация производителя, отправителя, перевозчика и получателя, закодированная с помощью разных стандартов штрихового кодирования. Пример такой транспортной этикетки приведен на рис. 7.4. В 1973 г. в США была создана организация «Универсальный товарный код» (UРС — Universal Product Code), ратующая

за использование штрих-кодов в промышленности и торговле. А с 1977 г. в Западной Европе для идентификации потребительских товаров стала применяться аналогичная система под названием «Европейский артикул» (ЕАN — European Article Numbering). Важно, что американский и западноевропейский коды совместимы, более того, ЕАN является разновидностью UРС, единственная их разница — количество знаков (UРС — 12, а ЕАN — 13). Таким образом, коды, нанесенные на упаковку товара в одной стране, могут быть расшифрованы в другой. Первые три цифры в коде ЕАN отводятся для обозначения страны, в которой зарегистрировался производитель товара. Следующие четыре цифры — индекс изготовителя товара. Совокупность кода страны и кода изготовителя является уникальной комбинацией цифр, которая однозначно идентифицирует организацию, производящую данный товар. Оставшиеся пять цифр изготовитель использует для кодировки собственной информации. Последняя, тринадцатая цифра кода является контрольной и служит для проверки правильности считывания данных. Технология штрихового кодирования подразумевает уникальность штрих-кода для каждого товара, поэтому необходимо централизованное распределение кодов. Например, в России представителем организации ЕАN International является Ассоциация автоматической идентификации ЮНИСКАН/ЕАN Россия, зарегистрировавшись в которой производитель получает штрих-коды на все выпускаемые им товары. Наиболее перспективная на настоящий момент для транспорта RFID -технология занимает пока около 10 % рынка. Основные преимущества RFID-технологии заключаются в следующем: 1. Для считывания данных не нужен контакт или прямая видимость: данные могут считываться через грязь, краску, пар, воду, пластмассу, древесину. 2. Высокое быстродействие и точность считывания данных большого объема с возможностью редактирования, удаления и добавления информации. 3. Пассивные транспондеры (без автономного питания) имеют фактически неограниченный срок эксплуатации. 4. RFID-метки несут большое количество информации и могут быть интеллектуальными. Область применения системы определяется ее частотой. RFID-системы делятся на следующие группы: • высокочастотные (850...950 МГц и 2,4...5 ГГц) — используются при необходимости передачи данных на большое расстояние и с высокой скоростью, например контроль транспортных средств при установке ридера на воротах или шлагбаумах, когда транспондер закрепляется на ветровом или боковом стекле автомобиля. Большая дальность действия (5...75 м) делает возможной безопасную установку ридеров вне пределов досягаемости • промежуточной частоты (10... 15 МГц) — используются для передачи больших объемов данных. Это в основном сортировочные системы, контроль доступа, снабжение и учет. • низкочастотные (100...500 кГц) — используются там, где допустимо небольшое расстояние между объектом и ридером (от 0,1 до 0,5м). На крупных терминалах широкое распространение получили косвенные методы идентификации местонахождения груза. Основной проблемой здесь является быстрый поиск требуемой грузовой единицы среди тысяч находящихся на терминале. Обслуживая многих перевозчиков различных видов транспорта, трудно обеспечить наличие на каждой грузовой единице единообразных средств автоматической идентификации. Поэтому для определения местонахождения грузовой единицы фиксируется факт работы ПРМ с данным грузом и с помощью различных технических средств отслеживается перемещение ПРМ. Точка разгрузки заносится в память ЭВМ как текущее местонахождение грузовой единицы. При получении запроса на данный груз ЭВМ терминала ищет ближайший к текущему местонахождению груза ПРМ и передает его оператору данные о месте хранения грузовой единицы. Задача 7.3. Контейнерный терминал обслуживает козловой кран КК-5. Контейнеры АУК-1,25 прибывают на терминал по железной дороге. Допустим, что их прибытие непрерывно в течение времени работы терминала — 14 ч. Кран перегружает контейнеры непосредственно в автомоби-

Требуемую площадь контейнерной площадки (необходимые данные принимаем по табл. 7.2) определяем по формуле (7.6)

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 2006; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.36.30 (0.059 с.) |