Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Специальные виды листовой штамповки.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Листовая штамповка – способ изготовления плоских и объемных изделий из полосы, ленты без существенного изменения толщины металла. Операции холодной листовой штамповки делятся на три основные группы: 1. Разделительные. 2. Формообразующие.3. Комбинированные.

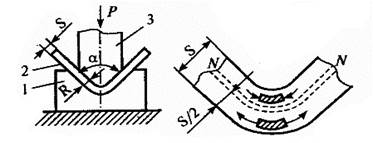

РАЗДЕЛИТЕЛЬНЫЕ И ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ К разделительным операциям листовой штамповки относят: отрезку, разрезку, обрезку, вырезку, надрезку, просечку, вырубку, пробивку, зачистку и др. При разделительных операциях происходит полное отделение (или частичное отделение (надрезка, просечка) металла от исходной заготовки. Результатом этих операций являются или готовые детали или заготовки, используемые для последующей обработки. Отрезка – полное отделение части заготовки по незамкнутому контуру. Отрезку осуществляют на ножницах или штампах Вырубка – полное отделение заготовки или детали от листовой заготовки по замкнутому контуру. Пробивка – образование в заготовке сквозных отверстий и пазов с удалением материала в отход. Технологичность деталей, получаемых вырубкой или пробивкой. 1. Необходимо избегать сложных конфигураций с узкими и длинными вырезами контура или очень узкими прорезями. 2. Малые и средние заготовки (до 300 мм) необходимо проектировать с радиусами скругления углов. 3. Сопряжения сторон наружного контура следует выполнять с закруглениями лишь в случае необходимости вырубки детали по всему контуру. Для безотходного раскроя допускают сопряжения под прямым углом. 4. Наименьшие размеры пробиваемых отверстий не должны быть менее 1,3…1,5S. 5. Наименьшее расстояние от края отверстия до прямолинейного наружного контура должно быть не менее S для фигурных круглых отверстий и не менее 2,5S, если края отверстий параллельны контуру детали. Формоизменяющие операции – это операции, предназначенные для необратимого изменения формы и размеров заготовок, получаемых из листа, полосы или тонкостенных полуфабрикатов. В отличие от разделительных операций заготовки в процессе формоизменения деформируют пластически, не доводя до разрушения. К формообразующим операциям относится: гибка, вытяжка, вытяжка с утонением, ротационная вытяжка, обжим, разбортовка, раздача, закатка, завивка, отбортовка, кернение, чеканка, рельефная штамповка и некоторые другие. При формообразующих операциях исходная плоская заготовка деформируется в пространственную деталь. При этом плоская заготовка или локально (гибка, отбортовка, обжим, формовка) или полностью (вытяжка) деформируется. Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы (рис. 5.1).

Рис. 5.1. Схема гибки: 1 – матрица; 2 – заготовка; 3 – пуансон; NN – нейтральный слой; a – угол, на который сгибается заготовка Исследование процесса гибки показывает, что по толщине напряжения и деформации не только постепенно изменяются, но и различны по знаку: в участках, прилегающих к матрице, возникают растягивающие напряжения и деформации растяжения, а участках, прилегающих к пуансону, напряжения и деформации сжатия, что приводит к изменению поперечного сечения. Между этими участками находятся слои с напряжениями и деформациями равными нулю. В общем случае, слои нулевых напряжений и деформаций (нейтральные слои) не совпадают. В процессах гибки большое значение имеет радиус гибки. Величина его ограничивается минимальным радиусом. Минимальный радиус гибки определяется из условия отсутствия разрушения металла в зоне растяжения. Минимальная величина этого радиуса зависит от пластических свойств материала и толщин заготовки. Для материалов средней пластичности (δ = 15…20%) минимальный радиус гибки ориентировочно равен 0,5s мм. Для конкретных материалов или условий – уточняется по таблицам. Чем более пластичен металл, тем меньше минимальный радиус гибки и наоборот. Минимальный радиус гибки зависит и от расположения линии гибки относительно направления проката (расположения волокон макроструктуры); при параллельных линиях гибки и направлении проката – минимально допустимый радиус больше, чем при взаимно-перпендикулярном расположении направления проката и линии гибки, когда получают наименьшую величину минимально допустимого радиуса гибки. При промежуточной величине угла наклона линии гибки к направлению проката надо брать промежуточные значения радиуса гибки, пропорциональные величине угла. Для предупреждения образования отпечатков на полочках детали необходимо назначать на кромках матрицы, по которым втягивается материал, радиус не менее трех толщин. Так как напряжения и деформации по толщине неодинаковы по величине и знаку, то на основе закона о разгрузке, после снятия нагрузки происходит уменьшение растянутой части, и увеличение размера сжатой части заготовки. Это приводит к упругому изменению угла гибки – пружинению, приводящему к уменьшению угла гибки. Одновременно происходит и увеличение радиуса гибки. Пружинение зависит от относительной величины радиуса пуансона r/s, материала детали, угла гибки и других факторов. Величина пружинения для данных условие гибки постоянна. Величина пружинения может быть уменьшена путем сжатия (правки) детали в штампе. При радиусах гибки менее r/s<2 изменение радиуса по величине незначительно и поэтому его не учитывают. Растягивающие и сжимающие напряжения и деформации гибки вследствие закона о дополнительных напряжениях, возникают и в прямолинейных участках, прилегающих к криволинейным, распространяются на расстояние до двух толщин материала от линии сопряжения криволинейного участка с прямолинейным. Усилие гибки Р детали определяют по формуле:

где В – ширина заготовки; R – радиус заготовки; S – толщина заготовки.

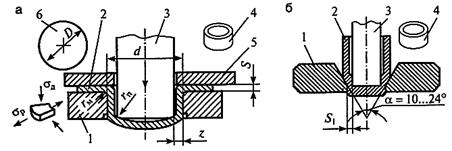

Размеры заготовки рассчитывают исходя из развертки детали на плоскость. Как известно при гибке изменяется длина волокон в криволинейных участках, а прямолинейные остаются по длине до и после гибки неизменной длины. Поэтому деталь разделяют на прямолинейные и криволинейные участки, определяют их длины и суммируют для получения общей длины развертки. Длины прямолинейных участков определяют по данным чертежа, длины криволинейных участков по длине нейтрального волокна деформации. Технологичность деталей, получаемых гибкой. 1. Радиус гибки пуансона не должен быть менее допустимого минимального для данного материала. 2. Радиус матрицы не менее трех толщин. 3. Длина отгибаемой части полочки должна быть не менее двух толщин, если отгибаемая часть короче рекомендуемой величины, то ее изготовляют более длинной, а затем обрезают по высоте. 4. Расстояние от края отверстия до линии сопряжения полочки с радиусом должно быть не менее двух толщин. При меньшем расстоянии пробивку отверстия делают после гибки или предусматривают на перегибе отверстие для предупреждения искажения ранее полученного отверстия. 5. При одновременной двуугловой (четырехугловой) гибке длина линии гибки противоположных полочек не должна резко отличаться, так как под действием сил трения может изменяться высота полочки. 6. Угол между линиями гибки и контура должен быть равен 900 для предупреждения деформации полочек под действием сил трения. 7. Простановка размеров и допусков на чертеже детали: наиболее технологичны детали у которых координаты центров отверстий заданы от края полочки, в этом случае пробивку отверстий совмещают с вырубкой заготовки, при другой схеме простановки размеров отверстия пробивают в отдельном штампе после гибки для обеспечения заданной точности; допуски на линейные размеры задают симметричные. Вытяжкой называют процесс превращения плоской заготовки в полое изделие, или – процесс превращения полой заготовки в полое изделие меньшего диаметра и большей высоты. Различают вытяжку с утонением стенок и без утонения стенок, а также комбинированную вытяжку (рис. 5.2).

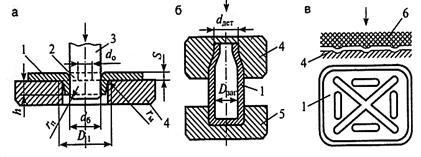

Рис. 5.2. Схемы вытяжки без утонения (а) и с утонением (б): 1 – матрица; 2 – деформируемая заготовка; 3 – пуансон; 4 – изделие; 5 – прижим; 6 – исходная заготовка; rм, rп – радиусы закругления матрицы и пуансона; a - угол штамповочного уклона матрицы При обычной вытяжке толщина стенок детали может быть больше исходной толщины заготовки. При вытяжке с утонением толщина стенок получаемой детали меньше толщины стенок заготовки. При обычной вытяжке основная деформация происходит за счет значительного изменения диаметра заготовки, при вытяжке с утонением – за счет изменения толщины заготовки. При комбинированной вытяжке происходит деформирование заготовки и за счет изменения диаметра и за счет уменьшения толщины заготовки одновременно. Отбортовка – образование борта по внутреннему или наружному контуру листовой заготовки (рис. 5.3, а). При отбортовке отверстия, металл в зоне деформации растягивается и утоняется. Во избежание образования продольных терщин необходимо, чтобы коэффициент отбортовки ko был равен:

где do и dб - диаметры отверстия до и после отбортовки. Значение ko – зависят от механических свойств металла и относительной толщины заготовки. Обжим – уменьшение периметра поперечного сечения полой заготовки (рис.5.3, б). В очаге деформации толщина стенки изделия увеличивается. Во избежание образования продольных складок в обжимаемой части необходимо соблюдать коэффициент обжима:

где Dзаг, dдет – диаметры заготовки и детали. Рельефная формовка – образование рельефа в листовой заготовке путем ее местного деформирования (рис. 5.3, в).

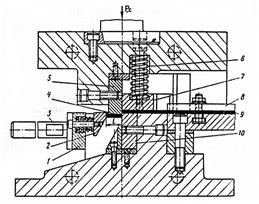

Рис. 5.3. Схемы формообразующих операций: а – отбортовка; б – отжим; в – формовка; 1 – изделие; 2 – заготовка; 3 – пуансон; 4 – матрица; 5 – подставка-упор; 6 – резиновая подушка ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ Холодную листовую штамповку осуществляют в основном на кривошипных прессах. Для холодной штамповки крупногабаритных изделий используют гидравлические прессы. В качестве инструмента при листовой штамповке используют штампы. Они состоят из деталей блока и пакета. Детали пакета это – матрицы и пуансоны. Рабочие части непосредственно деформируют заготовку. Детали блока (верхняя и нижняя плиты, направляющие колонки и втулки) служат для опоры, направления и крепления рабочих частей штампа. Штампы для разделительных операций. Разделительные штампы бывают простого действия и комбинированные совмещенного и последовательного действия. Разделительные штампы простого действия подразделяются в свою очередь в соответствии с выполняемыми ими операциями. Простейшим способом разделения листового материала без отходов является одностороння резка. Конструкция штампа для отрезки представлена на рис. 5.4. Отрезка заготовок осуществляется из полосы (ленты) 9, которая в процессе резки прижимается к матрице-ножу 10 прижимом 7, действующим от пружин 6. Пуансон-нож 5 вступает в работу только при зажатом материале, т.е. только после того, как прижим 7 вступает в контакт с материалом. Различная длина отрезаемых заготовок 4 обеспечивается регулируемым упором 2 в комплекте с кареткой 1, прикрепленной к стержням 3, которую можно переставлять в соответствии с необходимой длиной L заготовки. Штамп оснащен переналаживаемыми планками 8, которые позволяют применять исходные полосы различной ширины в пределах заданного диапазона регулирования.

Рис. 5.4. Штамп для отрезки с прижимом: 1 – каретка; 2 – упор; 3 – стержень; 4 – заготовка; 5 – пуансон-нож; 6 – пружина; 7 – прижим; 8 – планки; 9 – полоса (лента); 10 – матрица-нож На рис. 5.5. представлена схема штампа для вырубки. Процесс вырубки начинается с подачи полосы материала по направляющим планкам до упора. При опускании пуансона вырубленная деталь проталкивается сквозь матрицу. После подъема пуансона полоса снимается съемником и может быть продвинута вперед с фиксацией по краю вырубленного в полосе отверстия на упор. Далее процесс повторяется, пока полоса не пройдет через штамп.

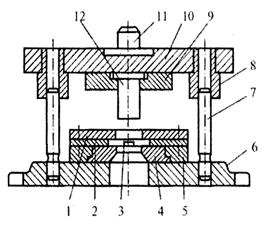

Рис. 5.5. Штамп для вырубки: 1 – съемник; 2 – направляющие планки; 3 – упор; 4 – матрица; 5 – матрица-держатель; 6 и 10 – нижняя и верхняя плиты; 7 – направляющие колонки; 8 – направляющие втулки; 9 – пуансонодержатель; 11 – хвостовик; 12 – пуансон Штампы для формоизменяющих операций. Штампы для гибки по применению их в производстве составляют вторую по численности группу штампов после штампов для разделительных операций. Они состоят в основном из тех же элементов, что и штампы для вырубки и пробивки. Гибка деталей в штампе выполняется преимущественно из заготовок, предварительно полученных в разделительных штампах или на пресс-ножницах, а также из заготовок сортового проката, труб и проволоки. Гибочные штампы подразделяются на штампы простого, последовательного и совмещенного действия. В штампах для гибки простого действия за один ход подвижной части штампа выполняется только одна операция или один переход гибки. Штампы этой группы в свою очередь подразделяются на специальные и универсальные (периодическая замена отдельных рабочих частей и деталей штампов). Штампы для гибки классифицируют также по форме штампуемой детали (угольник, скоба, Z- образная деталь и т.д. и по способу гибки – с прижимом заготовки или без прижима. Штамп для гибки уголка простого действия без прижима изображен на рис. 5.6.

Рис. 5.6. Схема штампа для гибки с регулируемым упором: 1 – пуансон; 2 – матрица; 3 – нижняя плита; 4 – регулируемый упор. Штамп состоит из пуансона 1, матрицы 2, закрепленной на нижней плите 3, и регулируемого упора 4, в который укладывается заготовка. Деталь сбрасывается после гибки сжатым воздухом или вручную с помощью пинцета. Этот штамп весьма прост по конструкции и имеет ряд недостатков. Заготовка в нем не зафиксирована по отношению к пуансону, и ее связь с фиксатором теряется почти с начала гибки, так как сразу, как только пуансон немного изогнет заготовку, ее концы приподнимаются. Кроме того, в штампе нет прижима заготовки, что также снижает качество изогнутой детали. Этот метод гибки применяется для деталей низкой точности. Штампы для вытяжки классифицируют по принадлежности к прессам (простого или двойного действия), наличию прижима (с прижимом, складкодержателем или без него), порядковому номеру операции (первая или последующая), вытяжке с утонением и без утонения толщины заготовки в процессе вытяжки, направлению вытяжки (вниз или вверх дном). Схемы штампов для вытяжки представлены на рис. 5.7.

Рис. 5.7. Штампы для вытяжки со съемником (а): 1 – матрица; 2 – пружина; 3 – съемник; и выталкивателем (б): 1 – выталкиватель; 2 – нижняя плита штампа Съемник 3 состоит из трех секторов, вставленных в полость под вытяжную матрицу 1 и стянутых пружиной 2. Секторы в замкнутом состоянии образуют круг с внутренним диаметром, несколько меньшим диаметра пуансона. В процессе вытяжки при ходе пуансона вниз вытягиваемая деталь нажимает на закругленные кромки секторов и раздвигает их, пока ее верхняя кромка не окажется ниже нижних плоскостей секторов, которые сомкнутся под действием пружины 2 и охватят пуансон, при обратном ходе которого эти секторы снимут с него деталь (рис. 5.7, а). Недостаток этого штампа состоит в том, что дно детали имеет выпуклость, которая не всегда допустима. Для исключения этого служит выталкиватель 1 (рис.5.7, б), приводимый в движение буферным устройством. В конце рабочего хода пуансон правит дно детали о выталкиватель, который упирается в нижнюю плиту 2 штампа. В комбинированных штампах могут быть объединены как разделительные так и формообразующие операции. Например, штампы для вырубки-гибки, вытяжки-пробивки, вырубки-вытяжки и т.п.

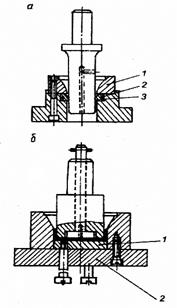

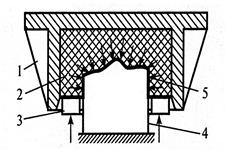

СПЕЦИАЛЬНЫЕ ВИДЫ ЛИСТОВОЙ ШТАМПОВКИ Рассмотрим некоторые из специальных видов листовой штамповки, широко применяемых в промышленности. Схема вытяжки обжатием эластичной матрицей по жесткому пуансону показана на рис. 5.8.

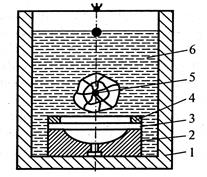

Рис. 5.8. Схема вытяжки эластичной матрицей: 1 – контейнер; 2 – подушка; 3 – прижим; 4 – пуансон; 5 – заготовка При вытяжке по этой схеме листовая заготовка 5 подвергается давлению, передаваемому эластичной подушкой 2, заключенной в контейнер 1. Резина или полиуретан обжимают вытягиваемую деталь по всей поверхности. Во избежание гофрообразования на фланце и стенке детали применяют прижим 3 по фланцу. При вытяжке эластичной матрицей по жесткому пуансону между пуансоном 4 и заготовкой 5 возникают полезные силы трения, а вредное трение между заготовкой и матрицей отсутствует. Преимуществом процесса является простая оснастка. Ротационная вытяжка служит для получения полых изделий типа тел вращения различных форм. При ротационной вытяжке изделие оформляется по оправке. Форма изделия копирует форму оправки, как показано на рис. 5.9. Заготовка 4 прижимается к оправке 1 прижимной бабкой 3 и вращается с ними. Давильный ролик 5 движется от центра заготовки к периферии, изменяя форму заготовки на некоторый угол. Затем ролик 5 движется в обратном направлении. Заготовка постепенно приближается к форме оправки (2) и обжимается на ней. При вытяжке длинных деталей применяют поддерживающие ролики 6. Штамповка взрывом применяется для вытяжки, отботровки, раздачи и обжима труб, формовки ребер жесткости, калибровки, правки, вырубки и других операций. Дляштамповки взрывомхарактерны высокие давления (около 3000 МПа), прилагаемые к заготовке в течение тысячных долей секунды. Схема штамповки взрывом показана на рис. 5.10.

Рис. 5.9. Схема ротационной вытяжки полусферы: 1 – оправка; 2 – последовательность процесса; 3 – прижимная бабка; 4 – заготовка; 5 – давильный ролик; 6 – поддерживающие ролики

Рис. 5.10. Схема штамповки взрывом: 1 – бассейн; 2 – матрица; 3 – заготовка; 4 – прижим; 5 – заряд; 6 – вода

Заготовка 3 укладывается на матрицу 2 и прижимается к ней прижимом 4. Над заготовкой помещают заряд взрывчатых веществ 5, бассейн 1 заливают водой. При взрыве заряда, возникший газовый шар возбуждает в воде ударную волну, давление которой через слой воды передается на поверхность заготовки. Часть энергии ударной волны расходуется на придание заготовке ускорения, часть на пластическую деформацию. Контрольные вопросы 1. На какие группы делятся операции листовой штамповки? 2. Перечислите разделительные операции листовой штамповки. 3. Какие операции относятся к формообразующим? 4. Какие требования предъявляют при проектировании деталей, получаемых вырубкой, пробивкой, гибкой? 5. На каком оборудовании осуществляют холодную листовую штамповку? 6. Что используют в качестве инструмента для листовой штамповки? 7. Назовите основные детали штампа. 8. Какие вы знаете специальные виды листовой штамповки? Лекция № 6.

|

||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 1109; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.73.233 (0.01 с.) |