Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: «сварные заготовки и конструкции»Содержание книги Поиск на нашем сайте

Особенности процессов сварки. Классификация процессов сварки. Сварные соединения и швы. Классификация сварных швов. Обозначения сварных швов. Сварка металлических конструкций. Сварка пластмасс. ОСОБЕННОСТИ ПРОЦЕССОВ СВАРКИ Процесс сварки – это комплекс нескольких одновременно происходящих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Тепловое воздействие на металл на околошовных участках и процесс плавления определяются способами сварки, его режимами. Свариваемость – характеристика металла, определяющая его пригодность к образованию сварного соединения. Принято рассматривать технологическую и физическую свариваемости. Технологическая свариваемость данного металла определяется способом и режимами сварки. Физическая свариваемость определяется процессами, происходящими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение. Сближение частиц и создание условий для их взаимодействия осуществляют выбранным способом сварки, а протекание соответствующих физико-химических процессов определяется свойствами соединяемых металлов. Эти свойства металлов характеризуют физическую свариваемость. Свариваемые металлы могут иметь одинаковые и различные химические составы и свойства. В первом случае это однородные по химическому составу и свойствам металлы, во втором случае – разнородные. Взаимная растворимость и образование сварного шва происходят при расплавлении однородных металлов и их сплавов, например, стали, меди, алюминия и др. Все однородные металлы обладают физической свариваемостью. Более сложным является соединение разнородных металлов. Это объясняется разными физическими и химическими свойствами (температура плавления, теплопроводность и др.), а также несходством их атомного строения. Свойства разнородных металлов иногда не в состоянии обеспечить необходимые физико-химические процессы в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью. Одни металлы, например железо и свинец, не смешиваются при расплавлении и не образуют сварного соединения, другие – железо и медь, железо и никель, никель и медь – хорошо смешиваются при сварке и образуют сварные соединения. Соединение металлов при сварке достигается за счет возникновения атомно-молекулярных связей между элементарными частицами соединяемых деталей. Сближению атомов мешают неровности поверхностей в местах, где намечено осуществить соединение деталей, и наличие на них загрязнений в виде оксидов, органических пленок и адсорбированных газов, поэтому для их устранения применяют нагрев, нагрев и давление или только давление.

КЛАССИФИКАЦИЯ ПРОЦЕССОВ СВАРКИ Сварку металлов классифицируют по физическим, техническим и технологическим признакам. Выделяют три основных физических признака: вид вводимой энергии, наличие давления и тип инструмента – носителя энергии. В зависимости от вида энергии сварочные процессы (сварка, резка и пайка) делятся на три класса: – термический – сварка осуществляется плавлением с использованием тепловой энергии: дуговая, плазменная, электронно-лучевая, лазерная, электрошлаковая, газовая, высокочастотная, термитная и др.; – термомеханический – сварка осуществляется с использованием тепловой энергии и давления: контактная, диффузионная, газопрессовая и др.; – механический – сварка производится с использованием механической энергии и давления: ультразвуковая, сварка трением, холодная, взрывом и др. К техническим признакам относят способ защиты зоны сварки, непрерывность процесса и степень механизации сварки. По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой; по непрерывности процесса – непрерывные и прерывистые виды сварки; по степени механизации – ручные, механизированные, автоматизированные и автоматические. Классификация способов сварки по технологическим признакам производится в зависимости от формы сварного соединения, рода и полярности тока, вида плавящегося или неплавящегося электрода и т. д. В соответствии с этим различают газовую, электрошлаковую, электронно-лучевую, диффузионную, ультразвуковую, холодную и другие виды сварки.

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ Типы сварных соединений. Соединения – конструктивные скрепления частей изделий. Различают разъемные соединения (болтовые), которые можно разбирать и снова собирать, и неразъемные (сварные и заклепочные). Сварным соединением называют неразъемное соединение двух элементов, полученное с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического воздействия сварки (зона термического влияния) и примыкающие к ней участки основного металла. Сварной узел представляет собой часть сварной конструкции, в которой с помощью сварки неразъемно соединено несколько деталей. Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Работоспособность сварного изделия определяют тип сварного соединения, форма и размеры сварных соединений и швов, их расположение относительно действующих сил, плавность перехода от сварного шва к основному металлу и др. Различают следующие основные типы сварных соединений: стыковое, угловое, тавровое, нахлесточное (рис. 8.1). В зависимости от типа сварного соединения сварные швы бывают стыковыми, угловыми и т. д. При выборе типа сварного соединения учитывают условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки), способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях), удобства и возможности при сборке и сварке, экономию основного металла, сварочной проволоки, электродов и др. Стыковые соединения. Наибольшее распространение в машиностроительных, строительных и других конструкциях получили стыковые сварные соединения (рис. 8.1 а, б). В соединениях такого типа после сварки кромок элементов встык поверхность одного элемента является продолжением поверхности другого. Различают следующие стыковые соединения: без скоса кромок, с отбортовкой, с односторонним скосом (V-образное) и с двусторонним скосом (Х-образное). Стыковые сварные соединения по сравнению с соединениями других типов имеют следующие преимущества: возможность сварки элементов неограниченной толщины; равномерное распределение напряжений при передаче усилий от одного элемента конструкции к другому; более высокая прочность при статических и переменных нагрузках в условиях нормальной и высоких температур; минимальный расход металла на образование сварного соединения; надежность и удобство контроля. Недостатки стыкового соединения: необходимость более точной сборки элементов соединения под сварку, сложность обработки кромок под сварку профильного проката (уголки, швеллеры, тавры, двутавры).

Рис. 8.1. Типы сварных соединений: а – стыковое; б – стыковое с отбротовкой; в – угловое; г – тавровое; д – торцевое; е – нахлестанное; ж – с накладкой Угловые соединения. К угловым соединениям (рис. 8.1, в) относят соединения, элементы которых расположены под углом и сварены в месте примыкания их краев. Они широко применяются в машиностроительных, а также строительных конструкциях (балках, мачтах, фермах и т. п.). При толщине свариваемых элементов менее 3 мм угловое соединение выполняют заподлицо; при толщине более 3 мм применяют соединение со сдвинутыми кромками; а при толщине элементов более 8 мм угловое соединение сваривают с двух сторон. Швы угловых соединений желательно выполнять в нижнем положении ("в лодочку"). В таком положении обеспечиваются лучшие условия формирования сварного шва. Тавровые соединения. Тавровым называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 8.1, г). Сечение этого соединения имеет вид буквы Т, отсюда и название "тавровое". При тавровом соединении угол между полкой и стенкой может быть как прямым, так и отличаться от него. Сочетание толщин также может быть различным. Они часто встречаются в строительных конструкциях. Различают несколько видов тавровых соединений: без скоса и со скосом кромок с одной или двух сторон. Угол скоса кромок в тавровых соединениях под прямым углом обычно принимают равным 55…60°, а зазор между соединяемыми элементами – 0,5…1 мм. В сварных конструкциях из листового и профильного проката толщина свариваемых элементов в тавровых соединениях составляет 2…30 мм. Торцевые соединения. Торцевым называют сварное соединение, в котором свариваемые элементы расположены параллельно впритык, а шов выполняют общим на торцах обеих деталей (рис. 8.1, д). Нахлесточные соединения. Нахлесточным является сварное соединение, в котором свариваемые элементы расположены параллельно и частично перекрывают друг друга, т. е. один лист металла накладывается на другой (рис. 8.1, е, ж). Величина перекрытия составляет 3…240 мм и зависит от толщины свариваемого металла (величина нахлестки должна быть не менее трех толщин тонкой детали). Они могут быть как с односторонними, так и с двусторонними швами. Соединение внахлестку широко используют при изготовлении резервуаров, мачт, ферм, колонн и других конструкций. Преимущества соединений внахлестку: более простая подготовка элементов под сварку по сравнению с другими соединениями; удобство сборки и небольшие деформации, возникающие в конструкциях при сварке. Недостатки соединений внахлестку: расход металла на нахлестку; необходимость сварки с двух сторон; возникновение в соединении очагов коррозии; большой расход наплавленного металла и затраты времени на сварку. Соединения внахлестку наиболее распространены для элементов малых и средних толщин (менее 10 мм). Помимо стыковых, тавровых, нахлесточных, угловых соединений, при сварке применяют соединения в кромку (при толщине свариваемых элементов до 3 мм) и прорезные соединения, имеющие прорезь в одной из деталей, прикрепляемой внахлестку. Прорезные соединения имеют круглые и удлиненные отверстия. Если диаметр отверстия превышает 30 мм, то сварку по внутреннему контуру отверстия выполняют без его полного заполнения.

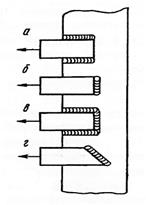

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ Сварной шов является элементом сварного соединения, который образуется после кристаллизации (затвердевания) расплавленного металла сварочной ванны по линии перемещения сварочной дуги при сварке. Сварные швы классифицируют по ряду признаков: – по расположению действующего на сварной шов усилия (рис. 8.2.) – на фланговые (рис. 8.2, а), торцевые, или лобовые (рис. 8.2, б), комбинированные (рис. 8.2, в) и косые (рис. 8.2, г). Это относится к угловым швам нахлесточных соединений. Лобовой шов расположен перпендикулярно к усилию, фланговый – параллельно, а косой – под углом;

Рис. 8.2. Виды сварных швов по отношению к направлению действующих усилий: а – фланговый; б – лобовой; в – комбинированный; г – косой

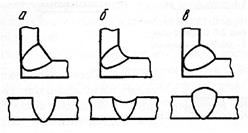

– по расположению в пространстве – на нижние (рис. 8.3, а), горизонтальные (рис. 8.3, б), вертикальные (рис. 8.3, в) и потолочные (рис. 8.3, г); – по форме наружной поверхности – на нормальные, усиленные и ослабленные (рис. 8.4). Как правило, все швы выполняют с небольшим усилением (выпуклыми). Если требуются швы без усиления, это должно быть указано на чертеже. Ослабленными (вогнутыми) выполняют угловые швы, что также отмечается на чертеже. Такие швы требуются для улучшения работы сварных соединений, например при переменных нагрузках. Стыковые швы ослабленными не делают, вогнутость в этом случае является браком. Увеличение размеров сварных швов по сравнению с заданными приводит к повышению расхода наплавленного металла. В результате возрастает себестоимость сварных конструкций, повышается трудоемкость сварочных работ, увеличивается потребность в сварочных материалах и оборудовании;

Рис. 8.3. Пространственное положение стыковых и угловых сварных швов: а – нижнее; б – горизонтальное; в – вертикальное; г – потолочное

– по ширине – на ниточные и уширенные. Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные – при наплавочных работах;

Рис. 8.4. Виды сварных швов по типу усиления: а – нормальный; б – ослабленный; в – усиленный

– по числу слоев – на однослойные и многослойные (рис. 8.5). Однослойные швы, как правило, бывают однопроходными, а многослойные – многопроходными. При сварке каждый слой многослойного стыкового шва отжигается при наложении последующего слоя. В результате такого теплового воздействия на металл сварного шва улучшаются его структура и механические свойства. Толщина каждого слоя в многослойных швах примерно равна 5...6 мм;

Рис. 8.5. Виды сварных швов по количеству наложения слоев: а – однослойный; б – многослойный; в – многослойный многопроходной – no протяженности – на сплошные и прерывистые (рис. 8.6). В основном швы выполняют сплошными. Прерывистые швы обычно используют при малых нагрузках, действующих на конструкцию;

Рис. 8.6. Виды сварных швов по протяженности: a – сплошной; б – прерывистый; в – цепной прерывистый; г – шахматный прерывистый – по назначению – на прочные, плотные (непроницаемые для газов или жидкостей) и прочноплотные. Сварные соединения, особенно стыковые, должны быть равнопрочны основному металлу и прочноплотными; – no форме – на стыковые, тавровые, нахлесточные, угловые, по кромке и прорезные; – no конфигурации – на прямолинейные, кольцевые и криволинейные; – no условиям работы – на рабочие и связующие. Рабочий шов – это сварной шов, передающий рабочие усилия в конструкции (рис. 8.7, а). Связующий сварной шов (рис. 8.7, б) не предназначен для передачи усилий при работе сварной конструкции. Поэтому дефекты в таких швах не приводят к выходу из строя сварной конструкции. Наплавленный металл связующих швов под действием внешних сил деформируется вместе с основным металлом, в них возникают примерно одинаковые напряжения. Наплавленный металл и основной металл работают совместно. Напряжения, возникающие в сварных связующих швах, не влияют на прочность конструкции;

Рис. 8.7. Сварные швы: а – рабочие, б – связуюшие

Элементы металлических конструкций нередко соединяют проплавными швами (рис. 8.8). Проплавной шов – это сварной шов, образующийся в результате сквозного проплавления одного из соединяемых элементов. Соединение, выполненное проплавным швом, называют проплавным. Проплавной сварной шов применяют в нахлесточном или тавровом соединении, если толщина проплавляемых деталей не превышает 10 мм. На рис. 8.8 показаны проплавные швы в нахлесточном (а) и тавровом (б) соединениях.

Рис. 8.8. Проплавленные швы: а – нахлесточного соединения; б – таврового соединения; s – толщина проплавляемой детали

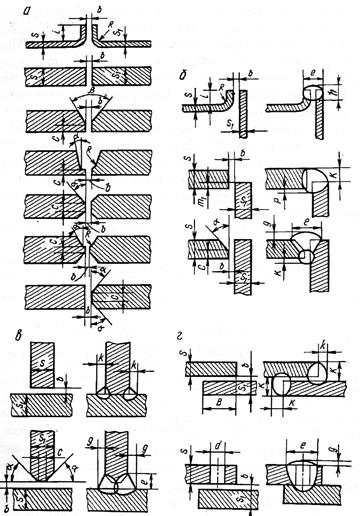

– no способу удержания расплавленного металла во время сварки – на швы, выполненные без подкладок и подушек, на съемных и остающихся подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также на флюсовых и газовых подушках; – по форме свариваемой конструкции – на швы, выполненные на плоских и объемных деталях, а по расположению на изделии – на продольные и поперечные; – по расположению свариваемых узлов или деталей относительно друг друга – на швы, выполненные под острым, прямым или тупым углом, а также расположенные в одной плоскости; – по применяемому виду сварки – на швы ручной дуговой сварки, дуговой сварки в защитных газах, швы газовой сварки и т. д. При сборке конструкций под сварку часто используют сборочные швы – прихватки, которые служат для предварительного закрепления элементов конструкции между собой. Длина и сечение прихваток зависят от массы собираемых элементов и их толщины: чем они больше, тем больше длина и сечение прихваток. Для сборки конструкций из тонкого металла прихватки обычно выполняют коротким (точечным) швом. Для обеспечения качественного провара и формирования сварного шва выполняют подготовку кромок под сварку (рис. 8.9).

Рис. 8.9. Элементы геометрической формы подготовленных кромок под сварку: а – стыковых швов; б – угловых; в – тавровых; г – нахлесточных швов; b – зазор; В – размер нахлестки; с – притупление; d – диаметр отверстия; е – ширина шва; k – катет шва; m1 – величина смещения кромок; S и S1 толщина металла; q – выпуклость шва; a – угол скоса кромки; b – угол разделки кромок Элементами геометрической формы подготовки кромок под сварку являются угол разделки кромок b, угол скоса одной кромки a, зазор между стыкуемыми кромками b, притупление с. Существующие способы ручной дуговой сварки позволяют сваривать без разделки кромок металл ограниченной толщины – до 5 мм. Поэтому при сварке металла большой толщины необходимо разделывать кромки для доступа сварочной дуги в глубь соединения и полного проплавления кромок на всю их толщину. Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется от 45…470 до 12…140. От типа разделки и величины разделки кромок зависят количество дополнительного металла для заполнения разделки, а значит, и производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6…1,7 раза. Притупление обычно составляет 2±1 мм. Его назначение – обеспечить правильное формирование шва и предотвратить прожоги в корне шва. Зазор е обычно равен 1…2 мм. Наличие зазора необходимо для провара корня шва. Элементами геометрической формы стыкового шва являются ширина шва е, глубина провара h, выпуклость (вогнутость) шва q, а элементами углового шва – катет k (рис. 8.9). Глубина проплавления (провара) h представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения. Характеристикой формы валика или стыкового шва без разделки кромок служит коэффициент формы проплавления (провара), который определяется как отношение ширины е валика к глубине проплавления h. Характеристикой формы стыкового шва с разделкой или углового шва является коэффициент формы шва, который определяется как отношение ширины шва е к его толщине s. Ширина сварного шва и глубина провара зависят от способа сварки, режимов сварки, толщины свариваемых элементов и других факторов. Симметричный стыковой шов отличается от других стыковых швов тем, что обе его части, выполненные с двух сторон относительно сечения, имеют одинаковые форму и размеры. Существенное преимущество симметричных швов – меньшие, чем в односторонних швах, деформации, возникающие при сварке. ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ Основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений и швов на чертежах, а также форма и размеры подготовки свариваемых кромок из различных конструкционных материалов, применяемых при дуговой сварке, регламентируются стандартами. Видимый шов изображают сплошной линией, невидимый – штриховой. От изображения шва проводят линию-выноску с односторонней стрелкой, указывающей место расположения шва. На чертежах поперечных сечений границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями (рис. 8.10). Обозначения сварных швов наносят над полкой линии-выноски для лицевой стороны шва и под полкой – для обратной. В эти обозначения входят следующие элементы: – обозначение стандарта типа и конструктивных элементов сварных соединений; – буквенно-цифровое обозначение шва по стандарту; – условное обозначение способа сварки; – знаки профиля шва и его катета для швов угловых, тавровых и нахлесточных соединений; – длина и расположение участков прерывистого шва; – вспомогательные знаки.

Рис. 8.10. Условные изображения видимых и невидимых швов сварных соединений:а – видимый электрозаклепочный; б – видимый стыковой односторонний; в – невидимый стыковой односторонний; 1 – условное обозначение шва по ГОСТу СВАРКА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ Классификация сварных конструкций. Сварные конструкции классифицируют по методу получения заготовок – на листовые, листосварочные, кованосварочные, штампосварные; по назначению – на машиностроительные, строительные, вагонные, судовые, авиационные и др.; в зависимости от толщины свариваемых элементов – на тонкостенные и толстостенные; по применяемым материалам – на стальные, алюминиевые, титановые и т.д. Рассмотрим основные типы сварных элементов и конструкций. Балки – конструктивные элементы, работающие в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции. Колонны – элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом. Решетчатые конструкции – представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают главным образом растяжение или сжатие. К ним относят фермы, мачты, арматурные сетки и каркасы. Оболочковые конструкции, как правило, испытывают избыточное давление, к ним предъявляют требование герметичности соединений. Это различные емкости, сосуды и трубопроводы. Корпусные транспортные конструкции подвергаются динамическим нагрузкам. Они должны удовлетворять требованиям высокой жесткости при минимальной массе. Основные конструкции данного типа – кузова автомобилей, корпуса судов, вагонов. Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. К ним предъявляют требование точных размеров, обеспечиваемое главным образом механической обработкой. Примерами таких изделий являются станины, валы, колеса.

СВАРКА ПЛАСТМАСС Классификация способов сварки пластмасс. По виду использования энергии сварку пластмасс можно разделить на 3 класса: 1) термический; 2) механический; 3) термомеханический. Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическому. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии. К термическому классу следует отнести сварку нагретым газом, сварку экструдируемой присадкой (расплавом) и их разновидности. К термомеханическому классу относятся контактная тепловая сварка, к механическому сварка ультразвуком, трением, вибротрением. Сварку нагретым газом осуществляют с использованием присадки или без нее. При сварке с присадкой нагретым газом, подаваемым в специальную горелку, разогревают кромки и часть присадочного материала, который подают в сварочную зону. Присадочный материал в ряде случаев прижимают к кромкам специальным роликом. Наиболее часто в качестве нагретого газа используют воздух. При сварке без присадки размягченные кромки сдавливают. Поэтому наиболее рациональным типом соединения в этом случае будет нахлесточное, например, при сварке пленочных материалов. Сварка нагретым газом применяется для соединения деталей из поливинилхлорида, полиэтилена, полипропилена, полиамидов, полистирола, винилпласта и т.п. Сварка экструдируемой присадкой. Схемы сварки по бесконтактному и контактному экструзионному способу приведены на рис. 8.11.

Рис. 8.11. Схема бесконтактной (а) и контактной (б) экструзионной сварки расплавом:1 – экструдер; 2 – мундштук экструдера; 3 – свариваемые детали; 4 – прокатывающий валик В первом случае расплавленный материал из экструдера подается в свариваемый зазор, нагревает кромки до свариваемой температуры и, застывая, прочно соединяет их. С помощью ролика свариваемый шов прокатывают, что улучшает его прочность и форму. Во втором случае мундштук экструдера касается кромок и за счет этого повышается эффективность использования тепловой энергии. Мундштук экструдера выполняет роль прижимного ролика, обеспечивая необходимый контакт присадочного материала с поверхностью кромок. При толщине более 3 мм их разделывают, применяя V образную или Х-образную разделку. Контактная тепловая сварка относится к термомеханическому классу. Детали в месте соединения нагревают до температуры вязкотекучего состояния нагретым инструментом, затем сдавливают (рис. 8.12). Термоконтактная сварка применяется для соединения полиэтилена, полистирола, фторопласта, поливинилхлорида и др. В качестве нагревательного инструмента используют стальные пластины, ленты, ролики, электропаяльники, диски и т.п. Нагретый инструмент перед осадкой удаляют.

Рис. 8.12. Сварка нагретым инструментом: а – с односторонним нагревом; б – с двусторонним нагревом, при котором нагреватель соприкасается с внешней поверхностью (проплавление); в – сварка листов; г – сварка труб, нагреватель соприкасается непосредственно со свариваемыми поверхностями (оплавление); д – сварка пленок нагретым клином с механизированной подачей свариваемых пленок; 1 – опора; 2 – свариваемые листы; 3 – нагретый инструмент; 4 – изоляционная прокладка; 5 – сварной шов; 6 – свариваемые трубы; 7 – ведущий ролик; 8 – ролик-опора Контрольные вопросы 1. Дайте определение процессу сварки. 2. Что такое свариваемость? 3. Как классифицируют процессы варки? 4. Назовите типы сварных соединений и швов. 5. Что является элементами геометрической формы стыкового шва? 6. Как на чертежах обозначаются видимые и невидимые сварные швы? 7. Какие вы знаете типы сварных элементов и конструкций? 8. Перечислите методы сварки пластмасс. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 1. Комаров О.С. Технология конструкционных материалов / под ред. О.С.Комарова. – Минск.: Новое знание, 2005. – 560 с. 2. Черниченко В.С. Материаловедение. Технология конструкционных материалов / под ред. В.С.Черниченко – М.: Омега-Л, 2006, - 752 с. 3. Струк В.А. Материаловедение / В.А. Струк [и др.] – Минск.: ИВЦ Минфина, 2008. – 519 с. 4. Афонькин М.Г. Производство заготовок в машиностроении / М.Г. Афонькин, М.В Магницкая. – Л.: Машиностроение, 1990. – 340 с. 5. Горохов В.А. Технология обработки материалов / В.А.Горохов. – Минск.: Беларуская навука, 2000. – 339 с. 6. Фетисов Г. П. Материаловедение и технология металлов: Учебн. Для студентов машиностроит. Спец. Вузов / Г.П.Фетисов, М.Г. Карпман, В.М. Матюши. – М.: Высш. Шк., 2000. – 638 с. 7. Косилова А.Г. Справочник технолога-машиностроителя: справочник / под. ред. А.Г Косиловой, Р.В.Мещерякова. – М.: Машиностроение, 1985. – 656 с. 8. Смирнов А.И. Анализ перспектив развития методов формообразования в машиностроении / А.И.Смирнов. – М.: Машиностроение, 1989. – 345 с. 9. Шварц О. Переработка пластмасс / О. Шварц, Ф. Эбелинг, Б. Фурт / под общ. ред. А.Д.Паниматченко. – СПб.: Профессия, 2005. – 315 с. 10. Лупачев В.Г. Ручная дуговая сварка / В.Г.Лупачев. – Минск.: Высш. Шк., 2000. – 496 с. 11. Раковский B.C. Порошковая металлургия в машиностроении. / В.С. Раковский, В.В.,Саклинский. – М.: Машиностроение. 1983. – 352 с. 12. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. – М.: Физмалит, 2005. – 416 с. 13. Н. Кобаяси. Введение в нанотехнологию / под. общ. ред. Л.Н.Патрикеева. – М.: Бином, 2005. – 134 с. ОГЛАВЛЕНИЕ Введение………………………………….…………………………………….…..3

Лекция № 1. Основные принципы выбора заготовок для деталей машин…….4

Лекция № 2. Технология формообразования отливок………………………….14

Лекция № 3. Формообразование заготовок пластическим деформированием. Производство проката………………………………………….………………....46

Лекция № 4. Технология формообразования поковок………………………….57

Лекция № 5. Формообразование заготовок листовой штамповкой……………73

Лекция № 6. Формообразование поверхностей деталей поверхностным пластическим деформированием и резанием ………………...85

Лекция № 7. Формообразование заготовок из порошковых материалов………93

Лекция № 8. Сварные заготовки и конструкции……………………………….111

Лекция № 9. Методы формообразования изделий из пластических масс……127

Лекция № 10. Методы формообразования изделий из композиционных материалов……………………………………………………141

Лекция № 11. Перспективные технологии XXI века. Нанотехнологии в машиностроении……………………………………………154

Рекомендуемая литература………………………………………………………182 Учебное издание

ОСНОВЫ ТЕХНОЛОГИИ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК ИЗДЕЛИЙ Гаврилова Валентина Владимировна Струк Василий Александрович Плескач Светлана Александровна

Редактор: Компьютерная верстка: Дизайн обложки:

Сдано в набор. Подписано в печать Формат Бумага офсетная. Печать RISO. Гарнитура Таймс. Усл. печ. л. 5,11. Уч.-изд. л. 4,76. Тираж экз. Заказ.

Учреждение образования «Гродненский государственный университет имени Янки Купалы». ЛИ № 02330/0133257 от 30.04.2004. Пер. Телеграфный, 15а, 230023, Гродно.

Отпечатано на технике издательского центра Учреждения образования «Гродненский государственный университет имени Янки Купалы».

ЛП № 02330/0056882 от 30.04.2004. Пер. Телеграфный, 15а, 230023, Гродно.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 533; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.62.10 (0.02 с.) |