Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кованные и штампованные заготовки.

Заготовки из проката. ВВЕДЕНИЕ Формообразование (PRIMARY FORMING) –изготовление заготовок или изделий из жидких, порошковых или волокнистых материалов. Исходя из современных представлений под технологией формообразования понимают совокупность методов изготовления деталей в машиностроении и реализующего их оборудования. Цель любого способа формообразующей обработки состоит в получении поверхности заданной формы и размеров, которая в допустимых пределах может отличаться от номинальной (проектной). Поверхность, ограничивающая деталь и отделяющая ее от окружающей среды, называется реальной поверхностью. Эта поверхность образуется в результате ее обработки. Качество поверхности деталей машин определяется совокупностью характеристик шероховатости и волнистости, физико-механических, химических свойств и микроструктуры поверхностного слоя. В процессе изготовления детали на ее поверхности возникают неровности; в поверхностном слое изменяется структура, фазовый и химический состав, возникают остаточные напряжения. Качество изготовления продукции определяется совокупностью свойств процесса ее изготовления, соответствием этого процесса и его результатов установленным требованиям. Основными производственными факторами являются качество оборудования и инструмента, физико-химические, механические и другие свойства исходных материалов и заготовок, совершенство разработанного технологического процесса и качество выполнения обработки и контроля. В машиностроении показатели качества изделий весьма тесно связаны с точностью обработки деталей машин. Полученные при обработке размер, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединениях деталей машин, и, следовательно, технические параметры продукции, влияющие на ее качество (например, мощность двигателей, точность станков), надежность и экономические показатели производства и эксплуатации. Под погрешностью обработки понимают отклонение полученное при обработке значения геометрического или другого параметра от заданного. Абсолютную погрешность выражают в единицах рассматриваемого параметра: DХ = ХД - ХН, где ХД и ХН – соответственно действительное (полученное) и номинальное значение параметра.

При несимметричном расположении поля допуска относительно номинального значения вместо номинального значения параметра принимают его среднее значение. Отношение абсолютной погрешности к заданному значению параметра называют относительной погрешностью: DХ/ ХН или DХ/ ХН×100%. Конструктивные допуски и технические требования на изготовление деталей назначают с учетом условий работы деталей в машине.

КЛАССИФИКАЦИЯ МЕТОДОВ ФОРМООБРАЗОВАНИЯ К формообразующей технологии относят: 1. Методы, создающие связи – производство отливок. 2. Методы, сохраняющие связи – формообразование заготовки путем ее пластической деформации без изменения массы. 3. Методы, увеличивающие число связей – сварка, наплавка и другие. 4. Методы, обеспечивающие удаление материала с заготовки – резание.

ВЫБОР ЗАГОТОВОК Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали. При выборе заготовки заданной детали назначают метод ее получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Наиболее экономичными являются штампованные, штампосварные и штамполитые заготовки. Легче всего поддаются автоматизации непрерывные процессы производства – литье профилей, прокатка заготовок, сварка. Прогрессивными являются сварно-литые заготовки. Применять их наиболее целесообразно, когда при изготовлении цельно-литой заготовки наблюдается большой литейный брак из-за нетехнологичности конструкции, когда лишь отдельные части заготовки, работающие в особо трудных условиях, требуют применения более дорогих металлов или сложной обработки. Сварные заготовки следует использовать при конструкции детали с выступающими частями, когда для ее изготовления требуются крупногабаритная форма, много формовочных материалов и большие затраты рабочего времени в литейном цехе.

Заготовки должны быть выполнены из материала, указанного на чертеже, обладать соответсвующими механическими свойствами, не должны иметь внутренних дефектов (для отливок – рыхлоты, раковины, неметаллические включения, ужимины и др.; для поковок – пористость и расслоения, трещины по шлаковым включениям, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения).

ОТЛИВКИ Среди отливок до 80% по массе занимают детали, изготавливаемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки. Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относятся к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относятся к ответственным. Особо ответственные – отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность. Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси, применяются электронные схемы управления технологическими процессами для выбора оптимальных режимов. Прогрессивно применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизирующие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы в 3…5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры. При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20…200 т в два раза по сравнению с естественным охлаждением.

ДОПУСКИ РАЗМЕРОВ Точность размеров отливки характеризуется допусками на размеры, зависящими от их номинальных значений. Точность размеров отливок зависит не только от технологии производства, но и от наибольшего габаритного размера отливки и ее сложности. При этом в одной и той же отливке точность отдельных ее элементов неодинакова, так как зависит от условий формирования этих элементов в форме. Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырье и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и с заливкой в сырье и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве. Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

КЛАССИФИКАКЦИЯ ОТЛИВОК ПО СЛОЖНОСТИ К группе 1 относятся отливки простой геометрической формы: плоские, круглые или полусферические; наружные поверхности – гладкие или плоские с наличием невысоких ребер, бобышек, фланцев, отверстий, выступов и углублений. К группе 2 относятся отливки в виде сочетания простых геометрических тел, плоские, круглые или полусферические, открытой коробчатой формы. Наружные поверхности плоские и криволинейные с наличием ребер, буртов, кронштейнов, бобышек, фланцев с отверстиями и углублениями простой конфигурации. К группе 3 относятся отливки открытой коробчатой, сферической, полусферической цилиндрической или другой формы. Наружные поверхности – криволинейные и плоские с наличием нависающих частей, ребер, кронштейнов, бобышек, фланцев с отверстиями и углублениями, расположенными в одном и двух ярусах со свободными широкими выходами полостей. К группе 4 относятся отливки закрытой или частично открытой коробчатой или цилиндрической формы. Наружные поверхности – криволинейные и плоские с примыкающими кронштейнами, фланцами, патрубками и другими конструктивными элементами различной конфигурации. К группе 5 относятся отливки закрытой коробчатой формы. Наружные поверхности криволинейные, сложной конфигурации, с примыкающими и пересекающимися кронштейнами, фланцами, патрубками и другими конструктивными элементами. Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

КОВАННЫЕ И ШТАМПОВАННЫЕ ЗАГОТОВКИ Обработкой давлением получают заготовки с помощью ковки, штамповки и специальных процессов. Перед ковкой и штамповкой исходный металл (слитки, прутки и др.) готовят к обработке – производят зачистку металла, разрезают на части, выбирают температурный режим и тип устройства. Ковкой получают поковки простой формы массой до 250 т с большими напусками. Припуски и допуски на поковки, изготавливаемые на молотах, от 5 мм до (34 ± 10) мм, а на, изготовляемые на прессах, от (10 ± 3) мм до (80 ± 30) мм. С применением подкладных штампов (закрытых и открытых) получают поковки массой до 150 кг с относительно сложной формой, без напусков; припуски – от 3 мм и выше, допуски +1,5 – 1 мм и более. Горячей ковкой изготовляют поковки: цилиндрические сплошные гладкие с уступами (штоки, оси, валы, колонны, цапфы, роторы и т.п.); прямоугольного сечения, гладкие и с уступами (платы, пластины, вкладыши, шпиндели, дышла, бабы т.п.); со смешанными сечениями, сплошные с уступами и с расположением отдельных частей в одной, двух, трех и более плоскостях (коленчатые валы и т.п.); цилиндрические полые гладкие и с малыми уступами (диски, фланцы, колеса покрышки, муфты и т.п.); цилиндрические полые гладкие, с большими уступами при большом отношении длины к размеру сечения (барабаны, полые валы, цилиндры и т.п.); с криволинейной осью (крюки, бугели, скобы, днища, вилкообразные детали и т.п.). Горячая штамповка выполняется на молотах и прессах в открытых и закрытых штампах, выдавливанием, гибкой, с применением различных процессов. Горячая штамповка выполняется по двум схемам: в открытых и закрытых штампах. Штамповку на молотах выполняют из катанной заготовки за один переход для заготовок простой формы и за несколько переходов – для заготовок сложной формы. Штамповка в открытых штампах на кривошипных горячештамповочных прессах (КГШП) обеспечивает изготовление относительно точных поковок без сдвига в плоскости разъема, с малыми припусками и с повышенной по сравнению с молотами производительностью. Штамповку в открытых штампах на винтовых фрикционных прессах применяют для изготовления мелких фасонных заготовок и заготовок типа болтов и заклепок только в одном ручье из-за недостаточного направления ползуна. На прессах с точным направлением ползуна можно выполнять многоручьевую штамповку. Штамповку в открытых штампах на гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим достигается возможность сдвига штампа. Штамповку на гидропрессах в закрытых штампах с неразъемной матрицей наиболее часто используют для изготовления точных, без штамповых уклонов заготовок из алюминиевых и магниевых сплавов. Штампы в этих случаях нагревают. Горячей штамповкой выдавливанием обычно на КГШП получают заготовки типа стержня с утолщением; стержни постоянного и переменного сечения, сложной формы, с центральным и эксцентричным расположением головки относительно оси; с головкой несложной симметричной формы (тарельчатые, шарообразные, ступенчатые, фланцевые, конусные); с головкой сложной формы и типа развилин; заготовки типа крестовин или с двусторонними утолщениями и др.

Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют на штампах с двумя плоскостями разъема: одна – перпендикулярна оси заготовки между матрицей и пуансоном, вторая – вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки типа стержней с утолщениями, с глухим отверстием трубчатые с полым утолщением и стержнем. При высокоскоростной штамповке скорость деформируемого инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6…7 м/с). Высокоскоростная штамповка позволяет изготовлять заготовки сложных форм с тонкими стенками и ребрами и малыми радиусами закругления, уменьшить припуски на последующую механическую обработку, получать заготовки с высокими механическими свойствами, максимально приближенные к форме и размерам готовой детали. Холодная объемная штамповка. Выдавливанием можно изготавливать детали из стали, алюминия, меди, никеля и их сплавов. При выдавливании наружный диаметр заготовки принимают на 0,05…1 мм меньше заданного по чертежу детали, а внутренний – больше на ту же величину. Исходными заготовками обычно являются прутки, проволока, листы, полосы, трубы и периодический прокат. Целесообразнее использовать прутки и проволоку вследствие их меньшей, по сравнению с другими профилями. Формообразование при выдавливании осуществляют по схемам прямого, обратного и комбинированного выдавливания. Холодной листовой штамповке подвергают различные металлические и неметаллические материалы, поставляемые в виде листов, полос, лент и других профилей. Требования к материалам определяются основной формообразующей операцией. Например, для разделительной операции, применяемой для изготовления плоских деталей, рекомендуют материалы с высоким пределом прочности при растяжении 1000 МПа, малым относительным удлинением (до 1%) и твердостью HRB не более 100. Технологичность конструкции штампованных заготовок. Поверхность разъема обычно выбирают так, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки. Более глубокие полости при штамповке на молотах располагают в верхней части штампа.

ЗАГОТОВКИ ИЗ ПРОКАТА Прокат – это готовые изделия или заготовки, полученные прокаткой, для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием. Прокат может применяться в качестве заготовки для непосредственного изготовления деталей, либо в качестве исходной заготовки при пластическом формообразовании. Специальный прокат применяется в условиях массового или крупносерийного производства, что в значительной степени снижает припуски и объем механической обработки. В машиностроении применяют товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный прокат, гнутые, горячепрессованные и периодические профили. Товарные заготовки – болванки обжатые; квадратные заготовки (блюмы) – служат заготовками под ковку и штамповку крупных валов, рычагов, тяг и т.п; прямоугольные заготовки (слябы) – служат заготовками для производства листов, полос, лент. Простые сортовые профили общего назначения – круглые и квадратные, шестигранные и полосовые – используют для изготовления гладких и ступенчатых валов с небольшим перепадом диаметров ступеней, стаканов диаметром до 50 мм, втулок диаметром до 25 мм, рычагов, клиньев, фланцев. Фасонные профили проката общего назначения – сталь угловая равнополочная и неравнополочная, балки двутавровые, швеллеры – применяют обычно при изготовлении металлоконструкций (рам, плит, подставок, кронштейнов). Трубный прокат – стальной бесшовный горячекатанный, холоднотянутый и холоднокатанный. Служит для изготовления цилиндров, втулок, гильз, шпинделей, стаканов, барабанов, роликов, пустотелых валов.

СВАРНЫЕ ЗАГОТОВКИ Сварка является одним из наиболее распространенных технологических процессов в машиностроении, строительстве, ремонтном деле. С помощью сварки между собой соединяют однородные и разнородные металлы, их сплавы, пластмассы и некоторые керамические материалы. Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых твердых тел. Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением. Преимуществами большинства способов сварки являются высокая производительность и прочность сварных соединений, во многих случаях достигающая прочности цельного металла. К недостаткам сварки следует отнести стоимость специального оборудования, необходимость нагрева металла до высоких температур и применения больших давлений.

ЗАГОТОВКИ И ИЗДЕЛИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ Методами порошковой металлургии изготавливают заготовки и изделия с уникальными свойствами, которые невозможно получить с помощью других технологий. Этими методами сложно изготавливать изделия из материалов, формообразование которых другим путем невозможно или экономически невыгодно, например, из несплавляющихся компонентов, композиций металлов и неметаллов. К числу таких материалов относятся тугоплавкие металлы, карбидные твердые сплавы, пористые и фрикционные материалы, магнитные материалы и магнитодиэлектрики, алмазоподобные материалы, керметы. Одним из достоинств порошковой металлургии является возможность сократить технологические потери материалов, поскольку при механической обработке некоторых видов литья и проката в стружку уходит до 60…70% материала.

ЗАГОТОВКИ И ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ МАСС И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Пластические массы – это материалы на основе полимеров, способные приобретать заданную форму при нагревании под давлением и сохранять ее после охлаждения. В зависимости от назначения и условий эксплуатации пластические массы могут содержать вспомогательные компоненты – наполнители, пластификаторы, стабилизаторы, пигменты, смазочные вещества и др. Формообразование изделий из пластических масс – это комплекс технологических операций, обеспечивающих получение из пластмасс изделий или заготовок с заданными свойствами с помощью специального оборудования. Композиционные материалы представляют собой многофазные системы, которые состоят из двух или более компонентов, сохраняющих индивидуальность (структуру и свойства) своего вещества в составе композита. Путем оптимального сочетания матриц, армирующих элементов и других компонентов, регулирования их концентрации и расположения в объеме изделия, а также выбора технологии формообразования композиционных материалов можно в широких пределах управлять свойствами композитов. Контрольные вопросы 1. Что понимают под технологией формообразования? 2. В чем состоит цель формообразующей обработки? 3. Что такое погрешность обработки? 4. На какие классы подразделяют отливки по точности? 5. Как классифицируют отливки по сложности? 6. По каким двум схемам выполняют горячую штамповку? 7. Из каких металлов можно изготавливать детали холодной штамповкой? 8. Что такое прокат? Лекция № 2. Тема: «ТЕХНОЛОГИЯ ФОРМООБРАЗОВАНИЯ ОТЛИВОК»

1. Введение. 2. Элементы литейной формы. 3. Изготовление отливок в песчаных формах. 4. Теоретические основы производства отливок. 5. Изготовление отливок специальными способами литья. 6. Технологические требования к конструкции отливок. 7. Технический контроль в литейном производстве.

ВВЕДЕНИЕ Из всех известных способов формообразования (ковка, штамповка, обработка резанием, сварка, порошковая металлургия и т.д.) литейная технология наиболее эффективна, так как позволяет получать изделия необходимой конфигурации непосредственно из расплава при сравнительно небольших затратах энергии, материалов и труда. Сущность процесса формообразования отливок заключается в том, что расплавленный металл определенного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущей детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали). В ходе дальнейшего охлаждения металл затвердевает, сохраняя приданную ему форму. Эффективность литейной технологии объясняется ее универсальностью, позволяющей получать изделия из сплавов практически любого состава. Литьем получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5…500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т. д.). В настоящее время объем выпуска фасонных отливок в мире превышает 79 млн.т. Инструментом литейного производства является литейная форма – приспособление для формирования фасонных заготовок. По степени использования формы делят на разовые, полупостоянные и постоянные. Разовые формы служат для изготовления только одной отливки и изготовляют их из кварцевого песка, зерна которого соединены каким-либо связующим веществом. Полупостоянные формы – это формы, в которых получают несколько отливок (до 10…20), такие формы изготовляют из керамики. Постоянные формы – формы, в которых получают от нескольких десятков до нескольких сотен тысяч отливок. Такие формы изготовляют обычно из чугуна или стали. Литейная технология может быть реализована различными и многообразными способами, но доминирующей пока остается технология получения отливок в разовой песчано-глинистой форме.

ЭЛЕМЕНТЫ ЛИТЕЙНОЙ ФОРМЫ Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Форма обычно состоит из нижней и верхней полуформ, которые изготовляют по литейным моделям в литейных опоках. Литейная опока – приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью цилиндрических металлических штырей, вставляемых в отверстия приливов у опок. Для образования полостей, отверстий или иных сложных контуров в формы устанавливают литейные стержни, которые фиксируют с помощью выступов (стержневых знаков), входящих в соответствующие впадины в форме. Литейные стержни изготовляют по стержневым ящикам. Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания отливки при затвердевании используют литниковую систему. После заливки расплавленного металла, его затвердевания и охлаждения форму разрушают, извлекая отливку.

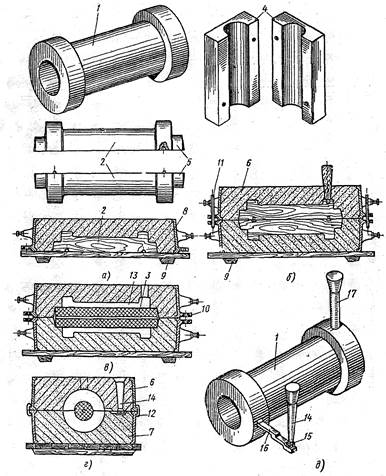

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОТЛИВОК В РАЗОВЫХ ПЕСЧАНЫХ ФОРМАХ Основные этапы технологического процесса: 1. Изготовление модельного комплекта. По чертежу отливки в модельном цехе изготавливают м одельный комплект –совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. Модельный комплект включает литейные модели, модельные плиты, стержневые ящики, модели элементов литниковой системы и другие приспособления. Литейная модель – приспособление, при помощи которого в литейной форме получают полость с формой и размерами близкими к конфигурации получаемой отливки. Литейные модели бывают неразъемными, разъемными, с отъемными частями и др. Модельная плита – металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке. Стержневой ящик – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельными, разъемными, вытряхными и др. Модели и стержневые ящики для единичного и серийного производства изготавливают деревянными, а для массового производства – из чугуна, алюминиевых сплавов, пластмассы. Модельный комплект изготавливают в модельном цехе или модельном участке литейного цеха. 2. Приготовление формовочных смесей. Для изготовления форм и стержней используют специально приготовленные из формовочных материалов смеси. Основными исходными материалами являются песок, глина, связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют регенерированные смеси. Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые. Облицовочная смесь – это формовочная смесь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства. Наполнительная смесь – это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Поэтому ее приготовляют путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка и глины). Облицовочные и наполнительные формовочные смеси используют при изготовлении крупных и сложных отливок. Единая смесь – это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси. Такие смеси применяют при машинной формовке и на автоматических линиях в серийном и массовом производствах. Единые смеси приготавливают из наиболее огнеупорных песков и глин с наибольшей связующей способностью, чтобы обеспечить их долговечность. Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны иметь более высокую огнеупорность, газопроницаемость, податливость, малую газотворную способность, легко выбиваться из отливок и т. д. Жидкостекольные смеси, используемые для изготовления литейных стержней и литейных форм, приготавливают из кварцевых песков с содержанием не более 3,5% глины, связующего материала – жидкого стекла, с добавлением 10 % раствора едкого натра. Отверждение смеси осуществляется продувкой углекислым газом. Холоднотвердеющие смеси (ХТС), используемые для стержней, изготавливают из кварцевого песка, связующих материалов – карбамидофурановых, фенолоформальдегидных смол и др. В качестве катализаторов применяют ортофосфорную или азотную кислоту и ее соли. Продолжительность отверждения смесей составляет 1…20 мин. 3. Изготовление литейной формы. Процесс изготовления литейных форм называют формовкой. В литейном производстве используют ручную и машинную формовку. Свыше 20 % отливок получают в формах, изготовленных вручную. Последовательность операций изготовления формы по двусторонней разъемной модели методом ручной формовки рассмотрим на примере изготовления отливки чугунной втулки (рис.2.1). По чертежу втулки 1 изготавливают деревянную модель 2. Модель втулки состоит из двух половин, которые взаимно центрируются с помощью шипов и гнезд. Отверстие втулки 1 выполняется с помощью стержня 3. Его изготавливают из стержневой смеси, уплотняемой в стержневом ящике 4. Литейную форму для втулки собирают из двух полуформ: верхней 6 и нижней 7. Полуформы изготавливают из формовочной смеси, уплотняемой в чугунных или стальных рамках 8, которые называют опоками. На подопочный щиток 9 устанавливают нижнюю полуформу 7 и половину модели 2 (рис. 2.1, а). Поверхность модели 2 и щитка 9 посыпают сухим разделительным песком, после чего в опоку насыпают формовочную смесь и уплотняют ее. Нижнюю полуформу 7 поворачивают на 1800 и устанавливают на подопочный щиток 9. Затем на нижнюю половину модели устанавливают верхнюю половину модели 2, на нижнюю полуформу – верхнюю. Вновь посыпают поверхность модели разделительным песком. Ставят модели литниковой системы, засыпают формовочную смесь в верхнюю опоку и уплотняют ее (рис.2.1, б).

Рис. 2.1. Последовательность изготовления чугунной отливки втулки: 1 – чертеж втулки; 2 – деревянная модель; 3 – стержень; 4 – стержневой ящик; 5 – стержневые знаки; 6 – верхняя полуформа; 7 – нижняя полуформа; 8 – опока; 9 – подопочный щиток; 10 – втулки; 11 – центрирующие штыри; 12 – скобы; 13 – полость формы; 14 – стояк; 15 – шлакоуловитель; 16 – питатель; 17 – выпор. Снимают верхнюю половину, извлекают половины моделей, устанавливают стержень 3 на стержневые знаки 5 и собирают форму (рис. 2.1, в). Для точной сборки формы опоки имеют специальные втулки 10, в которые входят центрирующие штыри 11. Верхнюю полуформу крепят к нижней скобами 12 (рис. 2.1, г). При заливке металл поступает в полость формы 13 по литниковым каналам. Литниковая система состоит из стояка 14, шлакоуловителя 15, питателя 16, выпора 17, который служит для выхода из формы воздуха и газов, а также для контроля заполнения формы металлом (рис. 2.1, д). Машинная формовка позволяет механизировать операции уплотнения формовочной смеси, удаления модели из формы, а для опок низа – поворот полуформы. По методу уплотнения формовочной смеси различают следующие типы формовочных машин: прессовые, встряхивающие, пескометы, пескодувные, пескострельные, импульсные, вакуумные, специальные и комбинированные (пескодувно-прессовые, гравитационно-прессовые и др.). Выбор типа машины определяется размерами и конфигурацией отливки и серийностью производства. Прессовый и пескострельный типы машин применяются для мелких отливок. Прессование под высоким давлением может быть использовано для средних и даже крупных форм. Встряхивающие машины и импульсная формовка обычно применяются для средних по размеру форм. Крупные формы набивают пескометом. 4. Сборка литейных форм. Перед сборкой сырые полуформы припыливают графитом, тальком, древесным углем или окрашивают для получения чистой поверхности отливки. Стержни перед установкой в форму сушат в специальных печах – сушилах для увеличения прочности, газопроницаемости для уменьшения газотворной способности, окрашивают красками, состоящими из огнеупорных материалов: графита, пылевидного кварца и т. п. Сборка литейных форм начинается с установки нижней полуформы на заливочную площадку или тележку конвейера. Затем в последовательности, указанной в технологической карте или на сборочном чертеже, устанавливают стержень, после этого нижнюю полуформу по центрирующим штырям накрывают верхней полуформой. Устойчивое положение стержней обеспечивается стержневыми знаками, Верхнюю полуформу с нижней скрепляют болтами, скобами или накладывают груз. Затем литейную форму подают на заливку жидким металлом. 5. Выплавка сплава. Металл плавят в плавильных отделениях. Литейные сплавы должны обладать высокими литейными свойствами (высокой жидкотекучестью, малыми усадкой и склонностью к образованию трещин и др.), требуемыми физическими и эксплуатационными свойствами. Для производства отливок используются сплавы черных металлов – серые, высокопрочные, ковкие и другие виды чугунов; углеродистые и легированные стали; сплавы цветных металлов – медные (бронзы и латуни), цинковые, алюминиевые и магниевые; сплавы тугоплавких металлов – титановые, молибденовые, вольфрамовые и др. Для плавки чугуна применяют специальные печи – вагранки; для плавки стали – конверторы, мартеновские и электропечи; для плавки цветных металлов – электро- и пламенные печи. 6. Заливка литейных форм. После расплавления и перегрева металл сливают из печи в разливочные чайниковые, барабанные и другие ковши и транспортируют мостовым краном или по монорельсовому пути на участок заливки форм. Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. В то время как низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100…150°С выше температуры ликвидуса. Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда. 7. Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные (массой 50…60 т) – в течение нескольких суток и даже недель. Обычно стальные отливки охлаждаются до 500…700о С. Чугунные – до 400…500оС, бронзовые – до 300…500оС и алюминиевые – до 200…300оС. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду и др. При этом качество отливок не ухудшается. После выдержки отливки в форме до установленной для каждого вида сплава температуры форму выбивают. 8. Выбивка форм и стержней из отливок. Выбивку форм осуществляют на механических, чаще всего эксцентриковых или инерционных выбивных решетках. Выбивка форм сопровождается выделением большого количества газов, тепла, пыли и сильным шумовым эффектом. Поэтому решетки оборудуются пылегазоулавливающими и звукоизоляционными системами. Комплексное решение многих проблем может быть достиг

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 631; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.201.14 (0.126 с.) |