Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физико-химические методы улучшения основанийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Физико-химические методы основаны на использовании специальной обработки грунтов и сопровождаются искусственным преобразованием их свойств. При этом в грунтах происходят необратимые изменения в связях между отдельными минеральными частицами. В результате чего возрастает прочность грунта, уменьшается его сжимаемость и водопроницаемость. Условно физико-химические методы можно разделить на три группы: инъекционные, электрохимические и температурные.

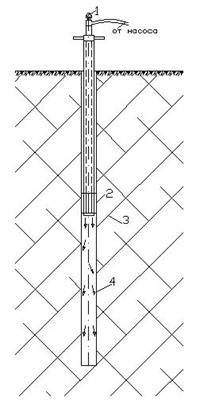

Инъекционные методы Основоположником метода инъекций твердеющего раствора для упрочнения и закрепления грунтов основания можно считать инженера Бериньи, успешно инъектировавшего цементные растворы под давлением при ремонте ограждающих щитовых сооружений в 1802 г. в порту Дьепп во Франции. Инъекционное закрепление грунтов производится с целью уменьшения их водопроницаемости (противофильтрационное) или увеличения прочности (укрепительное). Оно основано на постепенном нагнетании твердеющих растворов в грунт, при этом в зависимости от технологии производства работ возможны две принципиально различные схемы: 1. Нагнетание раствора осуществляется под давлением, не превышающим структурную прочность грунта. Инъектируемый раствор заполняет поровое пространство и там застывает, при этом происходит изменение свойств грунта без нарушения естественного сложения. В классической литературе такая технология называется пропиткой грунта или традиционным инъекционным закреплением. 2. Инъектирование раствора осуществляется с разрывом структуры грунта, при этом его распространение происходит по образовавшимся трещинам и слабым прослоям в массиве. В результате происходит образование жесткого каркаса из затвердевшего раствора и уплотнение грунта в местах его обжатия. Инъекционные методы упрочнения, основанные на пропитке грунтов, в литературе традиционно связываются с названием вяжущего - цементация, силикатизация, смолизация. Цементация грунтов основана на нагнетании в упрочняемое основание цементных растворов, которые при твердении придают массиву необходимую прочность и монолитность. Достоинствами цементации являются техническая простота, высокая надёжность достигаемых результатов, экологическая чистота вяжущего (цемента), его широкое распространение и доступность. Основным недостатком метода является ограниченность условий применения высокопроницаемыми грунтами. Цементный раствор не является раствором в смысле химического термина, а представляет собой водную суспензию с частицами цемента. Известно, что наиболее крупные частицы цемента обычного помола имеют диаметр частиц порядка около 0,1 мм. Для нагнетания цементного раствора в грунт поры должны быть достаточно крупными, а потому цементацию традиционно применяют для упрочнения трещиноватой скалы и крупнообломочных грунтов с коэффициентом фильтрации не ниже 100 м/сутки. При использовании цементов высокого помола этот метод с успехом может применяться для упрочнения оснований, сложенных гравелистыми песками, а также крупными и средней крупности. С повышением тонкости помола улучшаются некоторые основные свойства цементного раствора: уменьшается расслаиваемость раствора, создаётся более однородная по плотности структура, понижается скорость и объём водоотделения, увеличивается прочность цементного камня. В то же время, использование высокодисперсных цементов, особенно иностранного производства, значительно повышает стоимость работ. При цементации расчёт параметров инъектирования (объём раствора, давление нагнетания, размеры зоны распространения раствора) производится на основе решения фильтрационных задач. Для уточнения проектных параметров выполняется опытное нагнетание в натурных условиях. При цементации скальных трещиноватых массивов нагнетание ведётся в скважины. Интервал нагнетания ограничивается специальными тампонами ( рис. 9.12 ).

Рис. 9.12 Цементация скальных пород 1- манометр, 2 – тампон, 3 – трещины, 4 - необсаженная цементационная скважина.

При упрочнении гравийно-галечниковых и песчаных грунтов ( рис. 9.13 ) для нагнетания раствора используются инъекторы из стальных труб диаметром 27-150 мм. Длина перфорированной части составляет 0,8-1 м. Нагнетание раствора продолжается до прекращения поглощения раствора («отказа»), которое контролируется по резкому возрастанию давления нагнетания.

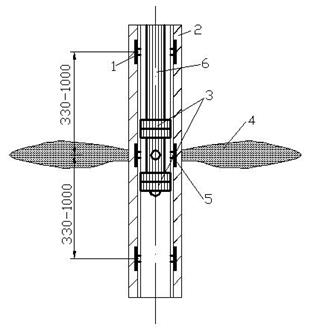

Рис. 9.13 Схема цементации дисперсных грунтов 1 - гравелистый песок, 2 - среднезернистый песок, 3 - крупный песок, 4 – гравий, 5 - стабилизированная зона, 6 – манометр, 7 - гидравлический подъемник инъектора, 8 - инъектор. Силикатизация грунтов основана на использовании силикатных растворов и их производных, которые при соединении с коагулянтом образуют гель кремниевой кислоты, цементирующей частицы грунта. В зависимости от водопроницаемости грунта и его химической активности используют двух- или однорастворный способ силикатизации. Пески с коэффициентом фильтрации 2-80 м/сутки закрепляют двухрастворной силикатизацией. Для этого через инъектор, заходками, равными длине его перфорированной части, нагнетают водные растворы силиката натрия (Na2O ·n SiO2) с плотностью 1,3-1,4 г/см3 и хлористого кальция (CaСl2) с плотностью 1,26-1,28 г/см3, при взаимодействии которых образуется гидрогель кремниевой кислоты (SiO2· n H2O). Постепенно этот гель отвердевает и цементирует частицы песка в камневидную массу с прочностью на сжатие 2-5 МПа. Рабочее давление при нагнетании растворов назначают 0,12-0,15 МПа и не более 0,2 МПа. Специфическим недостатком двухрастворной силикатизации является то, что хлористый кальций, являясь сильным коагулянтом, при соединении с жидким стеклом очень быстро образует гель. Это ограничивает радиус проникновения раствора в грунт. Для закрепления мелких и пылеватых песков с коэффициентом фильтрации 0,5-5 м/сутки применяют однорастворный способ силикатизации. По этой технологии в грунт нагнетается раствор силиката натрия плотностью 1,15-1,30 г/см3 с медленно действующим отвердителем - ортофосфорной кислотой или алюминатом натрия. Образование геля в грунте при смешении этих растворов происходит в заданное время, зависящее от количества коагулянта. Прочность закрепленного грунта на сжатие доходит при этом до 2–3 МПа. Газовая силикатизация представляет собой нагнетание в грунт двуокиси углерода для предварительной его активации с последующей закачкой силикатного раствора. После инъекции раствора производят повторное нагнетания в грунт двуокиси углерода, что усиливает процесс отвердения крепителя. Способ газовой силикатизации позволяет закреплять пылеватые пески с невысоким коэффициентом фильтрации, а также лёссовые грунты в достаточно широком диапазоне их влажности. Лёссы и лёссовидные глинистые грунты естественной влажности с коэффициентом фильтрации 0,1-2 м/сутки закрепляют также однокомпонентным раствором “жидкого стекла” с плотностью 1,1-1,2 г/см3 без какой-либо активизации грунта. Отвердителем здесь являются содержащиеся в лёссе соли кальция (карбонаты). Прочность закрепленного однораствороной силикатизацией грунта на сжатие доходит при этом до 2-3 МПа. Смолизация заключается в инъектировании в грунты основания растворов различных синтетических смол, обычно карбамидной, которые нагнетают в песчаные грунты с коэффициентом фильтрации не менее 0,5 м/сутки через систему инъекторов. При введении электролитов (соляная или щавелевая кислота, хлористый аммоний и др.) смола переходит из жидкого состояния в прочный нерастворимый пространственный полимер, образуя в массиве грунта структурный твердый каркас. Растворы синтетических смол имеют большую проникающую способность и пригодны для закрепления песчаных грунтов, имеющих коэффициент фильтрации в пределах 0,5-30 м/сутки. Прочность закреплённого грунта на одноосное сжатие зависит от концентрации смолы и гранулометрического состава грунта и варьируется от 2 до 8 МПа. К достоинствам смолизации следует отнести более широкий спектр закрепляемых грунтов, а также весьма высокую прочность и быстрый её набор – в первые 10-12 суток после введения. Кроме того, закреплённый таким образом грунт устойчив к действию агрессивных сред и замерзанию- оттаиванию. К недостаткам смолизации необходимо отнести канцерогенность большинства смол, а также высокую токсичность целого ряда реагентов. В связи с этим и в виду возрастания требований к защите окружающей среды и технике безопасности при производстве работ абсолютное большинство смол и сопутствующих им электролитов (кислот) в настоящее время не рекомендуется к применению. Для инъекционных способов закрепления грунтов в режиме пропитки используется схожее оборудование. Инъекторы представляют собой стальные перфорированные трубы (рис. 9.14) с отверстиями диаметром 2-3 мм. Они опускаются в заранее пробуренные скважины или забиваются. Инъекция производится по зонам (так называемым заходкам) под небольшими давлениями – от 0,2 до 0,6 МПа. Именно малые диаметры многочисленных отверстий и незначительная величина давлений нагнетания позволяют в идеале получить вокруг каждого инъектора закрепленный массив цилиндрической формы с радиусом от 0,2 до 0,8 м, поры которого на 75-80% заполнены раствором. В наиболее распространенном случае закреплённый грунт представляет собой сплошной массив.

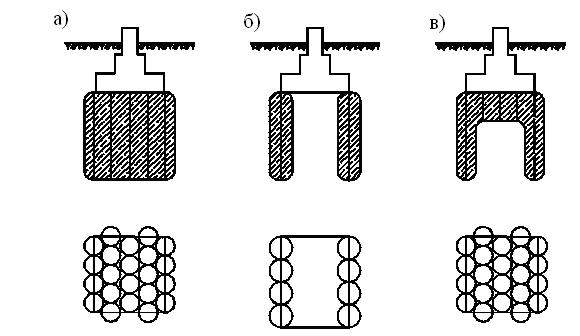

Радиус действия одного инъектора при силикатизации и смолизации грунтов колеблется от 0,3 до 1,0 м и зависит от вида грунта, его проницаемости и способа закрепления (закрепляющего реагента). При инъекционном закреплении грунтов можно образовать сплошной массив из закреплённого грунта ( рис. 9.15, а ) или армировать грунты основания элементами из закреплённого грунта ( рис. 9.15, б ). Применяют также комбинированные схемы ( рис. 9.15, в).

Общим недостатком рассмотренных способов упрочнения основания является ограниченность условий их использования высокопроницаемыми грунтами. Например, для упрочнения пылевато-глинистых грунтов от мягкопластичной до текучей консистенции ни один из рассмотренных инъекционных способов использовать нельзя. Метод напорных инъекций. С конца 50-х годов XX века для упрочнения слабопроницаемых грунтов все чаще стали использоваться высокие давления нагнетания, превышающие структурную прочность грунта. Такая технология получила название технологии гидроразрыва. Теоретическое обоснование различных аспектов инъекции с помощью гидроразыва или по так называемой «манжетной технологии» с многочисленными примерами приведено в монографии А. Камбефора. В настоящее время существует мнение, по которому метод гидроразрыва позволяет инъектировать любые растворы в любые грунты. В отличие от цементации при использовании метода напорных инъекций в пылевато-глинистых грунтах распространение раствора происходит по трещинам в грунтовом массиве, образованным при разрыве структуры грунта. Давление инъектирования может составлять от 0,05 до 40-50 МПа. Раствор распространяется по пути наименьшего сопротивления, в ослабленные зоны в грунте. В результате происходит нарушение сплошности грунта в виде щелевидных разрывов, заполняемых инъектируемым раствором. Грунт между зонами разрывов уплотняется, его прочностные свойства улучшаются. Кроме того, несущая способность упрочненного основания и его жёсткость увеличиваются за счёт эффекта армирования грунтового массива образующимися линзами из затвердевшего раствора, прочность которого во времени повышается. Уплотнение грунтов напорными инъекциями обладает попутным эффектом значительного снижения коэффициента фильтрации, что может быть использовано для создания противофильтрационных завес. Для нагнетания твердеющих растворов на значительные глубины под высокими давлениями нашли применение так называемые инъекторы-тампоны, используемые в скважинах с манжетами. По этой технологии инъекционные скважины оборудуются манжетными колоннами из стальных труб с отверстиями для выпуска раствора. Отверстия перекрываются снаружи резиновыми манжетами, выполняющими роль обратного клапана. Пространство между грунтом и обсадной трубой заполняется раствором. Инъекция с помощью инъектора с двойным тампоном (так называемого пакера), установленного внутри манжетной колонны, производится после набора обойменным раствором необходимой прочности. Давления инъекции разрывают обойму, и раствор в виде плоских струй внедряется в грунт (рис. 9.16). Для упрочнения слабых оснований деформируемых зданий на малых глубинах чаще всего используются инъекторы с теряемым наконечником. По этой технологии инъектор погружается на проектную глубину, а затем чуть поддергивается вверх. Наконечник остается на дне скважины, а через образовавшееся отверстие в грунт нагнетается раствор. Нагнетание раствора в массив производится обычным растворонасосом по высоконапорным шлангам отдельными заходками по глубине снизу-вверх.

Рис. 9.16 Инъекция в режиме гидроразрыва через трубы с манжетами 1 - резиновая манжета, 2 - пластинчатая обойма, 3 - двойной тампон, 4 - заинъектированная зона, 5 - отверстие для инъекции, 6 - инъекционная труба.

Для избежания неконтролируемого распространения раствора за пределы упрочняемого массива по периметру фундамента этим же способом предварительно создаются вертикальные контуры. Горизонтальным контуром, ограничивающим прорыв раствора на поверхность, является подошва самого фундамента (рис.9.17).

В результате в массиве создаются более жёсткие техногенные включения. Несущая способность массива грунта повышается благодаря двум процессам - уплотнению грунта внедряемым раствором и его армированию за счёт создаваемых более жёстких включений Достоинствами метода напорной инъекции являются: - независимость от проницаемости грунта, что позволяет упрочнять слабые глинистые грунты, где использование традиционных инъекционных методов ограничено; - использование недорогих и распространенных материалов и оборудования. К недостаткам следует отнести неконтролируемость распространения раствора и отсутствие расчётно-теоретической базы. Струйные технологии укрепления грунтов, известные также под названием «jet-grouting», разработаны в середине 70-х годов прошлого века в Японии. Они основаны на гидравлическом разрушении грунта вращаемыми высокоскоростными струями цементного раствора, нагнетаемыми под давлением 30-50 МПа. В результате структура грунта полностью разрушается и осуществляется перемешивание на месте его частиц с раствором с созданием однородной массы, которая со временем твердеет. Раствор подаётся в грунт через инъекционный монитор, имеющий на боковой поверхности специальные сопла. В нижней части монитор имеет отверстие для подачи материала, в верхней - подводящие трубопроводы и штангу для опускания монитора в скважину. Технологически процесс струйной технологии состоит из двух этапов: - бурение до проектной глубины лидерной скважины и опускание в неё струйного монитора (или гидропогружение монитора); - медленный подъём буровой колонны с одновременным вращением монитора, через сопла которого подают горизонтально направленную размывающую струю и укрепляющий раствор. В результате на месте скважины образуется столб перемешённого с раствором грунта (рис. 9.18). При разных соотношениях скоростей подъёма и вращения монитора можно получать различные конфигурации упрочняемого массива. Существует три основных варианта реализации струйной технологии, отличающиеся разным числом рабочих агентов и, соответственно, разным составом используемого оборудования и получаемыми результатами укрепления грунта.

Однокомпонентная технология предусматривает размыв грунта одной или двумя противоположно направленными струями укрепляющего раствора. При однокомпонентной технологии струя распространяется в жидкой среде, то есть работает в затопленном режиме. Разрушение грунта происходит на расстоянии 20-35 см от сопла, а диаметр получаемой грунтобетонной сваи или столба составляет 0,5-0,8 м. При двухкомпонентной технологии подача струи цементного раствора осуществляется одновременно с подачей концентрично расположенной с ней кольцевой струи воздуха. Такой подход позволяет увеличить радиус воздействия разрушающей струи до 0,9-1,5 м от сопла, а диаметр столба укрепленного грунта до 2-3 м. Трехкомпонентная технология отличается тем, что разрушение грунта производится водовоздушной струей (водяная струя в ореоле сжатого воздуха). Одновременно через второе отверстие, расположенное ниже воздушно-водного канала, подается цементный раствор. Диаметр укрепления достигается такой же, как и при двухкомпонентной технологии, при этом уменьшается расход закрепляющего раствора, так как исключаются его потери за счёт частичного выноса вместе с размытым грунтом на поверхность. Прочность закреплённого грунта зависит от свойств грунтов, состава и свойств раствора, технологии нагнетания и может достигать 5-6 МПа. Раствор может приготовляться заранее (например, цементный, цементно-глинистый) или изготавливаться в процессе работы путём подачи к соплам составляющих, смешивание которых происходит непосредственно в струе (например, жидкое стекло и отвердитель или цементный раствор и ускоритель схватывания). В зависимости от поставленных целей столбы могут образовывать сплошные или прерывистые массивы и стены. Приближенные расчёты параметров струйной технологии инъекционного армирования грунтов осуществляются в следующей последовательности: 1. Выбор требуемой конечной прочности укрепляемого грунта; 2. Определение требуемого диаметра упрочнённого столба и расчёт потребного количества цемента на единицу его длины; 3. Подбор состава цементного раствора; 4. Выбор параметров инъектирования (давление нагнетания, размер и количество сопел, время инъекции на 1 п.м. грунтоцементного столба, шаг подъёма буровой колонны, скорость её вращения и т.д.). Обоснованность выбранных параметров упрочнения грунта проверяется путем опытного закрепления. Струйная технология позволяет армировать практически любые грунты - от гравия до мелкодисперсных глин и илов. К преимуществам струйной технологии также относятся: - высокая производительность работ; - возможность выполнения работ в стеснённых условиях; - отсутствие динамических воздействий на фундаменты близлежащих зданий; - возможность регулировать прочностные свойства армируемого грунта в широком диапазоне; - возможность использования серийных механизмов (нестандартными являются только струйный монитор и установка для его привода) и др. К недостаткам струйной технологии следует отнести то, что при закреплении техногенных и глинистых грунтов не всегда удаётся добиться сплошности обработки грунтового массива или достичь требуемых параметров закрепления.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 887; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.56.111 (0.013 с.) |

Рис 9.14 Простейшая конструкция инъектора, используемого для закрепления грунтов методом пропитки

1 – наконечник, 2 - перфорированное звено, 3 – ниппель, 4 - глухое звено,

5 - запирающее звено, 6 - штуцер.

Рис 9.14 Простейшая конструкция инъектора, используемого для закрепления грунтов методом пропитки

1 – наконечник, 2 - перфорированное звено, 3 – ниппель, 4 - глухое звено,

5 - запирающее звено, 6 - штуцер.

Рис. 9.15 Схемы инъекционного закрепления грунтов основания

а - сплошного, б - армирующего отдельными элементами,

в – комбинированного.

Рис. 9.15 Схемы инъекционного закрепления грунтов основания

а - сплошного, б - армирующего отдельными элементами,

в – комбинированного.

Рис. 9.17 Схема напорной инъекции через инъектор с теряемым наконечником

1 - инъектор оконтуривания, 2 - рабочий (уплотняющий) инъектор, 3 - зона оконтуривания, 4 - зона уплотнения.

Рис. 9.17 Схема напорной инъекции через инъектор с теряемым наконечником

1 - инъектор оконтуривания, 2 - рабочий (уплотняющий) инъектор, 3 - зона оконтуривания, 4 - зона уплотнения.

Рис. 9.18 Схема закрепления грунтов струйной технологией

а - проходка скважины и погружение монитора, б, в и г – закрепление грунта.

Рис. 9.18 Схема закрепления грунтов струйной технологией

а - проходка скважины и погружение монитора, б, в и г – закрепление грунта.