Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение кривошипно-шатунного механизма и взаимодействия деталей двигателя ЯМЗ-238Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте СОДЕРЖАНИЕ Общие методические рекомендации………………………………3 Методические рекомендации к практическим занятиям…… 4 Литература………………………………………………...……….208 ОБЩИЕ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ Практическим (семинарским) занятиям отводится очень важная роль в изучении курса. Их цель состоит в том, чтобы помочь студентам уяснить сложные вопросы, вызывающие трудности при индивидуальной работе, научить мыслить самостоятельно, критически подходить к фактическому материалу, программам различных политических движений и партий. Практические занятия в учебном процессе, как правило, следуют за лекциями, в результате знания студентов должны углубляться. Такая цель достигается на семинарах, которые проводятся в форме развернутой беседы, выступлений студентов с рефератами – докладами (реферативная форма), по методу «малых групп», в форме «круглого стола» и т.д. Подготовка к практическому занятию – сложный и трудоемкий процесс, требующий от студента не только времени и добросовестности, но и навыков самостоятельной работы. К началу семинара студент должен изучить обязательную литературу, по возможности ознакомиться с дополнительной литературой, чтобы на этой основе получить достаточно ясное представление об основных вопросах, указанных в плане занятий. Подготовка к практическому занятию предполагает: · знакомство с планом семинарского занятия, который отражает содержание предложенной темы; · тщательное продумывание вопросов плана; · просмотр списка рекомендованной литературы и ее подбор; · работу над записями прослушанной лекции и соответствующего материала из других источников; · изучение рекомендованной литературы, составление конспекта, записей и тезисов устного выступления. Итогом подготовки студентов к практическим занятиям должны быть их выступления, активное участие в коллективном обсуждении вопросов изучаемой темы. Работа на семинаре имеет определяющее значение для полноценного овладения материалом. По тому, как студенты проявляют себя на семинарах, преподаватель судит о степени усвоения ими изучаемого материала.

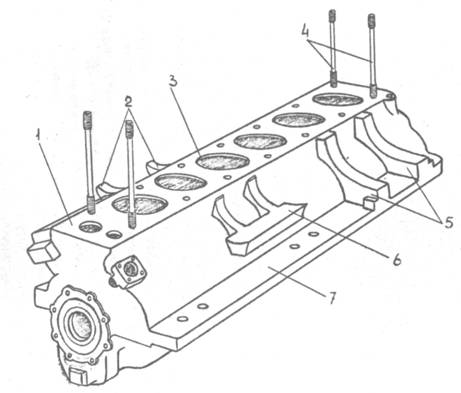

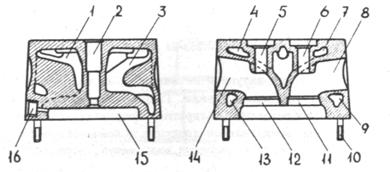

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ Практическое занятие № 1 Практическое занятие №2 Практическая работа №6 Практическая работа №7 Изучение устройства двигателя Д-6 Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов; — ознакомление с устройством и работой двигателя Д-6. Теоретическое обоснование работы ОБЩИЕ СВЕДЕНИЯ О ДИЗЕЛЯХ ТИПА Д6 Дизели типа Д6 нашли широкое применение в стационарных и передвижных силовых установках, на транспорте и на флоте. Дизели типа Д6 имеют несколько модификаций, которые отличаются друг от друга незначительными конструктивными особенностями. В дальнейшем устройство дизелей типа Д6, будет рассматриваться на примере дизеля 3Д6, который является судовым двигателем. Дизель ЗД6 представляет собой четырехтактный» шестицилиндровый однорядный двигатель с вертикальным расположением цилиндров без наддува. Условное обозначение дизеля 3Д6 по ГОСТ 4393/18. ОСТОВ ДИЗЕЛЯ Остов является жесткой неподвижной основой, объединяющей все узлы, агрегаты и устройства дизеля в единую конструкцию. Основными элементами остова являются: верхний картер, нижний картер и блок цилиндров. Верхний картер Часть картера, в котором расположен кривошипно-шатунный механизм и к которому крепится блок цилиндров, называется верхним картером. Верхний картер отливается либо из алюминиевого сплава, либо из чугуна и несет на себе наиболее важные элементы дизеля. В верхней части верхнего картера имеется горизонтальная чисто обработанная плоскость 1 (рис.1) с круглыми вырезами 3 под гильзы цилиндров. Перпендикулярно этой плоскости ввернуты 14 стяжных (силовых) шпилек 4, с помощью которых к верхнему картеру крепится блок цилиндров. На верхнем картере имеются кронштейны: 2 - для крепления топливного насоса высокого давления; 5 - для крепления стартера; 6 - для крепления электрогенератора. Поперечные стенки делят верхний картер на шесть отсеков. В нижней части каждой стенки расположен бугель 4 (рис.2), образующий вместе с подвеской 3 гнездо коренного подшипника Кроме этого на рис.2 обозначены: 1 - сверления под силовые шпильки крепления блока цилиндров;

2 - сверления под шпильки крепления подвесок коренных подшипников. Каждая подвеска 1 (рис.3) коренного подшипника соединяется с бугелем с помощью двух силовых шпилек 5. Коленчатый вал вращается в семи коренных подшипниках. В гнезде коренного подшипника запрессованы вкладыши 2 и 3. Вкладыши разъемные, тонкостенные стальные, залиты свинцовистой бронзой. Для предотвращения проворачивания в гнезде вкладыши фиксируются штифтами 4 и 6, запрессованными в бугели и подвески. Коренной подшипник, расположенный со стороны фланца отбора мощности, является опорно-упорным.

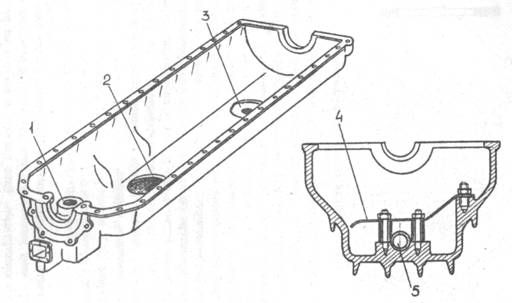

Нижний картер Нижний картер так же как и верхний отливается либо из алюминиевого сплава, либо из чугуна. Он крепится снизу к верхнему картеру и имеет корытообразную форму. Масло, отекающее в нижний картер, непрерывно откачивается насосом, установленным в вырезе 2 (рис.4) переднего маслоотстойника. Во избежание вспенивания откачиваемого масла в нижнем картере установлен маслоуспокоительный щиток 4. По дну нижнего картера проложена трубка 5, по которой откачивается масло из-под сетки заднего отстойника 3. Возможность откачивания масла с обоих концов нижнего картера предусмотрена для бесперебойного удаления масла из картера при кренах и дифферентах корабля. В нижнем картере установлен кронштейн 1 под втулку вертикального валика привода водяного масляного и топливоподкачивающего насосов.

Блок цилиндров Все шесть цилиндров дизеля объединены в один блок, благодаря чему уменьшена длина двигателя и повышена жесткость его конструкции. Блок цилиндров состоит из рубашки цилиндров с гильзами и головки блока.

В нижней части боковой поверхности рубашки цилиндров против каждого колодца под силовую шпильку просверлено контрольное отверстие 8. Появление воды из такого отверстия указывает на наличие трещин в стенке, ограничивающей полость охлаждения. Полость охлаждения гильз цилиндров уплотняется в нижней части рубашки цилиндров набором резиновых прокладок 9. В состав набора входят три кольца: два верхних - прямоугольного сечения уплотняют полость охлаждения, а нижнее, более твердое кольцо круглого сечения удерживает два верхних кольца на месте. Стык между рубашкой цилиндров и головкой блока уплотняется алюминиевой прокладкой 3. 2.3.2. Гильзы цилиндров. Гильза цилиндра 2 (рис.6) изготовлена из хромомолибденовой стали или легированного чугуна и представляет собой пустотелый тонкостенный цилиндр. Внутренняя поверхность гильзы азотируется, что значительно

увеличивает твердость рабочей поверхности и уменьшает коррозию. На наружной поверхности гильзы в верхней и нижней ее части точно обработаны два выступающих пояска, которыми гильза центрируется в соответствующих поясках 1 и 10 рубашки цилиндров. Для снижения коррозии гильзы со стороны полости охлаждения, ее наружная поверхность покрывается цинком. 2.3.3. Головка блока. Головка блока 1 (см. рис.5) отливается из алюминиевого сплава и является общей для всех шести цилиндров. Нижний фланец головки блока совпадает по контуру с фланцем рубашки цилиндров. Так же как и рубашка цилиндров головка имеет 14 сквозных колодцев для прохода силовых шпилек и отверстия для прохода охлаждающей воды из рубашки цилиндров в головку блока.

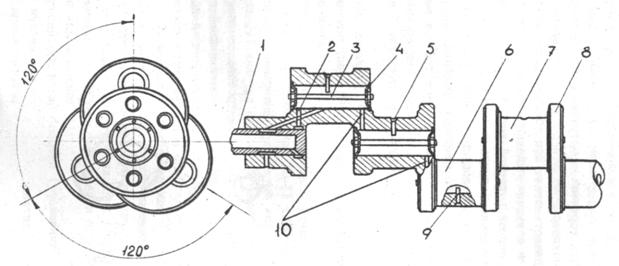

В бобышки (утолщения) нижнего фланца головки ввернуты 26 сшивных шпилек 10 (рис.7), что обеспечивает сборку всего блока цилиндров до его установки на картер. В нижнем фланце головки расточено шесть углублений 15, диаметр которых на 1,5 мм больше диаметра поршня. Такое углубление с входящим в него днищем поршня образуют камеру сгорания. В головке со стороны камеры сгорания расточены отверстия 11 и 12 под стальные седла впускных и выпускных клапанов. От этих отверстий отходят впускной канал 14 для подвода воздуха в цилиндр и выпускной канал 8 для отвода газов из цилиндра. В отверстия 5 и 6 устанавливаются чугунные направляющие втулки клапанов. Колодец 2 предназначен для установки в него форсунки. В отверстие 16 устанавливается пусковой клапан. В головке блока выполнены полости охлаждения 1, 3, 4, 7, 9 и 13 сложной конфигурации. Вода из полостей охлаждения головки блока отводится в полость охлаждения выпускного коллектора. Сверху головка блока закрывается крышкой. Коленчатый вал Коленчатый вал предназначен для передачи полученной в цилиндрах работы потребителю (гребному винту, электрогенератору и т. д.). Кроме того, при помощи коленчатого вала осуществляется перемещение поршней в цилиндрах в период их нерабочих ходов и передача вращения вспомогательным механизмам дизеля. Коленчатый вал (рис.8) цельноштампованный выполнен из легированной стали. Коленчатый вал состоит из семи. коренных 7, шести шатунных б шеек и щек 8. Шатунная шейка и примыкающие к ней две щеки образуют колено вала (кривошип). Колена развернуты друг относительно друга на 120˚. Щеки выполнены круглой формы, что делает их достаточно жесткими при относительно небольшой толщине. Коренные и шатунные шейки, тщательно отшлифованы и отполированы. Шейки выполнены пустотелыми для прохода по ним масла и уменьшения массы коленчатого вала. Края сквозных отверстий шеек обработаны на конус для установки заглушек 4, Каждая пара заглушек, установленных на шейке, стягивается болтом 3. Замкнутые полости шеек вала соединяются между собой каналами 2 и 10, просверленными в щеках. Каждая щека имеет по два таких канала, параллельных между собой. Масло для смазки коренных и шатунных

шеек поступает в коленчатый вал через хвостовик 1 на переднем конце вала и далее по каналам 2 и 10 во внутренние полости коренных и шатунных шеек. В каждой шейке просверлено по одному отверстию 5 для выхода масла на рабочую поверхность шеек. Это обеспечивает надежную смазку коренных и шатунных подшипников. В отверстия 5 всех шеек кроме первой коренной вставлены медные трубки 9 с концами выступающими внутрь полостей шеек. Наличие таких трубок способствует дополнительному очищению масла в полостях шеек за счет его центрифугирования. Шатун

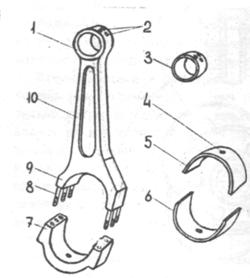

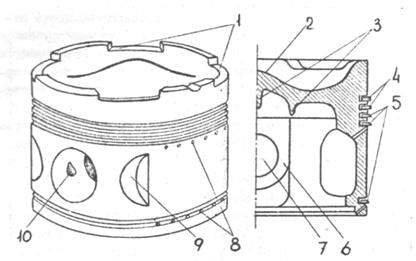

Плоскость разъема нижней головки расположена под углом 60˚ к оси шатуна. Нижняя головка в сборе с крышкой образуют постель шатунного подшипника, в которую устанавливаются верхний 5 и нижний 6 вкладыши. Вкладыши стальные тонкостенные залиты свинцовистой бронзой. От проворачивания оба вкладыша фиксируются штифтами, вставляемыми в отверстия 4 и запрессованными в нижнюю головку и крышку шатуна. Корончатый гайки на шпильках крепления крышки 7 шплинтуются. Поршень Поршень (рис.10) воспринимает усилие от газов, достигающее при вспышке топлива 10-11 тонн, и передает это усилие через шатун на коленчатый вал. Поршень является цельным и неохлаждаемым. Он изготовлен путем горячей штамповки из алюминиевого сплава. Днище поршня 2 является нижней частью камеры сгорания цилиндра. Для обеспечения наиболее эффективного сгорания топлива днищу поршня придана специальная выпукло-вогнутая форма. Для большей прочности днища и лучшего его охлаждения с внутренней его стороны выштампованы ребра жесткости 3, образующие вафельную поверхность. Снаружи в днище выфрезерованы четыре плоских

углубления 1 в которые входят клапаны при приближении поршня к верхней мертвой точке. Поршень имеет две бобышки (утолщения) 6 с расточенными отверстиями 7 под поршневой палец. В каждой бобышке имеется по два сквозных отверстия 10 для смазки пальца разбрызгиваемым в картере маслом. Снаружи поршня, с обеих сторон бобышек для снижения веса поршня выфрезерованы углубления 9. При своем возвратно-поступательном движении поршень должен уплотнять рабочее пространство цилиндра, не допуская прорыва газов в картер и пропуска масла в камеру сгорания. Это обеспечивается наличием поршневых колец. На цилиндрической поверхности поршня проточены пять канавок для установки поршневых колец, из которых четыре расположены выше, а одно ниже поршневого пальца. Кольца 4 являются компрессионными. Их основное назначение - предотвращение прорыва газов из рабочего пространства цилиндра. Компрессионные кольца выполнены прямоугольного сечения с хромированной рабочей поверхностью. Кольца 5 являются маслосъемными и предназначены для снятия излишков масла со стенок гильзы цилиндра. Маслосъемные кольца имеют трапецеидальное сечение. Под четвертой и пятой (считая сверху) канавками поршневых колец просверлены отверстия 8 для стока масла, снимаемого маслосъемными кольцами со стенок гильзы цилиндра.

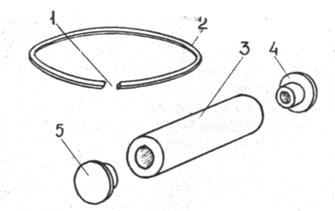

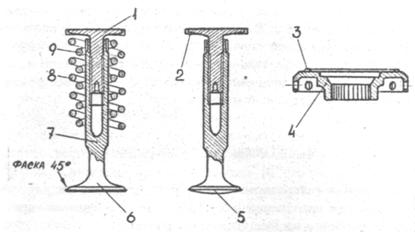

Поршневые кольца выполнены из перлитного чугуна. Высота каждого поршневого кольца 2 (рис.11) 2,4 мм. Замки колец, т. е. разрезы I выполнены под углом 45˚ к плоскости колец. Поршневой палец 3 полый изготовлен из легированной стали, цементирован по наружной поверхности и закален. Палец, установленный на место, с обоих концов закрывается заглушками 4 и 5. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

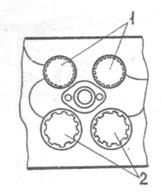

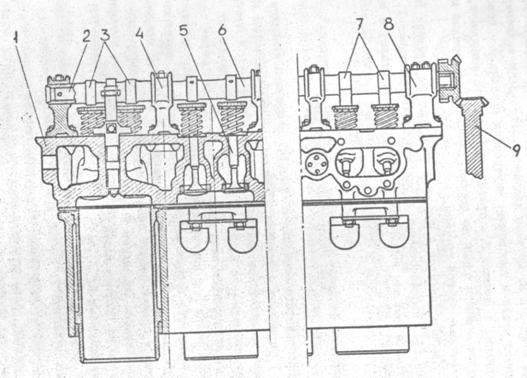

МГР состоит из двенадцати впускных, двенадцати выпускных клапанов и двух распределительных (кулачковых) валов. Один из этих валов управляет впускными клапанами, а другой - выпускными. Над каждым цилиндром, в соответствии со схемой представленной на рис.12, установлены по два впускных 1 и по два выпускных 2 клапана.

Клапаны Основными элементами впускных и выпускных клапанов являются: тарелка 1 (рис.13) пружины, шток 7, тарелка клапана 6, внешняя 8 и внутренняя 9 пружина, замок. Конструкция впускных и выпускных клапанов практически одинакова. Отличие заключается только в том, что впускные клапаны имеют несколько больший диаметр тарелки клапана 6, чем выпускные клапаны. Кроме того выпускные клапаны имеют

сферическое утолщение 5 тарелки клапана для улучшения обтекания клапана потоком горячих газов. Тарелка клапана имеет фаску 45°. В пустотелый шток 7 клапана на резьбе ввертывается тарелка 1. Положение тарелки после установки фиксируется замком 4, надевающимся на шток 7 и сцепляющимся с тарелкой 1 посредством торцевых шлиц 2 и 3. Пружины клапанов изготовлены из легированной стали и выполнены: внутренняя пружина 9.- левой навивки, а внешняя 8 - правой навивки. Это исключает, в случае поломки одной из пружин, попадание ее витков между витками другой пружины.

Клапаны движутся в чугунных направляющих втулках 5 (рис.14), запрессованных в головку блока цилиндров 1. Впускные клапаны выполнены из легированной стали, а выпускные - из жаропрочной. Распределительные валы Распределительный вал 6 (рис.14) с помощью кулачков 3 и 7 управляет клапанами. За счет специальной формы кулачков вращательное движение вала преобразуется в поступательное движение клапанов. Привод распределительных валов от коленчатого вала дизеля осуществляется через вертикальный валик 9 с конической шестерней. Распределительные валы вращаются в семи разъемных подшипниках 4, выполненных из алюминиевого сплава. Подшипник 8 является опорно-упорным и предотвращает осевое перемещение распределительных валов. Основания 7 (рис.15) подшипников, устанавливаемые на опорные площадки головки блока, закрываются сверху крынками 6. На каждом распределительном валу 3 расположено по двенадцать кулачков 2. Каждый кулачок управляет только одним клапаном. Распределительные валы выполнены полыми. Капал внутри вала, служащий маслопроводом, с обоих концов заглушён пробками 5. Масло в этот канал поступает через сверление в валу и канал в опорно-упорном подшипнике. Для подачи масла к шести опорным подшипникам распределительного вала, в каждой опорной шейке 8 вала просверлено отверстие 1. В затылках кулачков распределительных валов просверлены отверстия 4 для подачи масла на смазку кулачков, работающих в контакте с тарелками пружин клапанов. Распределительные валы изготовлены из углеродистой стали 45. Опорные шейки и кулачки валов подвергнуты

поверхностной закалке, а затем отшлифованы. Зазор между затылком кулачка и тарелкой пружины клапана, так называемый тепловой зазор, у холодного дизеля должен составлять 2,3 мм.

Контрольные вопросы: 1 Принципиальное отличие дизеля Д-6 от Д-238? 2 Материал из которого изготовлен блок головки цилиндров 3Что такое верхний картер? 4 Что такое нижний картер? 5 Как устроен поршень,его поперечный разрез

Практическая работа №8 Необходимые инструменты — тахометр Можно использовать встроенный в щиток приборов панели (на автомобилях оборудованных тахометром). Можно подключать отдельный прибор (тахометр, автотестер или мультиметр, работающие в режиме тахометра). Лучше использовать отдельно подключаемый прибор так как более точно будет определена частота вращения коленчатого вала двигателя, а следовательно регулировка холостого хода будет выполнена более качественно. Возможна также регулировка на слух, но для ее проведения необходим некоторый опыт в ремонте автомобилей. — отвертка шлицевая Подготовительные работы 1. Прогреваем двигатель до рабочей температуры (85-90°). Практическая работа №9 Практическая работа № 13 МАШИНЫ ВПР-02М, ВПРС-02

Выправочно-подбивочно-рихтовочные машины ВПР-02, ВПРС-02 это машины циклического действия, выполняющие в комплексах машин финишные работы по выправке пути с уплотнением балластной призмы для уменьшения степени неравномерности его отступлений по уровню, в плане и просадкам [49, 50]. Магистральная машина ВПР-02 прошла модернизацию и в модернизированном варианте получила название ВПР-02М. Она выпускается ОАО «Калугапутьмаш». На смену универсальной машине ВПРС-02 ОАО «Кировский машзавод 1 мая» (г. Киров) выпускает новую машину ВПРС-03. Машины приспособлены для работы на тяжелых конструкциях пути с щебеночным балластным основанием. Общее устройство. Выправочно-подбивочно-рихтовочная машина циклического действия ВПР-02М (рис. 10.24)

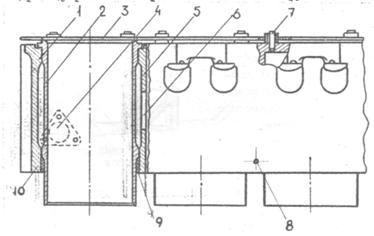

выполняет за один проход комплекс работ по выправке пути в плане, продольном профиле и по уровню с одновременным уплотнением балласта под шпалами и в зонах у торцов шпал. В режиме измерения машина может измерять геометрическое положение пути с записью натурных параметров. Машина относится к единице специального самоходного подвижного состава (ССПС) и состоит из базовой машины и сцепленной с ней постоянно через сферический шарнирный узел полуприцепной платформы 1. Как ССПС она оснащена автосцепками 8, тормозной системой, сигнальными устройствами и комплексным устройством локомотивной безопасности для ССПС – КЛУБ-УП. Машина транспортируется самоходом, отдельным локомотивом или в составе хозяйственного поезда. Базовая машина содержит сварную раму 4, имеющую по концам площадки для установки через амортизаторы кабины оператора 7 и кабины машиниста 3. В средней части рамы размещается силовой дизельный агрегат 5, гидромеханическая силовая передача 12 с компле4ксным гидротрансформатором, насосная станция объемного гидропривода. В передней части рама через центральное рессорное подвешивание опирается на тяговую тележку 11 с приводными колесными парами, а в задней части – на бегунковую тележку 19, колесные пары которой могут иметь привод только в рабочем режиме. Чтобы предотвратить раскачивание корпуса машины при работе, обеспечив требуемую точность выправки пути, в рабочем режиме блокируется центральное и буксовое рессорное подвешивание бегунковой тележки и буксовое подвешивание одной колесной пары тяговой тележки. При этом дополнительными гидроцилиндрами разгружается центральное рессорное подвешивание тяговой тележки. Рабочее оборудование машины включает два двухшпальных подбивочных блока 18, ПРУ 15, две виброплиты 22 для уплотнения балласта у торцов шпал, два плуга 13 для очистки поверхности рельсов и многофункциональную контрольно-измерительную систему (КИС). КИС, в свою очередь, подразделяется на четырехточечную КИС рихтовки, включающую переднюю 9, измерительную 16, контрольно-измерительную 20 и заднюю 24 тележки с тросом-хордой 14, и нивелировочную КИС 6 с измерительным устройством 16. Для определения положения машины относительно точек вдоль пути, с привязкой к которым производится автоматический расчет корректировочного управления выправкой, на передней тележке 9 устанавливается импульсный датчик пути с мерным колесом 10. Обычно полный оборот колеса соответствует 1 м пройденного машиной пути. На полуприцепной платформе 1 размещаются две виброплиты 22 для уплотнения балласта у торцов шпал, дополнительный топливный бак 2 и бортовой кузов для перевозки путевых материалов и инструментов. Силовая передача (трансмиссия). Силовая передача (рис. 10.25) обеспечивает работу машины в транспортном и рабочем режимах, а также в режиме измерительной поездки.

Трансмиссии машин класса ВПР имеют похожую структуру. Источником энергии для привода всех механизмов и систем служит силовой дизельный агрегат 9, который через карданный вал 8 связан с входным валом реверсивной гидромеханической передачи 7 с гидротрансформатором, гидромуфтой и гидродинамическим тормозом (гидропередача T 211 r. 3 фирмы Voith (Германия)). Гидропередача обеспечивает плавное регулирование и реверсирование направления вращения карданного вала 6, соединяющего его с раздаточной коробкой 5. Система циркуляции масла содержит маслоохладитель 11 с принудительным воздушным охлаждением от вентилятора. На раздаточной коробке установлены насосы 4 привода рабочего оборудования и вспомогательных систем. В рабочем режиме привод колесных пар осуществляется гидромотором 19, а в транспортном – напрямую от дизеля 9. Вращение через карданный вал 18 передается на входной вал промежуточного редуктора 17, который имеет входной и два выходных вала. Один из них через карданный вал 16 соединен с коническим осевым редуктором 12 задней колесной пары 1, а другой – через карданные валы 15, 13 и вал 14 на промежуточной опоре соединен с аналогичным редуктором 12 передней колесной пары тяговой тележки. В рабочем режиме машина передвигается циклически с интенсивным разгоном, поэтому для увеличения сцепного веса колесные пары бегунковой тележки могут получать привод от гидромоторов 3 через осевые цилиндрические редукторы 2. Для исключения заклинивания колесных пар в транспортном режиме шестерни и колеса редукторов автоматически выходят из зацепления. Контрольные вопросы: Для чего нужны виброплиты? Как работает ПРУ? Что такое длинная хорда? Машины для вырезки балласта Принцип работы машины ЩОМД Плуговые снегоочистители Техническая характеристика

Минимальный радиус проходимых кривых, м... 100 Скорость при подъемке пути, км/ч.......... до 10 Скорость при рихтовке пути, км/ч.......... до 5 Скорость при стабилизации пути, км/ч...... до 3 Высота подъемки РШР, мм.................. 350 Величина сдвига пути, мм................... ± 250 Перекос пути в обе стороны, мм.............. 200 Управление рабочими органами..... дистанционное Обслуживающий персонал, чел.................. 4 Поршневые Насосы Ручные насосы Простейшим насосом использующим принцип вытеснения жидкости является ручной насос. Данный вид насосов используется в современной технике для обеспечения гидравлической энергией исполнительных гидродвигателей (в основном линейного перемещения) вспомогательных механизмов. Вторым, часто встречающимся, назначением ручных насосов в гидросистемах является использование его как аварийного источника гидравлической энергии.Давления развиваемые этими насосами лежат в диапазоне до 50МПа, но чаще всего данные насосы используют на давлениях не более 10-15МПа. Рабочий объем до 70 см3. Рабочий объем для ручного насоса это суммарный объем жидкости вытесняемый им за прямой и обратный ход рукоятки. насосы с малым рабочим объемом способны достигать больших величин рабочего давления, это связано с ограничением силы прикладываемой к рычагу пользователем. Принцип действия ручного насоса одностороннего действия изображен на рис.1. При ходе поршня вверх через обратный клапан КО2 происходит всасывание жидкости из бака, клапан КО1 при этом закрыт. При ходе поршня вниз происходит вытеснение жидкости через клапан КО1 в напорный трубопровод, клапан КО2 – закрыт. На рис. 2 показан ручной насос двустороннего действия. При ходе поршня вверх через обратный клапан КО4 происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости внапорный трубопровод через клапан КО1. Клапана КО2 и КО3 при этом закрыты. При ходе поршня вниз через обратный клапан КО2происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости в напорный трубопровод через клапан КО3. Клапана КО1 и КО4 при этом закрыты. Внешний вид ручного насоса показа

Рис. 1

Рис. 2

Рис. 3 Достоинства и недостатки: Достоинства

Недостатки

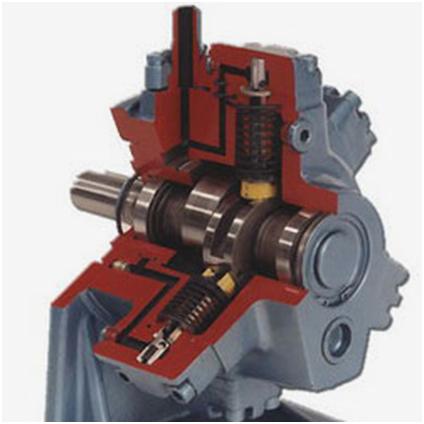

Радиально-поршневые насосы Радиально-поршневые насосы это разновидность роторно-поршневыхгидромашин. Эти насосы применяются для гидросистем с высоким давлением (свыше 40МПа). Эти насосы способны длительно создавать давления до 100МПа.Отличительной особенностью насосов данного типа является их тихоходность, частота вращения насосов данного типакак правило не превышает 1500-2000 об/мин. Частоты вращения до 3000 об/мин можно встретить только для насосов рабочим объемом не более 2-3 см3/об. Радиально-поршневые насосы бывают двух типов:

Радиально-поршневой насос с эксцентричным ротором изображен на рис. 4. Конструктивно поршневая группа насоса установлена в роторе насоса. Ось вращения ротора и ось неподвижного статора смещены на величину эксцентриситета e. При вращении ротора поршни совершают поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет золотниковое распределение. При вращении цилиндры поочередно соединяются с полостями слива и нагнетания разделенными перегородкой золотника, расположенного в центре.

Рис.4 Радиально-поршневой насос с эксцентричным валом изображен на рис. 5. Конструктивно поршневая группа насоса установлена в статоре насоса. Ось вращения вала и ось неподвижного статора совпадают, но на валу имеется кулачок, который смещен на величину е относительно центра вращения вала. При вращении вала, кулачок заставляет поршни совершать поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет клапанное распределение. При вращении вала поршни выдвигаясь из цилиндров наполняются жидкостью через клапана всасывания. Нагнетание жидкости происходит через клапана нагнетания при вхождении поршней в цилиндры. Данная конструкция редко используется как насосная и намного чаще используется в гидромоторах, о которых будет рассказано в одной из следующих статей.

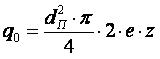

Рис.5 Рабочий объем гидромашин данного типа можно рассчитать по формуле:

где z – число поршней dп – диаметр поршня е – эксцентриситет Радиально поршневые насосы могут иметь конструкцию с переменным рабочим объемом. Регулировка рабочего объема происходит за счет изменения величины эксцентриситета е. Из двух описанных конструкций большее распостранение получили радиально-поршневые насосы с эксцентричным валом. Это явилось следствием более простой конструкции. Фотографии радиально-поршневых насосов с эксцентричным валом представлены на рис. 6.

Рис. 6(а)

Рис. 6(б) Достоинства и недостатки насосов радиально-поршневого: Достоинства

Недостатки

Практическая работа №23 Изучение конструкций гидравлических двигателей Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов в области факторов, влияющих на сопротивление качения колеса; — изучить конструкции основных гидравлических двигателей. Теоретическое обоснование работы Шестеренные гидромоторы Шестеренные гидромоторы конструктивно схожи с шестеренными насосами (см. статья 2), отличие состоит в наличии линии отвода рабочей жидкости из зоны подшипников. Это необходимо для обеспечения реверсивности гидромотора. При подаче в гидромотор, рабочая жидкость воздействует на шестерни, создавая при этом крутящий момент на валу. Шестеренные гидромоторы часто применяются в гидроприводах навесного оборудования мобильной техники, в качестве привода вспомогательных механизмов различных машин, в станочных гидроприводах. Столь широкое распространение они получили благодаря простоте конструкции и сравнительно низкой стоимости. Шестеренные гидромоторы применяются на частотах вращения до 5000об/мин и давлениях до 200 bar (в специальном исполнении до 10000 об/мин и до 300 bar). Коэффициент полезного действия (КПД), как правило, не превышает 0,9. Конструкция шестеренного гидромотора показана на рис. 1 Конструктивный вид шестеренного гидромотора и насоса аналогичны, ознакомиться с ним можно в статье 2. Крутящий момен

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 1608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |

2.3.1. Рубашка цилиндров. Рубашка цилиндров 5 (рис.5) отлитая из чугуна имеет внутри пять поперечных стенок 4, в каждой из которых имеются по два овальных окна б для прохода охлаждающей воды. Четырнадцать колодцев 3 служат для прохода силовых шпилек 2. Эти колодцы сквозные и они не сообщаются с полостью охлаждения.

2.3.1. Рубашка цилиндров. Рубашка цилиндров 5 (рис.5) отлитая из чугуна имеет внутри пять поперечных стенок 4, в каждой из которых имеются по два овальных окна б для прохода охлаждающей воды. Четырнадцать колодцев 3 служат для прохода силовых шпилек 2. Эти колодцы сквозные и они не сообщаются с полостью охлаждения. Поперечные стенки рубашки цилиндров образуют шесть гнезд под гильзы цилиндров. В каждом гнезде под гильзу 2 (рис.6) имеется по два: 1 и 10 точно обработанных пояска для центровки гильз. Рубашка цилиндров с вставленными гильзами цилиндров образуют шесть полостей охлаждения, связанных между собой окнами 6. Охлаждающая вода подводится к рубашке цилиндров через фланец 4, а отводится в головку блока через 24 водоперепускных трубки 7.

Поперечные стенки рубашки цилиндров образуют шесть гнезд под гильзы цилиндров. В каждом гнезде под гильзу 2 (рис.6) имеется по два: 1 и 10 точно обработанных пояска для центровки гильз. Рубашка цилиндров с вставленными гильзами цилиндров образуют шесть полостей охлаждения, связанных между собой окнами 6. Охлаждающая вода подводится к рубашке цилиндров через фланец 4, а отводится в головку блока через 24 водоперепускных трубки 7.

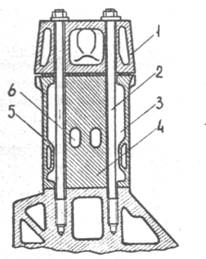

Шатун предназначен для передачи сил давления газов от поршня на коленчатый вал. Шатун (рис.9), выполненный из легированной стали, состоит из следующих основных элементов: верхней головки 1, стержня 10, двутаврового сечения и разъемной нижней головки 9. К нижней головке на шести шпильках 8 крепится крышка 7. В верхнюю головку запрессована втулка 3 из оловянистой бронзы, служащая подшипником для поршневого пальца.

Шатун предназначен для передачи сил давления газов от поршня на коленчатый вал. Шатун (рис.9), выполненный из легированной стали, состоит из следующих основных элементов: верхней головки 1, стержня 10, двутаврового сечения и разъемной нижней головки 9. К нижней головке на шести шпильках 8 крепится крышка 7. В верхнюю головку запрессована втулка 3 из оловянистой бронзы, служащая подшипником для поршневого пальца. Для смазки поршневого пальца в верхней головке шатуна и втулке 3 просверлено шесть отверстий 2. В одно из них запрессована латунная трубка для предотвращения проворачивания втулки 3. Поршневой палец смазывается маслом, которое разбрызгивается в картере при работе дизеля. Через отверстия 2 масло поступает на смазку пальца в виде мелких капель.

Для смазки поршневого пальца в верхней головке шатуна и втулке 3 просверлено шесть отверстий 2. В одно из них запрессована латунная трубка для предотвращения проворачивания втулки 3. Поршневой палец смазывается маслом, которое разбрызгивается в картере при работе дизеля. Через отверстия 2 масло поступает на смазку пальца в виде мелких капель.

Механизм газораспределения (ИГР) предназначен для обеспечения наполнения цилиндров дизеля воздушным зарядом и удаления из них продуктов сгорания.

Механизм газораспределения (ИГР) предназначен для обеспечения наполнения цилиндров дизеля воздушным зарядом и удаления из них продуктов сгорания.

н на рис. 3.

н на рис. 3.

,

,