Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Что входит в реверсивную передачу?

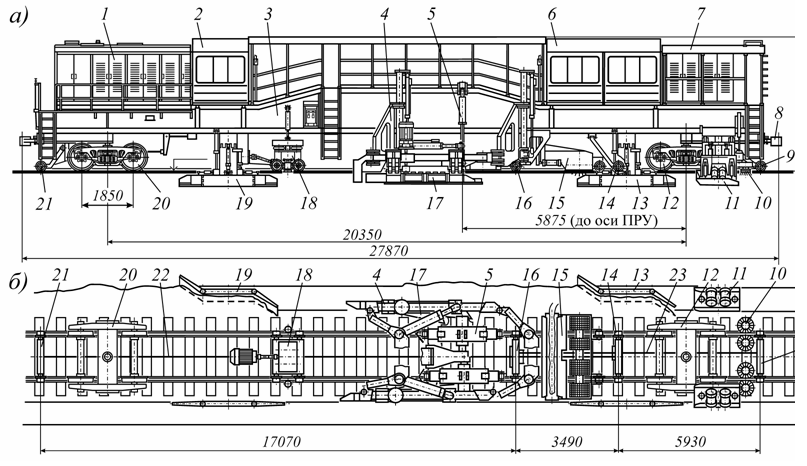

Практическая работа №16 Изучение и анализ конструкций выправочно –подбивочно-отделочных машин машин Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов; — ознакомление с устройством и работой выправочно –подбивочно-отделочных машин. Теоретическое обоснование работы Выправочно-подбивочно-отделочная машина ВПО-3-3000С Машина ВПО-3-3000С, выпускаемая ЗАО «Тулажелдормаш», предназначена для выполнения комплекса заключительных работ технологических процессов ремонта и строительства пути. Основными операциями машины являются выправка пути в продольном профиле, по уровню и в плане и уплотнение балластной призмы по всему ее объему (в подшпальной, откосно-плечевой и междупутной зонах). Вместе с основными технологическими операциями могут выполняться также дозировочно-планировочные работы, динамическая стабилизация балластного слоя, очистка шпал и рельсов от излишков балласта после прохода машины. Машина применяется при усиленном капитальном, капитальном, усиленном среднем, среднем и подъемочном ремонтах пути. Все технологические операции выполняются при непрерывном движении машины тепловозом. Общее устройство. В состав экипажной части машины (рис. 10.61) входит ферма 3, состоящая из двух балок с поперечными связями, которая опирается на заднюю 12 и переднюю 20 ходовые тележки типа 18-100.

Машина, как единица специального подвижного состава (СПС), оборудована стандартными устройствами и системами, позволяющими включать ее в состав поезда: автосцепками 8, тормозной системой, сигнальными устройствами. В последовательности выполнения технологических операций на ферме с двух сторон или симметрично смонтированы рабочие органы: правый и левый дозаторы 19, позволяющие при необходимости осуществлять дозировку балласта и планировку поверхности балластной призмы; рабочий орган динамической стабилизации пути в виде одного виброблока машины ДСП-С (см. п. 10.12); ПРУ 5 с электромагнитно-роликовыми захватами; основные виброплиты 17 с механизмами 4 для их установки в рабочее и транспортное положения; подборшик балласта 15 с роторной тросовой щеткой и выбросным ленточным транспортером; правый и левый планировщики 13, служащие для засыпания траншей у торцов шпал, образуемых виброплитами с одновременным формированием плеча и откоса балластной призмы; правый и левый уплотнители 11 откосно-плечевых и междупутных зон; правые и левые активные роторные щетки 10 для очистки скреплений и боковых поверхностей рельсов. Энергоснабжение основных механизмов осуществляется от основного дизель-электрического агрегата переменного тока, расположенного под капотом 1. Здесь же располагается аварийный дизель-электричский агрегат, используемый для приведения рабочих органов в транспортное положение при отказе основного агрегата, а также для вспомогательных нужд. В большинстве рабочих органов используется объемный гидропривод, насосная станция которого смонтирована под капотом 7 в задней части машины.

Машина оснащается трехкоординатной трехточечной КИС системы ВНИИЖТа с использованием микропроцессорного управления [26, 27, 28, 29]. Управление машиной осуществляется из передней кабины 2 (управление дизель-электрическими агрегатами, дозатором и рабочим органом динамической стабилизации пути) и из задней кабины 6 (управление выправкой, подбивкой, уплотнением откосно-плечевых и междупутных зон балластной призмы, отделкой пути). Кабины установлены на резино-металлических амортизаторах, служащих виброизоляторами. Основные виброплиты. Уплотнительные рабочие органы – основные вибрационные подбивочные плиты (виброплиты) предназначены для уплотнения балласта в подшпальной зоне при непрерывном его вибрационном обжиме в горизонтальной плоскости со стороны торцов шпал. Виброплита (рис. 10.62, а) состоит из корпуса сварной конструкции с твердосплавной износостойкой наплавкой.

Корпус имеет заостренную в плане носовую часть 16, основной 15 и дополнительный 13 уплотнительные клинья, через которые осуществляется виброобжимное воздействие на подшпальную зону балластной призмы. Внутри корпуса установлен шестидебалансный вибровозбудитель 14 с направленной поперек пути вынуждающей силой, который генерирует поперечные вибрации. Виброплита подвешена на сварной продольной балке 8 через комплекты листовых рессор 5, 10, выполняющих функции упругих связей в колебательной системе. На балке установлен электродвигатель 6, связанный с входным валом вибровозбудителя через карданный вал 7. Продольная балка устанавливается проушинами 3, 12 через шарнирные узлы на подъемно-поворотных кронштейнах механизма подвески виброплит. Рассекатель 1, расположенный в передней части балки позволяет уменьшить тяговую нагрузку на рессорные комплекты. Отбойный лист 2 служит для уменьшения потерь балластного материала, направляемого в зону уплотнения.

Вибровозбудители виброплит находящейся в эксплуатации ранее выпускавшейся машины ВПО-3000 (рис. 10.62, б) и машины ВПО-3-3000С (рис. 10.62, в) содержат дебалансы 17, установленные на вертикальных осях в подшипниковых опорах, и синхронизирующие зубчатые колеса 18, находящиеся в зацеплении друг с другом. В варианте (в) косозубые колеса 18 находятся сверху, позволяя понизить уровень расположения по высоте вектора вынуждающей силы, приблизив его к уровню вектора реакции балласта. По условиям оптимального сочетания параметров вибрирования требуется повышенная угловая частота вибрирования, по сравнению со стандартной для электропривода промышленного исполнения частотой (25 Гц), поэтому в виброплите применена дополнительная ускоряющая передача 19. Это позволяет достигать частоты вибраций 33,5 Гц. Предприятием-изготовителем рекомендуется использовать машину для уплотнения балластного слоя после глубокой очистки за три прохода. Первый проход осуществляется при заглублении клиньев виброплит ниже подошв шпал на 40 – 45 см. При этом достигается общее предварительное уплотнение объема балласта. Во втором проходе заглубление составляет 15 – 20 см. Уплотняется зона балластной призмы, непосредственно прилегающая к подошвам шпал, в которой возникают наибольшие напряжения от поездной нагрузки. В третьем проходе производится динамическая стабилизация объема балласта соответствующим рабочим органом. Виброплита 5 (рис. 10.63) подвешивается на продольной балке 6, которая является элементом механизма ее перемещения в рабочее и транспортное положения.

Механизм обеспечивает перемещение виброплиты в вертикальном и поперечном направлениях. Балка через шарнирные узлы соединяется с передним и задним поворотными кронштейнами 2, которые устанавливаются на вертикальных колоннах 1 и могут относительно их поворачиваться в плане и перемещаться вертикально. На этих колоннах установлены также промежуточные кронштейны 4, соединенные шарнирно со штоками гидроцилиндров Ц1 и Ц2 вертикального перемещения виброплиты. Ферма машины, поворотные кронштейны 2 и продольная балка 6 образуют в плане шарнирный параллелограмм, который позволяет относить виброплиту 5 в сторону, соблюдая ее параллельность продольной оси машины. Для такого перемещения служит гидроцилиндр Ц3, закрепленный штоком на вертикальной оси 7 и корпусом через проушину 3 на передней вертикальной колонне 1.

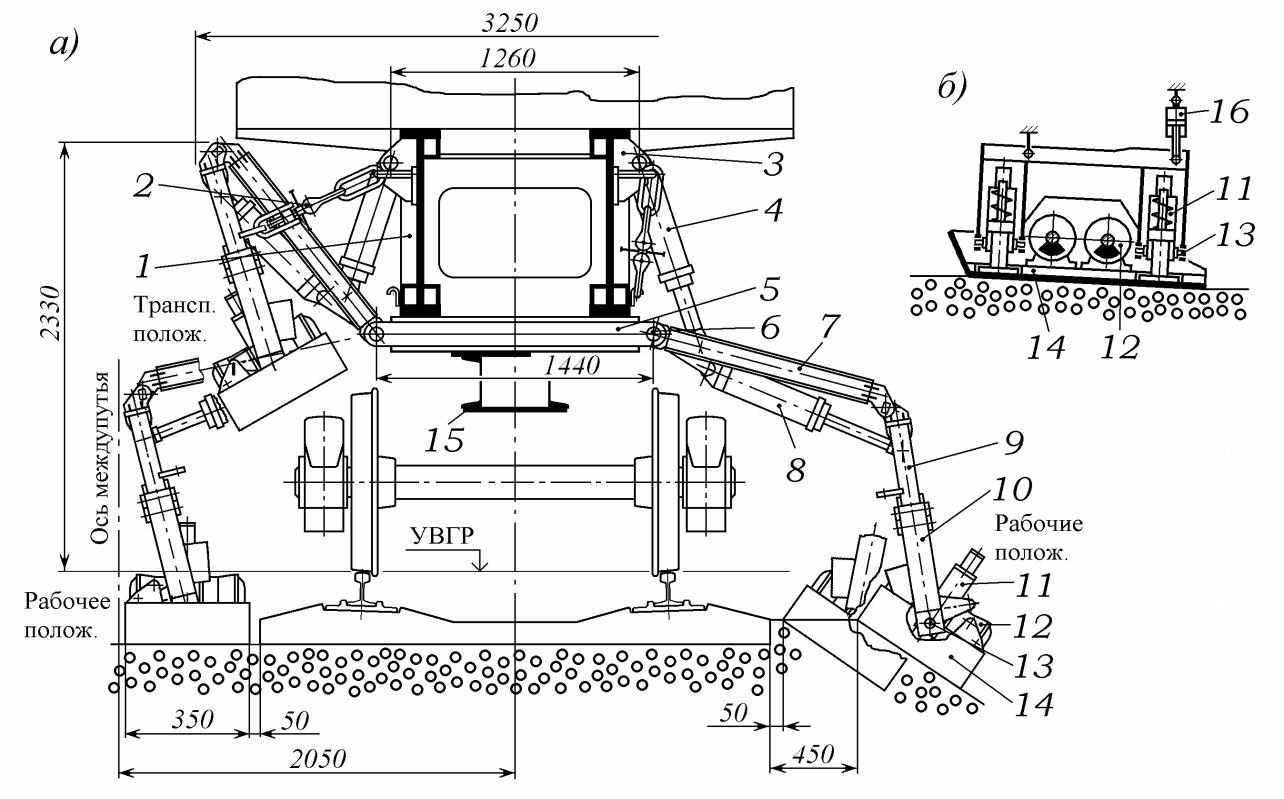

При опускании или подъеме виброплиты необходимо синхронизировать перемещения переднего и заднего концов балки. Такая синхронизация обеспечивается делителем потока ДП1, выполненным в виде шестеренчатого дозатора, применяемого на укладочном кране. Распределители Р1 и Р2 включаются одновременно и согласовано по позициям. Для уменьшения вероятности повреждения элементов механизма и РШР при неосторожном подъеме виброплиты усилие подъема ограничивается настройкой предохранительных клапанов КП1, КП2 на сниженное давление 6,0 МПа. Гидроцилиндр Ц3 поперечного перемещения виброплиты управляется через распределитель Р3. На всех гидроцилиндрах установлены гидрозамки, позволяющие фиксировать штоки в требуемом положении и предотвращающие падение подвески и виброплиты в случае обрыва шлангов гидросистемы. В транспортном положении виброплиты фиксируются винтовыми стяжками. Откосные виброплиты. Уплотнитель откосов и междупутья балластной призмы (откосные виброплиты) (рис. 10.64) содержит уплотнительную виброплиту, имеющую корпус 14 с рабочей уплотнительной поверхностью.

На корпусе неподвижно установлены два строительных инерционных вибратора 12. При работе вибраторов проявляет себя самосинхронизация, поэтому суммарная вынуждающая сила направлена перпендикулярно уплотнительной поверхности независимо от положения виброплиты. Виброплита через закрытые пружинные амортизаторы 11 и горизонтальные оси 13 соединена с шарнирно-рычажным механизмом, имеющим привод от гидроцилиндров 4, 8. Механизм включает также две рамы 9, 10, которые соединены между собой через шарнирные узлы и установлены на поперечной балке 5. Механизм является манипулятором, позволяющим устанавливать виброплиту в любое положение на откосно-плечевой и междупутной зонах балластной призмы (см. рис. 10.64, б). Гидроцилиндром 16 достигается регулирование угла атаки виброплиты при ее непрерывном движении вместе с машиной по поверхности балластной призмы. В транспортном положении уплотнитель закрепляется винтовыми стяжками 2. Уплотнение откосно-плечевых и междупутных зон балластной призмы способствует повышению сопротивляемости пути поперечным нагрузкам, возникающим при движении поездов или при температурных деформациях уложенных в путь длинномерных рельсовых плетей. Такая технологическая операция, таким образом, способствует повышению безопасности движения поездов.

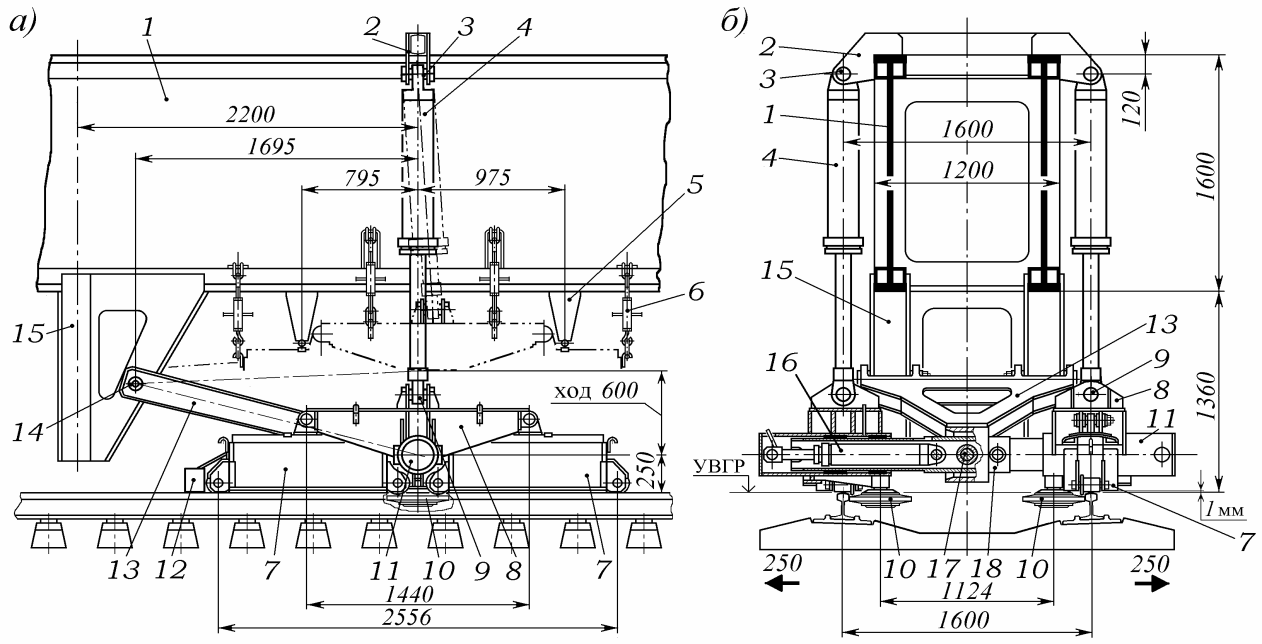

Подъемно-рихтовочное устройство. ПРУ (рис. 10.65) предназначено для выправки пути и является исполнительным органом автоматизированной системы управления выправкой.

Оно состоит из захватной части, включающей в себя четыре электромагнитно-роликовых захвата 7, подвешенных через шарнирные узлы на траверсах 8, одновременно выполняющих функции балансира компенсации изгиба рельсовых нитей при вывешивании РШР. Механизмы подъема правой и левой рельсовых нитей состоят из гидроцилиндров 4, которые проушинами штоков через сферические шарнирные узлы 9 соединены с траверсами, а проушинами корпусов – через другие шарнирные узлы – с поперечным кронштейном 2, установленным на ферме 1 машины. Т.к. правый и левый гидроцилиндры подъема работают независимо, то в совокупности они также производят и установку пути по уровню. Механизм сдвига путевой решетки состоит из правой и левой выдвижных трубчатых балок 11, которые вварены в траверсу 8. Эти балки через промежуточные втулки подвижно установлены на центральной трубчатой балке 18. Внутри балок располагаются гидроцилиндры 16, соединенные с ними через сферические шарнирные узлы. Этими гидроцилиндрами выдвижные балки могут перемещаться в поперечном оси пути направлении относительно центральной балки. Внизу балок на вертикальных осях установлены рихтующие ролики 10, которые при работе контактируют с головками рельсов с внутренней стороны колеи, передавая усилия сдвига РШР. Реактивное усилие, связанное со сдвигом путевой решетки, воспринимается центральной балкой и через шарнирный узел 17 передается на реактивный кронштейн 13. Этот кронштейн с другой стороны через шарнирные узлы 14 закреплен на кронштейне 15 фермы машины. При приведении ПРУ в транспортное положение траверсы 8 и захваты 7 сдвигаются к середине фермы, гидроцилиндры 4 поднимают захваты до их контакта с упорами 5, после чего они дополнительно закрепляются винтовыми стяжками 6. Система выправки пути машины ВПО-3-3000С

Машина ВПО-3-3000С оснащаются цифровой трехкоординатной системой выправки пути в плане, продольном профиле и по уровню ВНИИЖТ-МАТЕСС [29, 81]. Имеется несколько вариантов количества и схем размещения измерительных тележек. В варианте (рис. 10.67, а) обеспечивается работа системы: как от короткой, так и от длинной хорды, что позволяет эффективно работать в режиме без предварительной измерительной поездки и в режиме с предварительной измерительной поездкой.

Измерительная (точка 3), контрольная (точка 2) и задняя (точка 4) тележки КИС установлены на машине, а передняя тележка (точка 1) – на постоянно сцепленном бытовом пассажирском вагоне. Между передней и задней тележками натягивается трос-хорда. Аналогично машинам типа ВПР, переключение на работу от длинной хорды к короткой производится защемлением троса фиксатором контрольной тележки. Преобразование сигналов от датчиков измерения геометрии пути, вычислительные операции, формирование управляющих сигналов осуществляются в бортовом компьютере (БК), размещаемом в кабине управления машиной. Там же размещается клавиатура промышленного типа.

Датчики стрел изгиба пути в плане и в продольном профиле размещены на измерительной тележке (точка 2, рис.10.67, б). Использованы датчики перемещений, унифицированные с соответствующими датчиками машин ВПР. Измерение стрелы изгиба пути в плане осуществляется первичным преобразователем 2, содержащим прецизионный потенциометр 4, соединенный через тросовую передачу 3 с вильчатым поводком, надетым прорезью на базовый трос-хорду 1. Первичный преобразователь установлен на тележке 6. При отклонениях тележки от оси троса смещения преобразуются в электрический сигнал, согласованный по полярности и пропорциональный величине смещения. Для измерения стрел изгиба пути в продольном профиле служит пропорциональный датчик высоты, применяемый на машинах типа ВПР. В нем первичный преобразователь 7, имеющий поводок 8, контактирует с тросом 1. Поводок через тросовую передачу связан с прецизионным потенциометром. Преобразователь закреплен на тележке. Изменения положения тележки (точка 3) по высоте относительно троса-хорды также преобразуются в электрический сигнал. Так как на результаты измерения стрел изгиба в вертикальной плоскости по оси пути влияет положение пути по уровню, то для исключения этого влияния на все измерительные тележки устанавливаются датчики уровня (на рисунке не показаны), имеющие на выходе сигналы, пропорциональные углам наклона измерительных тележек. Выходное напряжение датчиков уровня с учетом соответствующих коэффициентов передачи алгебраически суммируются с напряжением на выходе датчика продольного профиля. Результирующий сигнал управляет подъемом (опусканием) базовой нити (правой или левой) продольного профиля, а управление по небазовой нити (соответственно левой или правой) осуществляется от датчика уровня, установленного на измерительной тележке (точка 3). В качестве датчиков уровня применяются бесконтактные маятниковые датчики индуктивного принципа действия или маятниковые датчики с прецизионным потенциометром, используемые на машинах типа ВПР. С длинной хордой (от точки 1 до точки 4) работают в режиме сглаживания без предварительной измерительной поездки при работе в «окно» сразу после работы щебнеочистительной машины. В этом случае отдается предпочтение более высокому коэффициенту сглаживания, достигающему значений 5-7, при котором хорошо выправляются неровности пути в пределах длинной хорды без предварительной измерительной поездки, которая нерациональна при поточном методе производства работ в «окно». В этом режиме для кривых задаются проектные параметры кривизны и возвышения, в бортовом компьютере производится расчет поправок, вводимых в рихтовочную КИС и КИС выправки пути по уроню. Короткая хорда (от точки 2 до точки 4) используется в работе с предварительным измерительным проездом. При этом формируется массив натурных стрел изгиба пути h н2 (рис. 10.68, а) с привязкой к точкам сканирования (режим регистрации или записи). График проектных стрел h п2 (рис. 10.68, б) формируется на основе проектных данных, или определяется в диалоговом режиме оператора и БК. Контрольные вопросы: Для чего нужны виброплиты? Как работает ПРУ? Что такое длинная хорда?

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 1090; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.0.24 (0.014 с.) |