Цели и задачи практической работы

— закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач;

— овладение практическими приемами по соответствующей учебной дисциплине на современном уровне;

— развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов;

— ознакомление с устройством грузового автомобиля.

Теоретическое обоснование работы

Напишите общее устройство грузового автомобиля (три основные части) и для чего каждая часть необходима.

Контрольные вопросы:

1. Назовите основные части автомобиля.

2. Назначение ходовой части автомобиля.

3. Назначение систем управления автомобилем.

Изучение общего устройства автомобилей

Задание No1.

Расшифруйте марки отечественных автомобилей.

ЗИЛ- 4333

ГАЗ-3307

КАМАЗ-5320

Задание No2.

Установите соответствие между понятием и определением.

Понятие

Определение

1.Двигатель

А) Представляет собой совокупность механизмов,

передающих вращающий момент от коленчатого вала

двигателя к ведущим колесам и изменяющих вращающий

момент и частоту вращения ведущих колес по величине и

направлению

2.Кузов

Б) Источник механической энергии, необходимый для

движения автомобиля.

3.Тормозная система

В) У грузового автомобиля служит для размещения груза,

водителя и пассажира.

4.Трансмиссия

Г) Для передачи усилия от двигателя на ведущие колеса, а

так же для управления и передвижения автомобиля

5.Сцепление

Д) Необходимо для изменения направления движения

автомобиля

6.Коробка передач

Е) Служит для замедления скорости движения и остановки

автомобиля

7.Ведущий мост.

Ж) Необходима для передвижения автомобиля

8.Ходовая часть

З) Состоит из механизмов, с помощью которых происходит

увеличение вращающего момента и вращение валов

передается к ведущим колесам под прямым углом

9.Рулевое управление

И) Служит для кратковременного разъединения двигателя и

трансмиссии при переключении передач и для плавного их

соединения при трогании с места

10.Карданная передача

К) Служит для изменения вращающего момента на ведущих

колесах, скорости и направления движения автомобиля

путем ввода в зацепление различных пар шестерен.

11.Шасси

Л) Служит для передачи вращения от вала коробки передач к

ведущему мосту под некоторым углом

Задание No3

.

Напишите общее устройство грузового автомобиля (три основные части) и для чего каждая часть необходима.

Ответы на контрольные вопросы:

Практическая работа №10

Изучение рулевого управления автомобиля

Цели и задачи практической работы

— закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач;

— овладение практическими приемами по соответствующей учебной дисциплине на современном уровне;

— развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов;

— ознакомление с устройством и работой рулевого управления.

Теоретическое обоснование работы

| «Рулевое управление автомобиля КАМАЗ-5320»

Цель задания - практически изучить устройства сборочных единиц ру- левого управления автомобиля КАМАЗ-5320 и приобрести первоначальные на- выки в проведении их разборки-сборки.

Иллюстративный материал - учебные плакаты, рис. 4.1-4.2. Монтажное оборудование, приспособления и инструменты - рулевой механизм КАМАЗ-5320, рулевая трапеция, съемник лапный для снятия рулево- го колеса, тиски, комплект инструментов, коловорот, шплинты, пружинный ди- намометр, ключ динамометрический специальный для регулирования зацепле- ния червяка с роликом, брус деревянный, оправка, шплинтодер, выколотка из мягкого металла, ключ гаечный накладной 41 мм, отвертка для пробок.

1. Используя рекомендуемый иллюстративный материал и монтажное оборудование, рассмотреть и изучить расположение рулевого механизма и ру- левого привода, крепление рулевого механизма к раме. Относительно рулевого управления автомобиля КАМАЗ-5320 (рис. 4.1) необходимо запомнить сле- дующие особенности конструкции агрегатов его рулевого управления:

- насос имеет шестеренчатый привод от шестерни ТНВД;

- фильтр в сливной магистрали состоит из отдельных наборных элементов и имеет перепускной шариковый клапан;

- рулевой механизм имеет в приводе угловой редуктор;

- в гидроусилителе дополнительно установлены предохранительный и обрат- ный клапаны.

Рис. 4.1. Рулевое управление авто- мобиля КАМАЗ-5320:

1 - клапан управление гидроуси- лителем; 2 - радиатор; 3 - кардан- ный вал; 4 - колонка; 5 - трубо- провод низкого давления; 6 тру- бопровод высокого давления;

7 - бачок гидроусилителя; 8 - на- сос гидроусилителя; 9 - сошка;

10 - продольная тяга; 11 - гидро- усилитель с рулевым механизмом;

12 - угловой редуктор

|

|

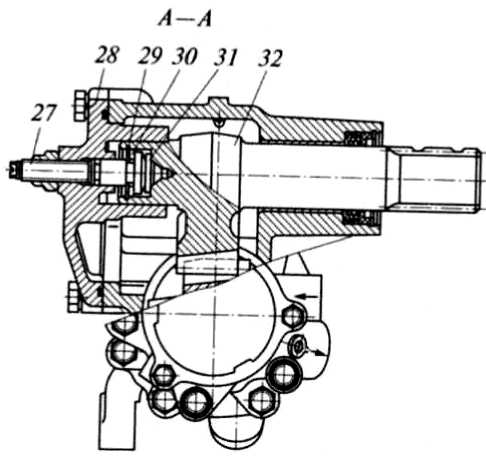

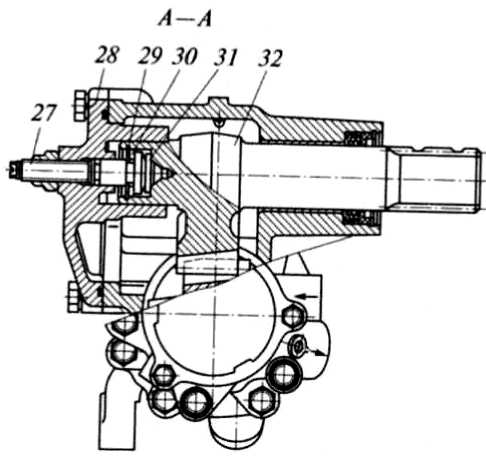

| 2. Изучить насос гидроусилителя рулевого управления автомобиля КАМАЗ-5320 (см. рис. 4.2).

|

| 9 10 11 и 13 27

Рис. 4.2. Насос гидроусилителя рулевого управления автомобиля КАМАЗ-5320:

1, 13 - перепускные клапаны; 2, 20 - сетчатые фильтры; 3 - корпус насоса; 4 - шарикоподшипник; 5 - сальник; 6 - вал насоса; 7 - игольчатый подшипник; 8 - статор; 9 - ротор; 10 - распределительный диск; 11 - калиброванное отверстие; 12 - крышка насоса; 14 - седло предохранительного клапана; 15 - пружина; 16 - предохранительный клапан; 17 - коллектор; 18 - бачок; 19 - резиновая прокладка; 21 - клапан-сапун; 22 - крышка бачка; 23 - шайба; 24 - гайка-барашек; 25 - резиновое кольцо; 26 - шкив; 27 - лопасть

|

| 3. Разобрать насос гидроусилителя рулевого управления (см. рис. 4.2) автомобиля КАМАЗ-5320 в следующей последовательности:

- закрепить насос в тисках так, чтобы крышка бачка была сверху;

- отвернув гайку-барашек 24, снять крышку бачка 22 вместе с уплотнительным кольцом, прокладкой, сеткой наливного фильтра 20 и наборным фильтром;

- отвернуть болты крепления коллектора 17 и бачка 18 к корпусу насоса 3 и снять их с уплотнительными прокладками;

- переставить насос в тисках так, чтобы шкив находился внизу;

- отвернуть болты крепления крышки насоса и снять ее вместе с уплотнительным кольцом и перепускным клапаном 13 в сборе с предохранительным клапаном 16;

- сделать метки на распределительном диске, статоре и корпусе, снять диск со штифтов и статор;

- извлечь из паза (канавки) корпуса уплотнительное кольцо;

- снять ротор 9 со шлицов вместе с лопастями, не допуская их выпадения, для чего необходимо завернуть его в ветошь.

4. Продефектировать снятые детали.

5. Собрать насос гидроусилителя рулевого управления автомобиля КАМАЗ-5320, выполняя операции в последовательности, обратной разборке.

6. Изучить устройство рулевого механизма автомобиля КАМАЗ-5320, используя для этой цели иллюстративный материал и рис. 4.3.

|

|

|

| Рис. 4.3. Рулевой механизм автомобиля КамАЗ-5320:

1 - реактивный плунжер; 2 - корпус клапана управления; 3 - ведущая шестерня; 4 - ведомая шестерня; 5, 22, 29 - стопорные кольца; 6 - втулка; 7, 31 - упорные кольца; 8 - уплотнительное кольцо; 9, 15 - винты; 10 - перепускной клапан; 11, 28 - крышки; 12 - картер; 13 - поршень-рейка; 14 - пробка; 16, 20 - гайки; 17 - желоб; 18 - шарик; 19 - сектор; 21 - стопорная шайба;

23 - корпус; 24 - упорный подшипник; 25 - плунжер; 26 - золотник; 27 - регулировочный винт; 30 - регулировочная шайба; 32 - зубчатый сектор вала сошки

|

| Контрольные вопросы к заданию 6

|

| 1. Объясните принцип работы рулевого механизма автомобиля КАМАЗ-5320?

2. Назовите и укажите число уплотнительных колец рулевого механизма автомобиля КАМАЗ-5320.

3. Как ускоренно слить масло из картера рулевого механизма автомобиля КАМАЗ-5320?

4. Как осуществляется «следящее» действие рулевого механизма КАМАЗ-5320, чтобы определенному повороту рулевого колеса соответствовало определенное положение управляемых колес?

5. Какие проводятся регулировки рулевого механизма на автомобиле КАМАЗ-5320?

6. Каково назначение дополнительных клапанов (предохранительного и обратного) в рулевом механизме автомобиля КАМАЗ-5320?

|

Практическая работа №11

Изучение тормозной системы автомобиля

Цели и задачи практической работы

— закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач;

— овладение практическими приемами по соответствующей учебной дисциплине на современном уровне;

— развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов;

| Проверка исправности тормозной системы

Внешним осмотром проверьте: состояние трубопроводов и шлангов тормозной системы, места их соединения. Трубопроводы и шланги не должны иметь трещин, вмятин, скручивания и следов потертостей, соединения должны быть затянуты; исправность контрольных ламп на щитке приборов. При включенных «массе» и замке включения приборов и стартера исправность стоп-сигнала.

Регулировка свободного рабочего хода педали рабочего тормоза

Установите масштабную линейку горцем в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. Отметьте по шкале линейки местонахождения верхней плоскости педали. Плавно нажмите педаль до момента начала выдвижения штоков тормозных камер и снова отметьте местонахождение верхней плоскости педали. Разность полученных результатов дает величину свободного хода педали (3—5мм).

|

— ознакомление с устройством и. тормозной системы автомобиля

| Рис. 1. Регулировка хода педали тормоза

Нажмите педаль до упора и таким же образом определите величину рабочего хода. Ход педали должен быть 75—100 мм. Если свободный и рабочий ход педали не соответствует норме, то их регулируют вилкой тяги 12 (рис. 1) педали 11, навинчивая или свинчивая ее предварительно отсоединив от нижнего рычага педали.

Проверка состояния тормозных механизмов колес Снимите ступицу колеса и тормозной барабан; внешним осмотром проверьте нет ли глубоких (более 1 мм) рисок, задиров, следов побежалости и трещин на внутренней рабочей поверхности барабана; измерьте внутренний диаметр барабана. При обнаружении

|

| эллипсности или разности в замерах он подлежит расточке или замене; внешним осмотром и замером проверьте тормозные колодки. Они не должны иметь глубоких трещин, следов замасливания и перегрева. Если расстояние от поверхности накладок до головок заклепок менее 0,5 мм, замените колодки.

Удаление воздуха из гидравлического привода тормозов

Прокачка тормозов необходима для удаления воздуха из гидропривода, который значительно снижает эффективность рабочей тормозной системы. Воздух может попасть в гидропривод вследствие разгерметизации системы при ремонте или замене отдельных узлов, а также при замене тормозной жидкости. На наличие воздуха в приводе тормозов указывает увеличенный ход педали тормоза и ее «мягкость».

Перед удалением воздуха из тормозной системы убедитесь в герметичности всех узлов привода тормозов и их соединений, очистите крышку и поверхность вокруг крышки бачка, заполните бачок тормозной жидкостью до метки "МАХ". Затем тщательно очистите штуцеры для удаления воздуха и снимите с них защитные колпачки. Воздух из системы удаляют сначала из одного контура, затем из другого, начиная с колесных цилиндров задних тормозов.

|

|

| Рис. 2. Удаление воздуха из гидропривода тормозов: 1 - штуцер для прокачки; 2 - шланг; 3 - сосуд с

жидкостью

Наденьте на головку штуцера 1 резиновый шланг 2 для слива жидкости, а его свободный конец опустите в прозрачный сосуд 3, частично заполненной жидкостью.

Резко нажав на педаль тормоза 3-5 раз с интервалами 2-3 с, отверните на 1/2—3/4 оборота штуцер при нажатой педали. Продолжая нажимать на педаль, вытесните находящуюся в системе жидкость вместе с воздухом через шланг в сосуд. После того как педаль тормоза достигнет переднего крайнего положения и истечение жидкости через шланг прекратится, заверните штуцер выпуска воздуха до отказа. Повторяйте эти операции до тех пор, пока не прекратится выход пузырьков из шланга.

|

| Удерживая педаль в нажатом положении, заверните штуцер до отказа и снимите шланг. Протрите насухо штуцер и наденьте защитный колпачок.

Повторите операции для других колес, сначала на втором колесе этого же контура, а затем последовательно на обоих колесах другого контура. При удалении воздуха следите за наличием жидкости в бачке, не допуская обнажение его дна, так как при этом в систему вновь попадет воздух. При отсутствии в приводе тормозов воздуха педаль тормоза должна проходить 1/2 своего полного хода. Чтобы исключить влияние вакуумного усилителя на прокачку тормозов, удаление воздуха проводите при неработающем двигателе.

Если в гидравлическом приводе отсутствует тормозная жидкость, то заполните систему следующим образом:

- залейте тормозную жидкость в бачок главного цилиндра;

- отверните на 1,5-2 оборота штуцеры на цилиндрах всех колес;

- резко нажимая на педаль тормоза и плавно отпуская ее, завертывайте штуцеры по мере вытекания из них жидкости. Затем прокачайте систему.

При удалении воздуха на автомобиле, тормозная система которого работала длительный срок, находящуюся в системе жидкость замените новой.

Проверка рулевого управления, смазка шарниров рулевого привода

Проверьте осевое перемещение рулевого колеса, для чего возьмите обеими руками рулевое колесо и перемещайте его в осевом направлении. При необходимости отрегулируйте шарикоподшипники вала рулевой колонки затяжкой гайки (8 кгсм), предварительно разогнув усики стопорной шайбы.

Составить отчет о проделанной работе в установленной форме.

Обеспечение работы - автомобиль, домкрат, смазка ЛИТОЛ-24, тормозная жидкость, салидолонагнетатель, ветошь, набор инструмента.

Время выполнения: 4 часа.

|

|

| 1. Назовите возможные неисправности тормозной системы, их причины, признаки, способы обнаружения и устранения этих неисправностей.

2. Какова последовательность удаления воздуха из гидравлического привода тормозной системы?

|

Практическая работа №12

Составление кинематических схем приводов рабочих органов путевых и строительных машин

Цели и задачи практической работы

— закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач;

— овладение практическими приемами по соответствующей учебной дисциплине на современном уровне;

— развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов;

—составление кинематических схем приводов рабочих органов путевых и строительных машин

—.

Теоретическое обоснование работы

| Схема кинематическая (код вида схемы — К) — документ, содержащий в виде условных изображений или обозначений механические составные части и их взаимосвязи (рисунок 4).

|

| Рис. 5 — Структурная схема индивидуального привода планетохода с мотор-колёсами 1 — мотор-колесо; 2 несущая конструкция;

3 герметичные электроразъёмы; 4 — силовая кабельная сеть;

5 источник электроэнергии; 6 - коммутатор силовых цепей;

7 — блок управления; 8 подвеска подвески во внутреннюю полость колеса

|

Рис. 6 — Структурная схема современного вальцевого станка Рис. 6 — Структурная схема современного вальцевого станка

|

| Если на структурной схеме функциональные части изделия изображены в виде простых геометрических фигур, то внутрь этих фигур допускается вписывать наименования соответствующих функциональных частей изделия.

|

| ФУНКЦИОНАЛЬНАЯ КИНЕМАТИЧЕСКАЯ СХЕМА

На функциональной кинематической схеме (рисунок 7) изображают функциональные части изделия, участвующие в процессе, иллюстрируемом данной схемой, и связи между этими частями.

|

| Рис. 7 — Функциональная схема системы контроля усилия вытягивания заготовки

При составлении функциональных кинематических схем используются простые геомезрические фигуры. На функциональной кинематической схеме должны быть указаны наименования всех изображённых функциональных частей. Данные наименования по возможности следует располагать внутри соответствующих геометрических фигур.

|

| ПРИНЦИПИАЛЬНАЯ КИНЕМАТИЧЕСКАЯ СХЕМА

На принципиальной кинематической схеме представляется вся совокупность кинематических элементов и их соединений, предназначенных для осуществления, регулирования, управления и контроля заданных движений исполнительных органов; отражаются кинематические связи, предусмотренные внутри исполнительных органов, между отдельными парами, цепями и группами, а также связи с источником движения.

ПРАВИЛА СОСТАВЛЕНИЯ КИНЕМАТИЧЕСКИХ СХЕМ

|

| При выполнении кинематических схем следует использовать условные графические обозначения элементов, установленные ГОСТ 2.770 «Обозначения условные графические в схемах. Элементы кинематики», ГОСТ 2.721 «Обозначения условные графические в схемах.

Все составные части изделия на схеме следует изображать с использованием условных графических обозначений или упрощённо в виде конструкторских очертаний.

При составлении схемы действительное пространственное расположение составных частей изделия (установки) не учитывают или учитывают приближённо, но при этом соотношение размеров условных графических обозначений взаимодействующих элементов на схеме должно примерно соответствовать действительному соотношению размеров этих элементов в изделии. Повторяющиеся на схеме знаки, обозначающие одинаковые элементы, следует выполнять одинаково.

Условные графические обозначения элементов, устройств, функциональных групп и соединяющие их линии взаимосвязи следует распо

|

| лагать на схеме таким образом, чтобы обеспечивать наилучшее представление о структуре изделия и взаимодействии его составных частей.

При использовании условных графических изображений, для которых установлено несколько допустимых (альтернативных) вариантов выполнения, различающихся геометрической формой или степенью детализации, следует применять то изображение, которое наиболее полно соответствует виду и типу разрабатываемой схемы с учётом той информации, которую необходимо передать на схеме графическими средствами.

Валы, оси, стержни и т. п. на принципиальных кинематических схемах изображают сплошными основными линиями толщиной S; зубчатые колёса, червяки, звёздочки, шкивы и др. элементы, изображённые упрощённо в виде контурных очертаний, — сплошными линиями толщиной S/2; контур изделия, в который вписана схема, — сплошными тонкими линиями толщиной S/3; кинематические связи между сопряжёнными звеньями пары, вычерченными раздельно, - штриховыми линиями толщиной S/2.

Если элемент при работе изделия меняет своё положение, то на схеме допускается показывать его крайнее положение тонкими штрих- пунктирными линиями.

Если валы и оси при изображении на схемах пересекаются, то линии, изображающие их, в местах пересечения не разрывают.

Каждому кинематическому элементу, изображённому на схеме, присваивают порядковый номер, начиная от источника движения, или буквенно-цифровые позиционные обозначения, например, валам соответствует буквенный код — В, элементу механизма с гибкими звеньями (ремень, цепь) — Н, источнику движения (двигатель) — М, элементам зубчатых и фрикционных механизмов (зубчатое колесо, червяк и т. д.) — Т, муфтам — X.

Валы допускается нумеровать римскими цифрами, остальные элементы нумеруют только арабскими цифрами. Пример приведён на рисунке 8.

|

| Рис. 8 Кинематическая схема пластинчатого конвейера / - электродвигатель; 2 муфта; 3 редуктор; 4 — цепная передача;

5 тяговые звёздочки; / вал быстроходный;

II. III ~ валы промежуточные; IV вал тихоходный; V — вал приводной

|

| Элементы покупных или заимствованных механизмов (например, тормозов, вариаторов, редукторов, двигателей) не нумеруют, а порядковый номер присваивают всему механизму в целом (рисунок 8, поз. 3).

На принципиальной кинематической схеме допускается указывать предельные величины чисел оборотов валов, направления их вращения, наибольшие величины нагрузок основных ведущих элементов (рисунок 9), передаточные отношения основных элементов.

|

| Рис. 9 Пример принципиальной кинематической схемы: I — электродвигатель; 2, 3 — шкивы; 4 — подшипник;

5, 6. 7, 8, 9, 10, 11, 12,13 — зубчатые колеса; 14 — муфта

|

| Порядковый номер элемента проставляют на полке линии-выноски. Под полкой линии-выноски указывают основные характеристики и параметры кинематического элемента (см. рисунок 9). Для отдельных элементов механизмов допускается указывать следующие их параметры: шкив ременной передачи — диаметр; зубчатое колесо — число зубьев, модуль, направление и наклон зуба; червяк — модуль осевой, число заходов, направление и диаметр червяка; звёздочка цепной передачи — число зубьев, шаг цепи.

На рисунке 10 представлено изображение устройства механизма, включающего электродвигатель 1, цепную муфту 2, двухступенчатый цилиндрический редуктор 3. В состав редуктора входят косозубые цилиндрические зубчатые колёса 5, 6, 7, 9, установленные на быстроходном 1, промежуточном II и тихоходном III валах. В качестве опор валов редуктора используются радиально-упорные подшипники качения 4, 8, 10. На выходном участке тихоходного вала редуктора установлен шкив 11 клиноременной передачи с пятью ручьями.

|

| На рисунке 11 приведена кинематическая схема механизма, представленного на рисунке 10.

|

| Рис. 11 Кинематическая схема привода конвейера:

1 — электродвигатель; 2 — муфта компенсирующая нерасцепляемая (цепная); 3 — корпус редуктора; 4,8.10 —- подшипники качения радиально-упорные,

5, 6, 7, 9 — цилиндрические косозубые зубчатые колёса; 11 — шкив клиноременной передачи с пятью ручьями

|

| ПРИЛОЖЕНИЕ В

Контрольные вопросы

1. Какой документ называется «схема»?

2. Какая схема называется кинематической?

3. Каково назначение схемы?

4. На какие виды подразделяются схемы в зависимости от видов и связей элементов, входящих в состав изделия?

5. На какие виды подразделяются схемы в зависимости от назначения?

6. Что изображается на принципиальной схеме?

7. Каково назначение кинематической схемы?

8. Нужно ли соблюдать масштаб и пропорции в размерах при составлении кинематических схем?

9. Каковы правила выполнения нумерации элементов на кинематической схеме?

10. Необходимо знать условные обозначения, приведённые в таблице

|

Практическая работа № 13

Рис. 6 — Структурная схема современного вальцевого станка

Рис. 6 — Структурная схема современного вальцевого станка