Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И производство крупными партиями

Книга Тайити Оно «Производственная система Тойоты» имеет подзаголовок «Уходя от массового производства»*, но в книге не объяснено, что это значит. Хотя этот подзаголовок аргументирует правильный масштаб производственного менеджмента, позиция г-на Оно состоит в том, что производственная система Тойоты — это антипод американского массового производства. В предисловии к книге он пишет: «Появление такой системы было вызвано объективной необходимостью. Дело в том, что в послевоенный период японская автомобильная промышленность должна была отвечать новым условиям рынка, которые требовали производства широкой номенклатуры моделей автомобилей небольшими партиями».

Но так ли уж очевидно различие между этими двумя подходами? Цель американского массового производства — снизить не только трудозатраты на единицу продукции, но и полные затраты с учетом амортизации. Низкие цены в свою очередь стимулируют спрос, создавая предпосылки для массового производства и массовых продаж. С этой точки зрения у массового производства ощутимые преимущества, особенно с учетом специфики оснащения производства и штампов. Например, компания Volkswagen заработала очень много на производстве знаменитого «Жука» с незначительными изменениями в течение долгого времени. Аналогично компания Toyota Motor произвела автомобилей одной модели (Corolla) больше, чем любой автопроизводитель, и получила существенную прибыль. Однако необходимость массового (крупносерийного) производства иногда определяется характеристиками рынка, и не всегда предприятие имеет возможность выбирать. Хотя массовое производство порой называют «упреждающим» или «планируемым», оно по своей природе рискованно. Конечно, графики производства основываются на продажах в предыдущих периодах и исследованиях рынка, но реальный спрос часто сильно отличается от планируемого. Таким образом, предприятие может не иметь свободы выбора между малым, средним или массовым производством, так как оно не управляет рыночным спросом. Однако оно может выбирать между производством мелкими или крупными партиями.

Производство крупными партиями и массовое производство — это два совершенно разных направления (рис. 25). Производство мелкими партиями предпочтительно (даже в условиях массового производства), так как сокращает излишние запасы и облегчает управление ими. Даже если общий объем заказанной продукции велик, заказы можно выполнять вовремя малыми партиями без накопления излишков. С другой стороны, производство крупными партиями всегда приводит к чрезмерному запасу на период выполнения заказа независимо от общего спроса. Производственная система компании Toyota — прямая противоположность производства крупными партиями, а не массового про-

изводства, и именно поэтому снижение времени переналадки и установки занимает в ней важное место. К производству, основанному на заказах Производственный график компании Toyota, основанный на заказах, непосредственно соответствует действительному спросу. Когда спрос растет, рынок продаж развивается. В такие периоды упреждающее производство без потерь поддерживается спросом. Но при нормальных условиях рынка производство должно определять действительный спрос. Характеристики производства, основанного на заказах Массовое производство рискованно. В компании Toyota производство основано на подтвержденных заказах и нацелено на рынок, который требует быстрой поставки моделей широкого ассортимента, но в небольшом количестве. Система SMED обеспечила возможность многомодельности и вместе с производством малыми партиями облегчила производство небольших объемов продукции. Небольшие размеры партий и синхронизированный производственный поток по одному изделию значительно сократили время поставки. Главная трудность при производстве, основанном на заказах, заключается в изменениях спроса. Ежедневные изменения можно ис-

Сверхурочные. Между двумя сменами существуют 4-часовые перерывы, за которые можно удовлетворить рост спроса до 50 %. Дополнительные возможности и временные рабочие. В периоды среднего спроса многие рабочие обслуживают 10 станков, загруженных на 50 % своих возможностей. Когда спрос возрастает, нанимаются временные рабочие. Это позволяет загрузить оборудование на 100 % (когда каждый рабочий обслуживает по 5 станков). Конечно, для эффективной организации такой работы станки должны быть усовершенствованы так, чтобы даже временные рабочие могли успешно освоить их не более чем за 3 дня обучения. Итак, с колебаниями спроса можно справляться за счет гибкости производственных возможностей. Это вполне реально, так как компания Toyota использует на 20-30 % рабочих меньше, чем другие автопроизводители, и имеет большие резервные возможности в результате устранения потерь и совершенствования работы. Основанное на заказах производство для сезонного спроса В отличие от компании Toyota компания S Electric Company производит изделия на основании прогнозов будущего спроса. Она производит сезонные товары и останавливает производство на всю зиму, основываясь на результатах октябрьского прогноза спроса. После октября компания становится зависимой от колебаний рынка, поэтому часто должна поддерживать большие запасы продукции. Компания хотела перейти к производству, основанному на заказах, но было непонятно, как справляться с сезонными колебаниями спроса. Теперь продажи 70 % изделий, которые они производят, надежно планируются к концу октября. Объем производства на ноябрь, декабрь и январь основывается на заказах. Для удовлетворения изменений спроса компания внедрила систему SMED и значительно сократила цикл производства. Несколько наименований изделий теперь могут поставляться через 10 дней после получения заказа. В год, когда начались преобразования, лето выдалось очень жарким и метеорологи предсказывали суровую зиму. Другие компании сформировали большие запасы для удовлетворения ожидавшегося спроса. Когда же, вопреки прогнозам, последовала мягкая зима, они остались с нереализованными запасами готовых изделий. А в компании S Electric Company разница между планируемым и действительным производством составила 4 млрд. иен. Если бы компания работала по плану, у нее бы образовался значительный излишний запас, но поскольку она перешла к производству, основанному на заказах, она работала только с 10 %-ным запасом, достаточным для удовлетворения реального спроса. Соотношение между циклом производства и периодом удовлетворения заказов В главе 1 мы видели, что соотношение между периодом поставки и циклом производства очень важно. D (период между заказом и поставкой) должен быть больше Р (периода между первым и последним процессами производства): D> Р. Если продукция заказана за 10 дней до поставки, но ее производство занимает 20 дней, ее нельзя поставить вовремя. Для создания уверенности, что D всегда больше P, формируется дополнительный запас полуфабрикатов, используемый для поставок всех заказов менее чем за 20 дней. Как уже отмечалось, неправильное прогнозирование ведет к излишнему накоплению и межпроцессным запасам. Чтобы избежать этого, абсолютный цикл производства (от начала до окончания) Ро должен быть меньше D: D> Pq. Как правило, это достигается выравниванием и синхронизацией производства и устранением задержек.

Ускоренная поставка и производство, основанное на заказах Японский предприниматель переехал в Германию. Когда он зашел в магазин, чтобы купить шкаф для новой квартиры, ему сказали, что готовых шкафов нет, их делают по заказу и могут доставить в лучшем случае через 6 месяцев. На его вопрос, почему нельзя ускорить этот процесс, владелец магазина ответил: «Мои шкафы делаются на всю жизнь, а вы не можете подождать полгода?» Покупатель был поражен разницей между немецким и японским рынками. В США и Европе сроки поставки очень отличаются от японских. Например, в Англии поставка автомобиля Austin занимает от 6 ме-

Из-за недавнего роста курса иены автомобили в Японии стоят примерно на 500 иен меньше, чем японские автомобили в США. Даже в этом случае у компании Toyota очень хорошие продажи, которые обусловлены быстрой поставкой, низким расходом топлива и низкими затратами на обслуживание. Исследование рынка в США, проведенное компанией Toyota, показало, что именно эти свойства автомобиля важны для американских покупателей. Компания Toyota удовлетворяет экспортный спрос с помощью той же беззапасной производственной системы, что и внутри Японии. Например, автомобиль Celica по спецзаказу будет поставлен через 10 дней. Продавец информирует главный офис по продажам, который размещает заказ прямо в компании Toyota Motor. Там он вводится в компьютерную базу данных и передается на сборочный завод. Автомобиль изготавливается за 2 дня, 6 дней отводится на его доставку потребителю и еще остается 2 дня в резерве. Таким образом, потребители по всей Японии получают заказанные автомобили через 10 дней. Для стандартных моделей используется безотлагательная доставка.

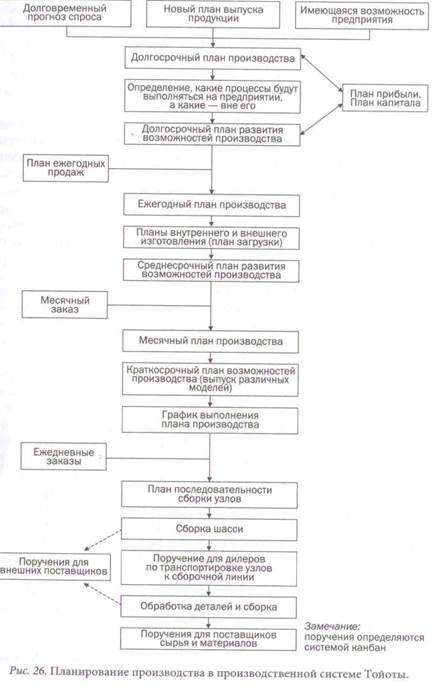

Точные исследования рынка Конечно, двухдневный цикл производства, упомянутый выше, не включает обработку сырья. Кузов, рама и другие части производятся согласно фиксированному графику производства. Два дня отводится на окраску и окончательную сборку, требуемые для выполнения полученного заказа. Именно поэтому очень важно уметь предсказывать с высокой точностью, сколько и каких видов машин понадобится. Дважды в год компания Toyota Motor опрашивает около 60 тыс. людей, чтобы выявить тенденции спроса, затрачивая на это около 120 млн. иен. Ежегодно проводятся еще 5-6 дополнительных опросов. Таким образом, годовой маркетинговый бюджет в 600-700 млн. иен позволяет компании Toyota формировать точные прогнозы рынка. Другой способ сбора данных — ежедневная информация о том, сколько автомобилей той или иной модели регистрируется японским управлением дорожного движения. На основе этой информации график производства можно изменять в любое время. Подобная практика подтверждает приверженность компании Toyota производству, основанному на заказе, и ее стремление производить только те автомобили, которые можно реализовать. Планирование производства, основанного на заказах Планирование производства нужно рассматривать с двух точек зрения. Первая — насколько точно можно спрогнозировать спрос? Вторая — насколько полно можно удовлетворить спрос при помощи планированиея производства? Если производство основано толь-f ко на прогнозах, эти требования удовлетворить легко. Если же целью является беззапасное производство, то планирование является очень сложным. Подход компании Toyota показан на рис. 26. Кроме того, важно скоординировать планирование производства с информационными системами. Показатели производства в годовом плане основываются на исследовании рынка. Месячный и недельный планы производства составляются на основе прогнозов, но дневные графики производства определяются только заказами. Потребители предпочитают быструю доставку продукции после заказа, но все производство требует больше времени, так что в действительности система компании Toyota — планирование, основанное на сочетании прогнозов и заказов. Когда годовые планы сверстаны, долгосрочные планы разделяются на месячные планы производства. Во многих компаниях изменение месячного графика допускается только в ограниченный период, после которого график фиксируется до установления следующего месячного плана. При таком подходе со временем могут накапливаться излишние запасы. Метод компании Toyota подобен описанному, но отличается большей точностью и гибкостью. При ежедневном планировании план настраивается более и более точно на полученные заказы. План последовательности производства или окончательной сборки ежедневно согласуется с заказами потребителей, а изменения передаются на предыдущие процессы через систему канбан.

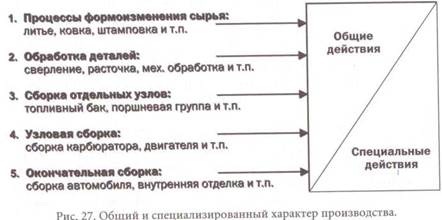

Начальные процессы, такие, как подготовка сырья, сверление, расточка и обработка на станке, одинаковы для всех моделей. По мере движения материала от обработки и сборки частей к сборке узлов и окончательной сборке продукции предпочтение потребителя к модели и цвету определяет специальные требования к частям. Однако важность производства, основанного на заказах, как показано на

рис. 27, начинает проявляться только на той стадии обработки, где нужно учитывать индивидуальные требования потребителей. Это включает, например, внешнюю окраску автомобиля и монтаж.

В целом компания Toyota интегрирует ожидаемое планирование производства с планированием, основанным на заказах, когда производственный процесс приближается к последним этапам сборки. Такое гибкое планирование, объединенное с ежедневной точной настройкой плана последовательности окончательной сборки, обеспечивает по-настоящему основанное на заказах производство, которое также удовлетворяет требования беззапасного производства. Система «Супермаркет» Производственную систему компании Toyota иногда сравнивают с супермаркетом. В работе супермаркета есть ряд преимуществ: здесь потребители (процессы) покупают, что им нужно и когда нужно; поскольку они могут подойти к полке и взять, что хотят, затраты на реализацию (менеджмент материалов) снижаются; наконец, полки пополняются тогда, когда продукция раскупается (взятые изделия), что позволяет видеть, сколько продукции взято, и избегать излишних запасов. Конечно, в супермаркете нет гарантии, что проданные сегодня продукты будут продаваться и завтра, так что некоторые продукты могут лежать на полках длительное время. Насколько актуальна эта проблема в компании Toyota? Для ответа на этот вопрос можно при-

В компании Toyota случайностям не место. Рабочие на участке Z, передав на сборку определенное количество деталей со своего процесса, получают для обработки это же количество деталей от предыдущего процесса, который, в свою очередь, от процесса, идущего перед ним, берет ровно столько же деталей, сколько было передано на участок Z и т.д. Некоторые знатоки говорят, что производственная система компании Toyota увеличивает запас незавершенного производства, так как запас незавершенных деталей резервируется на каждом процессе, чтобы удовлетворять нужды следующего процесса. Однако в действительности этот запас создается только для того, чтобы производить замену деталей в проданных изделиях, а не в тех, которые могут быть проданы. Здесь нужно сделать различие между запасом, создающимся в результате расхождения между прогнозом и реальным спросом, и запасом, временно накапливающимся как реакция на действительный спрос. Излишние запасы вряд ли возникнут, если детали будут обрабатываться в соответствии с действительным ежедневным спросом. Итак, важнейшее свойство системы «супермаркета» — запас расходуется и пополняется на основании реального спроса. Компания Toyota использовала эту концепцию для создания гибкой производственной системы, в которой следующие процессы получают детали от предыдущих, как покупатели в супермаркете. Такой принцип часто называют системой «вытягивания» или производством на основе заказов. Компания Toyota создала производство, основанное на заказах, и использует систему вытягивания для эффективного выполнения работы. Сравнение производственных систем Форда и Тойоты Когда г-на Оно попросили сравнить производственные системы Тойоты и Форда и сказать, какая компания имеет, по его мнению, доминирующее положение, он ответил: «В обеих системах ежедневно возникают новые разработки и улучшения, по- \ этому трудно провести сравнение, но мне кажется, что система компании Toyota особенно подходит для производства в период слабого роста». Как мы увидим, для такого заключения есть достаточно причин. Многие компании подобно компании Ford осуществляют массовый выпуск деталей большими партиями, чтобы избежать эффекта возрастания затрат из-за частых замен инструментов и настройки оборудования. Производственная система Тойоты основывается на противоположной точке зрения. На стр. 147 в книге «Производственная система Тойоты» г-н Оно отмечает: «Наш производственный девиз — небольшие поставки и быстрая наладка». Он также говорит, что беззапасный подход — другая важная особенность системы компании Toyota: «Даже если сегодня некоторые производители — к примеру, компания Volvo — практикуют сборку всего двигателя одним человеком, — это скорее исключение, а наиболее распространенной тенденцией является использование системы производственных потоков Форда или автоматизации. Хотя события, описанные Со-рэнсеном, происходили еще в 1910 г., с тех пор суть процесса изменилась незначительно. Производственная система Тойоты, так же, как и фордовская, основана на системе производственных потоков. Основное различие состоит в том, что если Со-рэнсен думал над решением проблемы складирования запчастей, Toyota просто ликвидировала склады»*. Три основных различия У компании Toyota есть три основные особенности, отличающие ее от компании Ford: небольшие размеры партий, производство смешанных моделей и постоянное выполнение операций по одному изделию, начиная от обработки и заканчивая окончательной сборкой. Производство крупными или мелкими партиями. Можно утверждать, что различие между компаниями Ford и Toyota состоит в том, что компания Ford производит немногие модели автомобилей в

Аналогично периоды быстрого или медленного роста происходят из-за изменения социальных обстоятельств практически без контроля компании. В период быстрого роста легко создать рынок продавца, но при медленном росте рынок определяют покупатели. Предприятия должны быть гибкими и готовыми удовлетворить новые запросы. Очевидно, у массового производства есть преимущества, такие, как быстрая окупаемость специальных или уникальных станков, инструментов и штампов, но ключевой вопрос — применять мелкие или крупные партии? Традиционно американские автопроизводители считают, что большие партии и планируемое массовое производство позволяют получить существенную экономию затрат. Подобный подход приводит: • к наличию больших запасов готовой продукции (что вызвано • к накоплению объема незавершенного производства между Хотя эти явления часто усиливаются в периоды медленного роста, их терпят по ряду причин. Во-первых, крупные партии снижают задержки из-за замены инструментов и штампов; во-вторых, они облегчают разделение труда и снижают трудовые и другие затраты; в-третьих, разделение труда дает возможности найма низкоквалифицированных рабочих, что при условии снижения себестоимости продукции способствует увеличению потребления продукции. Все эти доводы, однако, терпят крах, когда время замены инструментов и наладки снижается благодаря системе SMED. Добавим, что даже при производстве мелкими партиями многие функции становятся общими для нескольких продуктов или процессов. При условии, что небольшие партии в совокупности составляют большие объемы производства, разделение труда продолжает поддерживаться, что дает возможность привлекать неопытных рабочих. Небольшие партии также способствуют сокращению цикла производства и снижению необходимости упреждающего производ- ства. При этих условиях становится возможным производить продукцию на основе действительного спроса. Использование производства смешанных моделей в сборочном процессе. Самые первые автомобили были произведены, вероятно, штучно небольшой группой рабочих. Конвейерное выполнение операций сборки в компании Ford по одному изделию сделало возможным разделение труда, но оно основывалось на производстве крупными партиями. Например, 200 тыс. автомобилей модели X изготовляются в начале месяца, затем 300 тыс. автомобилей модели Y — в середине месяца и 400 тыс. автомобилей модели Z — в конце. В компании Toyota, однако, выровненное производство смешанных моделей приводит к последовательности окончательной сборки в 2Х 3Y 4Z, которая повторяется в течение дня. Смешанное производство устраняет накопление незавершенного производства за счет использования небольших партий. Оно быстро реагирует на изменение спроса и облегчает планирование, предоставляя информацию в начале процесса, какова будет средняя загрузка. Устойчивая последовательность операций от обработки деталей до сборки. Сборка в компании Ford выстроена в поток единичных изделий, но детали и узлы, подаваемые на сборку, производятся исключительно крупными партиями. В компании Toyota и сборка, и обработка деталей осуществляются в потоке единичных изделий. Например, сварка рамы или механическая обработка деталей. Более того, компания Toyota применяет комплексную систему, в которой различные детали поступают прямо на окончательную сборку. Все детали, изготовляемые на заводе или поставляемые извне, производятся мелкими партиями и создают единый поток единичных изделий. Это — фундаментальный принцип системы Тойоты и ее существенное отличие от системы Форда. В табл. 4.4 обобщаются различия в системах Тойоты и Форда. • Компании Ford и Toyota используют поток единичных изделий на сборке. • Однако компания Ford выпускает немного моделей автомобилей крупными партиями с простой последовательностью моделей на сборке. Компания Toyota производит много моделей малыми партиями, на сборке используется принцип смешанного производства. • Сборка и производство деталей в компании Ford разделены, а в

Глава 5 МЕХАНИЗМ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ УЛУЧШЕНИЕ ПРОЦЕССА: УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫМ ГРАФИКОМ И ПРИНЦИП «ТОЧНО ВОВРЕМЯ»

• В компании Ford поток единичных изделий используется только на сборке, а детали обрабатываются крупными партиями. В компании Toyota и сборка, и обработка производятся мелкими партиями. Система компании Toyota не противопоставляется системе компании Ford. Скорее это постепенное улучшение — система приспособлена к японскому рынку за счет массового производства небольшими партиями с минимальными запасами. Это принципиальные особенности производственной системы компании Toyota. Основа их достижения — внедрение системы SMED, позволяющей снизить время переналадки и обеспечить производство небольшими партиями. Выводы Главная цель производственной системы Тойоты — выявлять и устранять потери и снижать затраты. Запасы ликвидируются обнаружением и исправлением скрытых причин, которые их порождают. Производство на основе заказов, или ориентация на спрос, а не прогнозное или упреждающее производство, помогает управлять этими условиями. Другая важная с точки зрения операций стратегия — отделение рабочего от станка, предавтоматизация для обеспечения многостаночной работы. Производственный процесс состоит из операций обработки, контроля, транспортировки и хранения, но только обработка добавляет ценность. Это очень хорошо усвоено в компании Toyota, где снижение затрат за счет устранения потерь, особенно потерь от перепроизводства, является главной целью. Контроль, транспортировка и особенно хранение, или практика накопления запасов, считаются потерями и устраняются где только возможно. Многие считают самой важной особенностью производственной системы Тойоты принцип «точно вовремя» (just-in-time), но в действительности это не более чем стратегия достижения беззапасного производства. Важными концепциями в производственной системе Тойоты являются управление графиком работ и управление нагрузкой. Управление графиком обеспечивает своевременность изготовления продукции. Управление нагрузкой обеспечивает саму возможность выпуска продукции за счет поддержания баланса между производственными возможностями и нагрузкой. Вот иллюстрация этому: если вы не явитесь на вокзал вовремя, то опоздаете на поезд (управление графиком), но даже если вы придете вовремя, все равно не сможете сесть на поезд, если он уже полон (управление нагрузкой).

Планирование производства Обычно планирование производства проходит три стадии: • основной график — долгосрочный (двухлетний, ежегодный • промежуточный график — ежемесячный; • детализированный график — реальная последовательность про Основной график компании Toyota базируется на глубоком исследовании рынка (см. главу 4, с. 142) и устанавливает примерные объемы производства. Общие ежемесячные объемы производства предоставляются заводам и поставщикам комплектующих за два месяца до начала производства и затем подтверждаются через месяц. Эти окончательные объемы используют для составления детальных недельных и ежедневных производственных графиков и выравнивания производства. Примерно за две недели до начала производства каждой линии предоставляются проектные дневные объемы производства по каждой модели автомобиля. Детальный производственный график с имеющимися дневными изменениями направляется на выход линии окончательной сборки для согласования графика с действительными заказами. Изменения сообщаются по линии через систему канбан. Гибкость детального графика — это особенность, отличающая систему производственных графиков компании Toyota от других. Изо дня в день в график могут быстро и легко вноситься точные изменения.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1287; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.9.236 (0.056 с.) |

Американские рынки, с другой стороны, требуют массового производства меньшего числа типов продукции. Производственная система и система менеджмента компании Toyota стали результатом процесса проб и ошибок в конкуренции с массовым производством, уже установившимся в автомобильной промышленности США и Европы.

Американские рынки, с другой стороны, требуют массового производства меньшего числа типов продукции. Производственная система и система менеджмента компании Toyota стали результатом процесса проб и ошибок в конкуренции с массовым производством, уже установившимся в автомобильной промышленности США и Европы.

ключать с помощью выравнивания загрузки мощностей (см. главу 7); однако ежемесячные и годовые колебания следует учитывать без использования запаса для выравнивания полной годовой загрузки. Для реагирования на сезонные колебания спроса компания Toyota устанавливает основные производственные возможности на уровень минимального спроса и справляется с пиками спроса за счет дополнительной загрузки оборудования и сверхурочных работ временных рабочих. Эти способы функционируют следующим образом.

ключать с помощью выравнивания загрузки мощностей (см. главу 7); однако ежемесячные и годовые колебания следует учитывать без использования запаса для выравнивания полной годовой загрузки. Для реагирования на сезонные колебания спроса компания Toyota устанавливает основные производственные возможности на уровень минимального спроса и справляется с пиками спроса за счет дополнительной загрузки оборудования и сверхурочных работ временных рабочих. Эти способы функционируют следующим образом.

сяцев до года. В США специально заказанного автомобиля GM или Ford вы должны ждать 3-6 месяцев. Однако всем нравится быстрая доставка заказанных товаров.

сяцев до года. В США специально заказанного автомобиля GM или Ford вы должны ждать 3-6 месяцев. Однако всем нравится быстрая доставка заказанных товаров.