Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Геометрические параметры режущей части сверлаСодержание книги

Поиск на нашем сайте

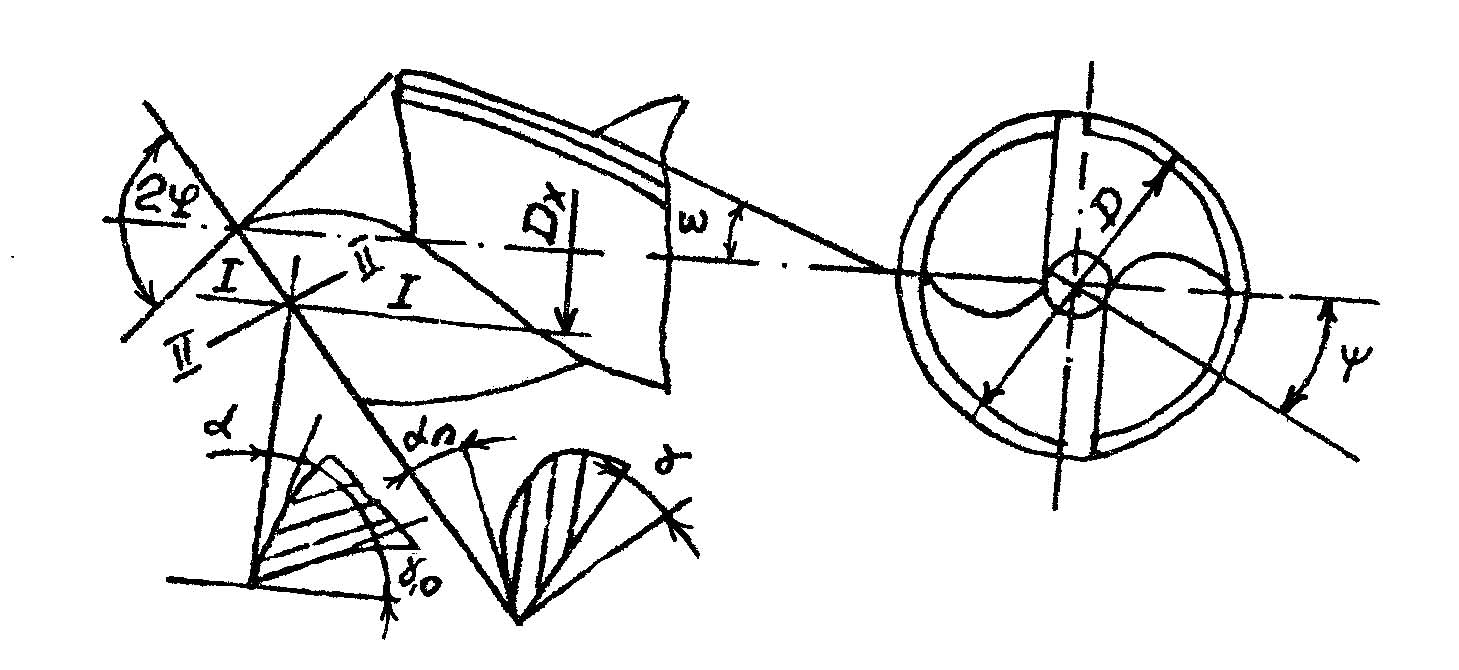

Геометрия сверла характеризуется следующими основными углами: передним углом γ, задним углом α, углом наклона винтовой канавки ω, углом наклона поперечной кромки Ψ и углом при вершине сверла 2φ, которые представлены на рис. 3. Задний угол α образован касательной к задней поверхности в рассматриваемой точке и касательной в той же точке к окружности вращения этой точки вокруг оси сверла. Этот угол измеряется в плоскости I - I, направленной по касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

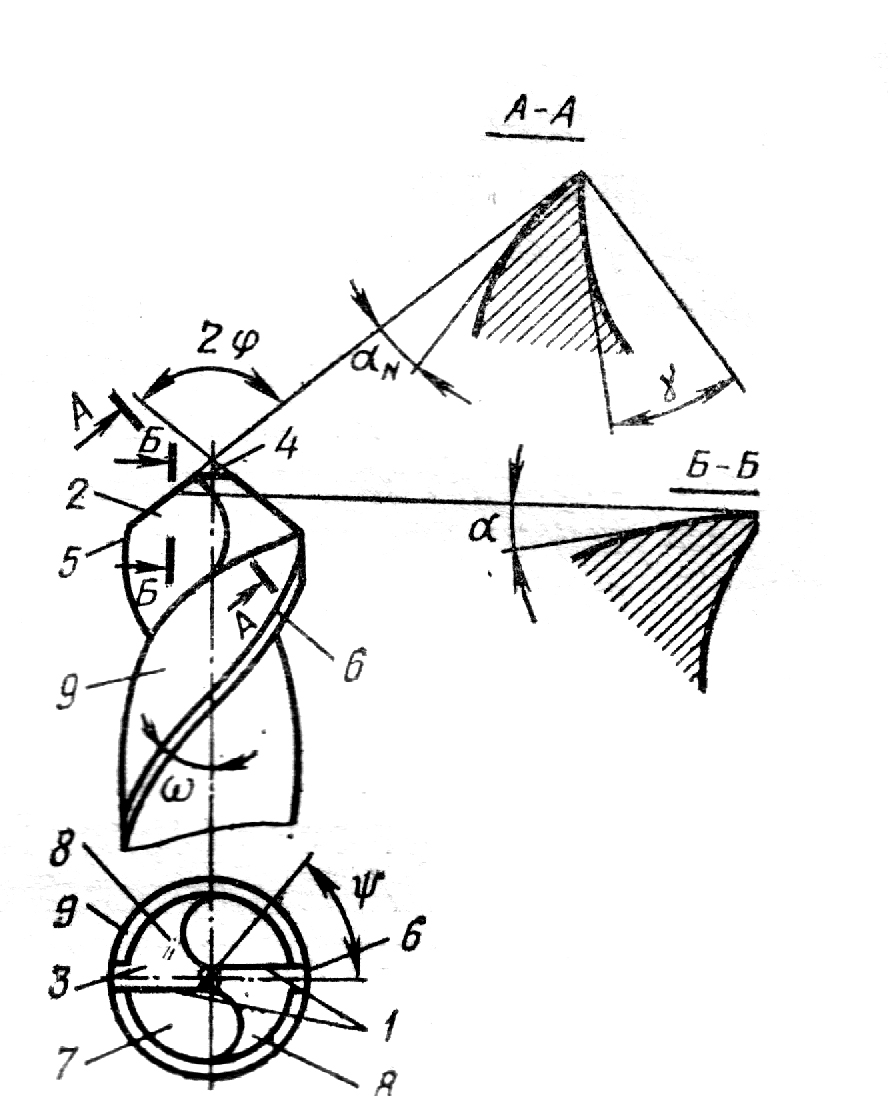

Рис. 2.Основные элементы режущей части сверла. 1 - главные режущие кромки; 2 - передняя поверхност; 3 – главная задняя поверхность; 4 - поперечная режущая кромка; 5 –вспомогательная режущая кромка; 6 - вспомогательная задняя поверхность; 7 - канавка зуб сверла; 8 -зуб; 9 -спинка зуба.

Величина заднего угла изменяется вдоль режущих кромок, причем на периферии сверла задний угол минимальный, а в центре - максимальный.

Рис. 3. Геометрические параметры режущей части сверла Передний угол γ рассматривается в плоскости II - П. Передним углом называется угол между касательной к передней поверхности в рассматриваемой точке вращения и режущей кромки вокруг оси сверла (поверхности резания). Так как передняя поверхность сверла является винтовой, то величина передних углов для различных точек режущего лезвия сверла непостоянна. Наибольшее значение имеет передний угол для периферийной точки режущей кромки, наименьшее - в точках, лежащих ближе к центру сверла. В таблице 7 приведены углы свёрл при вершине в зависимости от твердости обрабатываемого материала.

Таблица 7 - Углы при вершине свёрл

Угол наклона поперечной кромки ТИПЫ СВЕРЛ По конструкции и назначению сверла делят на перовые, пушечные, ружейные, спиральные, центровочные. Различные типы сверл показаны на рис. 4.

Ружейные и пушечные сверла применяют для сверления глубоких отверстий (L 1> 5D),центровочные сверла применяют для центрования отверстий в торцах заготовок. Сверла для кольцевого сверления используют при обработке отверстийбольших диаметров (свыше 75-80 мм). Отличительной особенностью сверления является постоянная глубина резания t для заданного сверла, а именно: t= где D – диаметр сверла в мм.

Рис. 4.Типы специальных сверл: а- центровочное; б- шнековое; в- ружейное; г- кольцевого сверления. При рассверливании: t= где D b - диаметр рассверливаемого отверстия в мм. Каждая главная режущая кромка испытывает действие равнодействующей силы Р, приведенной к точке А (рис. 5). Для упрощения исследований и расчетов при сверлении раскладываем силу Р на три составляющие: PZ, Py, Px. Равнодействующая сила (осевая) Р0 равна сумме сил, действующих вдоль сверла P0=2Px+Pn где Р n - сила, действующая на поперечную кромку (составляет около 50 % общего усилия подачи); Р0 - осевая сила или сила подачи. При условии симметричности заточки режущих кромок радиальные силы Ру взаимно уравновешиваются. Пара тангенциальных сил резания Р zи силы трения по ленточкам сверла, трения на поперечной кромке и силы трения стружки о сверло и обрабатываемую поверхность провоцируют возникновение суммарного крутящего момента.

Риc. 5. Схема действия сил на сверло Экспериментальные исследования показывают, что 80 % общего момента сопротивления резанию приходится на долю режущих кромок, 8 % - на поперечную кромку, 12 % - на трение стружки о сверло и стенки отверстия и сверло своими ленточками об обработанную поверхность. Осевая сила Р0 и крутящий момент Мкрпри сверлении рассчитываются по следующим эмпирическим формулам: P0=СрDнxрSур, Мкр=СмDхмнSум, где Ср, См - коэффициенты, учитывающие свойства обрабатываемого материала и условия резания; Хр, Ур, Хм, Ум - показатели, учитывающие степень влияния диаметра сверла Dн и подачи S на силу Р0 и момент Mкр соответственно. Для учета конкретных особенностей процесса в данные формулы могутбыть введены дополнительные поправочные коэффициенты. Экспериментальные исследования силовых зависимостей процесса сверления в данной работе проводятся для стали 40.

Эффективная мощность резания при сверлении определяется по формуле: Nсв= где Мкр - крутящий момент в н.м.; n - частота вращения инструмента в об/мин.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 2646; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.40.140 (0.008 с.) |

равен 550

равен 550