Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Охрана труда и Техника безопасностиСтр 1 из 10Следующая ⇒

СОДЕРЖАНИЕ

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ а) основная: 1. Материаловедение: Учебник для вузов /Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; Под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2013. – 648 с. 2. Технология конструкционных материалов [Текст]: учеб. пособие для вузов / Т. В. Чижикова, Б. А. Матюшкин; Под ред. Т. В. Чижиковой. - М.: КолосС, 2011. - 375 с. - (Учеб. и учеб. пособия для студентов вузов). - ISBN 978-5-9532-0731-7 3. Виртуальный лабораторный практикум по курсу " Материаловедение " [Текст]: учебное пособие для вузов / Г. В. Алексеев, И. И. Бриденко, С. А. Вологжанина. - СПб.:Лань, 2013. - 208 с. - ISBN 978-5-8114-1516-8 4. Материаловедение для транспортного машиностроения: учебное пособие для вузов / Э. Р. Галимов [и др.]. - СПб.: Лань, 2013. - 448 с. - ISBN 978-5-8114-1527-4 5. Материаловедение: учебник для бакалавров / Г. Г. Бондаренко, Т. А. Кабанова, В. В. Рыбалко; Под ред. Г. Г. Бондаренко. - 2-е изд. - М.: Юрайт, 2012. - 359 с. - ISBN 978-5-9916-1587-7 6.Оборудование и основы технологии сварки металлов плавлением и давлением [Текст]: учебное пособие для вузов / Г. Г. Чернышов [и др.]; под ред.: Г. Г. Чернышов а и Д. М. Шашина. - СПб.: Лань, 2013. - 464 с. - ISBN978-5-8114-1342-3 7.Изучение оборудования для газовой и электродуговой сварки [Текст]: лабораторный практикум / Д. А. Шанаева, А. Х. Абаев. - Владикавказ: ФГОУ ВПО "Горский госагроуниверситет", 2010. - 44 с. б) дополнительная: 1. Грановский Г.И., Грановский В.Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. – М.: Высш. шк., 1985. – 304с., ил.

2. Материаловедение на автомобильном транспорте [Текст]: учебник для вузов, обуч. по напр. подготовки бакалавров / П. А. Колесник, В. С. Кланица. - 6-е изд., стер. - М.: Академия, 2014. - 320 с. - (Высшее профессиональное образование: Бакалавриат). - ISBN 978-5-4468-0473-3

3. Технология конструкционных материалов и материаловедение [Учеб. для немашиностроит. спец. вузов] / М. Х. Дриц, М. А. Москалев. - М.: Высш. шк., 1990. - 446с 4. Материаловедение (строение металлов, кристаллизация, термическая и химико-термическая обработка сплавов) [Текст]: учебное пособие / С. О. Цориев. - Владикавказ: ФГОУ ВПО "Горский госагроуниверситет", 2010. - 168 с. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПУСК СТАНКА БЕЗ РАЗРЕШЕНИЯ МАСТЕРА ВОСПРЕЩЕН!!! ЛАБОРАТОРНАЯ РАБОТА № 14 МЕТАЛЛОРЕЖУЩИЕ СТАНКИ. Цель работы: 1. Изучение типов станков. 2. Изучение устройства токарно-винторезного станка. 3. Освоить основные работы на станках. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ СУЩНОСТЬ ПРОЦЕССА ТОКАРНОЙ ОБРАБОТКИ Токарная обработка является одним из наиболее распространѐнных методов обработки резанием. Сущность токарной обработки заключается в снятии с поверхности заготовки слоя металла (припуска) с помощью специального инструмента (резца) для получения детали с данными размерами и шероховатостью поверхности. Станки токарно-винторезные Наиболее распространённым токарно-винторезным станком является станок 16К20П (рис. 18)

Рис. 18 Токарно-винторезный станок 16К20П

Приложение I Таблица1. Основные характеристики токарно-винторезных станков

В общегосударственной единой системе (ЭНИМС) станки разделяются на 10 групп и 10 типов. В группы объединены станки одинаковые или схожие по технологическому методу обработки. Типы характеризуют их назначение, степень автоматизации, компоновку.

Типы и группы металлорежущих станков

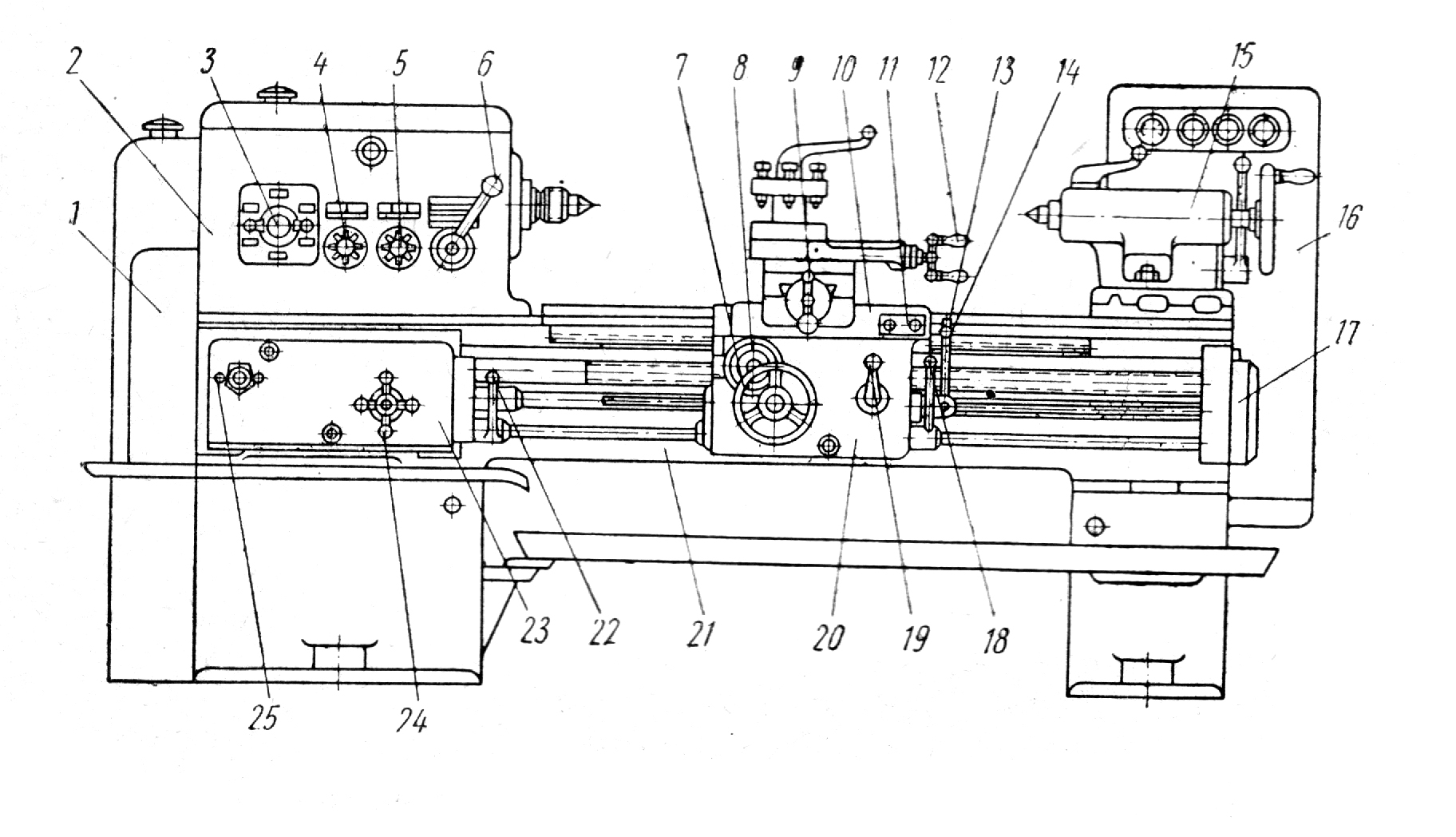

Разновидности токарных станков отражены в табл. 1. Таблица 1 Таблица 2 ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК. Типичный токарно-винторезный станок 16К20 завода "Красный пролетарий" показан на рисунке 2. Основные узлы станка: станина 21, передняя бабка с коробкой скоростей 2, задняя бабка 15, коробка подач 23, суппорт 10 с фартуком 20, привод быстрых перемещений суппорта 17, гитара со сменными колесами 1, шкаф с электрооборудованием 16. У многих моделей универсальных токарных станков отсутствуют привод быстрых перемещений суппорта и шкаф с электрооборудованием.

Рис. 1. Токарно-винторезный станок

Станина служит для установки на ней всех остальных узлов станка. Станина имеет две ножки (тумбы). Станины изготовляют обычно из серого чугуна. На верхней части станины предусмотрены направляющие, по которым перемещаются каретка суппорта и задняя бабка. Передняя бабка представляет собой коробку скоростей, неподвижно закрепленную на станке и предназначенную для вращения обрабатываемой детали с разной скоростью. Важной частью передней бабки служит шпиндель, представляющий собой стальной пустотелый вал, установленный в подшипниках. На наружном конце шпинделя имеются посадочные поверхности для установки патрона или планшайбы. Коническое отверстие в переднем конце шпинделя служит для установки хвостовика центра в случае обработки деталей в центрах. Сквозное отверстие в шпинделе используется для размещения длинных заготовок (прутков) и удаления из шпинделя центров.

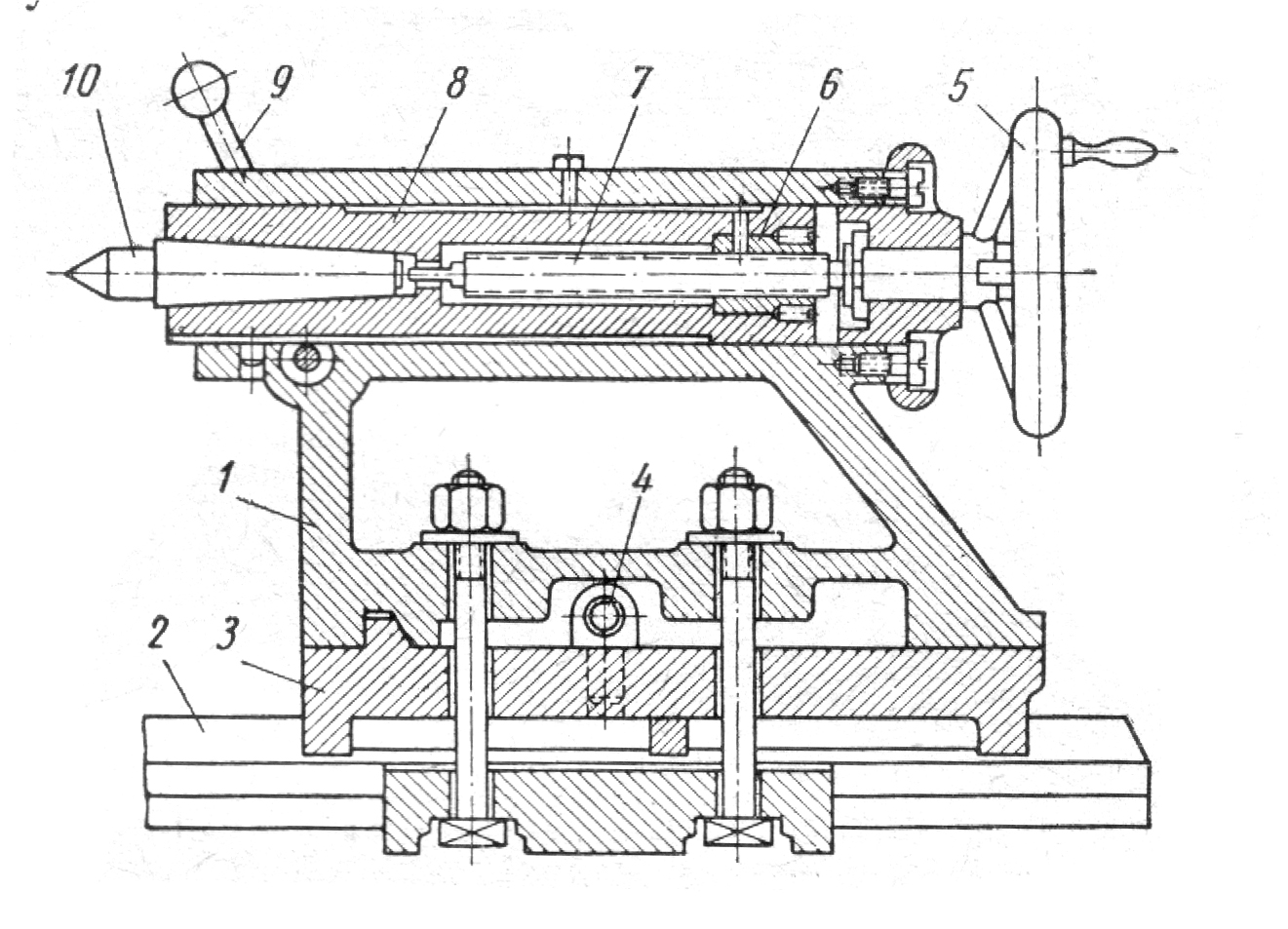

Задняя бабка (рис. 2) поддерживает правый конец длинных заготовок при помощи центра 10, служит для крепления инструмента (сверла, зенкера, развертки) при обработке отверстий, а также используется при обточке конических поверхностей. Центры и инструменты устанавливают в пиноли 8. Осевое перемещение пиноли осуществляют маховиком 5 при помощи винта 7 и гайки 6. Пиноль закрепляют в требуемом положении рукояткой 9. Для обточки конусов корпус 1 смещают винтом 4 по направляющим нижней пли ты 3 в поперечном направлении. Заднюю бабку можно перемещать по направляющим станины 2 и закреплять в определенном месте болтами с гайками и планкой.

Рис. 2. Задняя бабка токарного станка

Рис. 3. Суппорт токарно-винторезного станка

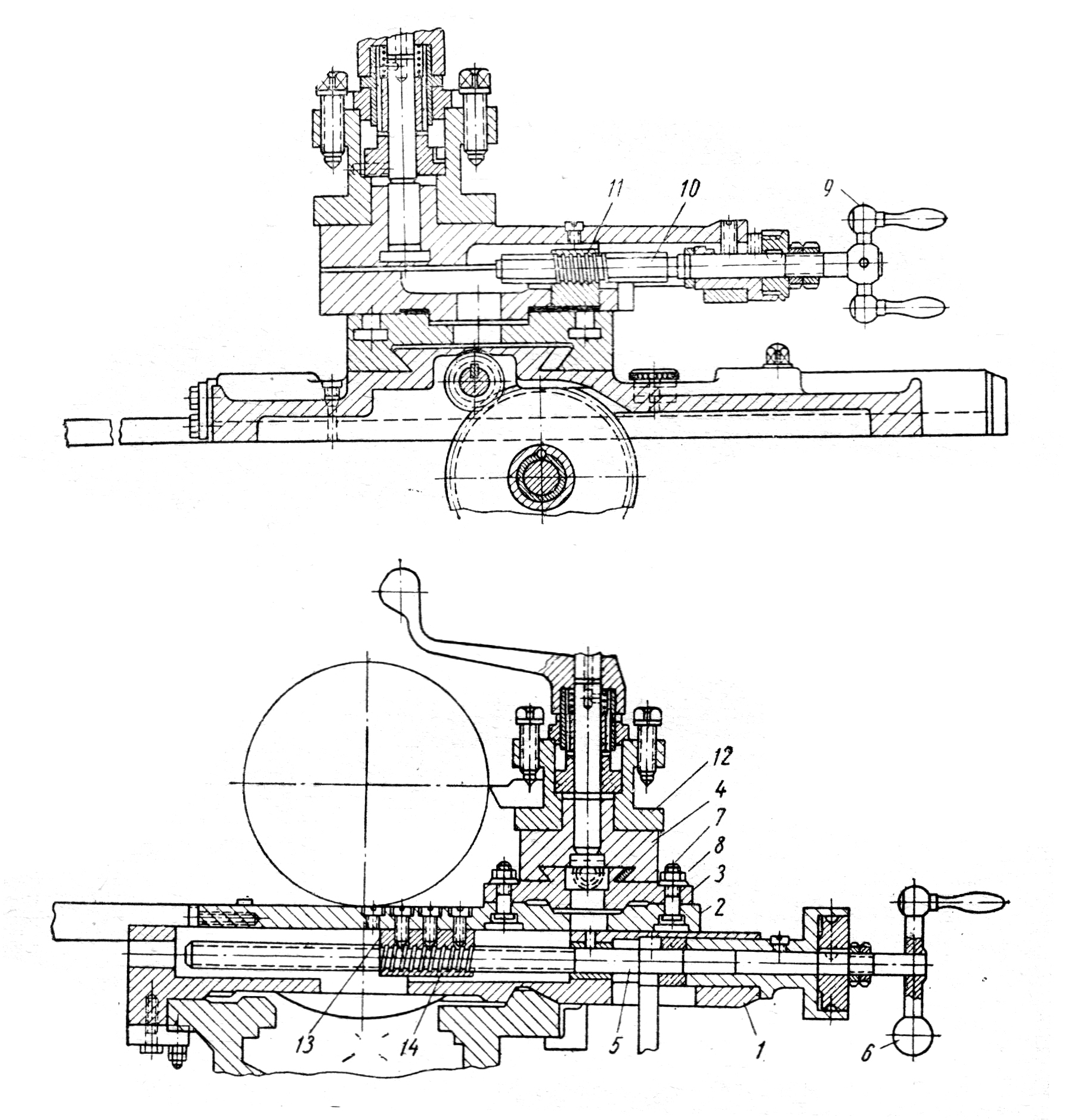

Коробка подач служит для получения различных по величине подач. Коробка подач получает движение от шпинделя станка через механизм гитары со сменными зубчатыми колесами. От коробки подач движение передается ходовому валику или ходовому винту. Суппорт (рис. 3) предназначен для закрепления и подачи режущего инструмента. Он состоит из четырех основных частей: каретки (нижних салазок) 1, нижней части 2, средней поворотной части 3 и верхней части (верхних салазок). Каретка 1 перемещается в продольном направлении по направляющим станины как механически (от ходового винта или ходового вала), так и вручную. Нижняя часть суппорта 2 перемещается по направляющим каретки в поперечном направлении также механически и вручную. Механический привод суппорта осуществляется от фартука через зубчатые колеса на поперечный винт каретки 5, а ручное перемещение — посредством рукоятки 6. Среднюю часть суппорта 3 можно поворачивать относительно нижней части в обе стороны на угол 45° и закреплять в требуемом положении двумя болтами 7 и гайкой 8. Поворот суппорта используется при обтачивании конусов. Верхняя часть суппорта 4, несущая резцовую головку 12, перемещается только вручную по направляющим средней части суппорта 3 от рукоятки 9 с помощью винта 10 и гайки 11. Благодаря независимому перемещению каждой из основных частей суппорта режущему инструменту можно сообщать продольное, поперечное и криволинейное движение, а также движение под углом (для точения на конус). Гайка ходового винта нижней части поперечного суппорта сделана разрезной и состоит из двух половинок 13 и 14.

Фартук прикреплен к нижней части суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового вала в поступательное движение подачи суппорта. Управление станком (рис. 1) осуществляется посредством рукояток, маховичков и других органов управления, перечень которых приводится ниже: 3,6 — рукоятки переключения скоростей; 4 — рукоятка переключения звена увеличенного шага; 5 — «грибок» управления для нарезания правых и левых резьб; 7 — маховичок ручного продольного перемещения суппорта; 8 — ползунок с пуговкой для включения и выключения реечной шестерни фартука; 9 — рукоятка ручного поперечного перемещения суппорта; 11 — кнопочная станция; 12 — рукоятка ручного перемещения верхней части суппорта; 13 — кнопка включения быстрых перемещений суппорта; 14 — рукоятка включения, выключения, реверсирования продольной и поперечной подач суппорта; 18, 22 — рукоятки включения, выключения и реверса шпинделя; 19 — рукоятка включения маточной гайки фартука; 24, 25 — рукоятки управления коробкой подач. Токарно-винторезный станок 16К20 предназначен для точения различных деталей и нарезания резьб. Станок обычно применяется в единичном и мелкосерийном производствах. Характеристика станка: наибольший диаметр заготовки над станиной 400 мм и под суппортом 200 мм; наибольший диаметр обрабатываемого прутка, проходящего через отверстие в шпинделе, 50 мм; расстояние между центрами 710, 1000, 1400 и 2000 мм; число значений частот вращения шпинделя 22, пределы частот вращения шпинделя 12,5... 1600мин-1; пределы продольных передач 0,05...2,8 мм/об; поперечных 0,025...1,4 мм/об; шаги нарезаемой резьбы: метрический 0,5...112 мм, дюймовый 0,5...56 ниток на 1", модульной 0,5...112 мм, питчевой — 56...95 питча. Движение коробке скоростей передается от электродвигателя N = 10 кВт, п= 1460 мин -1 через клиноременную передачу шкивами диаметров 148 и 268 мм. Муфта Mi служит для включения прямого и обратного вращения шпинделя. Цепь движений в коробке скоростей может быть записана следующим образом. Цепь прямого хода без перебора nшп=1460 мин -1 Число скоростей 1 Всего 12 Всего станок 16К20 имеет 24 частоты вращения, но поскольку значения 500 и 630 мин-1 повторяются дважды, то считается, что шпиндель имеет 22 частоты вращения. Для получения на металлорежущем станке деталей необходимой формы и размеров, его рабочим органам сообщается определённый ком- плекс согласованных друг с другом главных и вспомогательных движений. Главным движением у токарного станка является вращение шпинделя с закреплённой обрабатываемой деталью. Движение подачи – поступатель- ное перемещение суппорта с резцом.

К вспомогательным движениям относятся движения, связанные с установкой и креплением заготовки и инструмента, подводом или отводом суппорта, задней бабки, с настройкой режимов резания и др. Кинематика станков.

Кинематическая схема станка – изображение с помощью условных обозначений взаимосвязи отдельных элементов и механизмов станков, участвующих в передаче движений различным органам. Связи могут составлять одну кинематическую пару (например, передача двумя шестернями, передача с помощью винта и гайки и т. д.) или же кинематическую цепь. 2.1 Виды схем. В металлорежущих станках в зависимости от типа устройства (механического, электрического, гидравлического пневматического) применяются следующие основные схемы (по ГОСТ 2.701-84): кинематические, электрические, гидравлические, пневматические и комбинированные. В редких случаях в металлорежущих станках применяются другие схемы. В зависимости от назначения схемы также делят на (по ГОСТ 2.701-84): структурные, функциональные, принципиальные (полные), соединений (монтажные), подключения, общие, расположения, объединенные.

2.2 Назначение схем. Назначение схем зависит от их типа. Принципиальные схемы обеспечивают полное представление о работе механизма, о сопрягаемых частях. Схемы соединений служат при монтажных и ремонтных работах. Функциональные предназначены обеспечивать представлении о функционировании механизма.

2.3 Правила выполнения схем. Количество схем на изделие (установку) должно быть минимальным, но в совокупности они должны содержать сведения в объеме, достаточном для проектирования, изготовление, эксплуатации и ремонта изделия (установки). Между схемами одного комплекта конструкторских документов на изделие (установку) должна быть установлена однозначная связь, которая обеспечила бы возможность быстрого отыскания одних и тех же элементов (устройств), связей или соединений на всех схемах данного комплекта. Схемы выполняют без соблюдения масштаба, действительное пространственное расположение составных частей изделия (установки) не учитывают или учитывают приближенно. Графические обозначения элементов (устройств, функциональных групп) и соединяющие их линии связи следует располагать на схеме таким образом, чтобы обеспечить наилучшее представление о структуре изделия и взаимодействия его составных частей.

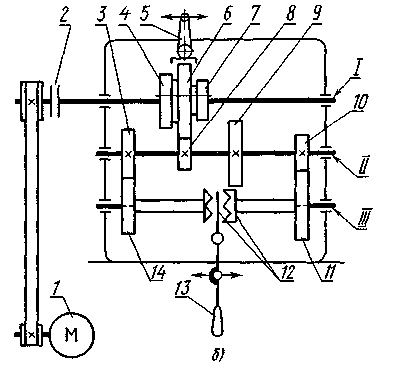

2.4 Чтение схем. Чтение схем необходимо начинать с чтением паспорта, ознакомлением с названием и назначением данного устройства. Чтение кинематических схем при рассмотрении главного движения металлорежущих станков обычно начинается с электродвигателя, клиноременную передачу, коробку скоростей и заканчивается шпинделем. Движения подачи и вспомогательные движения читаются аналогично. Разберем кинематическую схему механизма коробки скоростей токарного станка (см. рис. 1) Известно, что коробка скоростей предназначена для передачи шпинделю станка нескольких различных скоростей вращения. Рассматривая схему и сопоставляя ее при необходимости с аксонометрическим изображением (рис 3, а), можно видеть, что механизм коробки скоростей состоит из трех валов, пронумерованных римскими цифрами /, II и III, блока зубчатых колес 4, 6 и 7, который может перемещаться вдоль вала / по направляющей шпонке, зубчатых колес 3, 8, 9, 10, глухо насаженных на вал //, зубчатых колес 11, 14, свободно вращающихся на валу III, являющемся шпинделем станка, двусторонней кулачковой муфты 12, расположенной между зубчатыми колесами 11 и 14, рукоятки 5 и рычага 13.

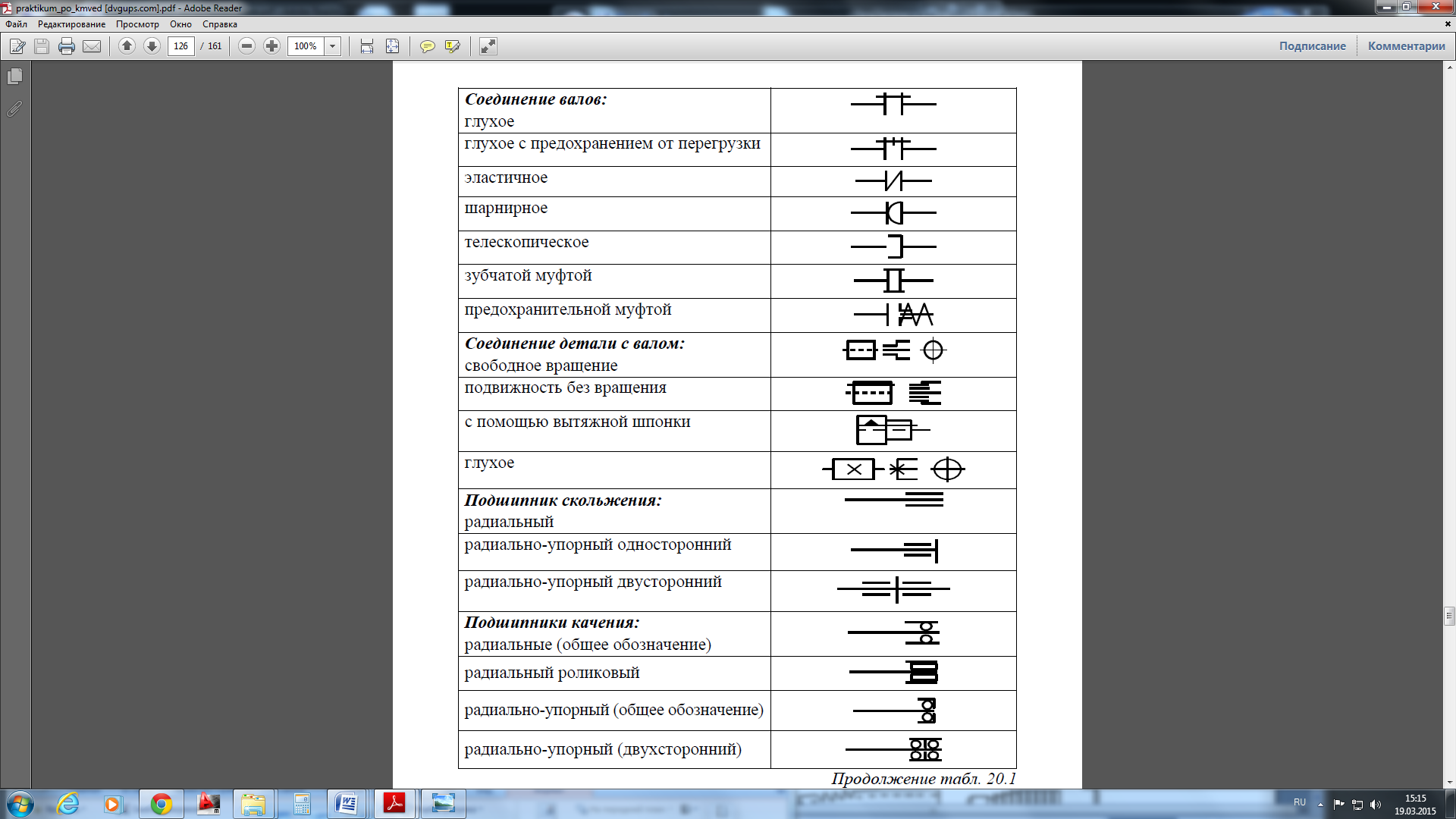

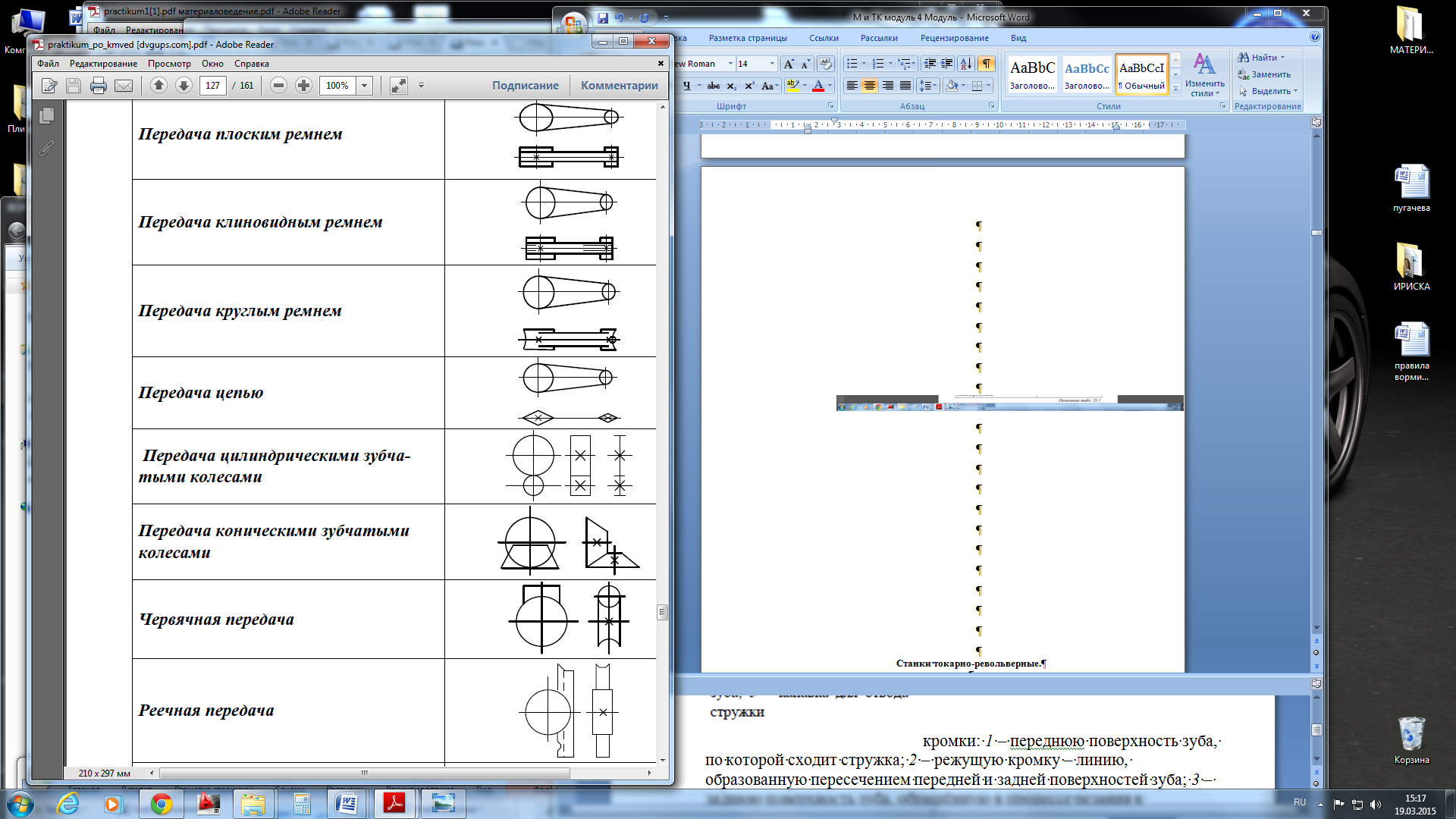

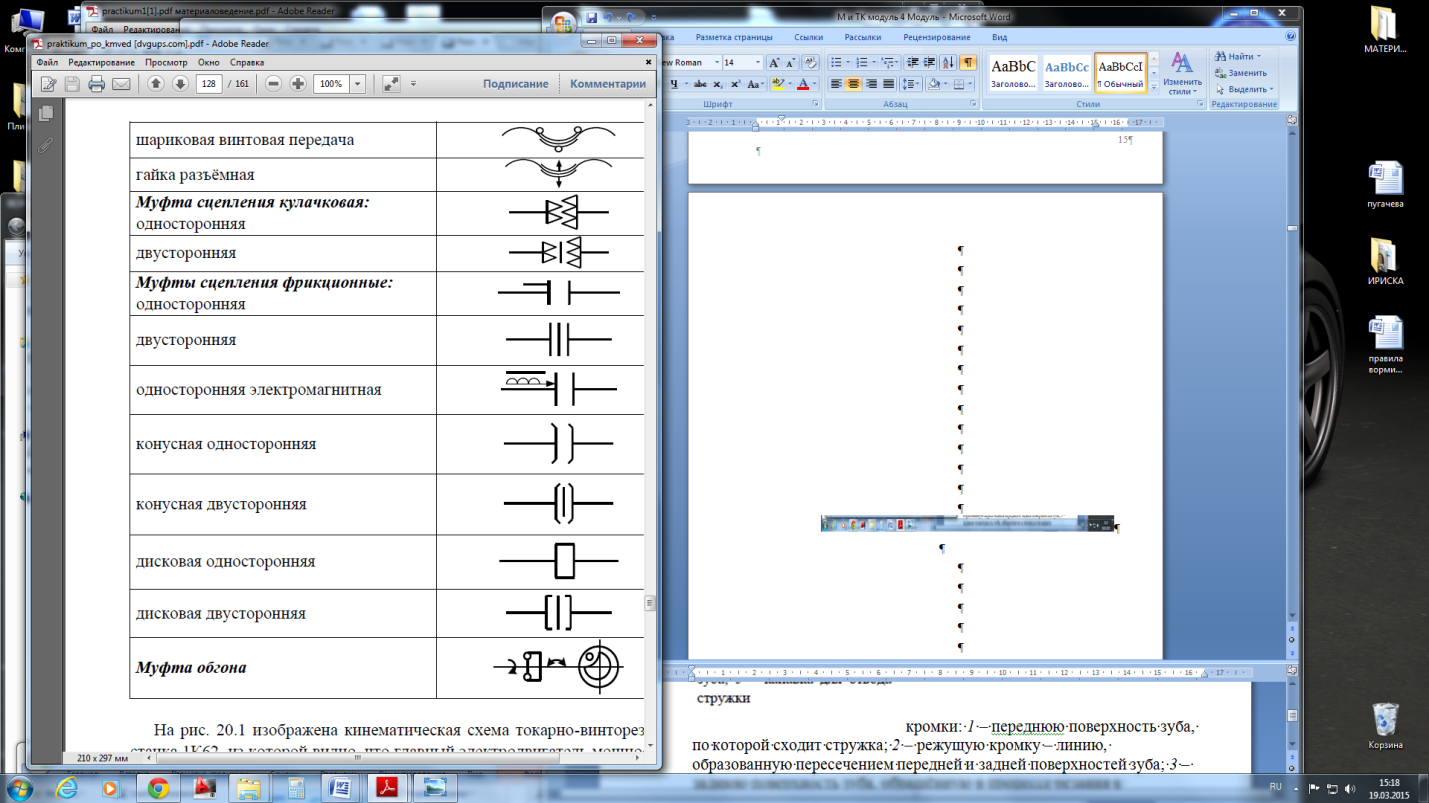

В табл. 20.1 представлены условные изображения взаимосвязи неко- торых элементов или механизмов кинематических схем. Кинематическая схема составляется и корректируется при паспорти- зации станка, а также при его ремонте и модернизации. В паспорте ука- зываются имеющиеся частоты вращения шпинделя от nmin до nmах, которые обеспечивают возможность реализации необходимых скоростей резания согласно установленным режимам.

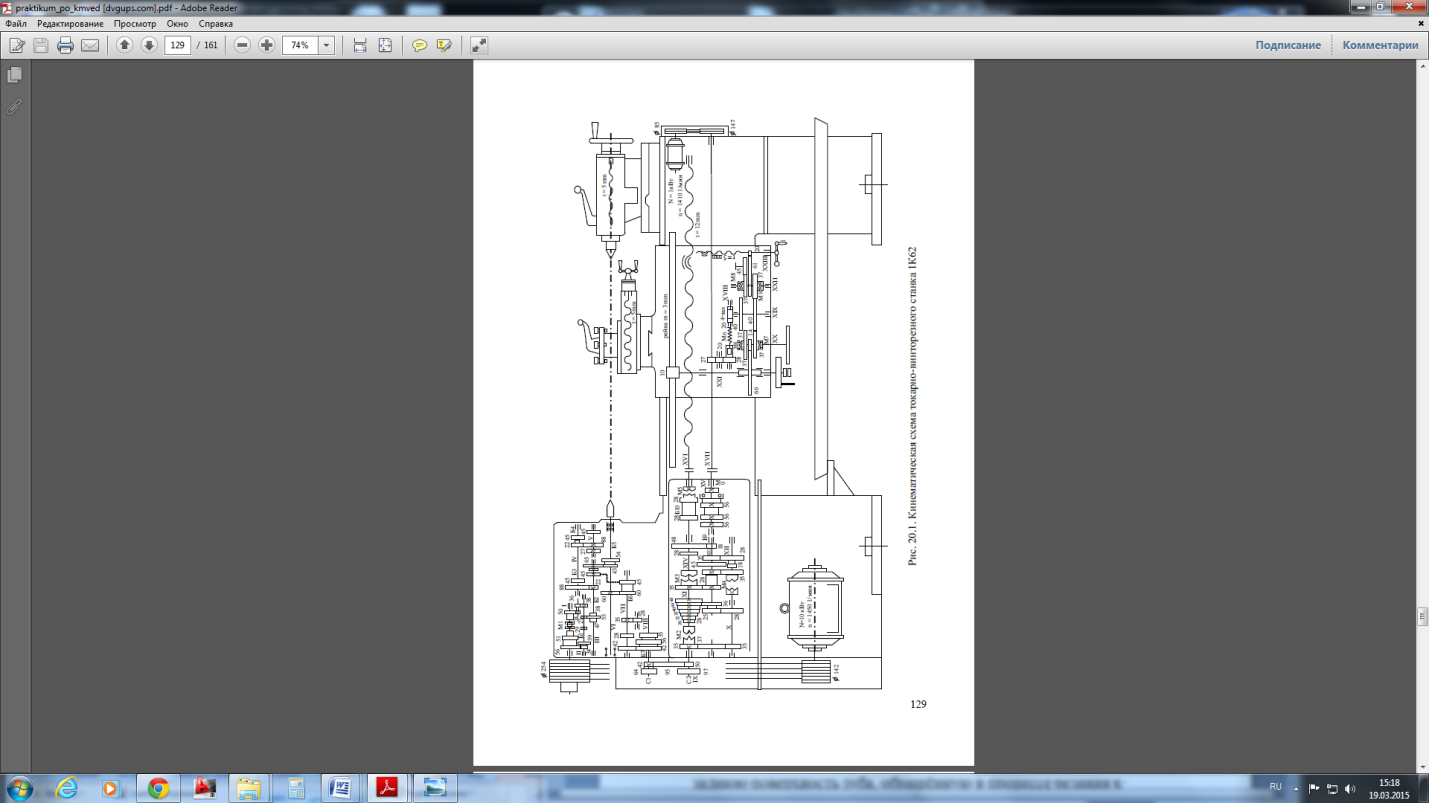

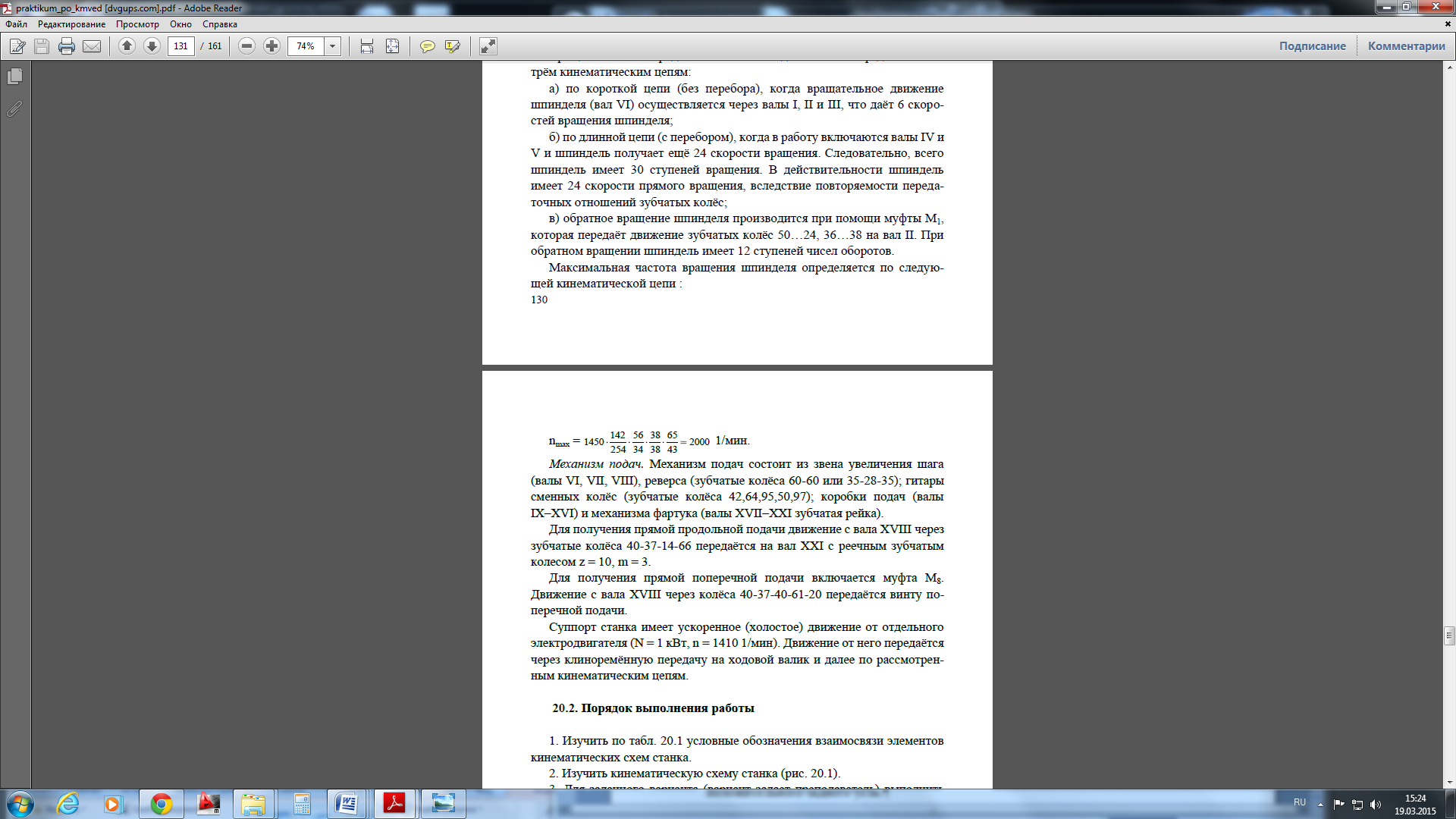

Передаточным отношением называется отношение частоты вращения ве-домого вала n2 к частоте вращения ведущего n1, т. е. i = n2 / n1. Отсюда n2 = n1 · i. При ременной передаче (без учёта скольжения ремня) i = d1 / d2, где d1 – диаметр ведущего шкива, мм; d2 – диаметр ведомого шкива, мм. Скольжение ремня учитывается поправочным коэффициентом, который находится в пределах 0,97… 0,985. При цепной передаче i = n2 / n1 = ф1 / ф2, отсюда n2 = n1 · i = n1 · ф1 / ф2, где ф1 – число зубьев ведущей звёздочки; ф2 – число зубьев ведомой звёз-дочки. При зубчатой передаче i = n2 / n1 = z1 / z2, где z1 – число зубьев ведущей шестерни; z2 – число зубьев ведомой шестерни. При червячной передаче i = nч / n1 = Кч, отсюда nч = n1 · i = n1 · Кч / zч, где Кч – число заходов червяка; zч – число зубьев червячного колеса. При реечной передаче L = zр – t = zр · πm, где t = πm – шаг зуба рейки, мм; zр – число зубьев реечного зубчатого колеса; m – модуль зубьев реечного колеса. При передаче винт–гайка перемещение гайки за один оборот винта L = Kв · tв, где Кв – число заходов винта; tв – шаг винта, мм. Механизм главного движения станка. Коробка скоростей станка 1К62 (рис. 20.1) работает от электродвигателя с частотой вращения 1450 1/мин через клиноремённую передачу со шкивами Д1 = 142 мм и Д2 = 254 мм. Вращение от электродвигателя на шпиндель может передаваться по трём кинематическим цепям: а) по короткой цепи (без перебора), когда вращательное движение шпинделя (вал VI) осуществляется через валы I, II и III, что даёт 6 скоро-стей вращения шпинделя; б) по длинной цепи (с перебором), когда в работу включаются валы IV и V и шпиндель получает ещё 24 скорости вращения. Следовательно, всего шпиндель имеет 30 ступеней вращения. В действительности шпиндель имеет 24 скорости прямого вращения, вследствие повторяемости переда-точных отношений зубчатых колёс; в) обратное вращение шпинделя производится при помощи муфты М1, которая передаёт движение зубчатых колёс 50…24, 36…38 на вал II. При обратном вращении шпиндель имеет 12 ступеней чисел оборотов. Максимальная частота вращения шпинделя определяется по следую-щей кинематической цепи:

Механизм подач. Механизм подач состоит из звена увеличения шага (валы VI, VII, VIII), реверса (зубчатые колёса 60-60 или 35-28-35); гитары сменных колёс (зубчатые колёса 42,64,95,50,97); коробки подач (валы IX–XVI) и механизма фартука (валы XVII–XXI зубчатая рейка). Для получения прямой продольной подачи движение с вала XVIII через зубчатые колёса 40-37-14-66 передаётся на вал XXI с реечным зубчатым колесом z = 10, m = 3. Для получения прямой поперечной подачи включается муфта М8. Движение с вала XVIII через колёса 40-37-40-61-20 передаётся винту по- перечной подачи. Суппорт станка имеет ускоренное (холостое) движение от отдельного электродвигателя (N = 1 кВт, n = 1410 1/мин). Движение от него передаётся через клиноремённую передачу на ходовой валик и далее по рассмотрен- ным кинематическим цепям. Порядок выполнения работы 1. Изучить по табл. 20.1 условные обозначения взаимосвязи элементов кинематических схем станка. 2. Изучить кинематическую схему станка (рис. 20.1). 3. Для заданного варианта (вариант задает преподаватель) выполнить следующее: – вычертить кинематические цепи коробки скоростей; – вычертить кинематические цепи коробки подач; – подсчитать частоту вращения шпинделя; – подсчитать продольную и поперечную подачи суппорта Рис. 19 Токарно-револьверный станок 1П365

Схематично устройство токарно-револьверных станков пояснено на рис. 20.

Рис. 20 Типы револьверных головок: А- вертикальная, б, в- горизонтальные;

Характеристики токарно-револьверных станков приведены в табл. 3 Таблица 3 ЛАБОРАТОРНАЯ РАБОТА №15 ТЕМА:.Изучение конструкций и геометрии токарных резцов Цель работы: изучить типы резцов, особенностей их конструкции и методов измерения геометрических параметров. Приборы и оборудование: токарные резцы различных типов, линейка, штангенциркуль, угломеры. Правый левый · Радиальные -с поперечной подачей в радиальном направлении · Тангенциальные -с подачей по касательной к обработанной поверхности.

ТВЕРДОСПЛАВНЫЕ РЕЗЦЫ Форма сменных пластин

· Пластины пятигранной и шестигранной формы не эффективны при работе врезанием, используются для черновых и проходных резцов, удельный расход твердого сплава на режущую кромку достаточно велик, но в проходных резцах он компенсируется повышенной стойкостью резцов, что объясняется высокой прочность пластины. В зарубежной практике пятигранные пластины практически не применяются, а шестигранные имеют ограниченное применение.

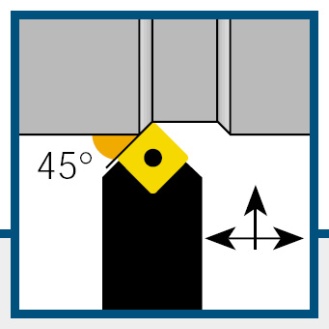

Задний угол на пластине Пластинки без заднего угла (типа N) называют отрицательными. Некоторые пластинки этого типа можно использовать в перевернутом положении, получая дополнительные режущие кромки Пластинки с задним углом называют положительными. Твердость рабочей части · Для резцов из быстрорежущих сталей определяется режимами термообработки и химическим составом сталей и для вольфрамовых и вольфрамомолибденовых сталей должна быть HRCэ 62…65, а для кобальтовых, ванадиевых и кобальтованадиевых быстрорежущих сталей с массовой долей ванадия не менее 3% и кобальта не менее 5% - HRCэ 63…67. · Твердость рабочей части резцов из твердых сплавов, минералокерамики и сверхтвердых материалов определяется свойствами этих материалов. 16.1.1. Элементы резца Резец (рис. 16.1) состоит из стержня I, при помощи которого он уста-навливается и закрепляется на станке, и режущей части II. Режущая часть ограничена тремя поверхностями: передней 1, главной задней 2 и вспомо-гательной задней 3. Режущие кромки, производящие резание, образуются в результате пересечения указанных трёх поверхностей. Главная режущая кромка 4 формируется пересечением передней и главной задней поверх-ностей, вспомогательная режущая кромка 5 – пересечением передней и вспомогательной задней поверхностей, а переходная кромка 6 – пересечением передней и задними поверхностями. Пересечение кромок образует вершину резца 7, которая может быть острой и закруглённой. Рис. 16.1. Элементы токарного проходного резца: I – стержень; II – режущая часть; 1 – передняя поверхность: 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – глав- ная режущая кромка; 5 – вспомогательная режущая кромка; 6 – переходная кромка; 7 – вершина резца 16.1.2. Геометрия резца Расположение поверхностей режущей части инструмента регламенти- руется углами, для определения которых вводят координатные плоскости. Исходной базой для измерения углов являются: основная плоскость – плоскость, параллельная направлениям продольной Sпр и поперечной Sпоп подачам. плоскость резания – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (рисунок 5, а), а так же главная секущая плоскость – плоскость перпендикулярная проекции главной режущей плоскости на основную плоскость.

Секущие плоскости – это плоскости, перпендикулярные главной и вспомогательной режущим кромкам и основной плоскости. Углы резцов, как правило, рассматриваются в главной секущей плос- кости и в плане. В главной секущей плоскости измеряются углы: главный задний, главный передний, резания и заострения. Рис. 16.2. Геометрия режущей части резца: а, б, в – варианты углов заточки резца Главный задний α – угол между главной задней поверхностью резца и главной плоскостью резания. Увеличение заднего угла снижает силы трения по задней поверхности и прочность режущего лезвия Главный передний γ – угол между передней поверхностью и плоско- стью, перпендикулярной к главной плоскости резания. Влияет на процесс стружкообразования и прочность режущего лезвия. С увеличением переднего угла уменьшается степень деформации срезаемого слоя и снижается прочность режущего лезвия Этот угол может быть положительным (рис. 16.2, а), отрицательным (рис. 16.2, в) или равным нулю (рис. 16.2, б). С увеличением прочности и твердости обрабатываемого материала оптимальный передний угол уменьшается, а с увеличением прочности инструментального материала – возрастает Передние углы заметно влияют на интенсивность вибраций. С уменьшением γ вибрации усиливаются. При работе с толщиной среза а > 0,2 мм на передней поверхности целесообразно делать фаску шириной от 0,2 до 1,0 мм При обработке хрупких материалов, форма передней поверхности с фаской неэффективна Главный угол заострения β – угол между передней и главной задней поверхностью β = 90о– (α + γ) (рис. 16.2, а); β = 90о – α (рис. 16.2, б); β = (90о – α) +│γ│ (рис. 16.2, в). Главный угол резания δ – угол между передней поверхностью резца и главной плоскостью резания Угол α влияет на силы трения между задней поверхностью и поверх-ностью резания. С увеличением угла α силы трения уменьшаются, но снижается прочность режущей кромки. Поэтому угол α назначается в пределах 6–12о. Угол β непосредственно влияет на прочность режущей кромки и условия отвода от неё тепла. Углы γ и δ оказывают большое влияние на процесс резания. С увеличением угла уменьшается дефор-мация срезаемого слоя и облегчается сход стружки, но одновременно снижается прочность режущей кромки, ухудшаются условия отвода от неё тепла. Значение угла γ применяемых на практике резцов колеблется в пределах от + 25 до – 10о. Вспомогательные углы γ1 и α1 резца рассматриваются в сечении вспо-могательной секущей плоскости. Задний вспомогательный угол α1 – угол между задней вспомогательной поверхностью резца и вспомогательной плоскостью резания. Передний вспомогательный угол γ1 – угол между передней поверхно-стью резца и плоскостью, перпендикулярной вспомогательной плоскости резания. Вспомогательный задний угол α1 необходим для уменьшения трения по вспомогательной задней поверхности и выбирается в большинстве случаев равным главному заднему углу α. Между углами существуют следующие зависимости:

При отрицательных значениях угла γ угол резания δ > 90°.

Углы резца в плане. Главный угол в плане φ – угол между главной режущей кромкой и на-правлением подачи. Влияет на размеры срезаемого слоя, составляющие силы резания, теплоотвод, прочность вершины и шероховатость обработанной поверхности. Вспомогательный угол в плане φ1 – угол между вспомогательной ре-жущей кромкой и направлением подачи. Угол при вершине ε – угол, образованный пересечением главной и вспомогательной режущих кромок, ε = 180о – (φ + φ1).

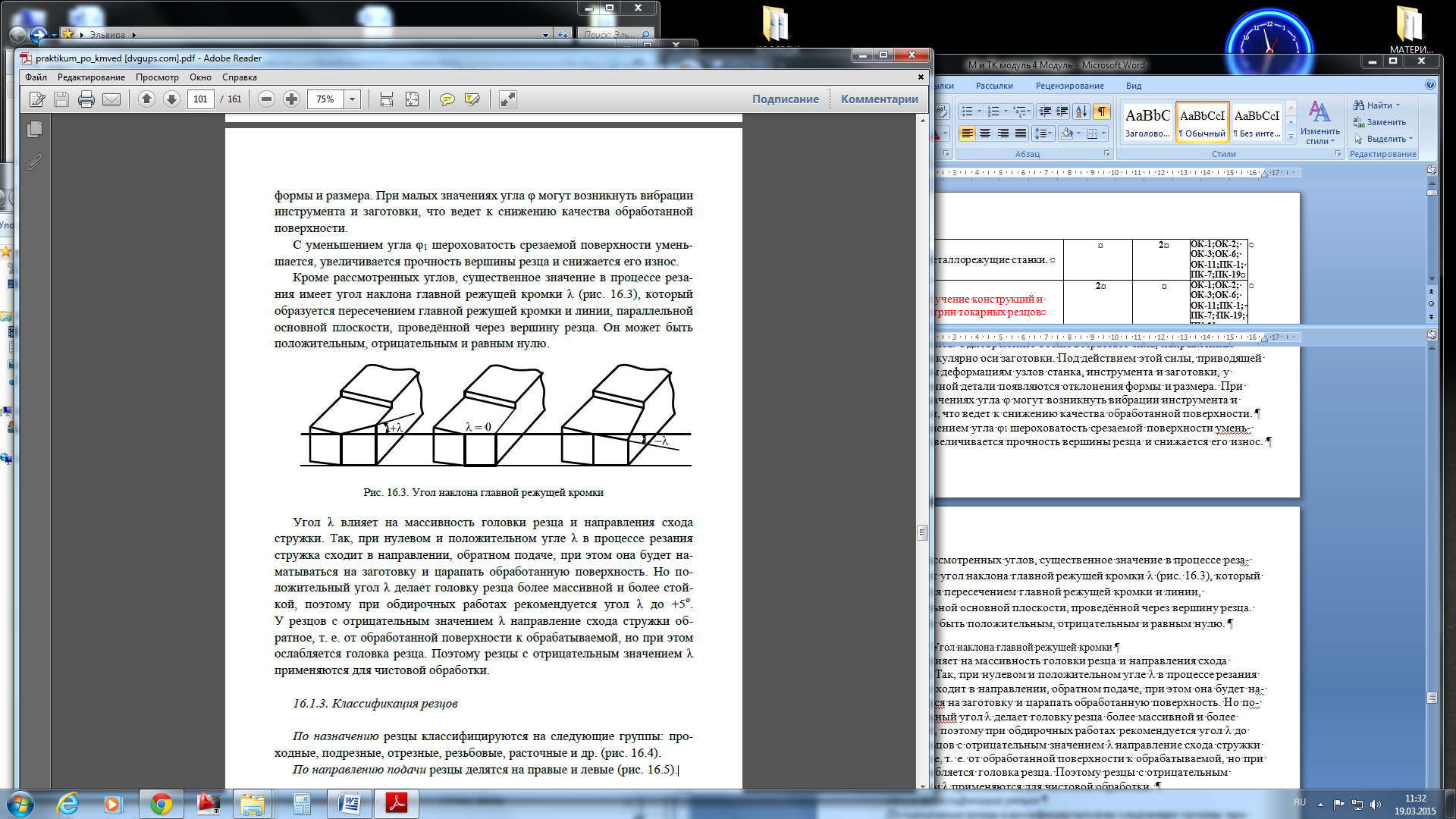

Сумма этих углов в плане равна 180°. В зависимости от условий обработки главный угол в плане φ прини-мается равным от 30 до 90о. Наиболее часто употребляются резцы с углом φ = 45о. С уменьшением угла φ увеличивается активная длина главной режущей кромки, что снижает силу и температуру, приходящиеся на еди-ницу длины кромки, а следовательно, и износ инструмента. Одновременно с этим возрастает сила, направленная перпендикулярно оси заготовки. Под действием этой силы, приводящей к упругим деформациям узлов станка, инструмента и заготовки, у обработанной детали появляются отклонения формы и размера. При малых значениях угла φ могут возникнуть вибрации инструмента и заготовки, что ведет к снижению качества обработанной поверхности. С уменьшением угла φ1 шероховатость срезаемой поверхности умень- шается, увеличивается прочность вершины резца и снижается его износ. Кроме рассмотренных углов, существенное значение в процессе реза- ния имеет угол наклона главной режущей кромки λ (рис. 16.3), который образуется пересечением главной режущей кромки и линии, параллельной основной плоскости, проведённой через вершину резца. Он может быть положительным, отрицательным и равным нулю. Влияет на условия первоначального контакта инструмента и заготовки, и направление схода стружки.

Рис. 16.3. Угол наклона главной режущей кромки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 415; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.102.90 (0.154 с.) |

Определим, как передается движение и сколько различных скоростей можно сообщить шпинделю. Движение коробке скоростей сообщает электродвигатель 1 через ременную пере дачу и фрикционную муфту включения 2. Следовательно, вал / получает одну скорость вращения, так как шкив не ступенчатый. Вместе с валом / вращается блок зубчатых колес 4, 6 и 7, который, передвигаясь при помощи рукоятки 5 по направляющей шпонке, может вводить в зацепление три разные пары зубчатых колес 3—4, 6—8, 7—9 Таким образом, промежуточному валу // можно сообщить три разные скорости вращения. При этом наибольшая частота вращения получается при зацеплении колес 6 и 8, а наименьшая — при зацеплении колес 7 и 9 Зубчатые колеса 3 к 10 находятся в постоянном зацеплении с колесами 14 и 11, свободно насаженными на вал /// Если кулачковая муфта 12 находится в нейтральном положении, шпиндель станка не вращается Если же передвижением налево или направо вдоль направляющей шпонки включить муфту, шпиндель станка получит вращение, равное скорости вращения зубчатого колеса 14 или зубчатого колеса 11 Следовательно, при неизменной скорости вращения вала П шпинделю могут быть сообщены две скорости вращения, а так как вал П имеет три разные скорости, то шпиндель может вращаться с шестью различными частотами вращений.

Определим, как передается движение и сколько различных скоростей можно сообщить шпинделю. Движение коробке скоростей сообщает электродвигатель 1 через ременную пере дачу и фрикционную муфту включения 2. Следовательно, вал / получает одну скорость вращения, так как шкив не ступенчатый. Вместе с валом / вращается блок зубчатых колес 4, 6 и 7, который, передвигаясь при помощи рукоятки 5 по направляющей шпонке, может вводить в зацепление три разные пары зубчатых колес 3—4, 6—8, 7—9 Таким образом, промежуточному валу // можно сообщить три разные скорости вращения. При этом наибольшая частота вращения получается при зацеплении колес 6 и 8, а наименьшая — при зацеплении колес 7 и 9 Зубчатые колеса 3 к 10 находятся в постоянном зацеплении с колесами 14 и 11, свободно насаженными на вал /// Если кулачковая муфта 12 находится в нейтральном положении, шпиндель станка не вращается Если же передвижением налево или направо вдоль направляющей шпонки включить муфту, шпиндель станка получит вращение, равное скорости вращения зубчатого колеса 14 или зубчатого колеса 11 Следовательно, при неизменной скорости вращения вала П шпинделю могут быть сообщены две скорости вращения, а так как вал П имеет три разные скорости, то шпиндель может вращаться с шестью различными частотами вращений.